四阶段法在钢铁企业内部物流规划中的应用研究

2022-10-24蒋朝哲范新库吴文凯

□ 宗 涵 蒋朝哲 徐 芳 范新库 吴文凯

一、研究背景

钢厂内部物质流路径设计和优化是在考虑钢铁生产物料供需关系情况下,结合原燃料、入炉料、铁水、钢水、钢坯、二次原料、工业垃圾等物料的厂内运输需求,基于路网负荷、节点负荷等,以道路总周转量最小、路网负荷均衡等目标为导向,形成各类物料的厂内运输路径规划。据统计,每生产1 t钢材,需要6 t货物的运输来配套[1]。研究钢厂内部物质流路径有助于降低企业运输费用、提高物流效率,是关乎企业发展升级的重要课题。

殷瑞钰在《冶金流程工程学》一书中[2],首次提出了“流程网络”概念,对钢铁流集成优化进行了阐述;赵业清等[3]利用网络问题的图论方法对高炉、转炉、连铸、轧钢过程进行了建模;蔡九菊等[4]描述了铁矿石到钢铁产成品整个过程的物质流程图,建立了铁素流动的铁流模型;王倩在《基于企业道路运输生产物流优化钢铁厂总平面布置》中应用Floyd算法,确定了道路运输最短路径,并对道路运输物料的最优路径选择进行了分析,提出合理确定通道宽度的措施[5];张彦青在《生产物流对钢铁厂总图布置的理论指导研究》中分析了生产物流对总图布置的指导作用[6]。这些研究对钢厂内部物质流路径设计和优化具有重要参考意义,但在可操作性上还有一些差距,尚未见成熟系统的钢厂内部物流路径设计和优化的系统报告。在实操方面,对于拟建钢厂,物流路径设计是根据厂内生产需求,结合设计的多版本的全厂总平面布置和全厂路网布置,按照最短路径原则,沿全厂路网规划全厂运输车流路径,再比较多个版本的优劣,选择最优版本,调整路由和通道宽度;对于已建钢厂,物流路径优化是通过对每条道路进行交通流调查,主要以横断面交通流量为准,得出每条道路车流量,手绘出全厂道路车流图,再根据车流图调整物料线路。传统方法工作量大,在钢厂实操性弱,理论支撑性不强。

钢厂内部物质流路径设计和优化与城市交通规划相似,完全可借鉴城市交通规划方法进行探索。交通规划中常用的四阶段法起源于城市交通规划的路段交通量预测,国内在公路网规划中大量采用了该方法,但其对于交通量预测之外的内容并无过多论述[7]。张锦将四阶段法应用于现代物流规划,提出了L-OD的集合预测思想[8],开创了一种新的物流规划体系。宗涵等提出了交通特征量的表征方法和钢铁厂内部物质流导航方法[9,10]。本文在广泛分析国内外已有研究成果的基础上,结合交通四阶段分析方法,从钢厂物流路径规划和优化实际操作流程出发,分别构建了钢厂物流路径规划体系和优化体系,并在工程实践中进行了验证,证明了该方法的可操作性及有效性。冶金工业是典型的流程制造业,交通理论与冶金学的交叉研究将直接推动钢铁制造流程功能的拓展,并对其他各类流程制造业具有重要的参考和借鉴意义。

二、交通四阶段法

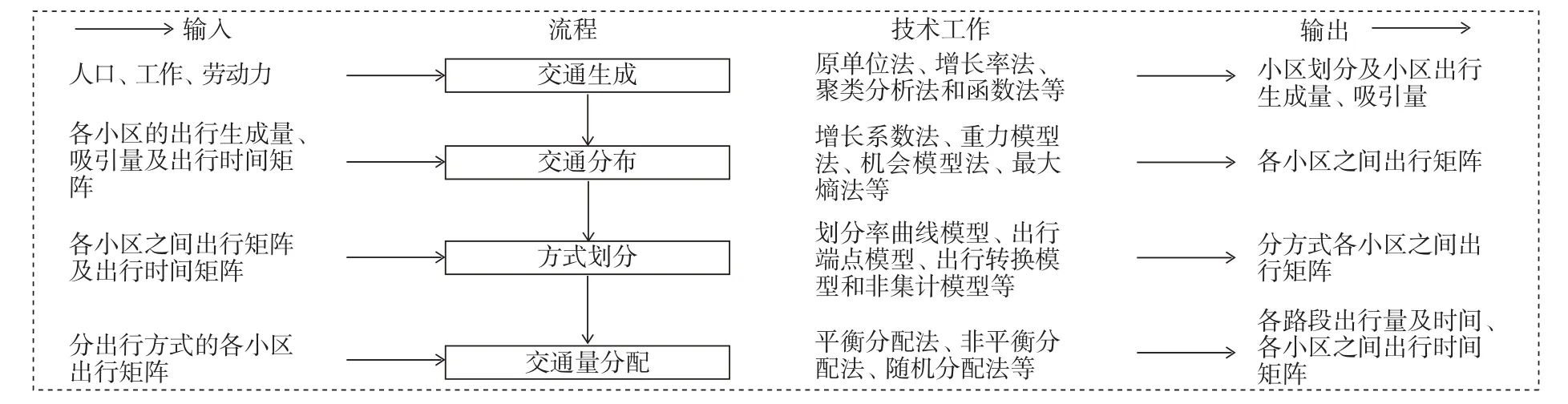

四阶段法诞生于1962年,以美国芝加哥市发布的《芝加哥地区交通研究》为标志。交通四阶段法由交通生成、交通分布、方式划分、交通量分配4个阶段组成,如图1所示。交通生成包括交通出行生成量和出行吸引量预测;交通分布是以交通小区为单位,通过出行意愿调查,获得出行选择概率参数,推算出各个交通分区间的交通分布量,将交通发生量和交通吸引量转换为交通出行的OD矩阵;交通方式划分是基于出行人员出行方式选择的定量分析,将交通OD矩阵划分成不同交通方式的比例;交通量分配是在满足居民出行的需求下,将分交通方式的OD矩阵分配到特定的运输线网上去。四阶段过程在需求估计运算过程中是相互独立的,出行者在出行中的决策由先验知识决定。

图1 交通四阶段法

三、拟建钢厂物流规划

对于拟建钢厂,钢铁厂的内部物流是钢铁厂总平面布置的基础,对总平面布置具有指导作用。道路运输系统是全厂联系的纽带,在进行总平面布置设计时,一般是先对主干路网进行设计,而主干路网又是根据钢铁企业的生产物流设计出来的。因此,物料规划是钢铁厂总平面布置考虑的首要因素,其决定着钢铁厂总平面布置的形式。

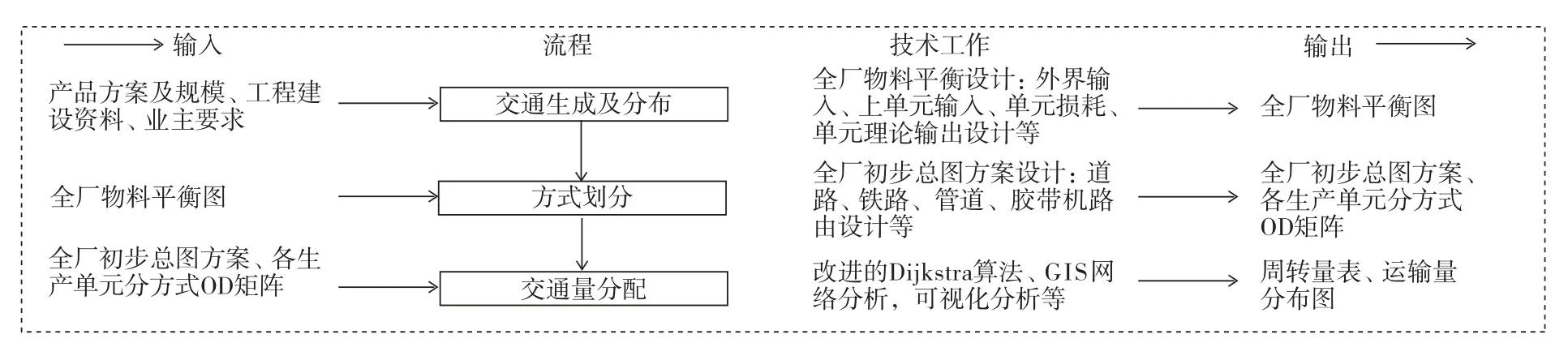

对于拟建钢厂,交通小区可定义为各工序单元,结合交通四阶段法,采用至上而下的方式,可通过全厂物料平衡图获得钢厂内部交通生成及分布。拟建钢厂交通预测模型整体流程如图2所示。

图2 拟建钢厂交通预测方法流程

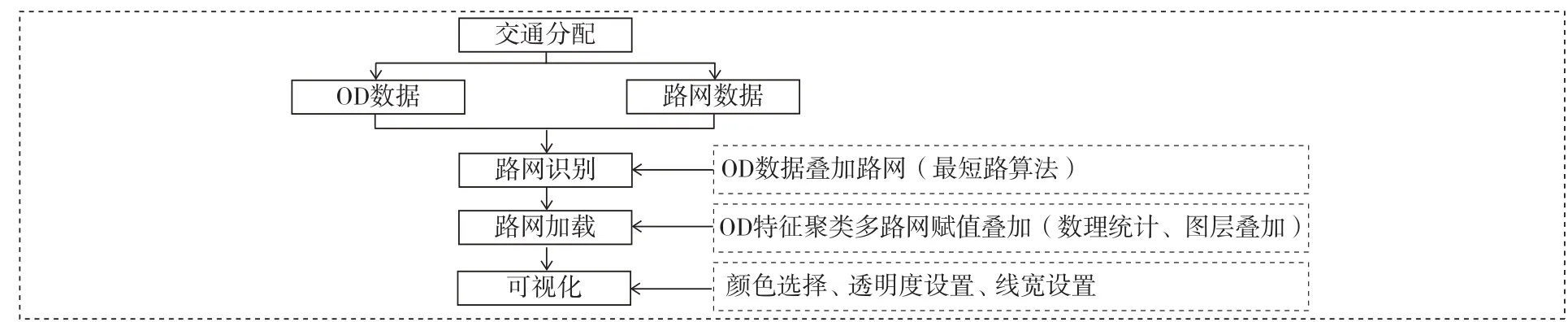

钢厂物料平衡图设计是以规划的钢材产品产量为基础,融合专家工艺经验反推各原燃辅料消耗量的一种方法。物料平衡图清晰展现了钢铁企业工艺流程,同时也明确了每道工序的投入、消耗、产出及各工序间的衔接关系。根据物料平衡图提供的信息,形成分交通方式的OD矩阵和初步总图方案,最后以地图可视化的方式直观表示出各单元之间主要物料的运输关系,计算出整体周转量并形成运输量分布图。交通分配可视化流程如图3所示。

图3 交通分配可视化流程

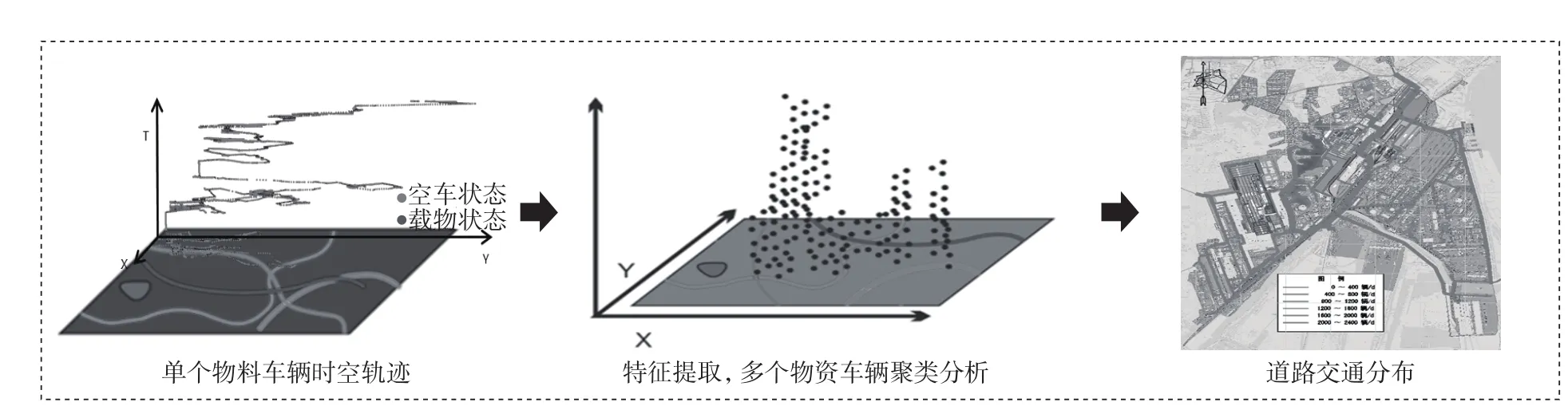

其中,路网识别是指将单个物料的OD数据通过最优路径算法确定加载在哪一条道路上。按照陆锋对最短路径算法的分类和对比[11],以及结合钢厂物质流最优路径选择需要和道路特征,本文认为可采用改进的Dijkstra算法对钢厂最优路径进行选择,即在传统的Dijkstra算法中,考虑到钢厂实际应用中需要考虑运行时间、距离等问题,对路径权重赋值,使得Dijkstra最短路径算法推荐的最优路径更加贴合可变路径物质流实际。其中,路网加载是指将多个物料的的运输轨迹在路网上赋值叠加,如图4所示。

图4 路网加载方法

最后可以通过各个版本运输周转量、运输量分布图等比较多个版本的优劣,选择最优版本,并调整路由和通道宽度。

四、已建钢厂物流优化

对于已建钢厂,钢铁厂总平面已确定,厂区的运输系统,如铁路、道路、管道、胶带等的位置也已确定,系统能够调整的是物料的流量、流向和流动路径,以及发现并优化实际物流过程中在运输、工艺等方面存在的限制因素等。结合交通四阶段法,采用至下而上的方式,在钢铁企业中由于车辆必须要去特定的汽车衡进行过磅,可以从汽车衡中获得各生产单元的OD矩阵,并结合汽车衡中记录的起点、终点、车辆毛重称量点、车辆皮重称量点4点位置,利用最短路算法获得车流路径,最后以地图可视化的方式形成运输量分布图,运输量分布图流程如图5所示。

图5 新建钢厂交通预测方法流程

进一步结合运输量分布图,可针对路网流量分布均衡程度、主要交叉口和出入口负荷度、主要物料运输路径顺畅程度、仓储设施和称量设施设置合理性等方面对路网系统进行评价,寻找现状或改造方案存在的问题,为制定改善方案奠定基础。利用可视化的每条车流路径,可诊断迂回运输路径并进行初步调整,减少物料迂回运输和无效往复,使物料运输的距离最短,运输费用最小。利用运输分布图,可以重新调整厂内物资行走路线,重新分配道路车流量,实现货物周转降低、交通拥堵缓解;可分析出瓶颈路段,对瓶颈路段进行路网改造,可提高道路本身通行能力,缓解道路由于能力不足造成的交通拥堵;可通过新增汽车衡,使由于过磅量太高和集中所导致的在某一汽车衡周围的汽车排队现象得到缓解。

五、应用实例分析

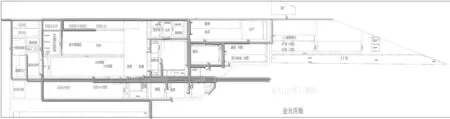

以江苏某拟建钢厂为例,根据规划的物料平衡图,结合多版本的全厂总平面布置和全厂路网布置,按照最短路径原则,沿全厂路网规划全厂运输车流路径,绘制全厂运输车流图。可发现按图6版本的总平面布置,运输车流路径顺直短捷,运输无折返;运输车流合理分布,避免交通量不均衡;全厂运输车流规划合理,适应厂内道路运输车流需求。

图6 江苏某拟建钢厂运输量分布

以山东某已建钢厂为例,通过对汽车衡称量数据的聚类分析,梳理出由于受到汽车衡布局限制绕行过长的物料。如图7所示,由于汽车衡位置偏离物料运输最优路径,型钢炼铁厂烧结二车间到型钢有限公司炼钢厂的烧结矿必须绕行运输。结合道路运输系统主要问题,提出道路规划目标:封闭厂区、优化道路路网结构、重新规划厂区大门和停车场地、优化汽车衡布置、规划主要物料运输路径等。

图7 山东某已建钢厂烧结矿运输路线

以江苏某新建钢厂为例,通过对得到的交通分配结果分布图进行适当处理,使其能通过线条宽度等直观显示出各路段运输量的分布情况,得到最终的路网运输量分布图(见图8)。从而分析出道路路网结构是否合理、是否需要新增道路通道、道路设计能否满足车辆的要求等结论。

图8 江苏某新建钢厂交通量的可视化调整

六、结束语

本文在深入研究交通四阶段法的基础上,结合钢厂物流规划实践,针对拟建钢厂和已建钢厂,分别构建了至上而下的钢厂交通预测模型和至下而上的钢厂交通预测模型,并建立了交通分配可视化流程。本文主要成果有:

第一,针对拟建钢厂进行了物流规划,利用钢厂物料平衡图,给出了基于交通四阶段法的至上而下的三阶段交通预测路线,研究了3个阶段的输入、输出及技术工作;

第二,针对已建钢厂进行物流优化,利用汽车衡称量数据,给出了基于交通四阶段法的至下而上的两阶段交通预测路线,并研究了2个阶段的输入、输出及技术工作;

第三,建立了交通分配可视化流程,研究了交通分配可视化的算法和技术;

第四,应用提出的流程和方法模型对实际钢厂物流进行了规划和优化,验证了方法、模型、流程的有效性。

然而,研究中尚存需进一步深入完善的地方。如目前仅考虑了道路系统的物流优化,而对铁路、胶带、管道和装卸搬运设施的优化并未考虑,同时未考虑如何将流程、模型集成工具系统,使具有庞大工作量的复杂预测与规划过程能被方便、准确、快速地处理。