糠醛精制装置湿醛乳化分析及对策

2022-10-22杨鹏郝树方磊任峰郑连胜徐宁宁

杨鹏,郝树,方磊,任峰,郑连胜,徐宁宁

(中国石油化工股份有限公司济南分公司,山东 济南 250101)

0 引言

糠醛精制工艺在润滑油基础油“老三套”生产装置中应用广泛[1],其原理是利用糠醛溶剂的选择性溶解能力,将油品中理想组分和非理想组分进行有效分离。某石化公司350 kt/a正序润滑油糠醛精制装置于2012年9月建成投产[2],以减压蜡油与轻脱油为原料切换生产各类精制油。2020年初,受市场因素影响,糠醛装置连续保持高负荷生产状态,5月上旬水回收系统出现湿醛乳化现象,给装置平稳运行带来较大的不利影响。

1 湿醛乳化的现象及危害

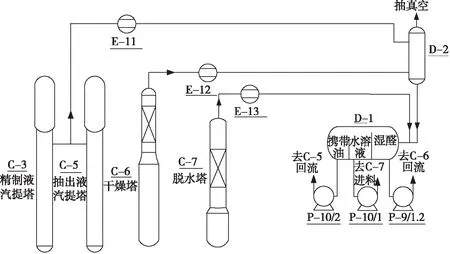

1.1 糠醛精制装置水回收系统工艺原理

如图1所示,糠醛精制装置水回收系统采用双塔回收工艺[3],醛水分离罐(D-1)为该系统的关键设备,设有双隔板将内部空间分成3部分。精废液汽提塔(C-3/C-5)、干燥塔(C-6)以及脱水塔(C-7)顶馏出的醛水共沸物(含醛质量分数约35%)与少量的低沸点轻质油(俗称携带油[4])经水冷器冷却后,进入醛水分离罐(D-1)中。由于密度的不同,各种介质依次沉降分离,第1格(醛格)为含水6%~8%的湿醛,第2格(水格)为含醛6%~8%的水溶液,第3格(油格)为携带油。湿醛打入干燥塔进行干燥,水溶液打入脱水塔回收,携带油用做汽提塔顶回流介质。

图1 糠醛精制装置水回收系统流程

1.2 乳化发生后的现象

乳化是指一种液体以极微小液滴的形式均匀地分散在互不相溶的另一种液体中的现象[5]。湿醛乳化是水或油以微小液滴的形式均匀分散于糠醛中,导致醛水界面不清,无法形成有效的两相分离。

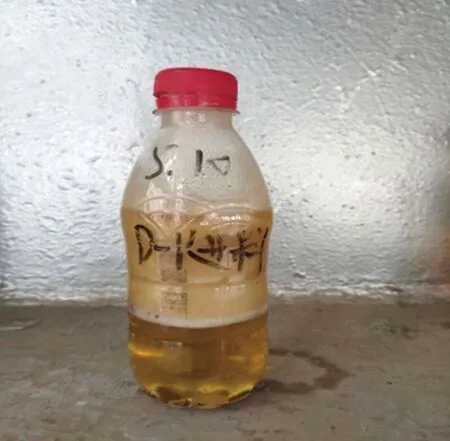

生产中,湿醛乳化情况发生后,常伴随以下几种现象:干燥塔底温度下降;干燥塔顶压力上升,或压力控制阀开度变大;醛格界位上升,或湿醛回流量变大;湿醛外观呈乳白色浑浊状,详见图2;化验分析湿醛含水量明显增多,能达到10%以上。

图2 湿醛乳化外观

1.3 湿醛乳化的危害

(1)正常生产时,分离罐湿醛含水约为6%~8%,干燥塔底糠醛含水低于0.5%。乳化发生后,化验分析可知湿醛含水量高达24%,干燥塔底糠醛含水达6%,大幅超出正常范围。含水较多的湿醛进入干燥塔,塔内负荷增加,顶压升高、底温降低,循环糠醛含水量增大,影响萃取操作和产品质量,严重时造成糠醛泵抽空。

(2)含醛较多的水溶液进入脱水塔,糠醛无法全部从塔顶拔出,塔底排水携带大量糠醛,冲击下游污水处理场,造成环保事故。

(3)干燥塔顶蒸发量增加,大量醛水共沸物进入醛水分离罐造成搅动,使沉降效果变差,影响醛、水、油有效分离,湿醛乳化更加严重,各种不利因素影响叠加,装置无法连续运转。

2 乳化原因分析

查阅润滑油生产加工技术资料可知[6],糠醛精制装置醛水分离罐乳化的诱发因素众多,主要有:醛水分离罐操作温度不合适,过高或过低;汽提塔顶携带油中存在石蜡、胶质等易引起乳化的物质;循环糠醛酸度过大,有环烷酸存在[7];醛水分离罐进料量过大,或温度过高产生气相夹带,对罐内介质形成冲击搅拌。针对上述各种潜在因素,逐一进行分析研究,最终确定了湿醛乳化的主要原因为汽提塔顶携带油含蜡量多与干燥塔顶蒸发量大,详细研究过程如下。

2.1 汽提塔顶携带大量蜡,诱发乳化形成

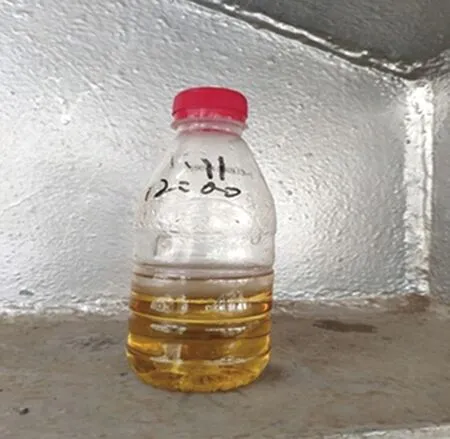

受市场因素影响,本年度糠醛装置一直维持高负荷生产状态,精制液汽提塔进料量大,线速度高,加之塔顶真空度在80 kPa以上,一部分低沸点的轻质蜡从塔顶蒸出,进入醛水分离罐中。从醛水分离罐入口处采样检查,进料中含有大量蜡组分,沉降分离后蜡层厚度达5 cm,详见图3。

图3 醛水分离罐入口进料

从分离罐的醛格取乳化的湿醛样品,沉降24 h后发现在醛水分界处有一层明显的蜡膜,与正常的湿醛样品存在明显不同,如图4所示。蜡作为第三相乳化剂聚集在糠醛与水的分界面处,影响沉降分离过程的正常进行,诱发形成乳化。

图4 乳化湿醛沉降24 h

2.2 干燥塔顶蒸发量大,产生搅拌作用

2017年大检修后,糠醛装置已连续运行三年以上,随着运行时间的延长,干燥塔内件会产生非正常变化,如回流分布器堵塞、填料结焦坍塌形成沟流等[8-9],均会导致塔的运行情况变差,传质传热效率下降。

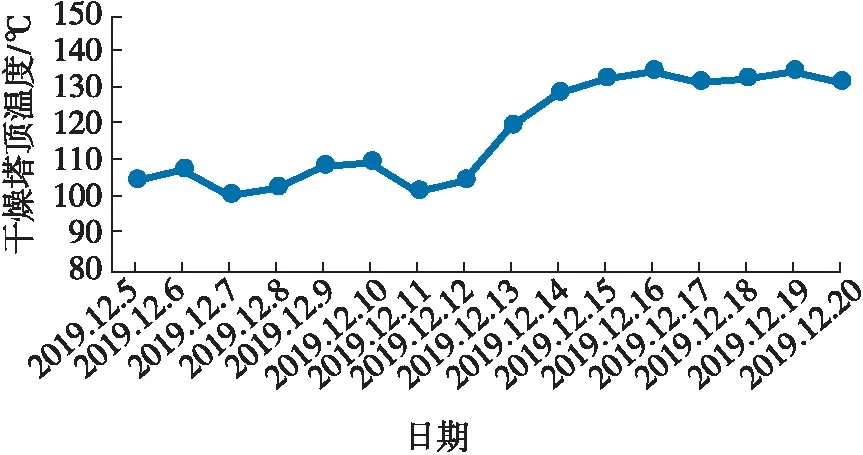

检查DCS发现,从2019年12月开始,干燥塔顶温度从110 ℃大幅升至135 ℃,塔顶与塔底温度相差不到10 ℃,说明热醛气在塔内填料上升过程中,未能与塔顶回流来的冷湿醛完成有效的传质传热过程,一部分干醛直接从塔顶蒸出,随醛水共沸物进入到分离罐中,导致湿醛回流量长期维持在5 t/h以上的高位,干燥塔顶压力控制阀开度逐步从15%增大至50%,干燥塔顶蒸发量的异常增大,对分离罐产生了搅拌扰动的负作用,不利于醛水沉降分离,也是导致乳化的原因之一。干燥塔顶温度变化趋势如图5所示。

图5 干燥塔顶温度变化趋势

2.3 非影响因素

(1)循环糠醛酸度

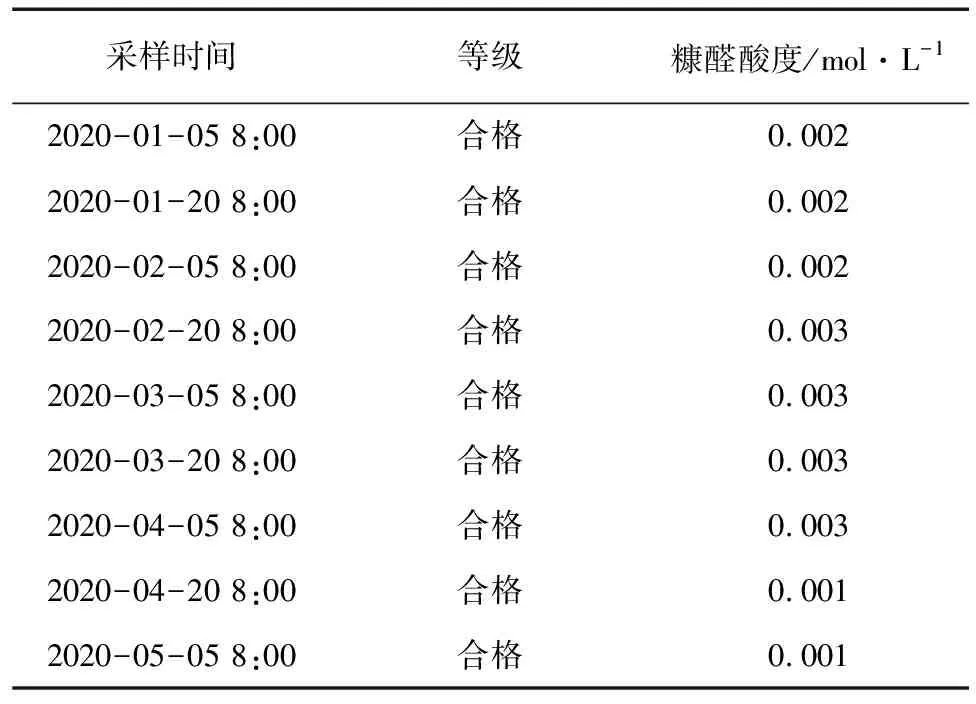

查询近半年来装置循环糠醛的酸度,发现酸度一直维持在正常范围内,不是造成湿醛乳化的因素。化验结果见表1。

表1 循环糠醛酸度化验结果

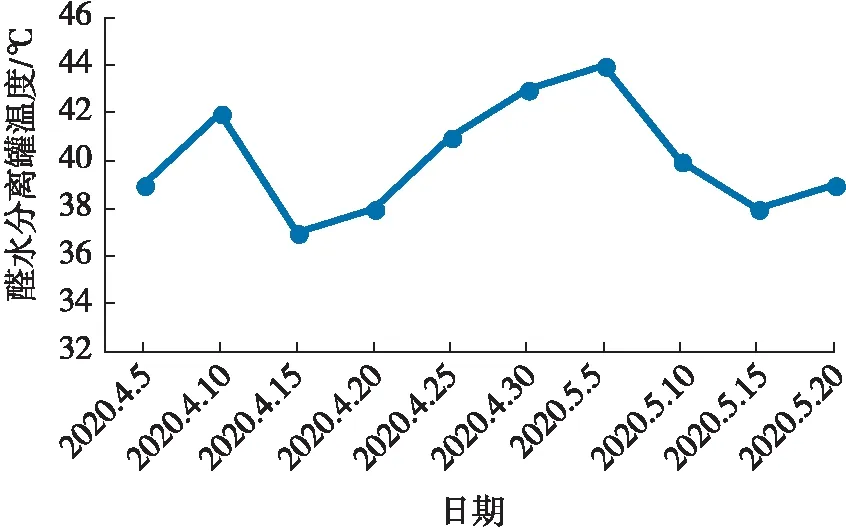

(2)醛水分离罐操作温度

检查DCS趋势图发现,醛水分离罐的操作温度一直控制在35~45 ℃,属最佳温度区间,也不是湿醛乳化的影响因素。醛水分离罐温度变化趋势如图6所示。

图6 醛水分离罐温度变化趋势

3 乳化的解决措施

乳化发生后,运行部迅速行动,组建专门攻关小组,分析原因、商讨对策,实施了置换乳化湿醛等一系列行之有效的应对措施。

3.1 置换系统中的乳化湿醛

首先要彻底置换醛水分离罐内的乳化物,即把乳化湿醛退至备用溶剂储罐中静置,将另一溶剂储罐的备用新鲜糠醛溶剂打至分离罐醛格内,提高湿醛质量,降低干燥塔回流含水量。同时,乳化物经过几天的静置沉降,乳化情况自然得到好转,后期可视醛水分层情况再次打回系统处理。

3.2 控制适当的干燥塔回流量与塔顶压力

干燥塔顶蒸发量过大易引起醛水分离罐湿醛乳化,乳化的湿醛回流进入干燥塔顶后又加速塔顶气相蒸发,可见干燥塔顶蒸发量与醛水分离罐乳化之间存在互为因果的关系。要想遏止两者之间的恶性循环,必须将干燥塔回流量与塔顶压力控制在乳化前的正常范围内[10-11](回流量约5.5 t/h,压力为-18 kPa),调整完一段时间(约24 h)后,观察运行效果。在调整初期需要注意的是,因强行降低了干燥塔回流量,会造成分离罐湿醛界位逐步上升,此时在保证系统溶剂周转平衡的前提下,可将一部分湿醛暂时退出系统,保证醛格界位的相对平衡。

3.3 降低原料加工量与汽提塔顶真空度

联系生产调度部说明情况,将原料加工量从49 t/h降至45 t/h。同时,把精制液和抽出液两个汽提塔顶的真空度从80 kPa降至65 kPa,减少塔顶拔出物中携带的轻质蜡组分,降低醛水分离罐进料含蜡量,防止大量的蜡继续在醛格聚集,影响醛水的正常沉降分离。

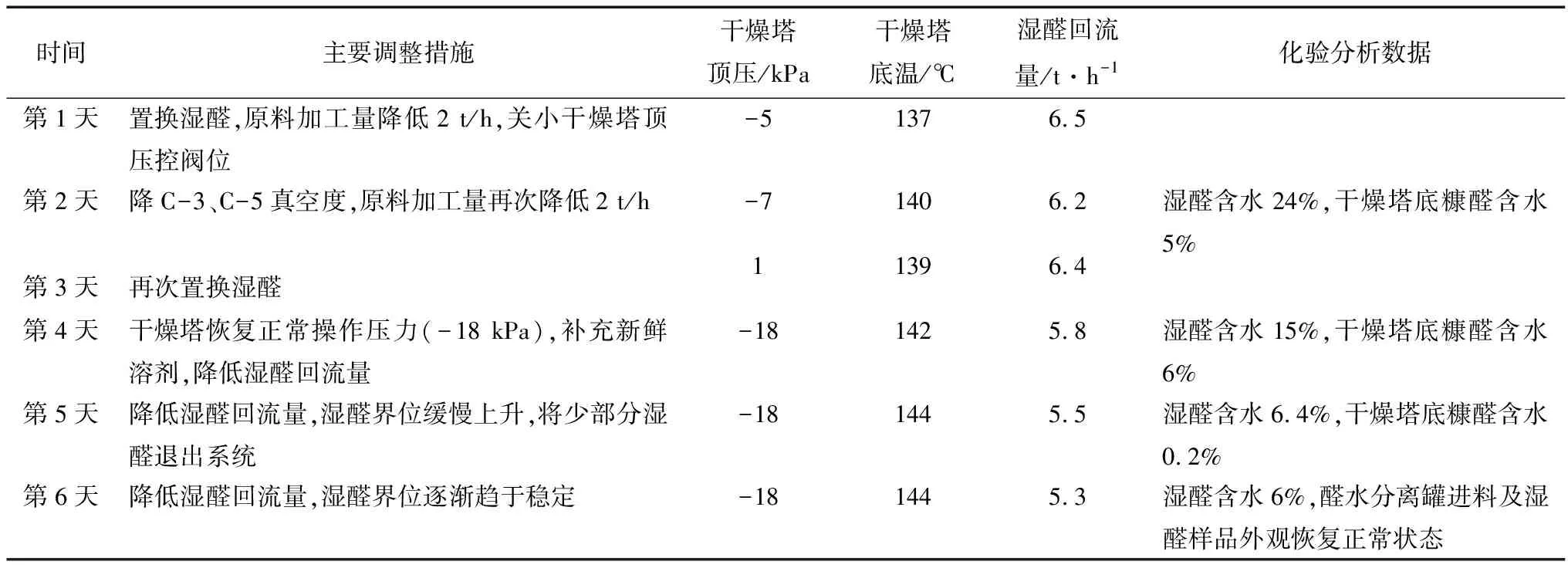

4 效果评价

上述调整措施相继实施后,醛水分离罐进料组分明显改善,沉降分层后含蜡量显著减少,厚度仅有1 cm。如图7所示,从醛格采湿醛样品观察,醛水分层效果良好,淡黄色醛层与白色水层清晰可见,无乳化物出现,干燥塔底温从137 ℃回升至144 ℃,装置各部运行恢复至正常状态。化验分析分离罐湿醛与干燥塔底糠醛,两者含水量均下降至正常范围。生产调整措施及相应参数变化见表2。

表2 生产调整措施及相应参数变化记录

5 改进措施

5.1 展开湿醛乳化处置培训,统一操作人员思路

生产恢复正常后,及时分析总结本次湿醛乳化处置过程中的经验教训,形成书面总结下发班组,进行湿醛乳化专项培训,使操作人员形成统一思路,熟悉应对策略。一旦出现同类问题,确保按照既定措施迅速处置,使装置尽快恢复正常运行。

5.2 利用2021年大检修机会,清理更换干燥塔内件

2021年大检修期间,干燥塔开人孔检查发现,塔顶回流管小孔约1/3有堵塞情况,回流管下方槽式分布器存在较多焦子、金属锈蚀物等杂质,塔内上层填料有明显结焦。根据检修计划,对回流管、分布器进行了拆装清理,对矩鞍环填料进行了整体更新。干燥塔内部填料拆捡情况见图8。

(a)槽式分布器 (b)回流喷管

大检修期间,针对原先湿醛回流过滤器易结蜡堵塞和清理困难的情况,对过滤器增设了上部蒸汽吹扫和底部排液放空设施。开工后确保湿醛过滤器的持续投用,并每月进行定期吹扫、清理,防止再次出现大量焦子、铁锈等杂质进入干燥塔中,降低回流分布和填料传质效果。糠醛干燥塔内部填料拆检情况见图9。

图9 糠醛干燥塔内部填料拆检情况

5.3 增设精制液汽提塔顶携带油和水溶液回流线,减少塔顶携带蜡量

按照目前装置流程,精制液汽提塔只能采用精制油回流,无其余回流手段。因精制油中几乎不含低沸点组分,吸热能力有限,汽提塔顶温控制较高(120 ℃左右),不利于减少塔顶轻质蜡组分的蒸出。利用2021年大检修机会,增设了携带油和水溶液回流线,开工后将精制液汽提塔顶温控制在100 ℃左右,减少塔顶携带的油和蜡,防止醛水分离罐中第三相聚集,降低湿醛乳化发生率。

6 结论

(1)通过对正序糠醛精制装置工业生产中湿醛乳化过程的跟踪研究,找出引起湿醛乳化的两个主要原因为汽提塔顶携带蜡多与干燥塔顶蒸发量大,进而采取置换乳化湿醛、控制干燥塔回流量、降低汽提塔真空度等多个应对措施,成功解决乳化问题,研究成果对正序[1]润滑油糠醛精制装置具有一定指导意义。

(2)糠醛精制装置干燥塔在设计选型时,应充分考虑糠醛结焦、湿醛回流易携带机械杂质的实际生产工况,避免因回流分布器堵塞、填料沉积杂质等情况打乱干燥塔的正常操作,危害装置平稳运行,具备条件时可优先选用抗干扰能力相对较强的板式塔[11]。