被动式轴向旋流除气装置性能研究1)

2022-10-21张彦欢许晶禹

张彦欢 刘 硕 杨 猛 , 许晶禹 ,)

*(中国科学院力学研究所,北京 100190)

†(中国石油大学(北京)石油工程学院,北京 102249)

**(中国科学院大学工程科学学院,北京 100049)

石油开发领域,油井采出液中的伴生气不可避免[1]。分离出伴生气是采出液预处理工艺流程中的第一步。当采出液中含较高比例的伴生气时,往常采用重力式分离工艺。随着石油开采逐渐走向深海,重力式分离工艺由于空间需求大和耐压性差的弱点逐渐被管道式分离工艺替代[2]。对中高含气率采出液,管式分离系统采用分支型管道进行预处理,获得较为理想的气液分离效果[3-5]。但是在应用于低含气率采出液油井时,进一步压缩管式分离系统的空间和重量,对海洋石油生产具有重要的经济价值。

近年来,旋流分离技术已应用于采出液预处理和生产污水处理中[6]。借助被分离相间密度差和强旋流场,混合介质可在短距离内快速分离。目前,轴向启旋被动式旋流分离装置已被应用于气液分离领域,先后出现了气泡分离器、旋流除湿装置等不同的气液分离装置,适用于熔盐反应堆中的微量气体分离和气体除水[7-8]。相似背景的研究工作表明该种气液分离理念具有较为宽广的适应性,可结合不同来流气液比进行优化,获得较为理想的分离效果[7-9]。在石油生产领域,针对较低含气率的采出液,本文提出了一种被动式轴向旋流除气装置。通过原尺度物理模型装置进行了气液分离特性测试,探究其除气性能及分离效果,并研究其操控特性等。

1 除气装置设计方案

1.1 除气装置结构描述

被动式轴向旋流除气装置为一种基于旋流分离原理的管道式分离结构,如图1(a)所示。该装置由主体管道、启旋导流片、相收集管道等组成。通过入口引入待处理混合流体,通过溢流口排出高含气流体,通过底流口排出处理后的液体。测试采用的原型机入口管径为Dinlet= 100 mm,底流口内径为Dunderflow= 65 mm,溢流口内径为Doverflow= 25 mm,主管总长Ltotal= 2.2 m,支管总长Lelbow= 0.6 m,支管在主管下游Lt=2 m处布置。启旋导流片为固定式,如图1(b)所示包含主轴和六个固定叶片,无动力部件。主轴长度lh= 250 mm,叶片长度lb= 110 mm,叶片周向旋转角度α1= 60°,轴向旋转角度α2=45°,厚度t= 5 mm。为便于观测装置内部相分布,整个装置采用有机玻璃加工,部件间采用法兰形式连接。

图1 被动式轴向旋流除气装置结构示意图Fig.1 The structural diagram of passive axial swirl degassing device

1.2 量纲分析

被动式轴向旋流除气装置的输入操作参数主要为气相入口流速vg,液相入口流速vl,气相密度ρg,液相密度ρl,溢流口分流比γ,定义为

式中,Qm-overflow和Qm-inlet为溢流口和入口的混合流量。关注的输出量为入口-溢流口压降Pinlet-Poverflow、入口-底流口压降Pinlet-Punderflow及分离效率η,即综合考虑溢流口含气率和携带液体量的无量纲数,定义为

式中,Cg-underflow和Cg-inlet为底流口和入口的含气率,Ql-underflow为底流口液相流量,Ql-inlet为底流口入口流量。综合考虑几何尺寸,量纲分析如下:

• 入口管径,Dinlet[L];

• 底流口内径,Dunderflow[L];

• 溢流口内径,Doverflow[L];

• 主管总长,Ltotal[L];

• 支管总长,Lelbow[L];

• 支管在下游的位置,Lt[L];

• 主轴长度,lh[L];

• 叶片长度,lb[L];

• 叶片周向旋转角,α1;

• 叶片轴向旋转角,α2;

• 叶片厚度,t[L];

• 液相入口折算速度,vl[L.T-1];

• 液相密度,ρl[M.L-3];

• 液相黏度,µl[M.L-1T-1];

• 气相入口折算速度,vg[L.T-1];

• 气相密度,ρl[M.L-3];

• 气相黏度,液相黏度,µg[M.L-1T-1];

• 溢流口分流比,γ;

• 入口-溢流口压降,Pinlet-Poverlfow[M.L-1.T-2];

• 入口-底流口压降,Pinlet-Punderlfow[M.L-1.T-2];

• 分流效率,η。

以入口表观流速、入口管径和液相密度对式(3)进行无量纲化,有

由于测试中储气装置结构形式给定,且测试中采用的介质(空气-水)给定,因此式(4)可简化为

也即

式中,Rel为液相雷诺数,Reg为气相雷诺数,Euinlet-overflow为入口-溢流口压降欧拉数,Euinlet-underflow为入口-底流口压降欧拉数。进一步将两个欧拉数做比值,定义为ψ以探讨出口压力间的关系,得到

因此,需探讨入口Rel和Reg,改变出口溢流口分流比γ对分离效果η及操作参数ψ的影响。通过试验测试改变这些因素,探索除气装置性能,并将测试成果基于关键无量纲数推广。

1.3 除气特性测试方案

根据量纲分析结果开展测试,以水模拟液相,以空气模拟气相。图2给出了测试循环流程,水罐中的水在离心泵驱动下经过涡轮流量计进入循环系统。空气自空压机储气罐流出,经过过滤器和浮子流量计进入主管路,与水相汇合。后经过静态混合器掺混进入测试样机。样机入口设置压力表,样机的两个出口分别设置阀门以调节各自的流量。同时,两个出口设置了差压传感器测试压差。此外,底流口设置了科式流量计测试流体的混合密度,进而获得底流口含气率。两个出口的流体进入回收罐,其中的水相最终回到水罐,完成循环。

图2 旋流除气装置性能测试流程图Fig.2 The performance test process of passive axial swirl degassing device

测试方法方面,通过涡轮流量计(KEWill FE20)和浮子流量计(LZM-6T)测试入口的液相和气相流量;采用压力表(ROSEMONT 3051)测试入口压力;采用差压传感器(ROSEMONT 3051)测试溢流口和底流口压差;采用科式流量计(MicroMotion F050)测试底流口含气率;通过高速摄像机观测流场内部气相分布变化。误差精度方面,涡轮流量计误差精度为0.1%,浮子流量计误差精度为2.5%,差压传感器误差精度为0.1%,科氏质量流量计最大和最小相对误差分别为16.83%和-13.42%,平均相对误差为0.82%[10]。

工况设置上,通过变频器调控离心泵设置入口液相雷诺数Rel介于50 000~81 000,通过调控空压机储气罐出口阀门使入口气相雷诺数Reg介于300~600,使得入口含气率介于5%~16%;给定入口条件下,调整样机溢流口和底流口阀门开度,以控制溢流口分流比介于10%~45%。

2 测试结果分析

2.1 流场气相分布

除气装置内的相收集是液体除气的先决条件,研究中首先观测装置内流场气相分布。通过图3可以看到旋流场内形成了稳定的气芯,气芯连通至下游相收集管内,通过相收集管引出,从而完成除气任务。从图3中还可以发现,当入口条件固定时,逐渐增加分流比,气芯逐渐压缩变细。从最初与相收集管道直径接近,缩小至原尺寸的1/4。这是由于随着分流比增加,更多比例的混合流体从溢流口流出。这种情况下,溢流口压力逐渐降低,底流口压力增加,更多液相跟随气体从底流口流出。由于液相密度远大于气相,液相挤压导致气芯变细,因此出现了图3中的现象。

图3 给定入口条件(Rel = 57 233,Reg = 306)下气柱尺寸随分流比变化Fig.3 The size of gas column varies with split ratio under given inlet conditions(Rel = 57 233,Reg = 306)

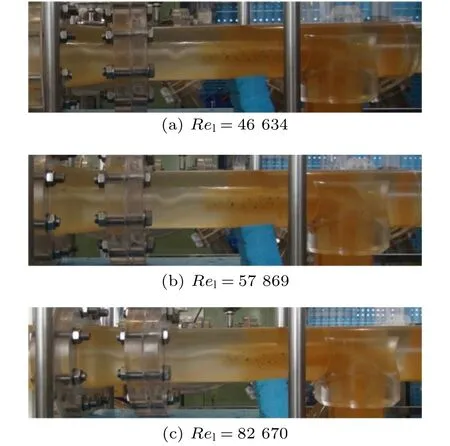

当分流比和入口气相雷诺数固定时,图4给出了装置内部气芯尺寸随入口液相雷诺数的变化。从图中可以看到,当入口液相雷诺数从46 634逐渐增加到82 670时,气芯尺寸同样出现了明显减小。在该种条件下,流场中的唯一变量为液相速度。在我们以往的研究工作中,气液两相旋流场中的压力受液相入口速度影响[11]。当入口液相雷诺数增加时,旋流场径向近壁面和近中心的压差更大。在更大的压力梯度下,由于气体密度远小于液体,相交界面向旋流场中心移动,导致气芯尺寸减小,因此出现了图4中的现象。

图4 给定分流比(γ = 31.0%)和入口气相雷诺数(Reg = 638)下气柱尺寸随入口液相雷诺数变化Fig.4 The size of gas column varies with inlet liquid Reynolds number under given split ratio(γ = 31.0%)and inlet gas Reynolds number(Reg = 638)

2.2 底流口含气率变化

底流口含气率是考察除气装置效果的一个重要指标。图5给出了两种不同入口气相雷诺数(306和638)条件下底流口含水率的变化。由于不同分流比获得的底流口含气率可能会有较大差距,因此图5中的纵坐标采用对数坐标系。从图中可以看到,给定Rel,随着分流比增加,底流口含气率逐渐减小。由2.1节分析可知,随着分流比增加,气芯逐渐变细,因此绕过相收集管道入口而进入底流口的气相越来越少。随着分流比增加,底流口含气率越来越小。当分流比超过某一临界值时,气芯尺寸小于相收集管,大部分气芯经过溢流口流出,因此底流口含气率基本趋于0。从图5中可以看到,在各种入口条件下,5%~16%含气率的混合液经过除气装置处理后,含气率可以低于1%。同时当Rel不同时,相同分流比得到的底流口含气率略有不同。Rel越大,整体来说底流口含气率越小,与2.1节中的分析相符。这是因为Rel越大,旋流场径向压差越大,气芯尺寸越小,遗留在流场中的气相经底流口流出的量越少,因此底流口含气率越低。对比图5(a)和图5(b)可以看到,当Reg较小时,使出口含气率低于0.1%所需的分流比更小。由于给定Rel,旋流场径向压差接近。当Reg较大时,入口含气率较高,气芯更粗,更多的残余气体经过底流口流出,需更大分流比减小气芯尺寸,因此达到相同底流口含气率所需的分流比更大。

图5 底流口含气率随分流比变化Fig.5 The gas holdup of underflow varies with the split ratio

2.3 除气效率分析

通过上文分析可知,尽管气芯尺寸随分流比增加而减小,更有利于除气,但当分流比过大时,除气效果不再继续改善,且会损失更多液体。为此,本文定义的除气效率(式(2))综合考虑了除气比例和液体存留比例。图6给出了两种不同Reg条件下除气效率随分流比的变化。可见随着分流比增加,除气率出现一个最大值,后随着分流比继续增加,除气率逐渐减小。出现这种趋势与除气率的定义有关。当分流比逐渐提高时,底流口含气率逐渐降低,同时经过溢流口损失的液体也逐渐增加,两者综合作用使得除气率提高。当分流比超过临界值继续增加,底流口含气率保持极低不变,而溢流口损失的液体继续增加,除气率将因溢流口损失的液体增加而逐渐降低。因此,给定入口条件,存在分流比临界值,使得底流口含气率较低,同时溢流口损失液体最少,使得除气效率达到95%。当超过临界分流比时,除气率随分流比增加线性下降。

图6 除气效率随分流比变化Fig.6 The degassing efficiency varies with the split ratio

图7进一步对比了两种Reg条件下下降段分流比和除气效率的关系 。整体来说,给定Reg除气率下降段线性关系较为明显。这是由于分流比定义为溢流口混合流量与入口流量的比值,在测试中由于液相为连续相,且含液率较高,当分流比超过临界值后,底流口含气率接近零,降低百分比基本保持不变。此时继续增加分流比,溢流口损失的液相基本成比例增加,在旋流强度足够的前提下与入口液相雷诺数Rel关联较小,因此线性化趋势明显。当对比两个Reg除气率下降段数据时,发现两组线性化数据斜率相同,Reg较大对应的截距较大。这是由于Reg较大,入口含气率较高,气芯尺寸比较大,需要更高的分流比才能将气芯削减至相收集管尺寸,实现较优的除气效果。

图7 入口气相雷诺数对除气效率的影响Fig.7 Effect of inlet gas Reynolds number on degassing efficiency

2.4 压降特性分析

旋流器压降特性表征能量损失,也与操作方案设定有关。本文通过定义无量纲压降系数(式(3))表征压降特性。该系数可定量表征入口-溢流口压降与入口-底流口压降的比值。图8给出了不同Reg条件下压降比ψ与分流比γ之间的变化关系。不难发现,ψ与γ存在着线性关系。随分流比增加,压降比线性增加,即入口-溢流口的压降相对入口-底流口压降成比例增加。造成这种现象是由于随着ψ增加,溢流口相对底流口压力降低,流体更易于向溢流口流动,因此分流比γ增加。由于测试中的入口含气率介于5%~16%,液相为主导相,结合除气装置内部流场特征,因此压降比整体随分流比线性增加,即给定Reg,压降比随分流比线性增加。

图8 压降比随分流比变化Fig.8 The pressure drop ratio varies with the split ratio

图9给出了不同Reg条件下,压降比随分流比的变化。与2.3节分析类似,对给出的两组Reg工况,压降比-分流比线性关系的斜率相似,截距不同。当Reg较大时,压降比-分流比线性关系的截距较小。相同分流比条件下,Reg较大,压降比较小,即较高的入口含气率对应的入口-溢流口相对压降较小。这是由于给定分流比条件下,随着入口含气率增加,气芯尺寸增加,溢流口含气率提高。由于气体密度远小于液体,当含气率高时,混合液流动产生的压降更小。因此给定分流比,Reg较大时压降比更小。因此,通过构建分流比与压降之间的关系,可构建压降与除气效果间的关系,为除气装置操作方案设计提供理论基础。

图9 入口气相雷诺数对压降比的影响Fig.9 Effect of inlet gas Reynolds number on pressure drop ratio

3 结论

针对海上油田低含气率采出液油井中的除气作业需求,本文提出了一种被动式轴向旋流除气装置,并在多相流循环测试系统上对该种除气装置气液分离特性开展了系统的测试工作,获得结论如下。

(1)通过调整分流比,该种除气装置可将液体含气率控制在0.1%以内。

(2)应合理调整分流比,使得降低采出液含气率的同时不致损失过多采出液。

(3)基于测试中压降比与分流比的线性关系,可通过压力控制的方式调整分流比,近而改变除气效果。

上述研究成果为进一步推广管式气液分离技术在海洋平台上的应用及设计提供了帮助。