含气率对AP1000核主泵影响的非定常分析

2016-01-06付强,习毅,朱荣生等

第一作者付强男,博士,副研究员,1975年11月生

含气率对AP1000核主泵影响的非定常分析

付强,习毅,朱荣生,袁寿其,王秀礼

(江苏大学流体机械工程技术研究中心,江苏镇江212013)

摘要:为研究含气率对核主泵内部各点压力影响规律及不同泵进口含气率时气体在核主泵内的分布情况,在对核主泵进行水力设计与三维建模基础上,采用CFD技术对核主泵失水事故气液两相流工况进行瞬态数值模拟。通过模拟不同泵进口含气率时核主泵内部流动的瞬态特性,研究泵进口含气率对泵内各点压力的影响规律及气体分布。结果表明,泵进口含气率增大泵内各点压力随之降低;含气率小于0.1时其对监测点压力脉动主频振幅影响不大,且泵内气体聚集现象不明显;含气率大于0.2后监测点压力脉动主频振幅稍有下降,且泵内开始出现明显的气体聚集现象。

关键词:核主泵;气液两相;含气率;压力脉动

收稿日期:2013-10-21修改稿收到日期:2014-03-27

中图分类号:Th113文献标志码:A

基金项目:国家自然科学基金(11402232);国家“十二五”科技支撑项目 (2012BAD24B01);宁波自然科学基金(2011A610154)

AP1000 nuclear main pump internal unsteady analysis under gas-liquid two phase condition

FUQiang,XIYi,ZHURong-sheng,YUANShou-qi,WANGXiu-li(Technical and Research Center of Fluid Machinery Engineering, Jiangsu University, Zhenjiang 212013,China)

Abstract:In order to study the influence of different inlet gas volume fraction on various point pressures in a nuclear main pump and the gas distribution in this pump, based on the hydraulic design and three-dimensional modeling of the nuclear main pump, CFD technology was used to simulate the nuclear main pump transient flow characteristics under loss of coolant accident(LOCA) and liquid-gas two-phase condition. By simulating the transient characteristis of the internal flow in the nuclear main pump, the effects of inlet gas volume fraction on pressures of many points in the pump and the gas distribution inside were clarified. The results showed that the pressures in the pump decrease with increase in pump inlet gas rate; gas rate has little effect on the pressure fluctuation amplitude of the monitored point at the main frequency and the gas gathering is not obvious when the inlet gas volume fraction is less than 0.1; gas rate has an obvious effect on the above amplitude and gas gathering is obvious when the inlet gas volume fraction is more than 0.2.

Key words:nuclear reactor coolant pump; gas-liquid two-phase; gas volume fraction; pressure pulsation

核反应堆冷却剂循环泵(简称“核主泵”)是核电站回路系统中唯一高速旋转设备,也是关键核动力设备之一。位于反应堆与蒸汽发生器之间,主要用于驱动核岛内高温、高压及强辐射冷却剂在回路循环,将反应堆芯核裂变产生的热能传递给蒸汽发生器产生蒸汽,推动核岛外的汽轮机发电[1-2]。在地震、剧烈震动及过高管路压力等突发情况下可导致管道破裂,即失水事故发生,管道破裂后管路内压力将迅速下降,当压力低于冷却剂的汽化压力时冷却剂发生汽化现象,导致流入核主泵的冷却剂不再是单一液相,成为汽、液相混合物。与单一液相相比,汽液两相流时核主泵的运行性能会发生较大改变,严重时会使核主泵不能正常工作,不能及时将核反应堆芯热量带走,最终导致使核事故发生,而核主泵在发生失水时往往不能立即停机,会较长时间在汽液两相下运行。因此研究核主泵的汽液两相流有利于解核主泵此时的工况特性,从而采取相应预防核事故发生措施,对核电站安全有重大意义。Poullikkas等[3-4]用通过高速摄影观察带气泡在泵内的运动情况,研究气体含量对泵性能影响; Rahim等[5]研究AP1000核主泵在气液两相工况下核主泵的安全性问题;Chan等[6]用全尺寸泵研究气液两相工况下核主泵性能。国内对核主泵在失水事故两相流情况下研究较少。苏先顺[7]介绍法国新型主泵在两相流下的试验性能;朱荣生等[8]对气体在核主泵的分布情况进行定常分析。关于气体对核主泵内部压力的瞬态影响规律却鲜有报道。本文通过对不同时刻、不同泵进口含气率时核主泵内的瞬态流动过程进行非定常分析,获得泵进口含气率对泵内部压力影响规律及气体在泵内分布规律。

1模型建立及网格划分

1.1模型建立

核主泵基本设计参数为:流量Qn=17 886 m3/h,扬程Hn=111.3 m, 转速n=1 750 r/min;考虑安全性将泵壳设计为类球形[8];叶轮的5个叶片采用混流式;11片导叶为类似空间式;叶轮进口直径550 mm,出口平均直径710 mm;主泵出口直径560 mm,泵壳外圆直径1500 mm。

1.2网格划分

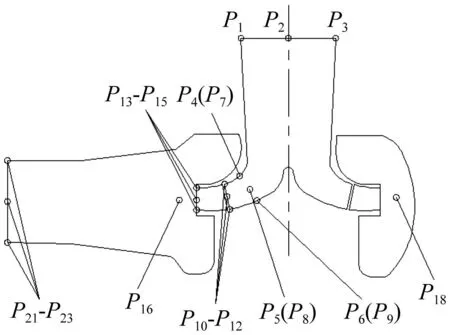

采用Pro/E软件进行三维造型,用ICEM软件划分网格。由于泵结构复杂、尺寸较大,故采用非结构四面体网格处理。据无关性检查方法[9]对网格进行无关性检查;网格总数为2 701 255,其中泵壳网格数843 565,叶轮网格数906 479,且网格质量均在0.3以上,满足计算要求;将网格导入CFX软件中进行设置及模拟计算。计算装配水体及网格见图1。

图1 三维造型与网格划分 Fig.1 Three-dimensional modeling and meshing

2数值模拟方法

2.1周期及时间步长

为获得主泵进口含气率对泵内各点压力影响规律,对不同含气率时核主泵流场进行瞬态模拟计算。计算时设每经120个时间步长叶轮旋转一周,则时间步长Δt1=60/(1 750×120)=2.85×10-4s。叶轮转频f1= 1 750/60=29.17 Hz,叶片叶频f2=5f1=145.85 Hz。

2.2监测点设置

在泵内设置一系列检测点。为避免取到特殊点,设置监测点为:泵进口处P1~P3,叶轮工作面P4~P6,背面P7~P9,叶轮出口处P10~P12,导叶出口处P13~P15,泵壳中间截面4个象限点各1,即P16-P20,泵出口处P21-P23。见图2。

图2 监测点位置设置 Fig.2 Location of monitoring points

2.3边界条件

由于两相流基本方程处于发展阶段,完全的解析式尚未导出,CFX中对两相流的模拟有两种模型:匀相流模型、非匀相流模型。前者未考虑速度滑移,假设各相速度相同;后者不仅考虑速度滑移,亦考虑相间质量及动量传递等。因此更接近实际情况。模拟中采用非匀相流模型,液相为连续相,采用计算准确、易收敛的k-ε湍流模型;由于水蒸汽有相变等一系列较复杂变化,为简化计算,用空气代替水蒸汽,空气为离散相。因泵出口段远离叶轮、导叶,可认为流动已充分发展,选自由出流条件[10],固壁采用无滑移条件,叶轮、导叶及进口交界面均采用滑移网格模型。计算时将叶轮中流体区域设于运动坐标系,泵壳、导叶、进口区域设于固定坐标系。

2.4假设条件

设:①气泡在运动过程中保持球形,其直径远小于流道尺寸;②不考虑气液两相重力;③进口处气相与液相速度相等。

3计算结果及分析

3.1气体分布

为获得不同进口含气率时气体在泵内的分布情况,为瞬态模拟提供初始条件,对不同含气率时主泵内部流场进行定常分析。由于泵具有对称性,选中心垂直截面观察泵内气体分布,见图3。由图3看出,泵进口含气率β=0.05、0.1时,泵内气体分布较均匀;含气率为0.15时可观察到局部区域含气率较高;含气率为0.2、0.25、0.3时可看到叶轮、导叶及泵壳局部位置含气率明显高于附近区域,即局部区域有明显的气体聚集,且含气率越大,聚集现象越明显。

图3 不同含气率时泵内气体分布 Fig.3 Gas distribution in pump

3.2含气率对叶片工作面压力影响

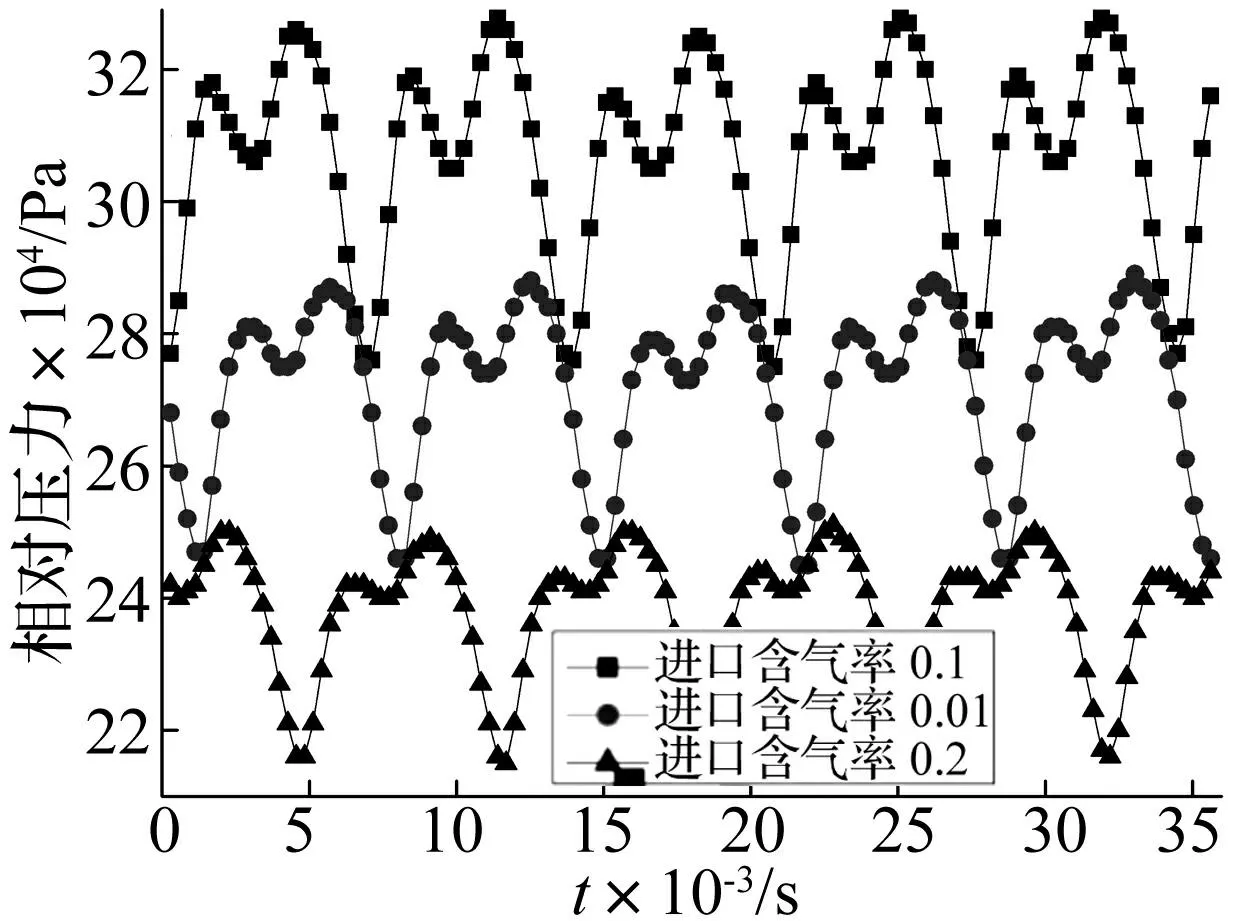

由上节知泵进口含气率为0.15时,泵内部开始有明显气体聚集现象。为研究气体含量对泵内各点压力脉动影响规律,选择几乎无气体、气体聚集现象不明显及气体聚集现象较明显三种工况。不涉及相变,第一种工况选泵进口含气率0.01,第二种工况选含气率0.1,第三种工况选含气率0.2。三种工况的主泵进口总体积流量相同,仅改变泵进口流体中气体含量;模拟计算时三种工况压力参考值均为0 Pa。

主泵在额定流量时一个叶轮转动周期内不同泵进口含气率工况下叶轮叶片工作面监测点P5的压力脉动时域图见图4。图中,横坐标为时间,纵坐标为相对压力。由图4可知,进口含气率为0.2时,P5点的相对压力约绕-1.05×10-6Pa上下波动; 0.1时P5点相对压力约绕-1.2×10-6Pa上下波动;0.01时P5点相对压力约绕-1.35×10-6Pa上下波动。由于模拟计算时各工况参考压力均为0 Pa,由此可知β=0.2时P5点压力最小(因其与参考压力0 Pa绝对差值最小),β=0.01时压力最大,β=0.1时压力居中,即随泵进口含气率增大,P5点压力逐渐减小。此因两相流中摩擦压降梯度等于对应的单相摩擦压降乘以相应摩擦倍率;含气率增加致摩擦倍率增加,使摩擦压降增大,进而使总压降低;总压降低后施加于气液的压力会降低,气液密度会增大,进而使摩擦倍率增大,导致压力下降[11]。

图4 监测点P 5时域图 Fig.4 Pressure fluctuation vs. time domain at P 5

在一个叶轮转动周期内叶轮工作面的压力呈现11个相似周期性变化,由于叶轮、导叶间存在动静干涉、导叶叶片数为11个所致;由图4看出,11个周期性压力变化规律不完全一样,主要因在叶轮内流道内叶片作用于气体的离心力小于作用于液体的离心力,故液体在较高离心力及惯性力作用下将偏离原流线轨迹向叶片工作面移动,气体将偏离原流线轨迹向叶片背面流动,从而导致流动不稳定[12]。叶片背面压力随含气率的变化趋势基本同叶片工作面,不再重复。

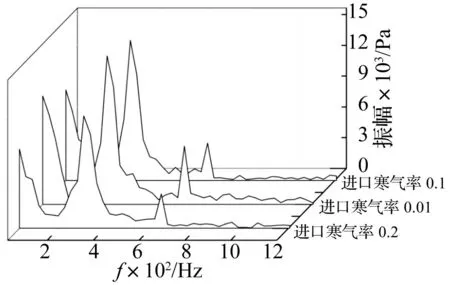

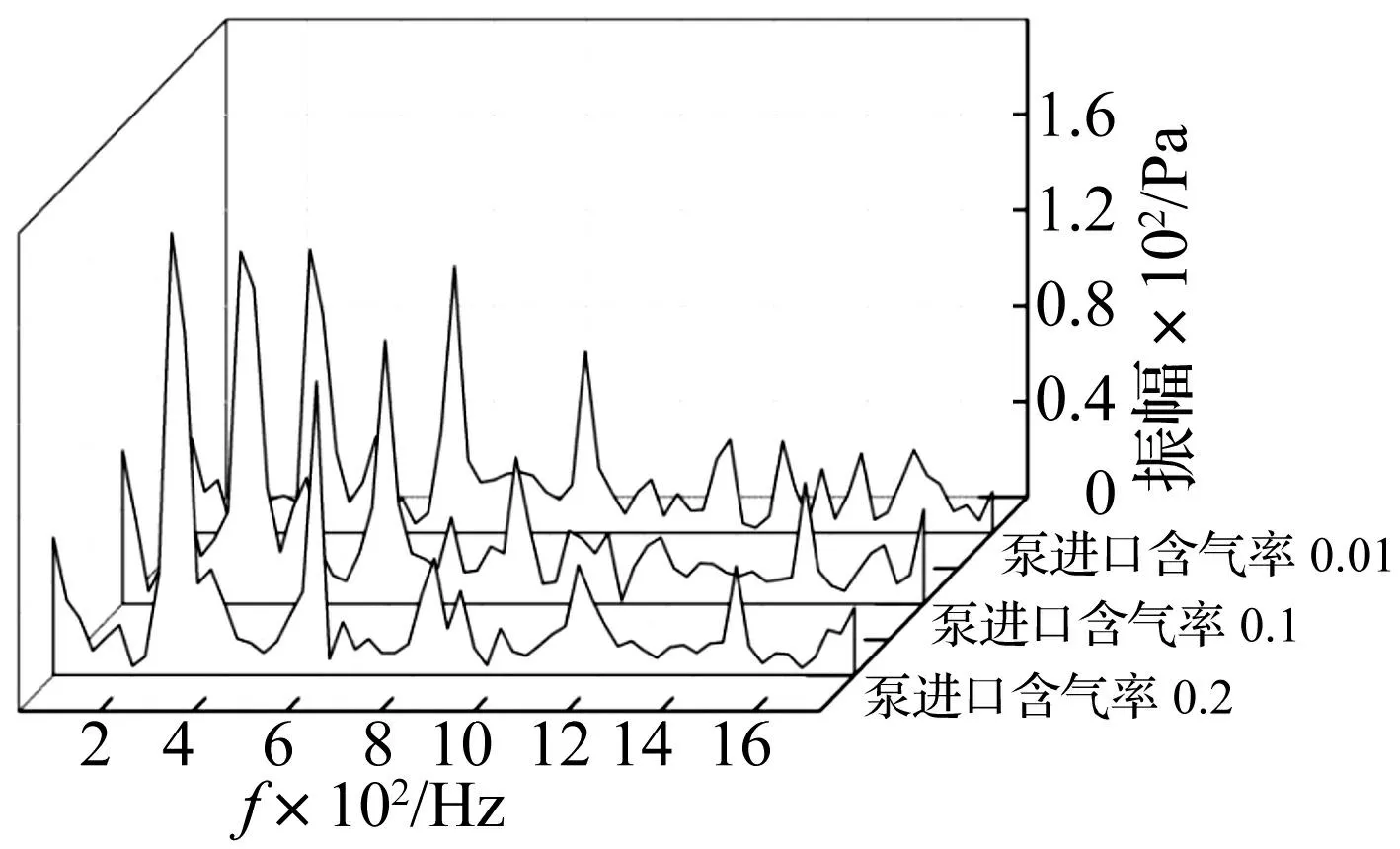

监测点P5的频率图见图5,横坐标为频率,竖坐标为振幅。由图5可知,β=0.01时主频振幅稍大于β=0.1时主频振幅,二者相差0.8 kPa;β=0.2时主频振幅远小于前两者,其差值约3 kPa。说明随进口含气率增大(β不大于0.2)主频时振幅反而会略有下降。不同泵进口含气率时监测点P5主频均为308.8 Hz,次主频均为28 Hz,说明泵进口含气率较小(小于0.2)时气体体积分数对监测点压力脉动的主频、次主频影响不大;监测点主频308.8 Hz约为叶频的2倍,说明监测点的振动主要由叶轮叶片转动引起。

3.3含气率对叶片出口压力影响

主泵在额定流量时一个叶轮转动周期内不同泵进口含气率工况下叶轮出口处监测点P11的压力脉动时域图见图6。由图6看出,随泵进口含气率依次增大,叶轮出口处相对压力与压力参考值0 Pa绝对差值逐渐减小,即叶轮出口处压力逐渐下降,原因同叶轮流道内压力下降;P11点压力分布不同于叶轮流道,但其压力在一个转动周期内11次的压力周期性波动规律基本相同,原因为液体流出叶轮后所受离心力大大减小,流体的气液两相分离得以改善,压力波动趋于稳定[13]。

图4、图6中点P11与点P5的相对压力为负值,因其值由旋转参考系中计算得到,而导叶及泵壳的相对压力为正值,为在静止参考系中求得。由于旋转、静参考求解方程稍有差异,导致相对压力值不同,其值并不影响泵的扬程计算[14]。经观察叶轮叶片出口其它监测点压力变化规律与P11相似。

图6 监测点P 11时域图 Fig.6 Pressure fluctuation vs. time domain at P 11

图7 监测点P 11频率图 Fig.7 Frequency plot frequency plot of monitor point P 11

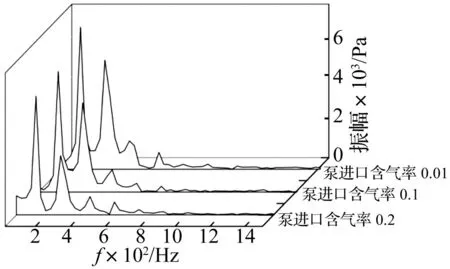

叶轮叶片出口处监测点P11的压力脉动频率图见图7,图中不同泵进口含气率的主频均为308 Hz,次主频均为28 Hz。说明该监测点压力波动主要由叶片、叶轮转动引起。由图7可知,随泵进口含气率增加,监测点P11的主频、次主频振幅均逐渐减小,泵进口含气率为0.01、0.1、0.2时主频振幅分别为14.65 kPa、13.6 kPa及10.9 kPa,前二者振幅较接近,后者振幅下降较多。

3.4含气率对导叶出口压力影响

额定流量,监测点P14在一个叶轮转动周期内不同泵进口含气率时压力脉动时域图见图8。由图8看出,随进口含气率增加,监测点P14的相对压力与参考压力0 Pa的绝对差值逐渐减小,即P14的压力随进口含气率增加而逐渐减小,主要原因为:①从叶轮出口处流出的混合液体压力变化规律与此相同;②气体在流道中聚集对流动有一定影响,气体聚集越多影响越明显,流动过程中压力损失越大。在一个叶轮转动周期内导叶出口压力呈现5次周期性变化的原因为导叶、叶片间存在动静干涉所致。不同含气率时压力波动趋势基本一致,此因气体在导叶出口运动较稳定,气液分离现象有所缓解。导叶出口处其它两监测点压力变化规律与P14相似。

图8 监测点P 14时域图 Fig.8 Pressure fluctuation vs. time domain at P 14

图9 监测点P 14频率图 Fig.9 Frequency plot frequency plot of monitor point P 14

监测点P14在不同泵进口含气率的频率图见图9。由图9可知,压力脉动主频均为140.3 Hz,接近叶轮转频145.85 Hz,次主频均为280.5 Hz,约为叶轮转频的10倍,说明叶轮转动仍是导叶出口压力脉动产生的主要原因;β=0.01时主频振幅为5 100 Hz,β=0.1时主频振幅为4 500 Hz,β=0.2时主频振幅为3 100 Hz,即泵进口含气率较低时主频振幅较大,随进口含气率增加,主频振幅稍有降低。

3.5含气率对泵壳压力影响

额定流量时,监测点P18一个转动周期内的压力脉动时域图见图10。由图10发现,泵壳内压力亦随进口含气量的增大逐渐下降,其原因同监测点P14。在一个转动周期内压力波动呈现5个周期性变化,同样由导叶、叶片的动静干涉作用所致。不同进口含气率时的压力周期性波动基本一致。一则因泵壳内的点远离蜗壳,流动趋于稳定;二则气体从叶轮流出后不再受叶轮作用,流动逐渐稳定。

图10 监测点P 18时域图 Fig.10 Pressure fluctuation vs. time domain at P 18

不同泵进口含气率时监测点P18频率图见图11。由图11看出,主频均为308.8 Hz,约为转频的2倍,说明此处压力波亦由叶轮、导叶的动静干涉引起;泵进口含气率为0.01、0.1及0.2时监测点P18压力脉动主频振幅均在100 Pa左右,此因泵壳内的点离叶轮、导叶交界面较远,流动趋于稳定,导叶、叶轮的动静干涉对其影响较小。

图11 监测点P 18频率图 Fig.11 Frequency plot frequency plot of monitor point P 18

数值计算所得监测点主频及理论计算所得转频与叶频略有偏差,主要因为回流、湍流、脱流等均可能成为流体的动力源引起液体运动而产生压力波动,导致监测点主频及理论计算的转频与叶频有一定偏差,但该偏差是合理的,对分析的正确性不构成影响[15]。

3.6含气率对泵进出口压力影响

由进口监测点P21~P23,出口监测点P1~P3发现,当流动趋于稳定时,泵进出口压力基本保持不变,主要因出、进口离导叶、叶轮交界面较远,叶轮、导叶的动静干涉对其影响较小。当进口含气率增大时,泵出口压力随含气率增加而下降,此因随气体含量增大,介质在泵中的流动损失增大。

4结论

通过计算分析,结论如下:

(1)泵进口含气率小于0.1时泵内气体聚集现象不明显;泵进口气体含气率大于0.1时泵内开始有较明显的气体聚集现象,且泵进口含气率越大气体聚集现象越明显。

(2)泵进口含气率对泵内各点的压力分布规律有较大影响:随泵进口含气率增加泵内各点的压力逐渐下降。

(3)泵进口含气率小于0.1时含气率对泵内各点压力脉动主频振幅影响不大;泵进口含气率大于0.1时泵内各点压力脉动主频振幅稍有下降。

参考文献

[1]秦武,李志鹏,沈宗沼,等.核反应堆冷却剂循环泵的现状及发展[J].水泵技术,2007(3):1-6.

QIN Wu,LI Zhi-peng,SHEN Zong-zhao,et al.Actuality and development of the nuclear reactor coolant eircular pump[J].Pump Technology,2007(3):1-6.

[2]袁丹青,张孝春,陈向阳,等. 第三代反应堆主泵的发展现状及展望[J].流体机械,2010,38(1):31-35.

YUAN Dan-qing, ZHANG Xiao-chun, CHEN Xiang-yang, et al.Current situation and prospect of the main pump of generation Ⅲ reactor[J].Fluid Machinery,2010,38(1):31-34.

[3]Poullikkas A . Two phase flow performance of nuclear reaction coolant pumps[J]. Nuclear Energy, 2000,36(2): 123-130.

[4]Poullikkas A. Effects of two-phase liquid-gas flow on the performance of nuclear reactor cooling pumps[J]. Nuclear Energy, 2003,42(1):3-10.

[5]Rahim F C, Rahgoshay M, Mousavian S K. A study of large break LOCA in the AP1000 reactor contain-Ment[J]. Nuclear Energy, 2012, 54:132-137.

[6]Chan A M C, Kawaji M, Nakamura H, et al . Experimental study of two-phase pump performance using a full size nuclear reactor pump[J] Nuclear Engineering and Design, 1999(193):159-172.

[7]苏先顺.法国新型主泵在两相流下的试验研究[J].国外核动力,2000(6):20-24.

SU Xian-shun. Experimental research of French new main pump in two-phase flow[J]. Foreign Nuclear power, 2000(6): 20-24.

[8]朱荣生,郑宝义,袁寿其,等.1000MW核主泵失水事故工况下气液两相流分析[J].原子能科学技术,2012,46(10): 1201-1206.

ZHU Rong-sheng,ZHENG Bao-yi,YUAN Shou-qi,et al. 1000MW nuclear main pump gas-liquid two-phase flow analysis uder loss of coolant accident[J].Atomic Energy Science and Technology,2012,46(10):1201-1206.

[9]王松林,谭磊,王玉川.离心泵瞬态空化流动及压力脉动特性[J].振动与冲击,2013,32(22):168-173.

WANG Song-lin, TAN Lei,WANG Yu-chuan. Characteristics of transient cavitation flow and pressure fluctuation for a centrifugal pump[J].Journal of Vibration and Shock, 2013, 32(22):168-173.

[10]黄思,吴玉林. 离心泵全三维流场的大涡数值模拟[J]. 华南理工大学学报(自然科学版),2006,34 (4):111-114.

HUANG Si, WU Yu-lin. Large 2eddy numerical simulation of three-dimension flow in centrifugal pump[J ]. Journal of South China University of Technology(Natural Science Edition), 2006,34 (4):111-114.

[11]阎昌琪. 气液两相流[M].哈尔滨:哈尔滨工程大学出版社,2009:80-84.

[12]刘建瑞,苏起钦. 自吸泵气液两相流数值模拟分析[J]. 农业机械学报,2009, 40(9):73-76.

LIU Jian-rui, SU Qi-qin. Numerical simulation oil gas-liquid two-phase flow in self-priming pump[J].Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(9): 73-76.

[13]黄思, 王宏君, 郑茂溪. 叶片式混输泵气液两相流及性能的数值分析[J]. 华南理工大学学报(自然科学版), 2007, 35(12): 11-16.

HUANG Si, WANG Hong-jun, ZHENG Mao-xi. Numerical analysis of gas-liquid Two-Phase Flow in multiphase roto dynamic pump and pump performance[J]. Journal of South China University of Technology Natural Science Edition, 2007,35(12): 11-16.

[14]程磊, 陈华斌, 王继锋, 等. 基于旋转参考系的搅拌摩擦焊流场研究[J]. 热加工工艺, 2013,42(17):169-173.

CHENG Lei, CHEN Hua-bin, WANG Ji-feng, et al. Investigation on fluid field of friction stir welding based on rotating reference frame[J]. Hot Working Technology, 2013,42(17):169-173.

[15]宋振华,周济人,汤方平,等. 贯流泵压力脉动测试信号的采集及处理分析[J].扬州大学学报(自然科学版),2009,12(2): 53-57.

SONG Zhen-hua,ZHOU Ji-ren,TANG Fang-ping, et al. Acquisition,processing and analysis of the signals tested in the pressure pulsation of a inertial flow pump[J].Journal of Yangzhou University(Natural science edition),2009,12(2): 53-57.