Ti-Al-Si-N 多层梯度防护涂层热响应性能研究

2022-10-21许创威杨丽红

许创威 ,杨丽红 ,吴 雁

(1.上海理工大学 机械工程学院,上海 200093;2.上海应用技术大学 机械工程学院,上海 201418)

近年来,随着现代化科学技术的快速发展,工业领域中存在大量高温、瞬态的测温场合,因而对薄膜温度传感器的响应速度、精确度和稳定性的要求越来越高[1]。过去几十年内,国内学者对薄膜温度传感器做了许多卓有成效的研究,但主要集中在低温环境应用,而在高温领域上的研究较少。薄膜温度传感器在高温环境使用时会面临更加复杂和恶劣的工况,在传感器的最外层增加防护性涂层以改善薄膜温度传感器在高温环境中的耐用度就显得尤为重要[2]。Zhang等[3]在碳化硅基底上制备钨铼薄膜热电偶并涂覆了氧化物保护层,解决了传统的薄膜热电偶不能长时间在1420 ℃的高温下工作的问题。利用气相沉积技术在基材表面制备防护涂层,是提升基材综合性能、延长使用寿命的有效手段,而多元纳米复合涂层聚集众多优点于一体,是硬质涂层的研究热点和发展方向[4]。此外,多层结构也是提高涂层综合性能的有效方法之一[5-7]。

采用阴极电弧离子镀技术制备的新型Ti-Al-Si-N多层梯度涂层因其高硬度、热稳定性和抗氧化性良好[8],可以作为薄膜温度传感器的外防护层,用于提升薄膜温度传感器的综合性能,延长其使用寿命。温度传感器作为测温仪器的核心部分,被广泛应用于工业、航空、医疗等领域,温度传感器需要具有高响应速度、高精确度等特性[9]。为保证温度传感器在更加复杂和恶劣的工作环境下依然能准确、稳定、可靠地工作,有必要对Ti-Al-Si-N 多层梯度涂层在用作温度传感器防护涂层时的热响应特性进行研究,使其不影响基底上薄膜温度传感器的响应时间,以免造成较大瞬态温度数据误差。

本文对该多层梯度涂层不同边界条件、不同厚度处的热响应曲线展开研究,首先对单层(TiSiN 层)无限大平壁在第一类边界条件下的一维非稳态传热进行理论与仿真分析,验证了数值模拟结果的可信度。在此基础上,通过对Ti-Al-Si-N 多层梯度涂层模型进行第一类边界条件下的仿真分析,得出膜-基结合处的热响应曲线,并通过改变涂层总厚度,研究热响应曲线与涂层厚度的关系。最后通过施加不同的边界条件,研究了在热辐射条件下不同厚度涂层处的热响应曲线。

1 单层无限大平壁瞬态传热理论与仿真研究

1.1 传热模型

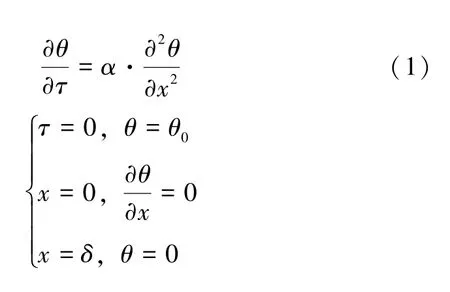

基于传热学理论,结合Ti-Al-Si-N 多层梯度防护涂层使用环境进行分析,当带有保护层的温度传感器测量高温物体且可以保持与被测对象接触时,或者作为温度传感器的保护层置于高温环境时,都可认为防护涂层表层为第一类边界条件。热量首先以恒壁温的方式传递到表层,而后在内部和后续的各层区以及基底中,热量主要是以热传导的形式传递的。首先简化模型,建立单层平壁模型,如图1 所示。由于涂层总厚度为3 μm,在实际应用中,其长宽尺寸远大于其厚度,可看作无限大平板处理,因此该传热模型可被认为只存在厚度方向的一维非稳态热传导过程[10-11]。根据传热学原理,分析其传热方式,确定温度场的边界条件,建立温度场的数学模型。

图1 一维平壁热传导模型Fig.1 Heat conduction model of one-dimensional flat wall

导热系数λ、密度ρ和比热容c为TiSiN 层的热物性参数,视为常数。单层无限大平壁右侧保持恒壁温tw=1000 ℃,其他节点初始温度设为t0=22 ℃,坐标原点取于另一侧,所建立的数学模型和初始边界条件分别为:

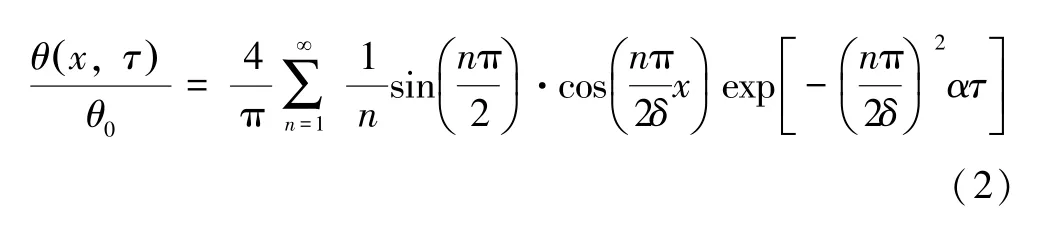

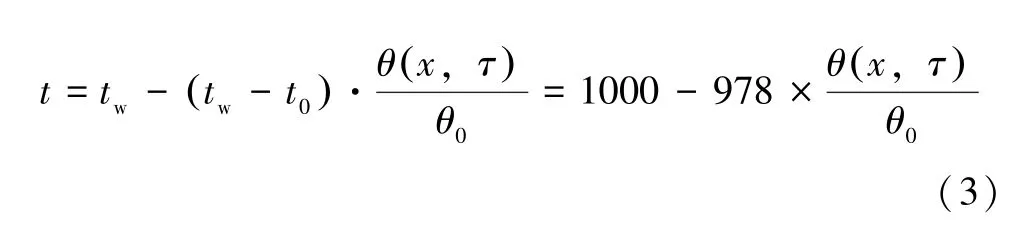

式中:θ为过余温度,θ=t-tw;为热扩散率。对式(1)采用分离变量法进行理论求解,可得到导热微分方程式(1)的解析解为:

1.2 时间常数解析解

在任意时刻τ单层几何模型中x位置处的实际温度t与过余温度θ之间的关系为:

1.3 单层无限大平壁仿真分析

利用Ansys 软件,首先对单层几何模型导热问题的数值计算结果进行网格无关性分析,对16 mm×3 mm 的2D 几何模型,分别以四种网格大小进行划分,以1×10-7s 时刻表层500 nm 处的温度T1和该位置的时间常数τ作为检验网格无关性的两个参数,四种网格仿真结果如表1 所示。

表1 单层模型四种网格大小仿真结果Tab.1 Simulation results of four meshes for single-layer model

仿真结果表明,30 μm 的网格划分方案已经满足网格无关性的需要。因为该划分方案所得的1×10-7s时刻表层500 nm 处的温度T1和该位置的时间常数τ与20 μm 划分方案所得结果,其相对误差分别为0.061%和0.223%,该误差已经在工程允许的范围内(1%左右),说明此仿真解为网格无关解(网格独立解)[11]。综合考虑计算精度、计算时间和舍入误差,网格划分最终选定为20 μm。

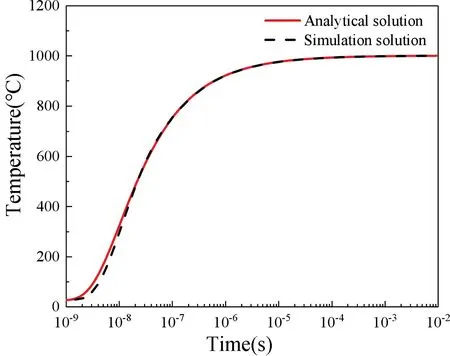

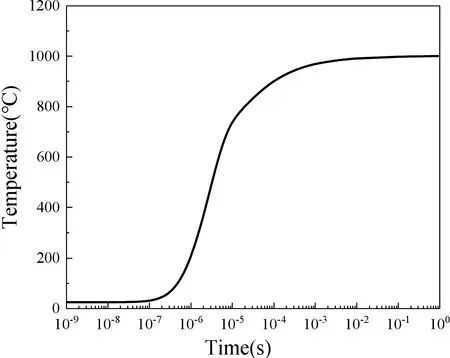

为了验证数值模拟结果的可信度,于是得到在第一类边界条件下,单层几何模型表层500 nm 处解析解与仿真结果升温曲线对比图如图2 所示。

图2 解析解与仿真结果升温曲线对比图Fig.2 Comparison of temperature curves between analytical solution and simulation

根据升温曲线对比可知,单层无限大平壁表层500 nm 处解析解与仿真结果的时间常数分别为4.66×10-8s 和4.5×10-8s,两者相对误差为3.43%,数量级相同且误差较小,可以验证数值模拟结果的可信度。与本文所采用的研究方法类似,张军等[12]对NiCr/NiSi 薄膜热电偶传感器的时间常数进行研究,采用Ansys 对传感器的瞬态响应和温度场分布进行仿真,并通过实验进行了验证,实验数据表明: 仿真与实验的误差在2.5%以内。

2 多层梯度防护层的热响应数值模拟

首先,根据传热学原理,结合Ti-Al-Si-N 多层梯度防护涂层使用环境,对其主要传热方式分析后,确定进行恒壁温和热辐射条件下的热响应特性研究,采用有限元分析软件Ansys Workbench 中的热分析模块进行模拟分析[13]。

2.1 建立有限元模型

利用CAD 软件建立Ti-Al-Si-N 多层梯度涂层的仿真模型,M2 高速钢基底,由于TiN 层区厚度为41.7 nm,TiAlN 层区厚度为1508.3 nm,TiAlSiN 层区厚度为950 nm,TiSiN 层区厚度为500 nm,因此,采用μm 为单位进行建模[14]。

本文分析的是涂层厚度方向上的温度变化情况,而沿长度方向温度基本不变化,为了分析方便和节省计算时间,将涂层基体模型简化为2D 模型分析,假设涂层与基体之间为理想的结合状态,热仿真模型层区之间的接触按照绑定约束(bonded)设置。最终建立完成的Ti-Al-Si-N 多层梯度涂层的仿真模型如图3所示。

图3 多层梯度涂层的仿真模型Fig.3 Simulation model of multilayer gradient film

2.2 定义各层区材料属性

一般情况下,材料的热物理参数是随温度变化而变化的,即材料的热物理参数是温度的函数,那么热传导方程就是非线性方程,求解过程十分困难,对于许多材料而言,其热物理参数随温度改变很小,这里当作常数处理。通过查阅文献得知[15-18],常见涂层与基体材料的物理性能参数如表2 所示。

表2 材料热物性参数Tab.2 Thermophysical parameters of materials

对于TiAlSiN、TiSiN 层区,这两个层区的元素来源于TiAl 靶、TiSi 靶两个靶材,层区交替沉积,由于来源相近,物理性能较为接近,而且通过查阅热物性手册得知Al 元素的比热容较小,Si 的比热容较大,可知TiSiN 的比热容要大于TiAlN,TiAlSiN 的比热容要介于TiSiN 和TiAlN 之间,所以可以合理地设置TiAlSiN、TiSiN 层区的比热容分别为360 J/(kg·K),400 J/(kg·K)。

2.3 网格划分与无关性验证

模型建立完成后,需要考虑采用自由网格或者映射网格对模型进行划分,自由网格划分简单,但精确度较低,网格划分方法的选择需要根据实际情况进行分析。本次数值模拟,为了追求较高的精确度,采用映射网格进行划分。

对Ti-Al-Si-N 多层梯度涂层的仿真模型在第一类边界条件下导热问题的数值计算结果进行网格无关性分析,在16 mm×3.003 mm 的2D 几何模型中,分别以四种不同网格大小划分,以1×10-5s 时刻膜-基结合处的温度T2和此处的时间常数τ作为检验网格无关性的两个参数,四种网格仿真结果如表3 所示。

表3 多层模型四种网格大小仿真结果Tab.3 Simulation results of four meshes for multi-layer model

仿真结果表明,3 μm 的网格划分方案已经满足网格无关性的需要。因为该划分方案所得的1×10-5s 时刻膜-基结合处的温度T2和时间常数τ的解与2 μm 划分方案所得解,其相对误差分别是0.011%和0.511%,说明此仿真解为网格无关解,综合考虑后网格划分选定为2 μm,同时对涂层区域进行适当的局部加密。

2.4 边界条件

利用Transient Thermal 模块对恒壁温和热辐射两种边界条件下的多层梯度涂层进行瞬态热分析,系统的温度场随时间显著变化。在恒壁温分析中,边界条件为TiSiN 层区外侧tw=1000 ℃,几何模型初始温度t0=22 ℃。在热辐射分析中,边界条件为辐射率ε=0.95,环境温度t2=1000 ℃,模型初始温度t0=22 ℃。

2.5 Ti-Al-Si-N 多层梯度防护涂层仿真结果

2.5.1 恒壁温仿真结果

通过施加第一类边界条件得到1 s 时刻模型的温度场分布如图4 所示,膜-基结合处上升至稳态的升温曲线如图5 所示。

图4 1 s 时刻温度场分布图Fig.4 Temperature distribution at 1 s

图5 膜-基结合处升温曲线图Fig.5 Temperature curve at film-substrate junction

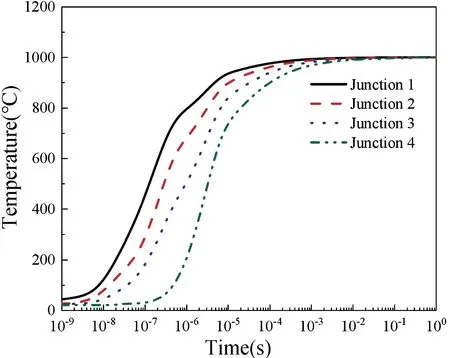

根据升温曲线进行分析,得到膜-基结合处的时间常数为5.84×10-6s。在加热的初始阶段,由于模型和施加的边界温度之间的温度差较高,传热速率较高,存在明显的突变过程,结合温度场分布图,推测不同层之间都会存在一个突变过程,进一步提取各层间的升温曲线,得到的升温曲线如图6 所示。

图6 恒壁温各层结合处升温曲线对比图Fig.6 Comparison of temperature curves at the joints of various layers at constant wall temperature

可以看出,不同结合处的升温曲线都会存在一个突变过程,而且越靠近表层,突变越早开始。

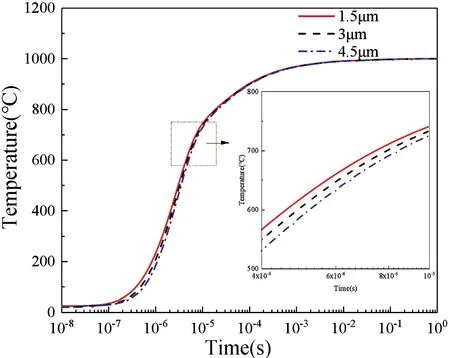

上文对总厚度为3 μm 的涂层进行仿真分析,为了研究涂层厚度与响应曲线的关系,接着对不同总厚度的涂层进行数值模拟。由于制备工艺相同,只是时间不同[14],因此,各层厚度按照以前的比例进行建模。通过对1.5 μm 和4.5 μm 的涂层厚度进行仿真分析,得出三种不同涂层厚度时,膜-基结合处的升温曲线对比图如图7 所示。

根据图7 分析可知,该涂层厚度为1.5,3,4.5 μm 时,膜-基结合处的时间常数分别为5.49×10-6,5.84×10-6,6.21×10-6s,时间常数随着涂层总厚度的变大而变大,但影响程度很小,总体不影响基底上温度传感器的动态响应。

图7 不同涂层厚度时的升温曲线对比图Fig.7 Comparison of temperature curves for different coating thicknesses

2.5.2 热辐射仿真结果

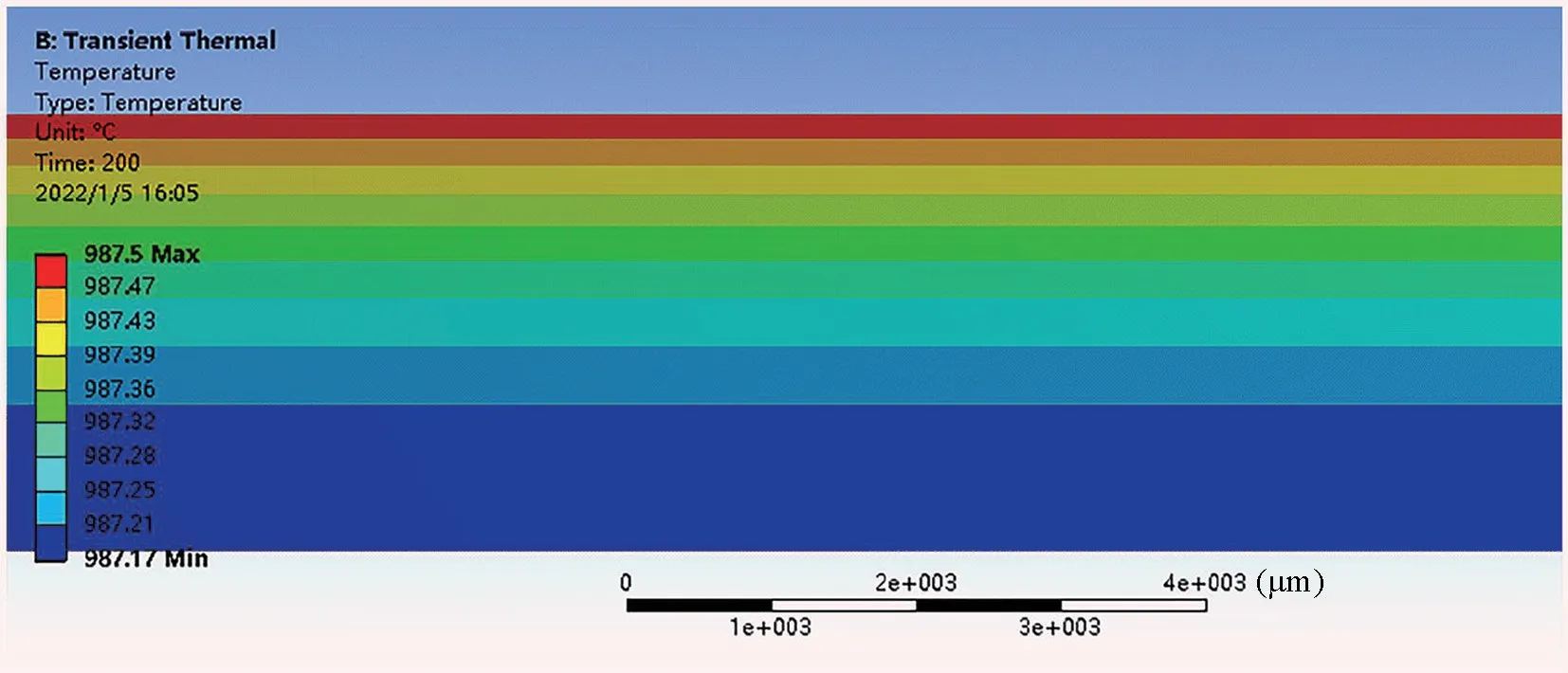

当带有保护层的温度传感器测量高温物体,但又不能接触时,其边界条件属于第三类边界条件中的热辐射。假定被测高温对象的温度为1000 ℃,对Ti-Al-Si-N 多层梯度防护涂层在热辐射边界条件下的瞬态温度场进行仿真分析,得到200 s 时刻模型的温度场分布如图8所示,模型各层结合处的升温曲线如图9 所示。

图8 200 s 时刻温度场分布图Fig.8 Temperature distribution at 200 s

图9 热辐射各层结合处升温曲线对比图Fig.9 Comparison of temperature curves at the joints of various layers at thermal radiation

根据升温曲线分析得到膜-基结合处的时间常数为69.7 s,且不同厚度处的升温曲线几乎一致,与温度场分布规律一致,可见此类边界条件会严重影响基底上温度传感器的动态响应特性。

3 结论

(1)采用理论与仿真相结合的方法验证了数值模拟结果的可信度。基于导热微分方程得到第一类边界条件下单层平壁表层500 nm 处理论时间常数为4.66×10-8s,仿真得到的时间常数为4.5×10-8s,两者相对误差为3.43%。

(2)建立Ti-Al-Si-N 多层梯度涂层的仿真模型,对第一类边界条件下的瞬态温度场进行仿真,得出该涂层厚度为1.5,3,4.5 μm 时,膜-基结合处的时间常数均为10-6s 量级,可见在第一类边界条件下使用该防护涂层时,不会造成瞬态温度误差。

(3)对Ti-Al-Si-N 多层梯度涂层在热辐射边界条件下的瞬态温度场进行仿真,得到膜-基结合处的时间常数为69.7 s,因此,在热辐射边界条件下使用时,会造成较大的瞬态温度误差。