履带式联合收割机变速箱总成疲劳试验台的研制

2022-10-21竹瑞珩李耀明徐立章

竹瑞珩 李耀明 唐 忠 徐立章 马 征

(江苏大学 农业工程学院, 江苏 镇江 212013)

0 引言

履带式联合收割机以水稻、小麦等为主要收获作物,比较适用于南方地区含水率较大的农田。相比于轮式底盘,履带行走底盘增大了整车与湿田的接触面积,具有更高的整机通过性[1-2]。其中,差逆变速箱作为传动系统的核心部件,与传统机械式变速箱不同,其引入电控、液控元件代替常规的机械制动形式,可实现自由半径转向、单边制动转向以及差逆转向等模式。但是,在正常使用过程中,变速箱受田间复杂的交变载荷冲击作用,其高速齿轮副容易出现脱啮、打齿、点蚀、疲劳断裂等故障,严重影响整机的可靠性和无故障工作时长[3-7]。

为了解决田间作业时差逆变速箱内部齿轮副故障率较高等问题,提高履带式联合收割机行走底盘的可靠性,本文中以研发的单液压无级变速器(Hydro static transmission,HST)液压机械式差逆变速箱为试验对象,设计并搭建了一种模拟联合收割机田间作业、道路行走等工况的变速箱总成疲劳试验台,并开展了相关试验。

1 差逆变速箱的结构简图及原理概述

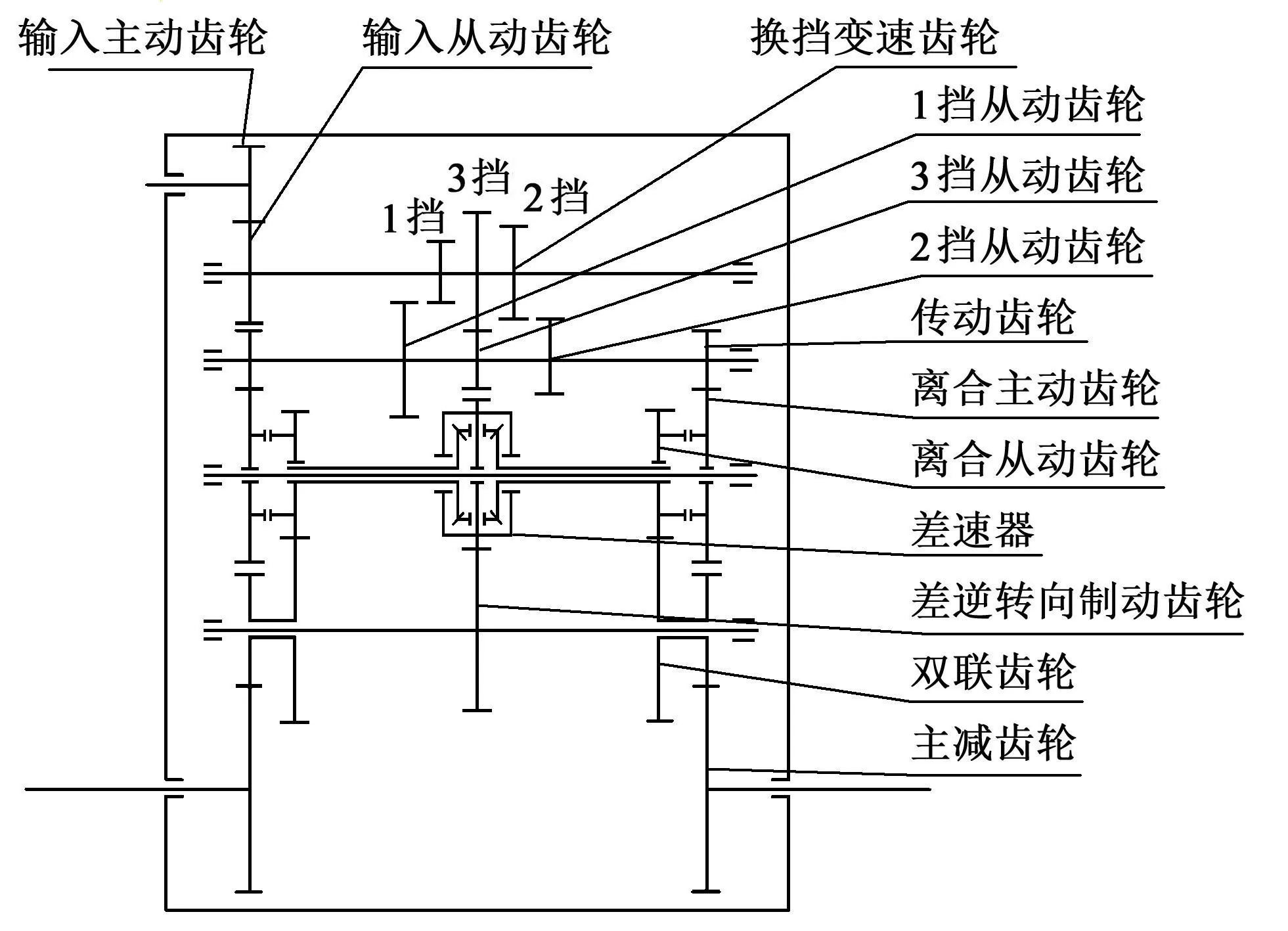

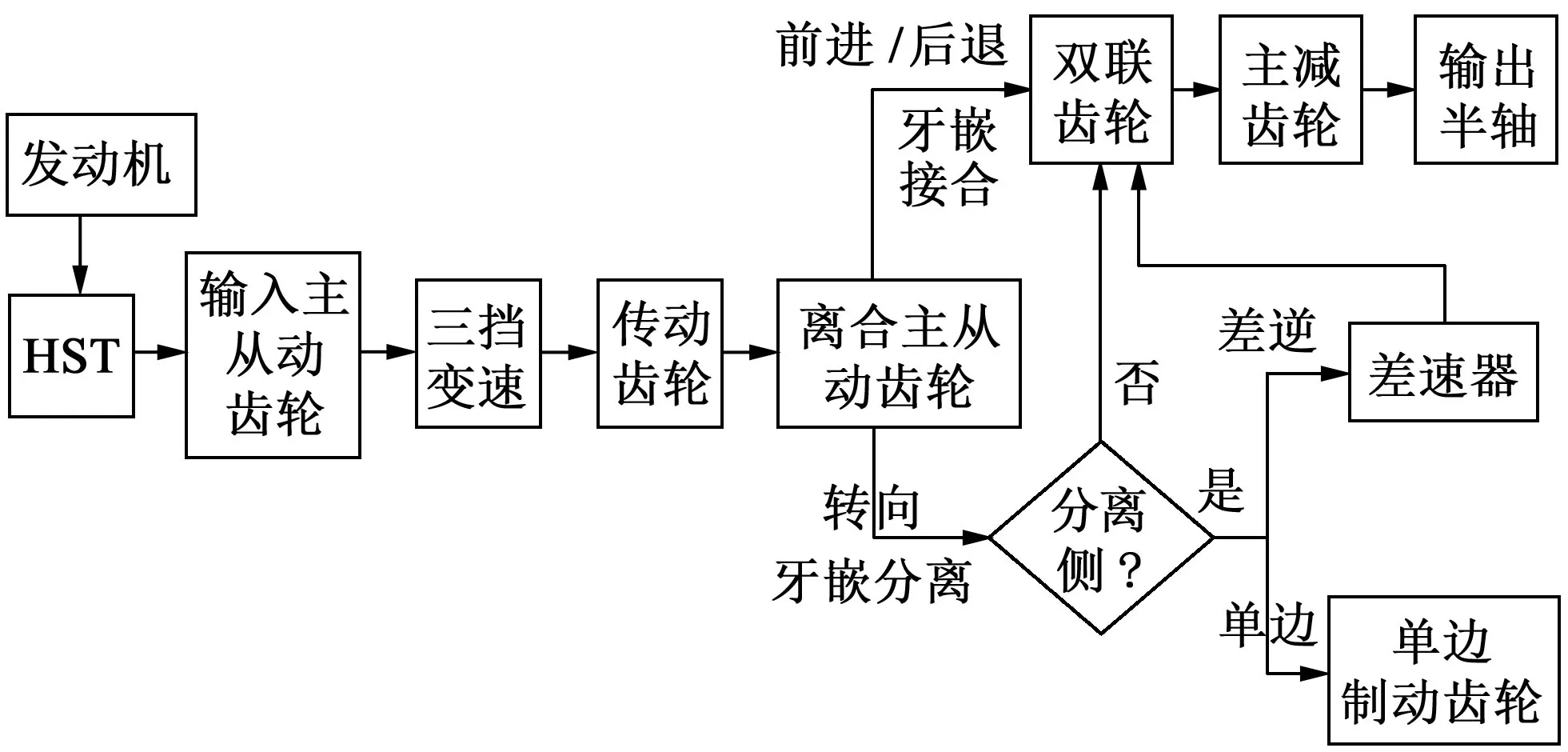

差逆变速箱的结构简图如图1所示,输入动力为65~75 kW,与48 mL/r 液压无级变速箱(HST)相匹配。驾驶员只需借助操纵手柄来改变HST 内部柱塞泵的斜盘倾角,即可实现输入轴转速与方向的无级控制。其传动原理图如图2所示。

图1 差逆变速箱的结构简图Fig.1 Structure diagram of differential steering gearboxs

图2 逆差变速箱传动原理图Fig.2 Transmission schematic diagram of differential steering gearboxs

工作时,发动机将动力通过皮带输出到HST 上,借助花键联接将动力传递给第一级齿轮传动(输入主动齿轮1、从动齿轮2)。二轴上的换挡变速齿轮3 可分别与各挡位从动齿轮(4、5、6)啮合,组成差逆变速箱的直线换挡机构,借助换挡拨叉即可实现1 挡、2 挡、3 挡的切换。之后,动力经传动齿轮7 传输至离合主动齿轮8、从动齿轮9,该对齿轮以牙嵌形式联接,通过控制换向拨叉的旋转角度,实现牙嵌结构的接合与分离。正常接合情况下,动力将经过最后一级齿轮传动(双联齿轮12、主减齿轮13)传递至左右输出半轴,此时,两侧动力同向且等值,实现行走底盘的前进/后退功能。

当某侧的牙嵌结构分离时,若执行单边制动转向模式,离合从动齿轮会在单边制动齿轮抱死的作用下切断该侧的动力传递,另一侧动力正常输出,此时,行走底盘的转向半径约为履带中心距的一半;若执行差逆制动转向模式,离合器10 的中央齿圈会在差逆转向制动齿轮11 抱死的作用下停止转动,同时,借助内部行星齿轮的啮合将另一侧的动力反向等值传递到该侧的离合从动齿轮上;最终,动力经双联齿轮、主减齿轮传递到输出半轴,此时,行走底盘的转向半径理论上等于0。

2 变速箱总成疲劳试验台的设计

2.1 技术需求

为了能够最大程度模拟联合收割机实际使用过程中的各种工况载荷,变速箱总成疲劳试验台不仅需要有充足的动力源储备,还要求加载装置具有加载转矩大、调节范围广、转矩不受转速影响等特性[8-12]。同时,由于差逆变速箱需要利用液压力来实现单边制动转向与原地转向等模式,试验台还需要安装液压站以满足疲劳试验的需求。

此外,试验台两端转矩的加载需要具备人工控制或程序控制两种形式,保证控制单元能够分别独立调节。为了对转矩、转速、油温等试验参数进行实时监测,需要选用适合的传感器测量并实时显示在仪表上,以便进行试验记录。

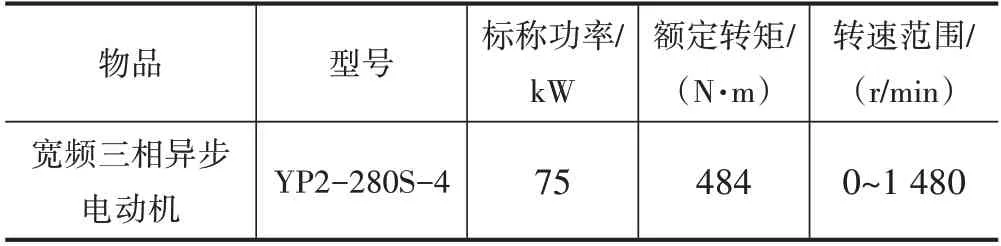

2.2 驱动装置选型

联合收割机上常用的动力源是柴油机,但其存在噪声污染大、柴油成本高的缺陷,较少应用于疲劳试验台。采用了一台型号为YP2-280S-4的宽频三相异步电动机(见图3)作为试验台架的驱动装置,通过一条5槽B型皮带将动力传递到差逆变速箱的输入端。该驱动装置具有动力储备足、噪声小、无污染、成本低等优点。其主要参数如表1所示。

图3 宽频三相异步驱动电机Fig.3 Broadband three-phase asynchronous drive motor

表1 驱动电机的主要参数Tab.1 Main parameters of drive motor

2.3 加载装置选型

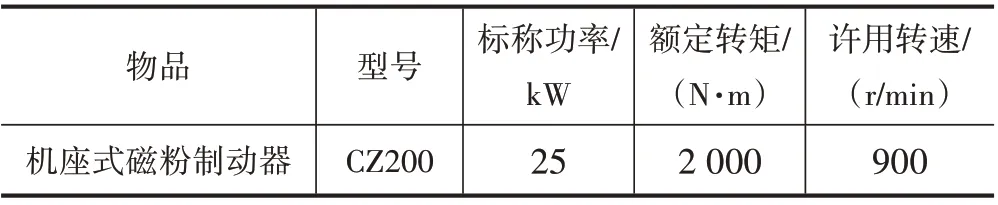

常见的转矩加载装置包括水力测功机、电涡流测功机、电力测功机、磁滞测功机及磁粉制动器等。其中,磁粉制动器是根据电磁感应原理通过磁粉传递与传动轴转动方向相反的制动转矩,具有在滑差功率允许范围内激磁电流与制动转矩基本呈线性关系的特性,是一种便于程序控制、加载稳定且响应速度较快的自动控制元件[13]。

选用CZ-200 型磁粉制动器与ZDY200-5-1/2 型减速箱组合的形式(见图4)作为疲劳试验台的加载装置。与仅使用磁粉制动器相比,选用较小的磁粉制动器实现疲劳试验所需要的负载转矩,可极大地节约设备成本。磁粉制动器的性能参数如表2所示。

图4 加载装置Fig.4 Loading device

表2 磁粉制动器的性能参数Tab.2 Performance parameters of magnetic particle brake

2.4 温度传感器选型

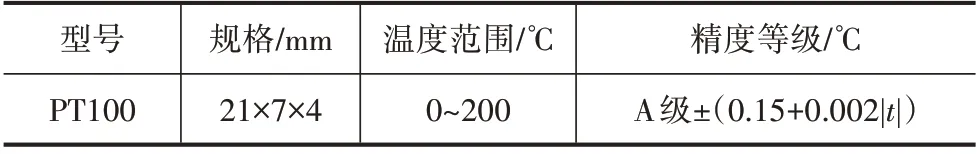

温度传感器按测量方式一般分为接触式和非接触式两类。根据材料选用、测温要求以及电子元件特性又可分为热电阻和热电偶感应传感器。考虑到差逆变速箱的实际安装需要,选用型号为PT100 的小贴片表面温度传感器(见图5)。其规格及性能参数如表3所示。

图5 温度传感器Fig.5 Temperature sensor

表3 温度传感器规格及性能参数Tab.3 Specifications and performance parameters of temperature sensors

2.5 转矩转速传感器选型

由于疲劳试验周期长且试验过程中存在各种干扰因素,选用的传感器应满足高转速、长时间运行以及较强抗干扰能力的要求。选用型号为CYB-803S的转矩转速传感器(见图6),可以将采集到的转矩转速信号通过7芯航空线缆传输到控制单元中。传感器性能参数如表4所示。

图6 转矩转速传感器Fig.6 Torque speed sensors

表4 转矩转速传感器的性能参数Tab. 4 Performance parameters of torque speed sensors

3 变速箱总成疲劳试验台的搭建

3.1 试验台整体布置及结构框图

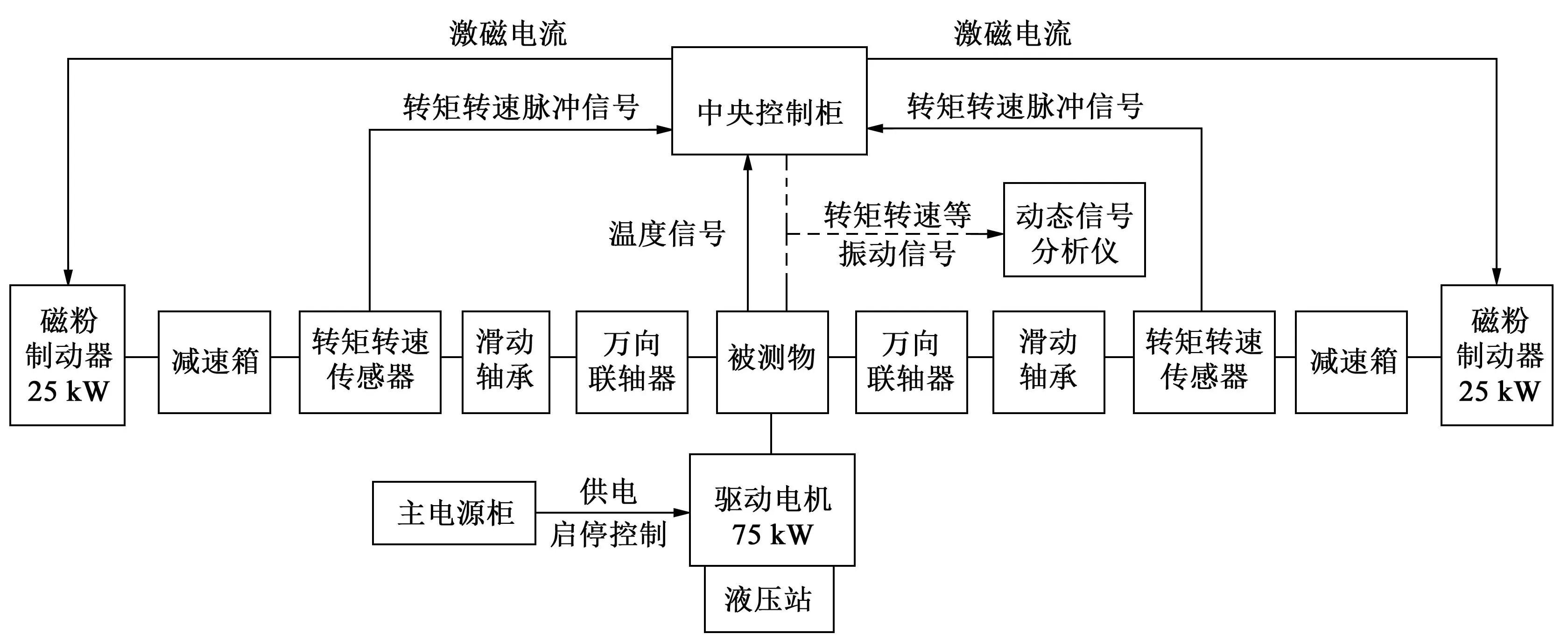

差逆变速箱总成疲劳试验台的整体布置和结构框图分别如图7、图8 所示。试验台由宽频三相异步电动机、5 槽B 型皮带及皮带轮、被测物(变速箱)、万向联轴器、滑动轴承、转矩转速及温度传感器、减速箱、磁粉制动器、各部件间的联轴器、液压站、主电源柜、中央控制柜、底座及垫块等组成。同时,底座上设有T 形槽,除中央控制柜、主电源柜、动态信号分析仪外,其余各部件通过固定支座安装在底座上,可以方便地进行位置调整。

图7 变速箱总成疲劳试验台架Fig.7 Fatigue test bench for gearbox assembly

图8 整体结构框图Fig.8 Overall structure block diagram

台架整体呈“T”字形布置,结构简单、安装方便,左右两侧磁粉制动器配有专门的供水冷却管路,冷却效果良好。

试验时,主电源柜供电启动驱动电机,通过B型带及皮带轮将动力传递给变速箱输入端,带动箱体运转。以程序控制为例,中央控制柜上的PCI-1710HGU 板卡在Labview 软件控制下输出0~5 V 的模控电压,经控制器及传输线路传输至加载装置,产生负载转矩;再经减速箱放大、转矩转速传感器、滑动轴承、万向联轴器后,施加在变速箱两端的输出轴上。

3.2 主电源柜

主电源柜如图9所示,主要用于控制驱动装置的启动、急停以及小型液压站的启停。该电源柜保证了试验过程中的动力供给以及发生故障时及时的动力切断。

图9 主电源柜Fig.9 Main power cabinet

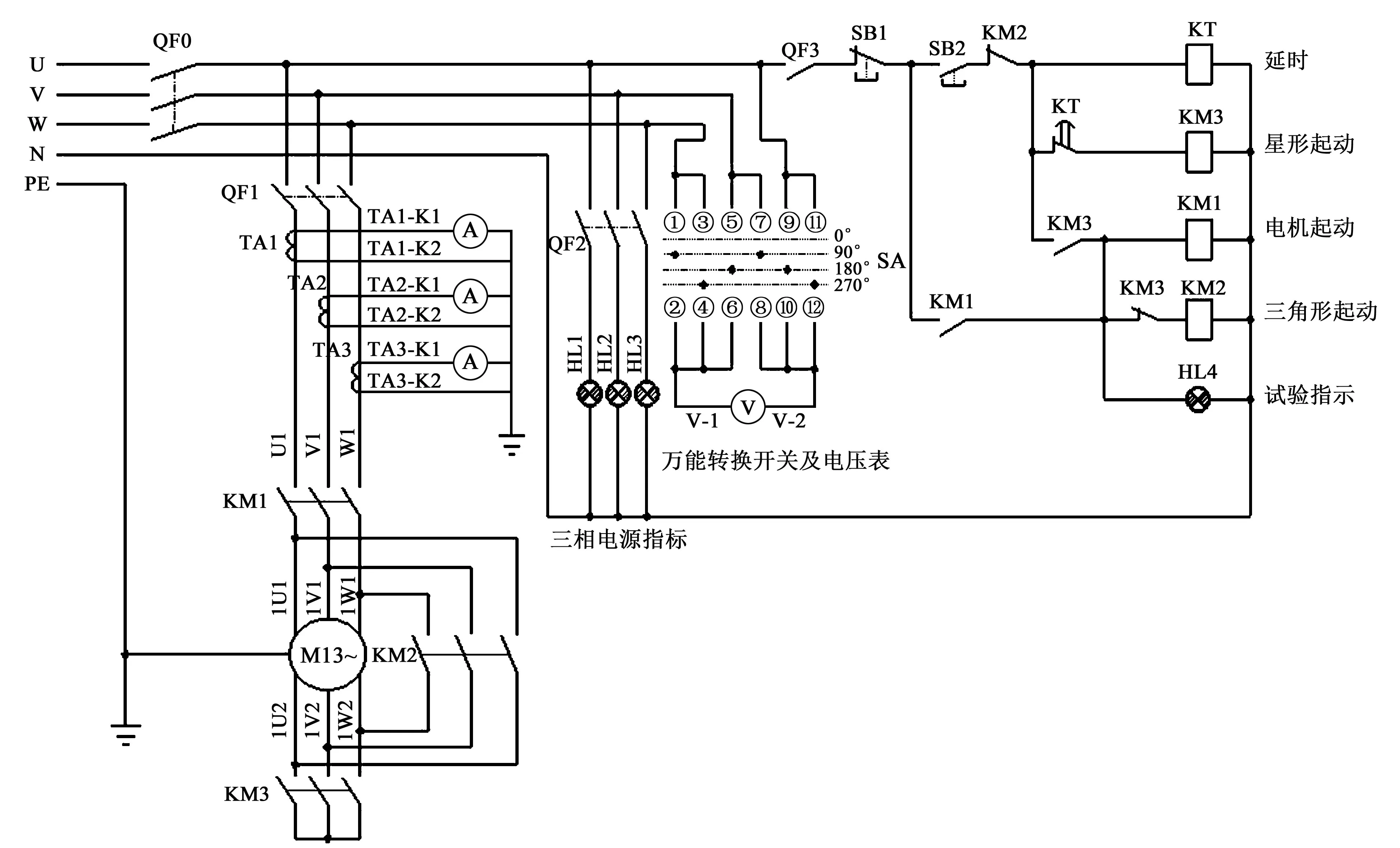

主电源柜与驱动电机间的电气原理图如图10所示。通常情况下,鼠笼型驱动电机的驱动电流为其额定电流的5~7 倍。大电流带来了较大的电压降,当电压降达到一定值时会影响同一电网下的其他电气设备。为了不形成对公共电网电压的过大冲击,需要采用降压启动的方式,即通过降低电机定子的启动电压来限制其过大的启动电流。采用星形启动换接三角形启动的方式来达到试验台降压启动的目的。

图10 电控原理图Fig.10 Electrical schematic diagram

3.3 中央控制柜

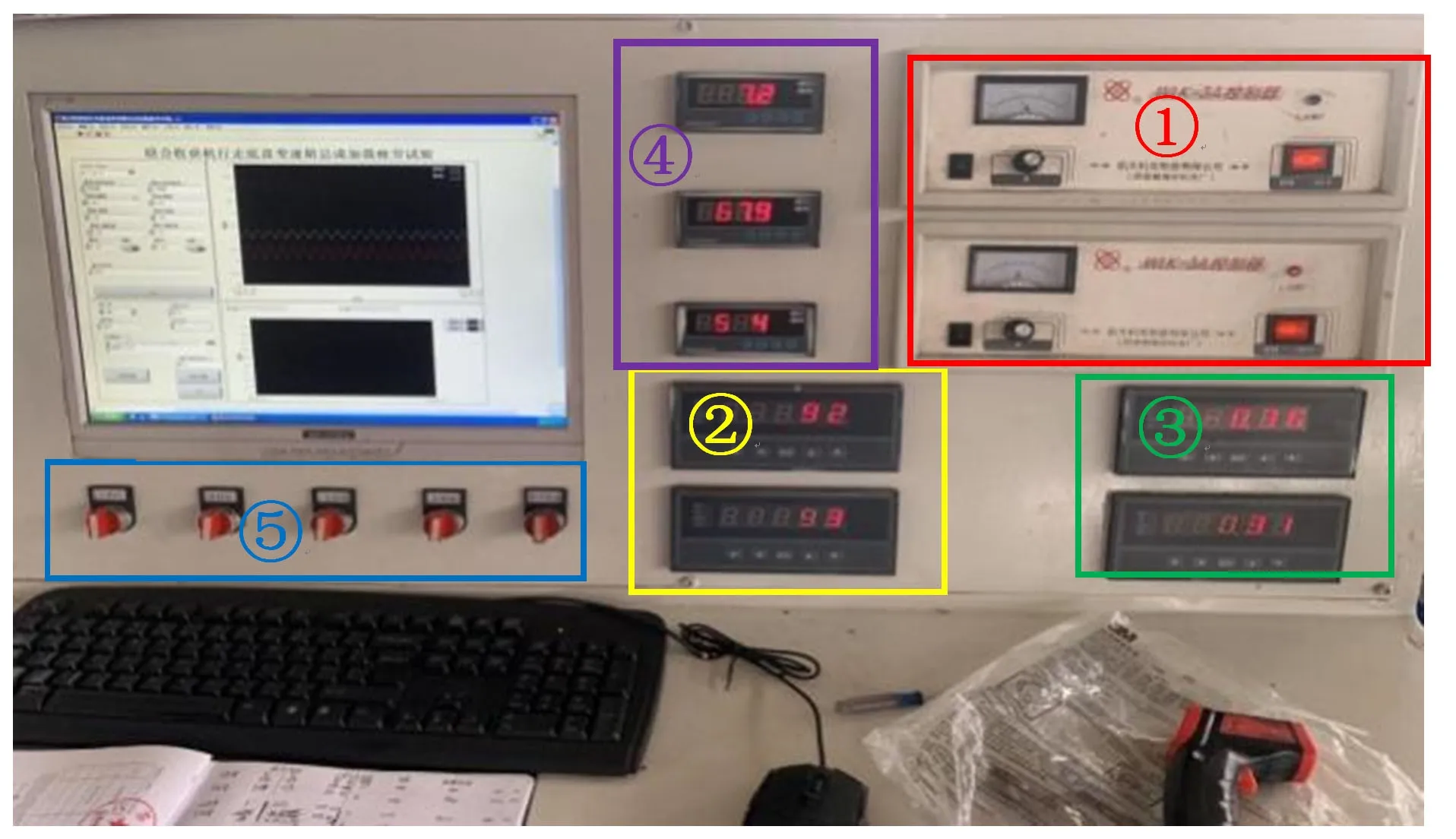

中央控制柜(见图11)作为变速箱总成疲劳试验台架的控制核心,可实现控制加载装置施加负载、执行3种液控转向模式以及实时显示被测物测点温度和输出端转矩转速信息等功能。

图11 中央控制柜操作界面Fig.11 Operation interface of central control cabinet

其中,红色矩形框①为台架左右两端磁粉制动器的控制器,可以选择采用手动或电脑程序控制,两端加载相互独立且互不影响;黄色矩形框②、绿色矩形框③分别为左右输出端转速、转矩的显示仪表;紫色矩形框④为差逆变速箱上3个测点的实时温度显示仪表;左下角的蓝色矩形框⑤为小型液压站的控制旋钮,用于实现差逆变速箱的自由半径转向、单边制动转向及差逆转向。

3.4 液压站

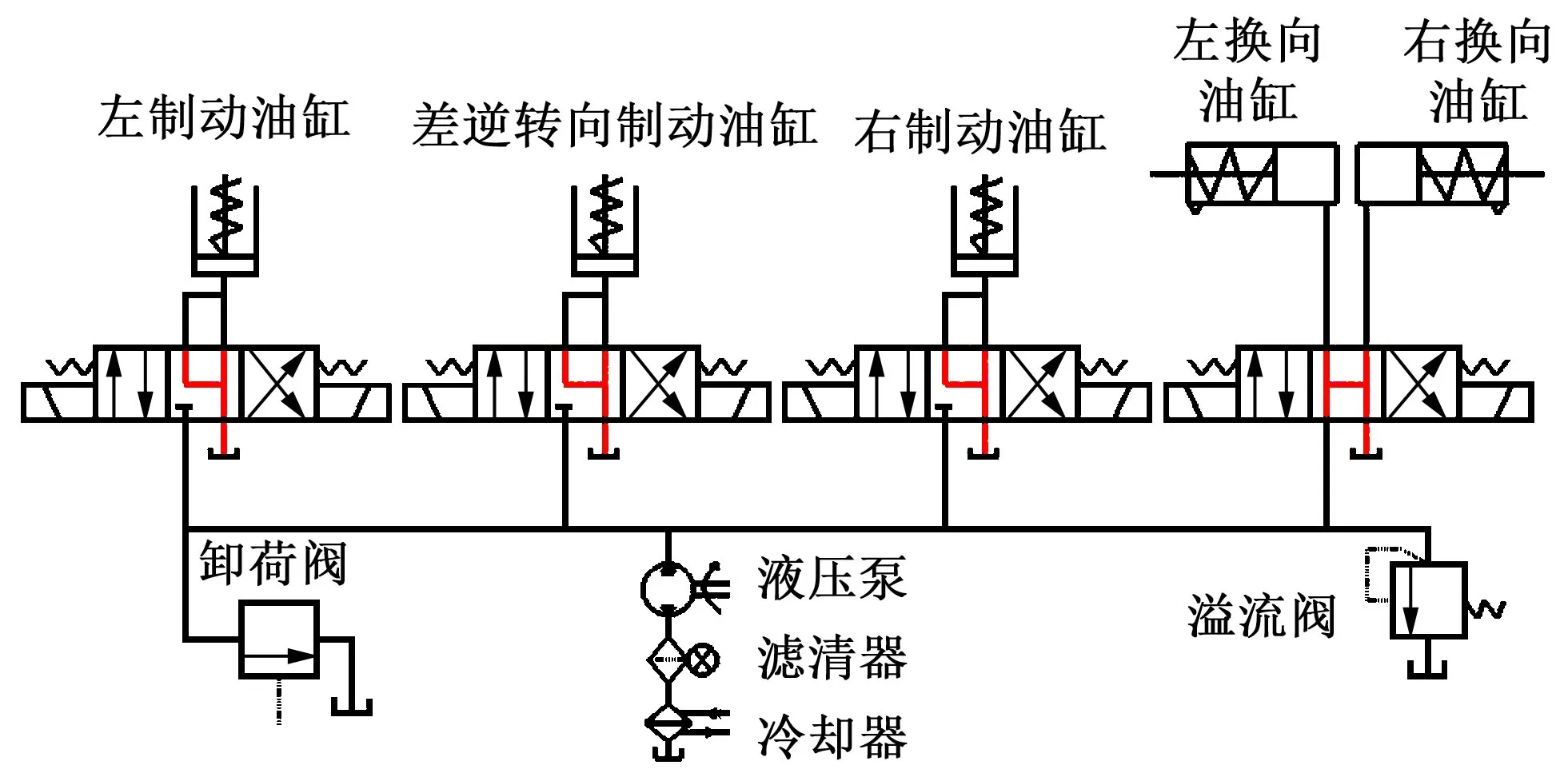

液压站如图12 所示。主要用于控制差逆变速箱的左右换向油缸以及制动转向、原地转向的制动油缸。其液控油路图如图13所示。

图12 液压站Fig.12 Hydraulic station

图13 液控油路图Fig.13 Hydraulic control oil circuit diagram

3.5 程序控制系统

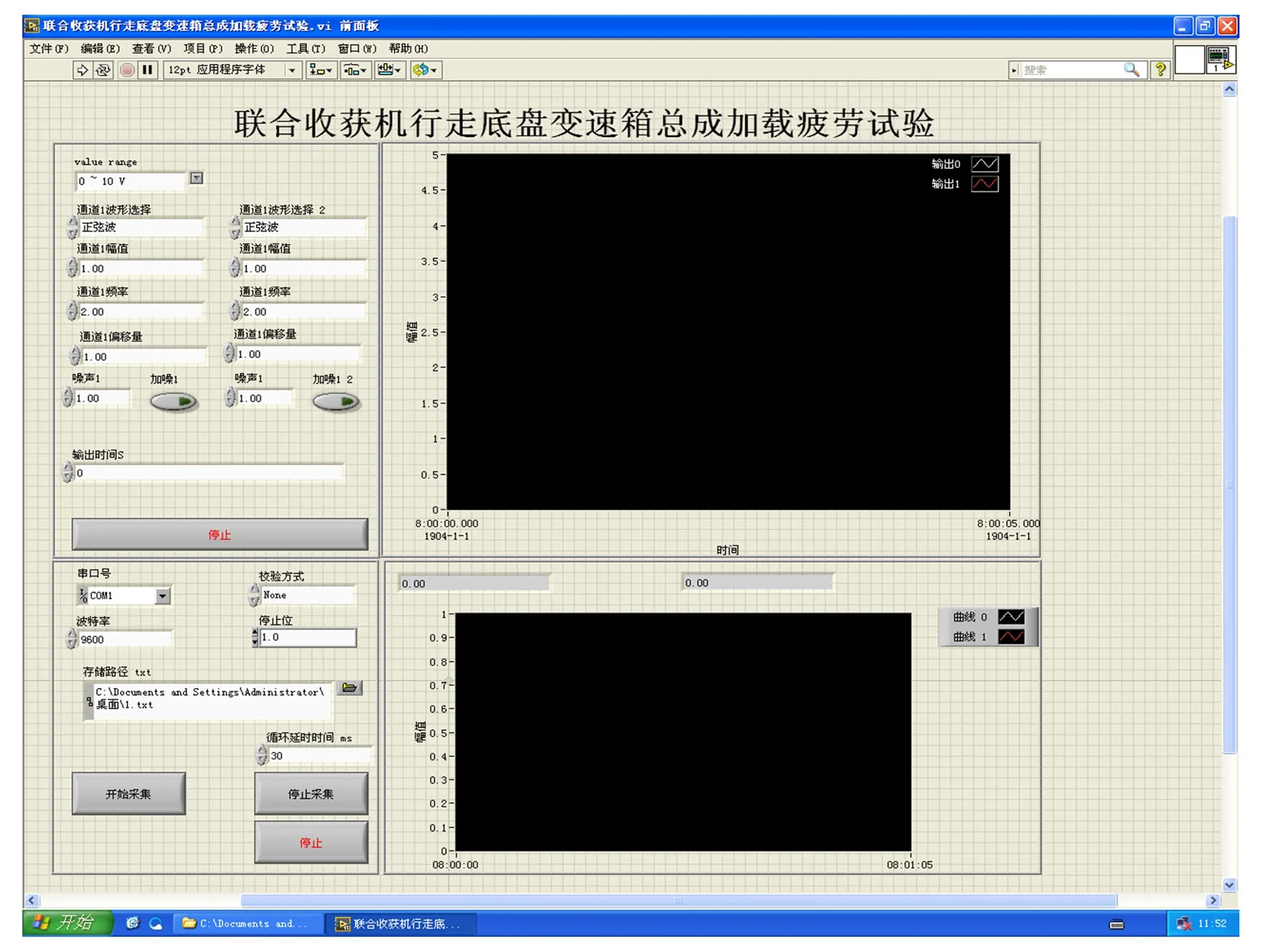

中央控制柜上的加载装置程序控制系统(见图14)采用虚拟仪器软件Labview 编制而成,操作简单,加载灵敏[14]。在界面上可以完成载荷大小、频率以及加载形式的编制。同时,软件通过脉冲采集器可实时采集转速转矩数据并以EXCEL 表格形式保存到提前设定的文件中。此外,软件还可设定加载时间、采集时间,从而提高试验台的自动化程度。

图14 程序控制界面Fig.14 Program control interface

4 疲劳试验及结论

4.1 疲劳试验

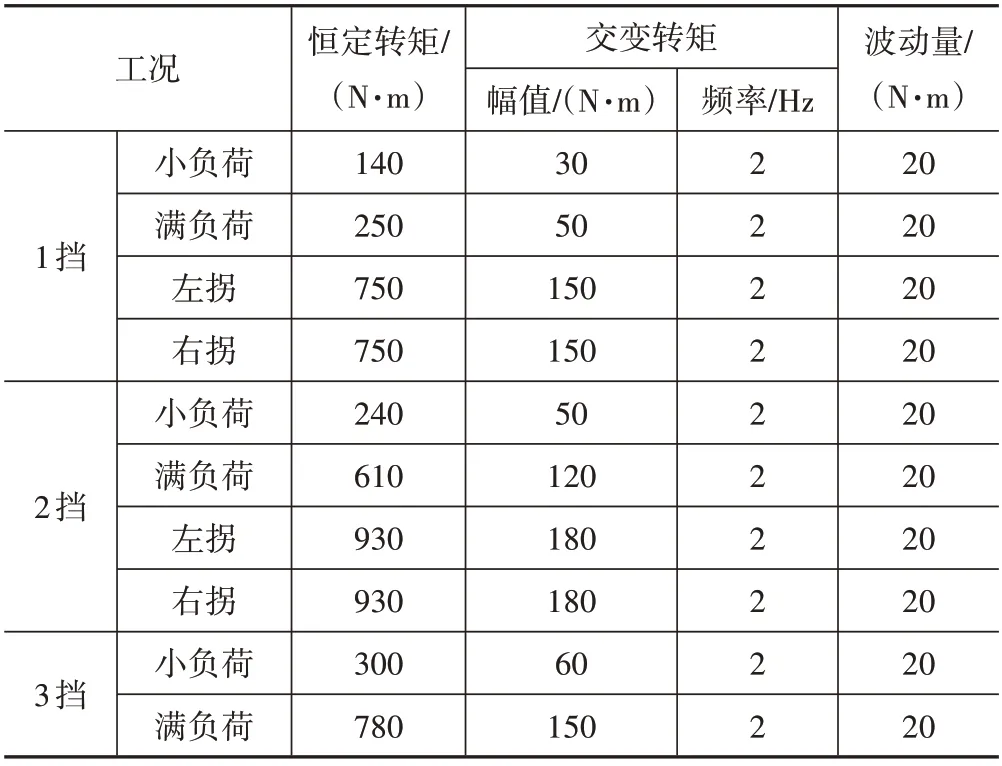

在搭建的变速箱总成疲劳试验台架上开展了模拟田间作业的差逆变速箱总成耐久性疲劳试验。结合联合收割机底盘行进速度0~1.5 m/s、质量3.64 t、喂入量5 kg/s等性能参数,对载荷数据(见表5)进行强化处理后得到试验用载荷谱(见表6)。其中,试验工况包括小负荷正转、满负荷正转以及左右差逆转向,负载由恒定转矩、交变转矩、波动量组成。试验过程中,结合动态信号分析仪采集的振动信号进行变速箱的实时故障诊断分析,以便在故障始发时及时终止试验。

表5 原载荷数据及对应强化系数Tab.5 Original load data and corresponding enhancement coefficients

表6 试验加载载荷Tab.6 Torque loads for experiment

4.2 试验结果

疲劳试验以50 h 为间隔进行定期停机拆箱检查,观察并记录齿轮、轴承、摩擦片等零件的磨损情况。每次检查后及时更换出现损伤的零件。

运行100 h 后,变速箱无法正常进行换挡操作。经检查发现,是深沟球轴承6007RZ 出现了严重破坏(见图15),使得输入齿轮的啮合位置发生轴向窜动,动力无法向下一级传递导致。此外还发现,圆柱滚子轴承NJ205E 出现保持架变形(见图16)、换向拨叉上的滑块断裂磨损(见图17)等现象。

图15 深沟球轴承6007RZ损伤图Fig.15 Damage diagram of deep groove ball bearing 6007RZ

图16 圆柱滚子轴承NJ205E损伤图Fig.16 Damage diagram of cylindrical roller bearing NJ205E

图17 换向拨叉及滑块损伤图Fig.17 Damage diagram of reversing fork and sliding block

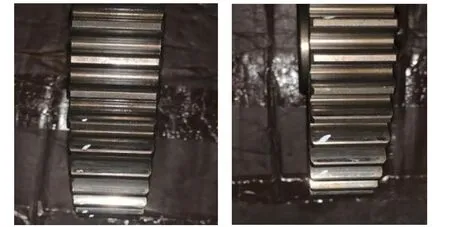

运行150 h 后,变速箱内部发出了较为刺耳的异响,整体振动加剧。经检查发现,各挡位主从动齿轮的齿面上均出现了不同程度的损伤(见图18、图19),其中,2 挡、3 挡齿轮的损伤较为严重。此外,传动齿轮与圆柱滚子轴承NJ205E 以及箱体壁面发生了严重磨损(见图20)。

图18 各挡位的主动齿轮损伤图Fig.18 Damage diagram of driving gears of each gear

图19 2挡、3挡从动齿轮损伤图Fig.19 Damage diagram of driven gears of the second and third gear

图20 传动齿轮及NJ205E轴承、壁面损伤图Fig.20 Damage diagram of transmission gear,NJ205E bearing and wall

运行250 h 后,箱体的振动加剧并伴有一定程度的噪声。经检查发现,双联齿轮内衬套出现了剧烈的磨损与断裂(见图21),导致该齿轮与轴的配合间隙加大,严重影响了正常齿轮的啮合传动。同时,在左右侧的主减齿轮齿面上出现了轻微的点蚀现象(见图22)。

图21 双联齿轮损伤图Fig.21 Damage diagram of double gears

图22 主减齿轮损伤图Fig.22 Damage diagram of the main reducer gear

5 结论

研制了以宽频三相异步电动机为动力,采用磁粉制动器搭配减速箱的形式来模拟履带式联合收获机多种工况载荷的变速箱总成疲劳试验台,并配有专门的液压站以满足液压转向的需求;同时开展了相关试验。试验期间温度、转矩、转速等信号可以通过传输线缆显示并储存在中央控制柜中。

试验结果表明,该试验台可以很好地检验差逆变速箱的综合工作性能与耐久性,具有结构简单、安装方便、投入成本低、测量精度高、适用性广等优点。这对于今后研究差逆变速箱的疲劳损伤规律、优化改进变速箱的机械结构、降低其内部零部件的故障率具有重要意义。