基于相位测振技术的齿轮啮合状态检测

2022-10-21石大鹏丁晓宇

荣 荣 石大鹏 王 卓 张 旭 丁晓宇

(1 北京理工大学 机械与车辆学院, 北京 100081)

(2 河南航天精工制造有限公司, 河南 信阳 464100)

(3 河南省紧固连接技术重点实验室, 河南 信阳 464100)

(4 内蒙古第一机械集团有限公司, 内蒙古 包头 014030)

(5 特种车辆及其传动系统智能制造国家重点实验室, 内蒙古 包头 014030)

0 引言

齿轮机构是机械系统中应用最为广泛的一种传动方式,齿轮的啮合状态是影响传动系统工作性能和服役可靠性的关键因素。齿轮的啮合状态受到设计、加工和装配3个阶段因素的共同影响。设计阶段和加工阶段相关研究的深入和技术的进步对确保齿轮的啮合质量发挥了重要作用。在设计阶段,国内外学者在齿轮的参数分析优化[1-2]、齿轮公差优化方面[3]进行了大量研究;在加工阶段,随着机床加工精度的不断提高以及齿面修形技术的应用[4-5],目前的齿轮加工精度已经达到较高水平。然而,仅仅依靠设计水平和加工精度的提升有时还不足以确保齿轮的啮合质量满足使用要求,尤其对于重载齿轮机构,其啮合状态对齿轮服役寿命的影响非常显著。对于此类齿轮机构,装配过程对齿轮啮合状态的影响往往不可忽视。

对于某些重载齿轮机构,工程中为了充分确保其齿轮啮合质量,需要在装配阶段对齿轮啮合状态进行检测,并根据检测结果调整修配垫片的尺寸。目前,齿轮啮合状态检测中经常采用着色法,该方法严重依赖工人经验,且存在效率低和污染等问题。也有学者通过检测齿轮轴系的装配精度来间接反映齿轮啮合状态[6],这种方法检测效率高,但由于齿轮自身加工误差的存在,轴系装配精度并不一定能准确反映齿轮啮合状态。另外,还有学者通过齿轮机构的振动信号来间接评价齿轮啮合状态,通常采用加速度计[7-8]来获取振动信号,由于1 个加速度计只能获取1个位置的振动信号,为了获取足够多的数据样本,需要在齿轮机构上布设多个加速度计[9]。但在实际工程情况下,这种操作往往是很困难的。如何通过少量的数据样本实现对齿轮啮合状态的准确评价是一个亟待解决的工程难题。在面向小样本的齿轮箱啮合状态检测研究方面,目前见到的相关研究文献较少。于德介等[10]基于支持向量机和经验模态分解提出了小样本分类算法,并对齿轮故障进行了分类;但该算法只能实现对正常和故障两种情况的分类,无法用于齿轮啮合状态的评价。

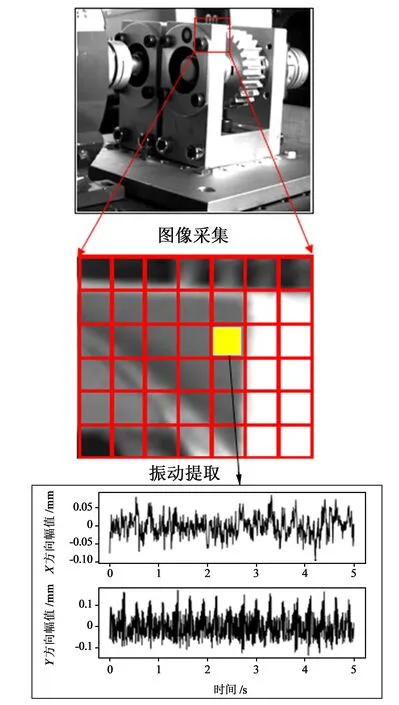

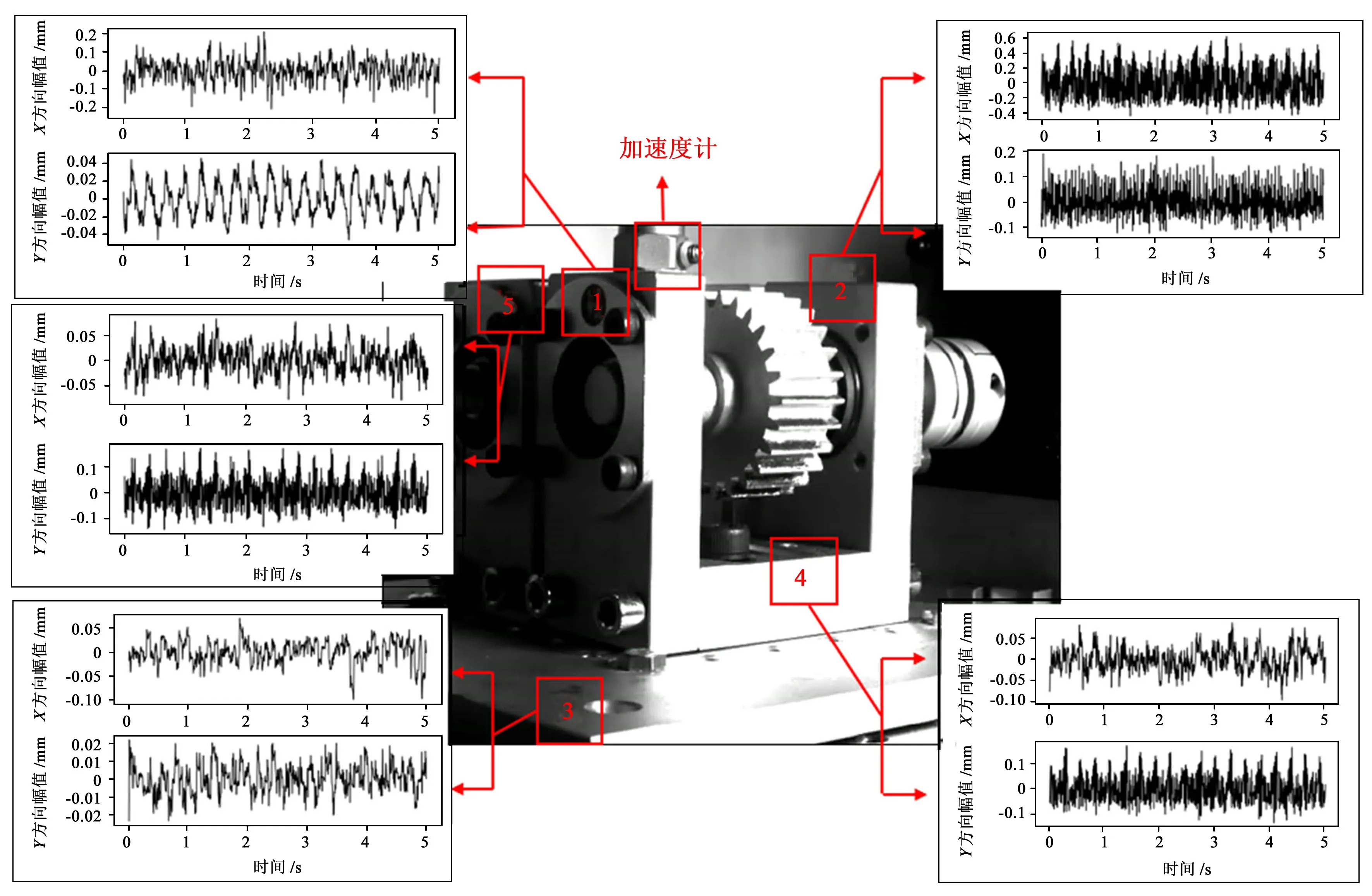

为了解决小样本条件下齿轮啮合状态难以检测的问题,本文中将使用基于相位法的视觉测振技术(以下简称相位测振技术)从齿轮箱体上提取振动信号,实现小样本条件下齿轮啮合状态的高准确率分类。相比于加速度计采集振动信号,相位测振技术可以同时提取画面内每个像素点对应位置的振动信号(图1),因此,可以通过1 次拍摄即获得大量的振动信号,满足检测工作的需求。另外,该方法还具有非接触的特点,对齿轮箱的动态特性没有任何干扰。本文中提出了基于相位测振技术完整的齿轮啮合状态检测方法,并通过试验验证了所提方法的有效性和准确性。

图1 相位测振技术提取所有像素点振动信号的示意图Fig.1 Schematic diagram of phase vibration measurement technology extracting vibration signals of all pixels

1 检测方法流程

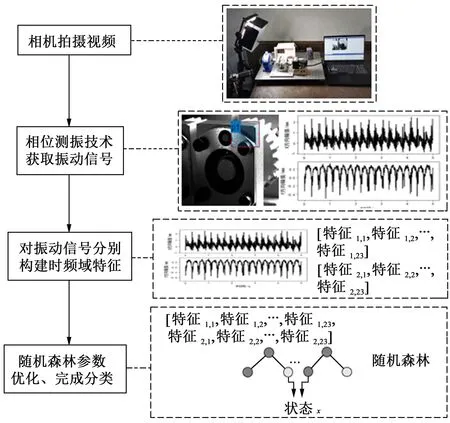

本文中所提检测方法的流程(图2)为:①使用相机拍摄被测物体在振动条件下的视频。②基于相位测振技术从所拍视频中获取振动信号。③对振动信号分别构建时频域特征值。④优化随机森林模型参数,并基于随机森林模型对所构建特征值进行分类。其中,对一维振动信号构建特征值并基于特征值进行分类是故障诊断的常用方法[11-12]。本文中所用特征值包括:均值、偏度、均方根等。采用随机森林方法对特征值进行分类,是因为相比于神经网络,随机森林方法不需要人工筛选特征值,这使得在不同情况下构建的特征值均可以直接作为随机森林的输入,从而避免了人工筛选特征值的过程[13],使得分类过程更加方便,提高了检测方法的通用性。

图2 所提检测方法流程Fig.2 Process of the proposed detection method

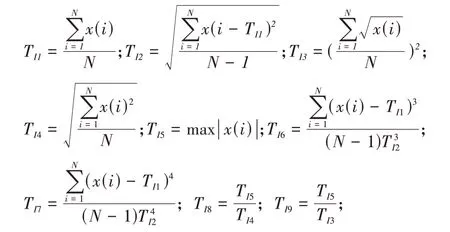

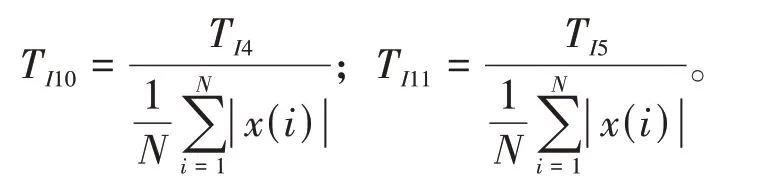

时域特征值有

式中,x(i)为时域信号,N为信号长度。

频域特征值有

式中,s(k)为信号的k次频谱,k=1,2,…,K;其中,K为总频谱数量;fk为第k个频谱的频率。

2 主要算法原理

2.1 基于相位的测振技术

基于相位测振技术是基于频域上的相位变化来追踪空间中的位置变化,其具体数学算法较复杂,可以使用傅里叶平移理论(Fourier shift theorem)作为类比说明,即频域上相位变化对应时域上的信号平移。若设待测对象的一维运动为f(x+δ(t)),f(x)为f(x+δ(t))在t= 0时刻的信号,且δ(0) = 0,根据傅里叶变换原理,f(x)可以分解为

信号的相位为ϕω,t时刻时,信号发生位移δ(t)得到f(x+δ(t)),则f(x+δ(t))可分解为

此时,信号的相位变为ϕω-ωδ(t),与t= 0 时刻的相位差为

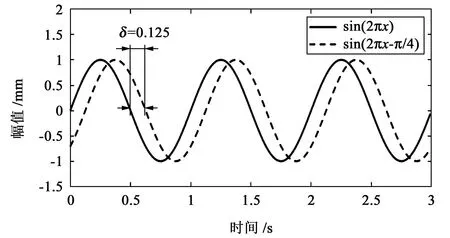

由式(1)中可以看出,相位差|ωδ(t)|与信号的时域平移δ(t)存在线性关系。因此,可以通过控制相位的变换来实现信号的时域平移(图3),即通过相位变化构造正弦信号时域平移过程。

图3 通过相位变化实现信号时域平移的案例Fig.3 Case of realizing signal time-domain translation by phase change

f1(x) = sin(2πx) 与f2(x) = sin(2πx- π/4) 的 相位差为|(2πx- π/4) -(2πx)|= π/4,根据式(1),可以得出f2(x)相对f1(x)在时域的平移量为

相位测振技术的具体算法比傅里叶平移理论更复杂,具体内容可以参考文献[14],本文中不再展开论述。相位测振技术的最终运算效果如图1所示,它可以提取每个像素所对应位置的振动信息,但只在边缘较清晰的位置,提取结果才更准确。

2.2 随机森林算法

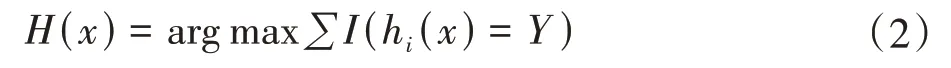

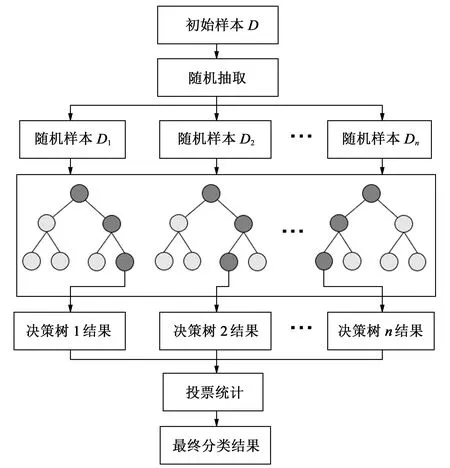

本文中使用基于Python 的随机森林函数包实现对不同齿轮啮合状态的分类。随机森林是由许多决策树组成的组合分类模型,它利用重抽样方法从原始输入中随机抽取若干个样本,对每个抽取的样本进行决策树[15]建模,从而提高随机森林的外推预测能力;然后,统计所有决策树的预测,对每棵决策树的结果进行投票统计,得票最多的类即为最终随机森林分类结果[16]。最终分类结果的计算公式为

式中,H(x)为随机森林的分类模型;hi(x)为单个决策树;Y为输出(目标);I(·)为示性函数。式(2)说明随机森林是使用多数投票的方式来确定最终的分类结果。因此,随机森林是一种典型的“以弱搏强”类型的分类器,具有很高的预测率和鲁棒性,且不容易出现神经网络的过拟合现象。其主要流程如图4所示。

图4 随机森林分类示意图Fig.4 Schematic diagram of random forest classification

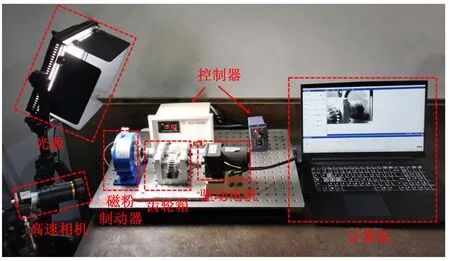

3 试验装置

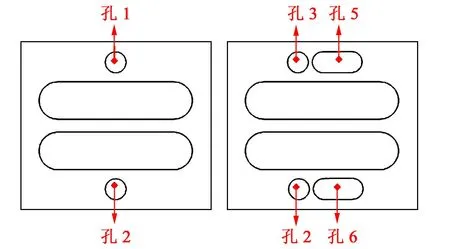

本文中试验装置包括:振动台、补光灯、工业相机(Baseler acaA720-520 μm,拍摄帧率为500 fps)、计算机、开式齿轮箱、电机和磁粉制动器等(图5)。其中,齿轮箱由两个齿轮模块(图6(a))组成,每个齿轮模块包括轴承、轴、齿轮、底板等零件(图6(b));磁粉制动器用于产生负载。为了方便调整轴之间的径向距离和轴系角度,底板上预留了若干定位孔(图7),同时在振动台上有与之对应的定位孔。当把定位销插入孔1、孔2、孔3和孔4时,可将齿轮箱近似调整成无装配偏差状态;当把定位销插入孔1、孔2、孔5和孔6时,则可以实现径向距离的调整;当把定位销插入孔1和孔3时,则可以实现对轴系角度的调整。

图5 齿轮箱检测系统主要硬件Fig.5 Main hardware of the gearbox inspection system

图6 齿轮箱模型图Fig.6 Gearbox model diagram

图7 底板俯视图Fig.7 Top view of the bottom plate

4 试验方案

为了验证本文中所提基于相位测振技术的齿轮啮合检测方法的有效性,开展了4个试验,包括:加速度信号和位移信号对比试验、加速度计采集信号和相位测振技术获得信号对比试验、基于相位测振技术的径向偏差检测试验和基于相位测振技术的角度偏差检测试验。试验基于图5~图7所示的试验装置进行。其中,电机转速设定为270 r/min,磁粉制动器的负载设定为0.5 N·m,每个视频的拍摄时长为5 s。每个试验的目的和方案的详细说明如下所述。

4.1 试验1:加速度信号和位移信号对比试验

该试验是在其他条件均相同的情况下,使用加速度计(采样频率10 000 Hz)采集位置1处(图8)的加速度信号和经过积分所得的位移信号分别作为数据源,比较最终的分类准确率。该试验为了比较数据源(加速度信号和位移信号)对准确率的影响。在该试验中,只对径向距离进行分类。其中,每种待测径向距离试验70次。

图8 数据提取位置Fig.8 Location of data extraction

4.2 试验2:加速度计采集信号和相位测振技术获得信号对比试验

该试验是在其他条件均相同的情况下,比较加速度计获取的位移信号(由加速度信号积分得到)和相位测振技术获得的位移信号之间的异同,目的是证明相位测振技术获得信号的准确性。在该试验中,只对位置1处(图8)的振动信号进行比较。

4.3 试验3:基于相位测振技术的径向偏差检测试验

该试验是使用相位测振技术获得齿轮箱体的振动信号,使用图2所示处理流程,对不同径向安装距离下的齿轮啮合状态进行分类。在该试验中,在每一次径向距离调整后,进行30 次试验(即拍摄30 次视频,其他参数如表2 所示),从所拍摄视频中框选5个带有明显边缘的位置(图8)提取振动信号;然后,对5 个位置的水平和竖直方向振动信号分别建立23个信号特征值,共115个信号特征值,输入到随机森林进行分类。其中,测试集是125 次试验的结果(每种径向距离情况25次,共5种径向距离情况)。该试验是为了证明相位测振技术在小样本条件下(训练集只包含1 次试验获得的数据样本),可以通过增加信号提取位置来获得足够多的数据,实现对不同径向安装距离的准确分类。

4.4 试验4:基于相位测振技术的角度偏差检测试验

该试验是对不同轴系角度下的齿轮啮合状态进行分类。该试验流程与试验3一致,试验目的也与试验3相同。

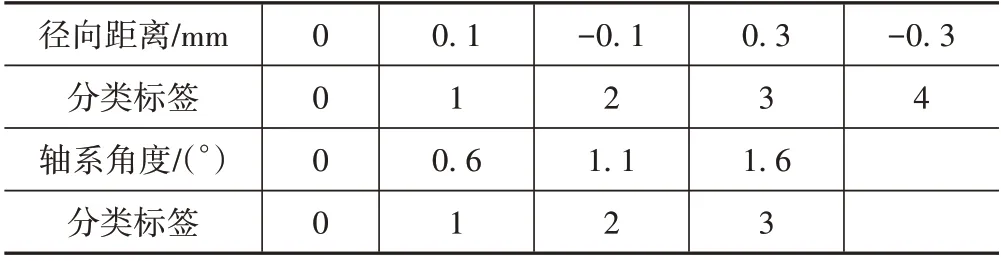

在所有的相位测振试验中,待检测的径向距离分为5种情况,轴向角度分为4种情况,具体参数如表1 所示。其中,0 mm 表示安装的径向距离等于设计距离,即理健康状态;-0.1 mm 表示安装径向距离小于设计距离0.1 mm;0.1 mm 表示安装径向距离大于设计距离0.1 mm。其余类推。

表1 试验3和试验4的具体参数表Tab.1 Specific parameters of tests 3 and 4

5 试验结果分析

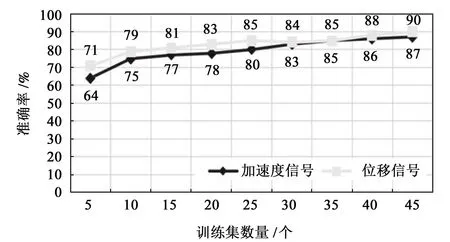

5.1 试验1的结果分析

该试验结果(图9)中的加速度信号和位移信号的分类准确率在不同训练次数下差别不大,且准确率均随着训练次数的增多而提高。因此,位移信号和加速度信号都可用于分类。但由于相位测振技术直接获得的是位移信号,故在接下来的试验2~试验4中,均使用位移信号作为数据源。

图9 加速度信号和位移信号在不同训练集数量条件下的分类准确率Fig.9 Classification accuracy of acceleration signal and displacement signal under different number of training sets

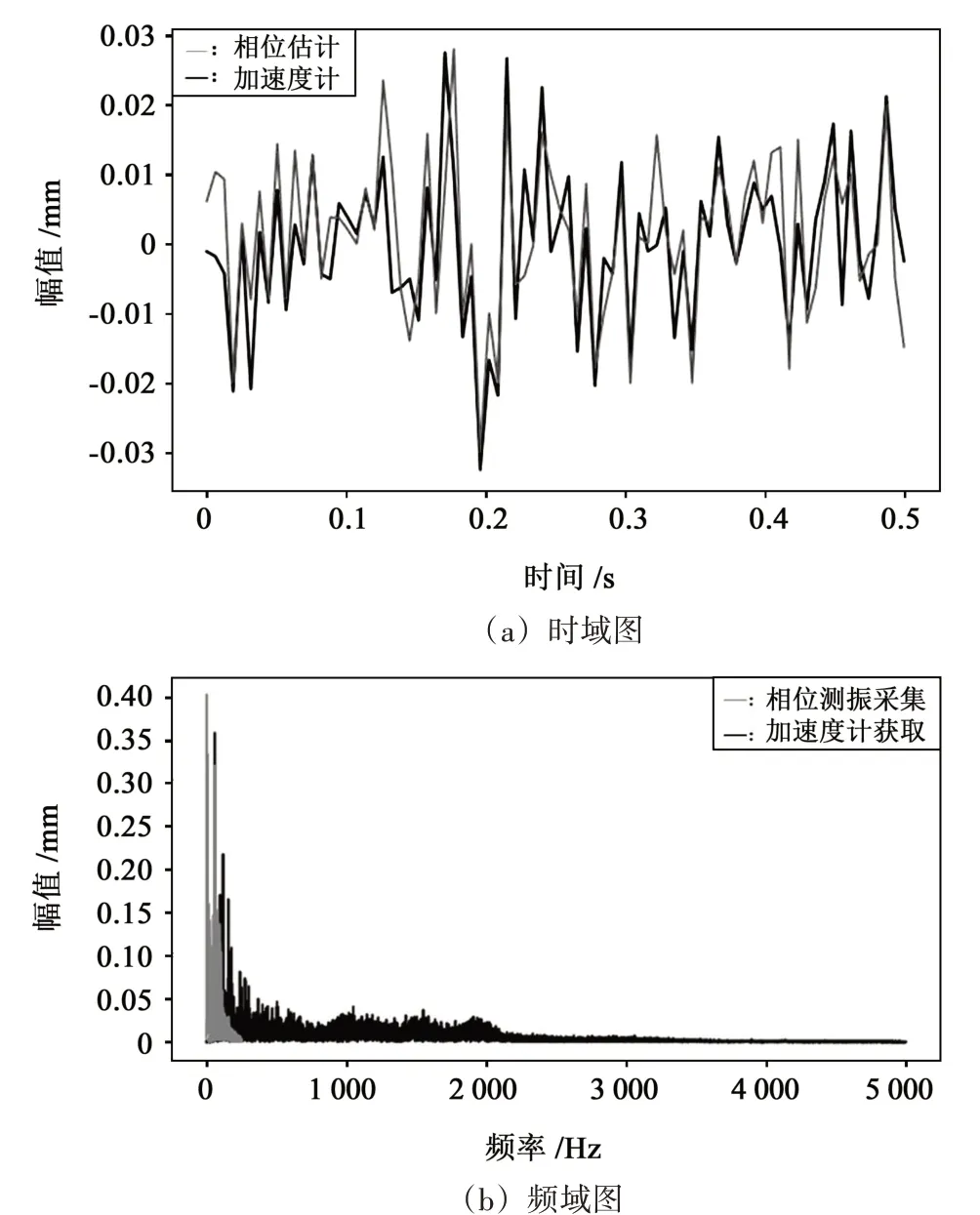

5.2 试验2的结果分析

该试验结果(图10(a))中,加速度计采集和相位测振技术对位置1 处提取的位移信号在时域大致吻合,而信号有所不同是因为相机的采样频率远低于加速度计的采样频率(图10(b)),相机获取的信号丢失了高频信息。此外,由于相位测振技术是将拍摄范围内所有边缘像素点对应的位移信号取平均,因此,相位测振技术和加速度计实际所提取位置略有不同,这也是它们的信号有一定差别的原因。

图10 加速度计和相位测振技术对位置1处振动位移信号的提取情况Fig.10 Extraction of the vibration displacement signal at position 1 by accelerometer and phase vibration measurement technology

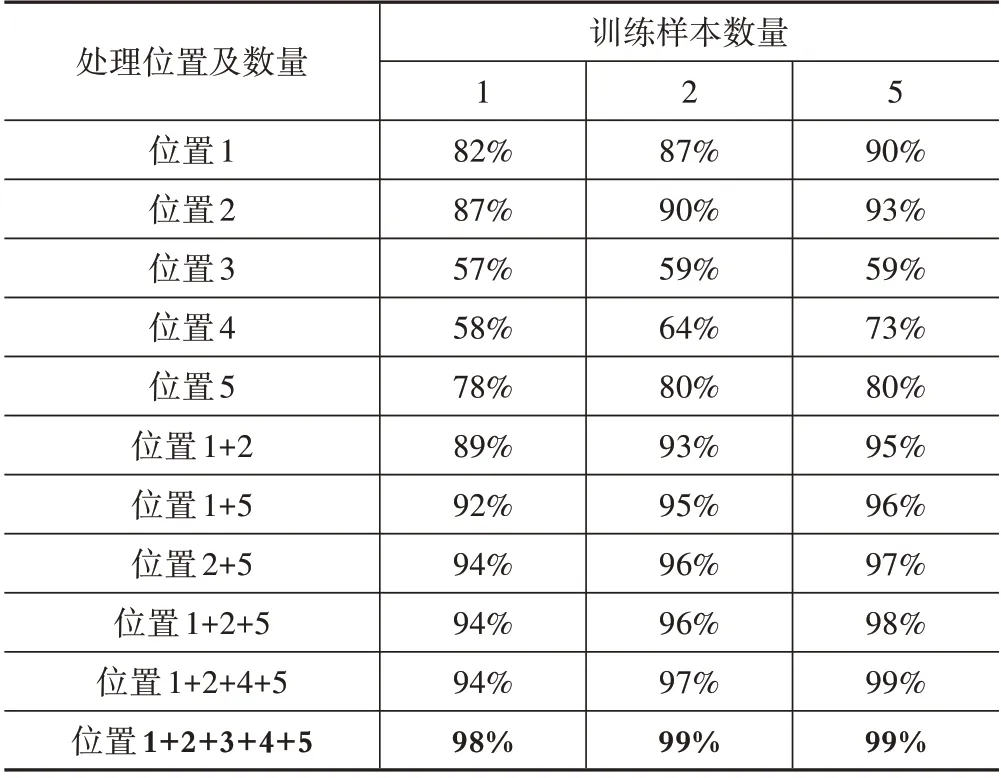

5.3 试验3的结果分析

该试验结果(表2)中,分别对不同处理位置、不同位置数量、不同训练样本数量条件下的径向距离进行了分类测试。首先,将5个位置的振动信号单独作为数据源,可以识别出准确率更高的位置;接着,选择了多个位置的组合作为输入。由表3 中可看出,相位测振技术可以大幅减少获取数据所需的测量次数(即训练样本的个数);在训练样本数量很少的情况下,通过将多个位置的信号进行组合,仍然能够达到较高的分类准确率。在使用5个位置的信号作为输入时,用1个样本训练即可达到98%的分类准确率。准确率未达到100%的原因是相机采样频率较低,失去了信号的高频信息(图10)。若相机的采样频率足够高,准确率应该会继续提高。相比之下,加速度计只能采集1 个位置的振动信号,只有通过大量的试验,才能获取足够多的数据以提高分类准确率(图10)。

表2 径向距离分类准确率表Tab.2 Accuracy table of radial distance classification

5.4 试验4的结果分析

该试验的结果分析过程与试验3一致,最终的分类准确率如表3所示。相比于径向距离,轴系角度的改变对信号的影响更加明显。使用5个位置的信号作为输入时,训练1 次即可达到100%的分类准确率。这是由于轴系角度的改变更容易改变齿轮的啮合刚度,而啮合刚度和啮合力共同影响着齿轮箱体的振动情况,即影响着振动信号[17]。

表3 角度偏差分类准确率表Tab.3 Accuracy table of angle deviation classification

6 结论

针对目前齿轮啮合状态的检测难题,提出了一种面向小样本条件下的基于相位测振技术的齿轮啮合状态检测方法。该方法利用相机拍摄,获取视频,得到多个位置的振动信号,后对各个信号建立特征值,最后使用随机森林进行分类,完成对不同安装距的检测分类,并对分类结果进行了分析。试验结果表明,使用相位测振技术可以提取齿轮箱不同位置、不同方向的振动信号,极大地提高了信号获取的效率,可以满足在小样本条件(即较少的测量次数)下高准确率分类的要求。在试验中,使用1个样本作为训练,实现了对不同径向距离准确率100%的分类,对不同轴系角度准确率98%的分类。相比之下,加速度计由于只能获得1个位置的振动情况,即使训练样本达到45个,准确率也只能达到90%。本文中所提方法不仅可以用于齿轮啮合状态检测,也为小样本条件下各种结构的故障诊断提供了一种新的解决方案。