气体导流装置对微通道蒸发器性能的影响

2022-10-20覃海燕

覃海燕 陈 华 许 耿,

(1 天津商业大学机械工程学院 天津 300134;2 天津市制冷技术重点实验室 天津 300134)

在制冷空调系统领域,微通道换热器由于具有紧凑高效、运行可靠、制冷剂充注量少和换热性能高效等优点而得到广泛应用[1-4]。当其作为蒸发器使用时,由于换热器自身结构、表面特性、重力及空气侧气流速度等原因会导致换热管中的气液两相制冷剂分配不均匀,出现干蒸或供液过多的现象,使整体的传热性能下降[5-7]。

研究者对改善微通道蒸发器传热性能进行了大量研究,结果表明,改变扁管结构和几何参数[8-9]、扁管在集管中的插入深度,可以改变制冷剂流型进而改善工质分配特性[10]。对于两相流体,大量实验研究表明当扁管突出高度占集管高度50%时,制冷剂分配均匀性达到最佳,当扁管插入集管的深度从50%变化至0时,流动恶化[11-13]。Zou Yang等[14]通过建立模型,计算了整个双通道微通道换热器的容量退化情况,将微通道换热器的性能和制冷剂分配不均匀联系起来。燕子腾等[15]提出一种利用循环流道,使制冷剂形成离散泡状流并均匀分流至每根扁管中,与传统分流器相比不均匀度得到改善。Tuo Hanfei等[16]通过安装闪蒸气体分离器,对集管压降引起的流量分配不均匀和压降对微通道集管水平或垂直放置情况的性能影响进行研究,实验结果表明,闪蒸气体旁路的方法几乎消除了质量引起的分配不均匀。但由压降引起的分配不均匀现象仍然存在。更高的压降意味着必须提供更多的泵送功率以迫使冷却剂流动。对此,在沿涡流发生器长度方向引入不同间隙,既降低了压降,又提高了系统的导热系数[17],但这无形中提高了实验成本。研究表明,及时排出蒸气可以有效减少压降对蒸发器产生的不良影响[18-20]。

通过改进微通道结构,减少气相对制冷剂液体在扁管中分配的干扰,可显著提升微通道蒸发器的换热性能。因此本文针对双流程蒸发器,在中间集管引入导气装置,及时将蒸发器中蒸发的气态工质导出,研究导气装置对制冷剂在扁管中的分配均匀性的影响规律,并与常规的双流程微通道蒸发器进行换热量、过热度、传热系数、压降以及流量分配不均匀度等性能参数对比,研究导气技术在微通道蒸发器中应用及提高换热器性能的可行性。

1 实验台介绍及方法

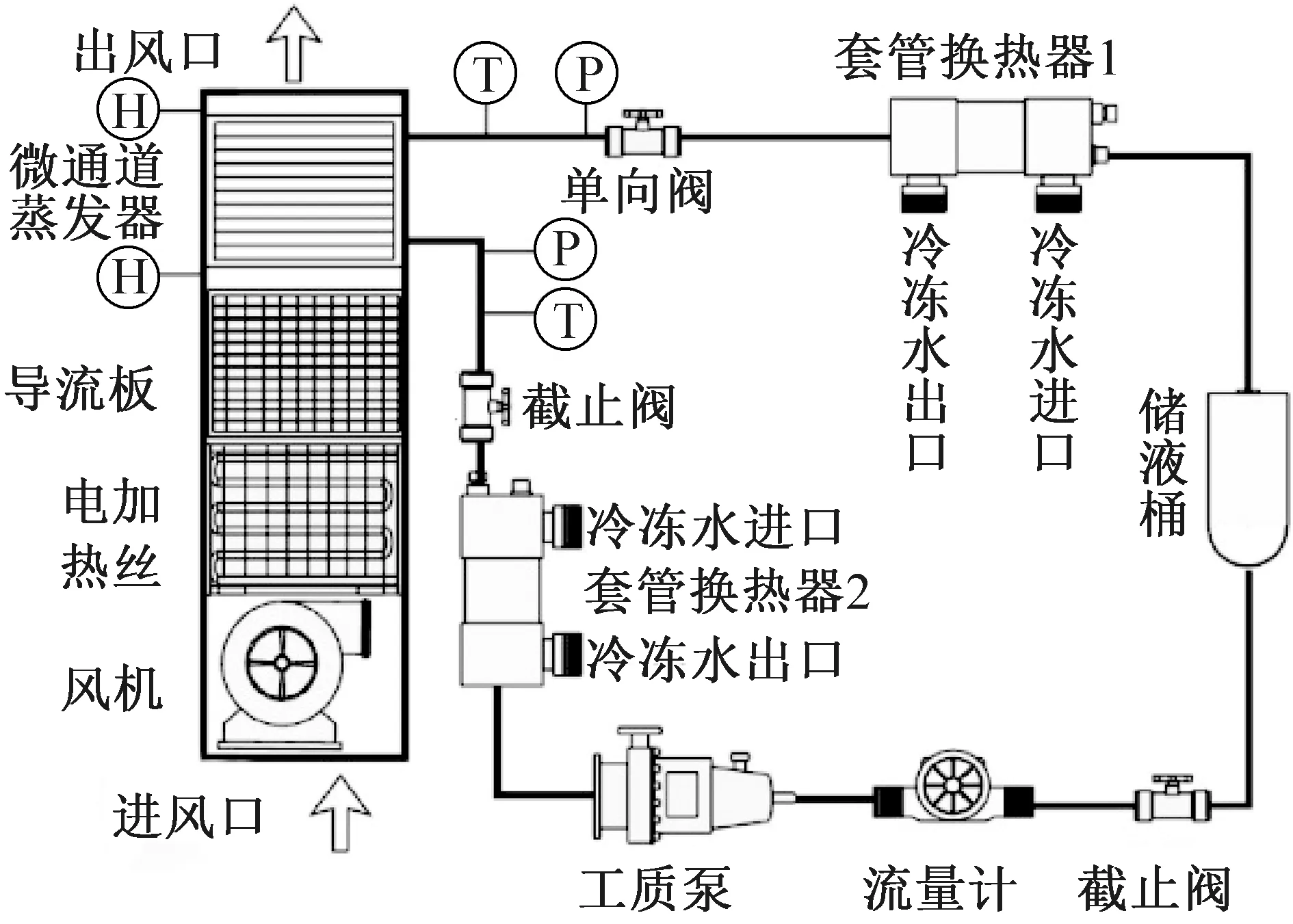

图1所示为微通道蒸发器性能测试实验台。实验台由工质泵、风机、电加热丝、导流板、微通道蒸发器、套管换热器、储液桶等设备及数据采集系统组成。工质泵将储液桶底部的制冷剂泵入套管换热器2中降温成为过冷制冷剂,随后进入安装在风道内的微通道蒸发器,并与风道内的空气进行热交换蒸发成为过热蒸气,接着进入套管换热器1被冷凝为液体后流入储液桶内,周而复始,完成整个循环。制冷机组制取冷冻水流入2个套管换热器对制冷剂进行降温,其流量和温度可调。风道中风速由变频风机控制,在风机入口处设加湿器和加热器分别进行温湿度调节,风道、制冷剂管路、储液桶及套管换热器外设保温棉进行保温隔热。

图1 微通道蒸发器实验台Fig.1 Experiment bench of microchannel evaporator

本实验台将部分气相制冷剂通过直径为2.4 mm的导流管排出,通过控制导流管上阀门开度来实现气液分离。在蒸发器前后铜管上均安装了温度计、压力计以测量其对应的温度及压力,工质泵后面及气体导流管上安装科里奥利质量流量计,在两个套管换热器的进出口处安装有铠装热电阻和涡轮流量计,用于测量冷冻水的流量和温度,风道内的蒸发器前后处安装了温湿度变送器以测量空气的温湿度,风道出口风速由风速仪进行测量。仪器参数如表1所示。

表1 测量仪器精度Tab.1 Specifications of measurement instruments

图2所示为带导气装置的微通道蒸发器,为铝制的平行式百叶窗双流程结构,尺寸为425 mm×425 mm×20 mm(长×高×厚),垂直放置的集管外径为20 mm;蒸发器进出口均垂直于同侧集管,内径均为8 mm,微通道蒸发器扁管总数为44,第一、第二流程扁管数分别为21根和23根,每根扁管有16个通道。为方便研究,将蒸发器的扁管序号从下至上依次编序为第1根扁管,第2根扁管,…,第43根扁管,第44根扁管。

1扁管; 2百叶窗翅片; 3第一集管; 4入口; 5出口; 6挡板; 7中间集管; 8毛细管; 9控制阀; 10单向阀;11截止阀; 12导流管。图2 带导气装置微通道蒸发器Fig.2 Microchannel evaporator with gas diversion device

实验采用控制变量法,将入口制冷剂流量、温度控制为50 kg/h、5 ℃,空气进口的干球温度和湿度分别调节为26 ℃、50%,当导出的平均气相制冷剂质量流量为蒸发器进口流量的1.4%时,改变风速,并采用红外热成像仪得到蒸发器表面温度热像云图。根据云图判断蒸发器内制冷剂状态,从而进一步得到流量的分配均匀程度。并根据仪器所测的温度和压力对过热度和压降进行数值分析,最终得到双流程微通道蒸发器的换热量和传热系数,通过与传统双流程微通道蒸发器对比,研究设置气体导流装置后对蒸发器中制冷剂流量分配均匀性和换热性能的影响。

2 数据分析

2.1 气体导流对微通道蒸发器换热性能的影响

图3所示为不同结构在不同风速下微通道蒸发器表面温度的热成像图。其中(Ⅰ)为加了气体导流装置云图,(Ⅱ)为不加气体导流装置云图。如图3所示,实线内部区域表示过冷区,主要集中在第一流程底部;虚线部分区域过热区,主要分布于两个流程顶部的扁管;其余区域为两相区,分布在第一和第二流程中间部分的扁管。这是由于重力作用,使制冷剂更多的沉积在第一集管底部,而顶部扁管的流量严重不足,当两相区为0时出现过热现象。设置气体导流装置后,过冷区域变化较小,但过热的扁管数量减少。这是因为第一流程中的制冷剂吸收大量热量蒸发成为气体,由于气体密度低、速度快,容易聚集在集管顶部,导致顶部压力较大,液相制冷剂向上流动的阻力增加,而将气相制冷剂导出集管后,顶部扁管压力降低,向上流动的阻力减小,液相制冷剂量增加,两相区也随之扩大。

图3 不同结构在不同风速下微通道蒸发器表面温度的热成像图Fig.3 Thermal image of surface temperature of microchannel evaporator with different structures at different wind speeds

当增大风速时,蒸发器整体表面温度随之增加。第二流程过热扁管数由起初的2根过热扁管数随着风速依次增至4根,甚至在风速为3.5 m/s时出现整根扁管全部过热的现象。因为换热量随风速的增加而增大,更多的制冷剂蒸发成气体,导致过热区域逐渐增大。而在集管顶部设置气体导流管将部分气相制冷剂导出后降低了流动阻力,顶部扁管的两相区域明显扩大,尤其在高风速工况下更为显著。

图4所示为加气体导流装置对不同风速下微通道蒸发器传热系数和换热量的影响。由图4可知,加气体导流装置后的微通道蒸发器换热量随着风速的增加,由2.78 kW逐渐增至2.79 kW,未加气体导流装置换热量由2.79 kW增至2.81 kW,两者差距不显著,最大换热量仅增加了0.5%。这是由于当入口制冷剂流量为定值时,液相制冷剂蒸发时最大相变潜热不变,而蒸发器换热量主要源于相变潜热,因此随着风速增大,蒸发器换热量增幅较小。当风速增大时,加气体导流装置的传热系数由50.1 kW/(m2·℃)增至56.4 kW/(m2·℃),不加气体导流装置的传热系数由52.4 kW/(m2·℃)增至60.2 kW/(m2·℃),两者差距不显著,最大相差仅增加6.9%。这是由于导出的气相制冷剂较少,换热量变化较小,对应的传热系数变化也较小。

图4 加气体导流装置对不同风速下微通道蒸发器传热系数和换热量的影响Fig.4 Effect of gas diversion device on coefficient ofheat transfer and heat transfer of microchannel evaporator at different wind speeds

图5所示为加气体导流装置对不同风速下微通道蒸发器过热度的影响。由图5可知,在不同风速下,不加气体导流装置过热度由1.6 ℃增至2.6 ℃,增幅为62.5%,加气体导流装置过热度由1.1 ℃增至2 ℃,增幅为72.7%,始终保持较低状态。风速为3 m/s时,两种结构换热器过热度相差最大,增幅为44.4%。这是由于风速增大时,蒸发器内的制冷剂换热量增大,过热蒸气变多;加气体导流装置后,过热蒸气的及时排出使制冷剂流量增加,干蒸现象得到缓解。

图5 加气体导流装置对不同风速下微通道蒸发器出口过热度的影响Fig.5 Effect of gas diversion device on superheat of microchannel evaporator outlet at different wind speeds

2.2 气体导流对微通道蒸发器流动特性的影响

图6所示为加气体导流装置对不同风速下微通道蒸发器压降的影响。由图6可知,加气体导流装置的微通道蒸发器压降在变风速下由11.5 kPa增至21.3 kPa,增幅为85.2%,与不加气体导流装置的微通道蒸发器压降相比,其压降较小,降幅最大达7.4%,线性趋势可看出两者差值逐渐增大。这是由于当风速逐渐增大时,热流密度随之增大,使蒸发器内制冷剂蒸发时间更早,其制冷剂流速更快,使压降迅速增大。而加气体导流装置之后,在进入第二流程之前将部分制冷剂气体经导气管及时导出,降低制冷剂流速,从而使蒸发器压降减小。

图6 加气体导流装置对不同风速下微通道蒸发器压降的影响Fig.6 Effect of gas diversion device on pressure drop of microchannel evaporator at different wind speads

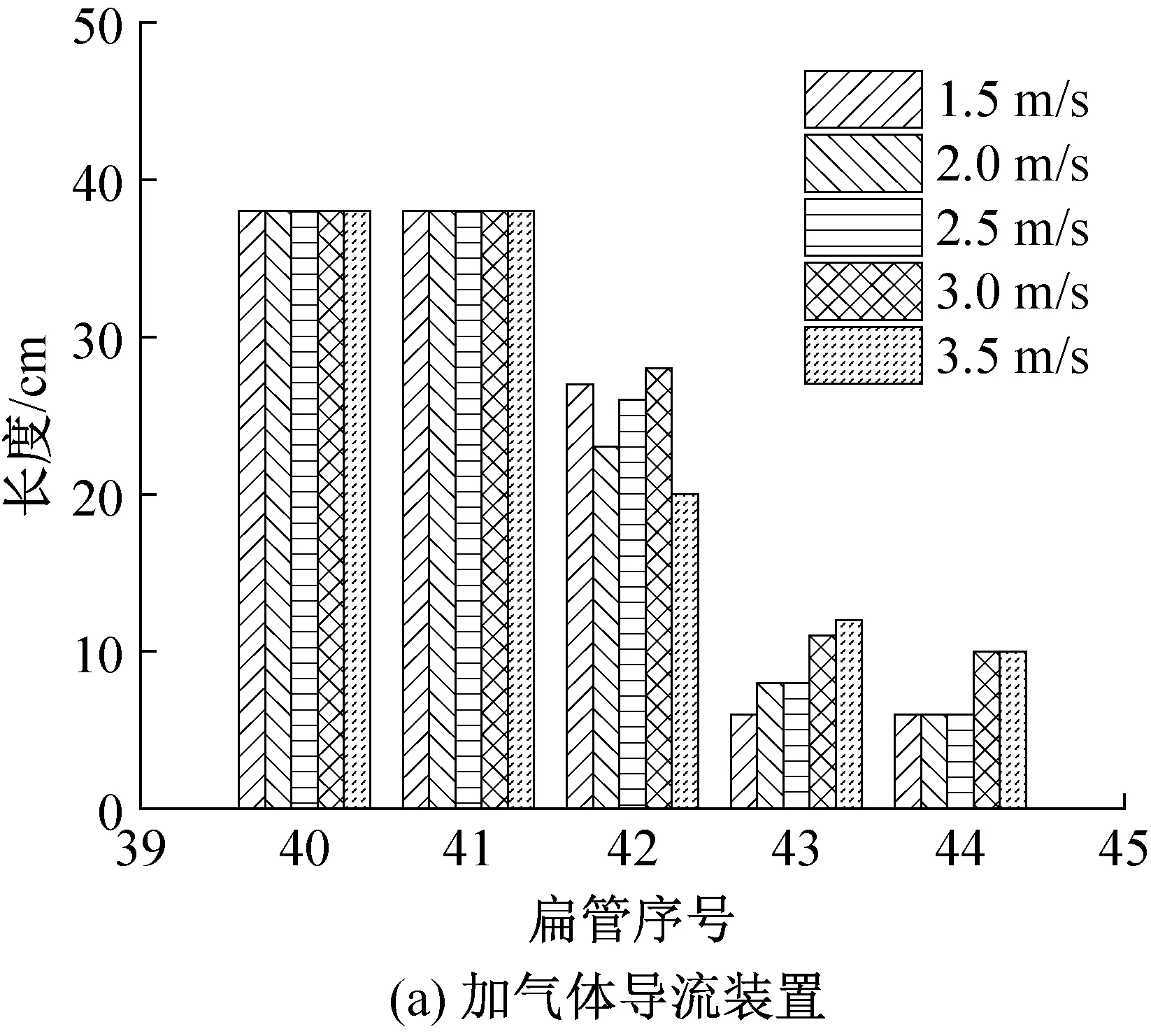

图7所示为不同结构微通道蒸发器第一流程中扁管在不同风速下的两相段长度分布情况。由图7可知,两者的两相段长度变化趋势均先增大后减小。在重力的作用下,第一流程底部存在较多制冷剂而出现过冷区,随着制冷剂的不断蒸发,中间部分扁管两相段逐渐增大,同时由于气体密度小,速度快而聚集在蒸发器顶部,使顶部扁管出现过热现象,两相区对应减小,加导气装置对第一流程中间部分扁管两相段长度影响较小,在36~38 cm间浮动,表现为较好的均匀性。随着风速的增大,换热量进一步加强使更多的制冷剂蒸发,导致其向上的流动阻力增大,两相段长度变短,加导气装置将部分气体导出蒸发器后扁管中气体量减小,制冷剂向上的流动阻力下降,顶部扁管液相流量增加,其两相段长度也随之增加,均匀性得到提升。

图7 不同结构微通道蒸发器第一流程扁管在不同风速下的两相段长度分布情况Fig.7 Two-phase length distribution of flat tubes in the first process of microchannel evaporators with different structures at different wind speeds

图8所示为不同结构微通道蒸发器第二流程中扁管在不同风速下的两相段长度分布情况。由图8可知,第二流程多数扁管全部处于两相状态,其顶部由于大量制冷剂蒸气的存在使制冷剂向上流动的阻力增大,出现过热。在风速大于2 m/s后,加导气装置由蒸发器顶部原本的4根过热扁管降至3根,并且两相段长度随之增加,传热面积得到充分利用,制冷剂分布均匀性进一步得到提高。

图8 不同结构微通道蒸发器第二流程中扁管在不同风速下的两相段长度分布情况Fig.8 Two-phase length distribution of flat tubes in the second process of microchannel evaporators with different structures under different wind speeds

由于微通道蒸发器干蒸较严重的地方一般出现在蒸发器第二流程的顶部扁管,因此,选取最靠近气体导流管的5根扁管,通过计算其两相段长度来表征液相流量分配情况以研究不同风速下第二流程顶部扁管干蒸现象。图9所示为不同结构微通道蒸发器第二流程顶部扁管对不同风速下两相段长度分布的影响。由图9可知,两种结构的扁管两相段长度均随扁管序号的增加而减小,但加气体导流装置的两相段总长度明显大于未加气体导流装置的结构,在风速为3.5 m/s时顶部5根扁管的两相段总长增幅为87.3%。这是由于中间集管内干度随风速的增大而增大,顶部扁管内液相流量进一步减少。而在集管顶部设置气体导流装置将部分气体导出蒸发器后扁管中气体量降低,从而降低集管顶部的压力,流动阻力下降,集管内液位上升,顶部扁管液相流量增大,干蒸面积相应减小使干蒸现象得到了缓解。

图9 不同结构微通道蒸发器第二流程顶部扁管对不同风速下两相段长度分布的影响Fig.9 Effect of flat tube at the top of the second process of microchannel evaporator with different structures on the length distribution of two-phase section at different wind speeds

图10所示为不同结构微通道蒸发器在两个流程中不同风速时的总流量分配不均匀度。由图10可知,两种结构的微通道蒸发器的总流量分配不均匀度整体上均随风速的增大而增大,但加气体导流装置的第二流程不均匀度随风速的增大而减小。这是由于风速增大后换热加强,当气体导出后第二流程制冷剂流量增大,各扁管间的制冷剂分布趋于一致,高风速下效果更显著。其中,加导流装置的不均匀度增幅较小,仅为18.4%,且始终低于传统结构,表现为流量分配更均匀。这是由于随着风速的增大,其热流密度也更大,蒸发器内产生更多气泡,但在气体导出后其制冷剂分配不均匀现象得到改善。

图10 不同结构微通道蒸发器在两个流程中不同风速时的总流量分配不均匀度Fig.10 The total flow distribution inhomogeneity of microchannel evaporator with different structures at different wind speeds in two flows

3 结论

本研究在中间集管中设置气体导流装置,当气体导流管中气相制冷剂的平均流量为微通道蒸发器入口制冷剂流量的1.4%时,对不同风速下的双流程微通道蒸发的强化换热及流动特性进行研究,得到如下结论:

1)风速由1.5 m/s增至3.5 m/s后,由于更多的制冷剂气化后聚集在集管顶部,导致液相制冷剂向上流动的阻力增大,使过热区的范围随扁管序号的增加而增加。将气相制冷剂经导气管导出后,集管顶部气体聚集现象得到缓解从而降低阻力,微通道蒸发器内流体分配更均匀。

2)针对微通道蒸发器的换热性能,不同风速下,两种结构的传热系数、换热量自身增幅均较小,不同结构间差距最大不超过6.9%和0.5%,但加气体导流装置后过热度较低,风速为3 m/s时两种结构的过热度降幅为44.4%,干蒸现象得到缓解。

3)两种结构在风速增加时压降均上升,但加气体导流装置的微通道蒸发器压降更小,两者最大降幅为7.4%。顶部两相段长度较未加导流装置结构,最大增幅为87.3%,同时各扁管间的流量分布趋于一致,双流程微通道蒸发器中液相流量分配不均匀性得到明显改善。

本文受天津市自然科学基金项目(18JCYBJC90300)资助。(The project was supported by the Tianjin Municipal Natural Science Foundation (No.18JCYBJC90300).)