热电冷却微流体芯片的温度响应特性优化研究

2022-10-20孙东方唐景春张秀平刘向农

朱 江 孙东方 高 才 唐景春 张秀平 杨 磊 刘向农

(1 合肥工业大学汽车与交通工程学院 合肥 230009;2 压缩机技术国家重点实验室(压缩机技术安徽省实验室)合肥 230031)

基金项目:国家自然科学基金(52006051,51876053)资助项目。(The project was supported by the National Natural Science Foundation of China (No. 52006051 & No. 51876053).)

收稿日期:2021-08-11;修回日期:2021-11-08

近年来,随着微加工技术的发展,微流体器件在细胞研究、液滴生成及破裂分析和PCR分析中显示出巨大的优势[1-2]。在对微流体的操控过程中,不仅要准确地控制流体的成分比,还必须精确地进行温度调控[3]。目前针对微流体的升温控制已有一些成功的探索,如集成电阻丝加热,微波加热和红外加热等[4-5]。这些方式虽然能满足室温以上的单向温度操控,但对于微流体芯片内的降温需求仍存在一些局限性,如微流体芯片冰核形成、细胞分析等。由于微流体芯片的体积非常小,传统的制冷方法并不能较好地实现片上的快速、精确控温。

基于珀尔贴效应的热电制冷技术,在直流电流驱动下实现能量转换,可提供精确温控,且具有尺寸可控、易集成、成本低、响应快等优点[6-7],在微流体的温度调控方面优势显著,受到国内外相关行业的高度关注[8-9]。A. E.Sgro等[10]使用热电制冷器(thermoelectric cooler, TEC)对微流体芯片局部降温,在微流体通道内制作了一个冰阀,并实现了包裹在流动液滴中单个细胞的快速冷冻。C. G. Velve等[11]将TEC冷却后的液体流经酵母细胞的上方,以实现对酵母细胞温度的控制,该方式通过冷却介质间接调控微流体的温度变化。Han Chao等[12]设计了一种与倒置光学显微镜兼容的TEC控温设备,将4个TEC分布在微流体芯片周围,并留出中间的透光孔,以观察中心样品区域。

本文以样品观测微流体芯片(用于观测液滴或细胞的生成及保存)为依托,设计了基于异型结构TEC的微流体芯片温度控制系统,建立了热电冷却微流体芯片的多物理场仿真模型,并根据实验测量获得TEC的物性参数。通过多物理场仿真方法对TEC的制冷性能进行分析,并与实验结果对比,验证该模型的准确性。最后,探讨该温度控制系统的动态响应特性,并对其进行优化,为热电制冷技术在微流体芯片温度调控中的应用提供指导。

1 理论模型

1.1 基于热电制冷的微流体芯片温控模型

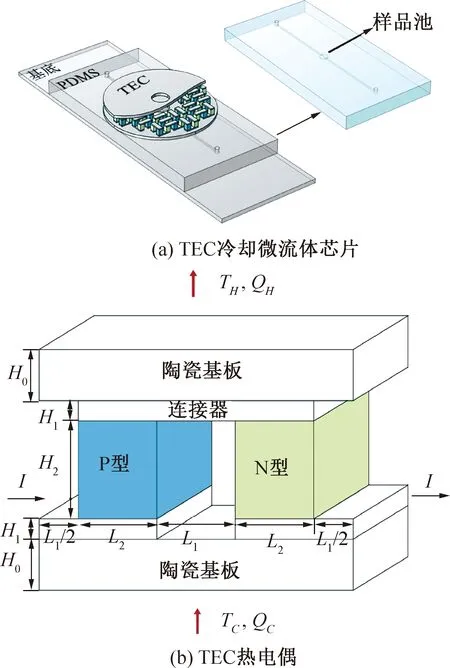

为在温度调控的同时实现目标区域的光学观察,本文采用定制的带孔异型结构TEC冷却微流体芯片,如图1(a)所示。其中,微流体流道宽度为300 μm,中央样品池直径为1 mm,流道的长度为20 mm,流道的深度为300 μm。该微流体装置由聚二甲基硅氧烷(PDMS)和载玻片基底组合制成。TEC外径为25 mm,孔径为4 mm。

TEC为固态器件,内部由多对P、N型半导体热电偶组成,当施加直流电到半导体元件阵列时,由于珀尔贴效应,热电偶的一端吸热,产生冷却效果,另一端向周围环境释放热量[13]。本文定制的TEC由42对半导体热电偶电串联且热并联组成。考虑到半导体热电偶的热特性和电特性具有周期性,只选取一对热电偶元件进行分析,如图1(b)所示。图中,QC为冷端吸收热量,QH为热端释放热量,L1为热电臂的截面边长,L2为热电臂的间距,H0、H1和H2分别为陶瓷板、连接器和半导体的厚度,尺寸如表1所示。

图1 几何模型Fig.1 The geometric model

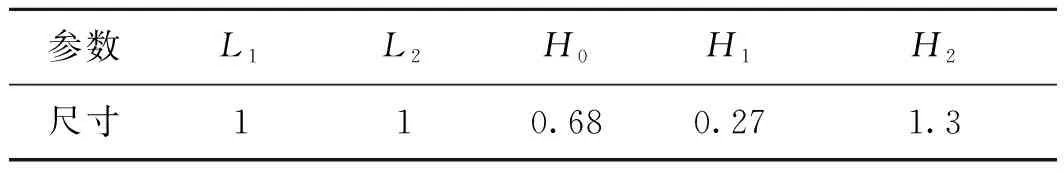

表1 热电偶几何尺寸Tab.1 Geometry size of thermocouple 单位:mm

1.2 热电制冷能量转换与输运方程

建立TEC的热模型,计算过程采用绝对温标,采用如下假设[14-15]:

1)与TEC制冷量相比,辐射的热损失很小,因此忽略辐射的热损失。

2)假定陶瓷基板和金属连接器的热物性与温度无关。

3)所有接触面都考虑接触热阻,半导体和连接器之间考虑接触电阻。

对于连接器、P型和N型半导体,稳态能量方程可表示为:

(1)

通过增加一个瞬态项,可以在稳态的基础上建立瞬态模型:

(2)

等式(1)左侧第二项和第三项分别为焦耳热和汤姆逊热。β可以表示为:

(3)

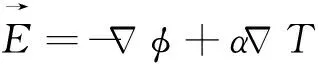

值得注意的是,恒定的塞贝克系数意味着汤姆逊效应被忽略。从理论上讲,当半导体内部发生高温梯度时,汤姆逊效应不可忽视。电势是半导体中电子和空穴之间的驱动力,可以通过求解下式得到:

(4)

φ可以用式(5)计算出电场:

(5)

式(1)和式(2)中电流密度向量的计算式:

(6)

在实际情况中,热电材料的热物性通常具有温度依赖性[16-17]。因此,在本模型中,导热系数、电导率和塞贝克系数都被认为是温度的函数:

α(T)=a0+a1T+a3T2

(7)

σ(T)=b0+b1T+b3T2

(8)

λ(T)=c0+c1T+c3T2

(9)

式中:α(T)、σ(T)和λ(T)分别为半导体材料与温度相关的塞贝克系数、、电导率和导热系数,a0、a1、a2、b0、b1、b2、c0、c1、c2为通过实验数据确定的拟合参数。

(10)

2 实验方案

2.1 实验装置

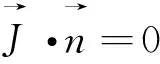

搭建了基于热电制冷的微流体芯片温度调控实验测试系统,如图2(a)所示,实验采用定制带有微孔的异形结构TEC冷却微流体芯片,如图2(b)所示。温度控制系统包括循环水冷却器、数据采集仪、基于Arduino微控制器的比例积分微分(PID)控制器及直流电源等。图2(c)中红点表示布置的测温点,为准确测量样品池中的温度,加工过程中在微流体芯片的侧边预设边长0.3 mm的孔,埋设微型T型热电偶,用于测量样品池中的温度。实验与仿真结果均采用摄氏温标。

图2 实验系统图Fig.2 Experimental system

2.2 误差分析

实验误差主要包含两个方面:一方面是由实验设备的精度导致,属于系统误差,无法避免,需要对实验设备的参数进行误差分析。本实验的仪器精度如表2所示,微流控芯片温控系统温度测量的误差分析如下:

TEC和微流控芯片的温度均通过T型热电偶测得,通过数据采集仪在电脑中进行收集并分析,根据该热电偶的性能参数,查得测温范围为-200~200 ℃,不确定度为0.5 ℃,同时数据采集仪有1 ℃的不确定度,因此实验设备的相对误差η1为:

表2 实验设备误差Tab.2 Experimental instruments uncertainty

(11)

式中:x1、x2分别为热电偶和数据采集仪的不确定度,℃;m1为热电偶量程,℃。

实验中,系统测量范围为-30~40 ℃,测量的最大误差值κ为0.15 ℃,相对于实验量程的误差η2为:

(12)

式中:m2为实验所需量程,℃。计算可得,η1为0.375%,η2为0.214%,均在实验允许的范围内。

另一方面是实验操作者导致的随机性误差,实验中进行多次重复实验,减少随机误差对实验结果带来的影响。

3 结果与讨论

3.1 实验结果

PID控制器在TEC中得到广泛应用,依据L. L. Josephson等[18]的测试条件,用PID控制器将TEC的冷端温度tC设定在5 ℃。热电冷却微流体芯片的温度响应曲线如图3所示。由图3可知,TEC冷端在70 s内从室温达到稳定温度。TEC热端的热量由循环冷却水带走,使热端温度迅速稳定。但由于PDMS的低导热特性,微流体芯片热响应较慢,微流体芯片的样品池需要超过160 s的时间才能达到7.5 ℃的稳定温度,远低于TEC冷端降温速率。在基于热电制冷的温度控制中,TEC的制冷温度及降温速率至关重要,因此,本文进一步分析稳态电流下TEC及微流体芯片的降温特性。

3.2 仿真模型验证

为了分析TEC及微流体芯片的温度响应特性,并对该温控系统进行优化,建立了热电冷却微流体芯片的多物理场仿真模型。

根据聂山钧等[19]的方法,利用非线性最小二乘法提取材料参数,该方法可以提取出TEC的3个重要参数(240~310 K):

α=3.73×10-4-1.70×10-6T+3.43×10-9T2

(13)

σ=5.39×10-5-3.55×10-7T+6.58×10-10T2

(14)

λ=2.583+2.97×10-3T-1.56×10-5T2

(15)

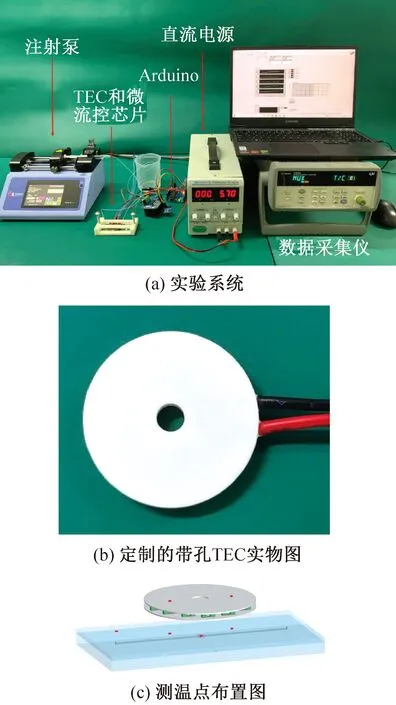

在仿真分析前,首先在最佳工作电流4.4 A下,对模型进行网格独立性验证。采用M1(12 804个网格)、M2(23 842个网格)、M3(37 907个网格)、M4(64 027个网格)、M5(86 892个网格)、M6(229 797个网格)和M7(397 398个网格)7个网格系统进行网格独立性验证。图4所示为在7种不同网格系统下TEC的冷热端温差Δt和热端的温度tH,其中Δt=tH-tC。由图4可知,当网格数超过M4之后,计算结果几乎不变,表明所使用的数值结果与网格无关。因此,在不损失精度的情况下节省计算时间,本研究采用M5网格系统。

图4 网格独立性检验结果Fig.4 Grid independence test results

样品池温度tsample变化和TEC的Δt仿真分析结果与实验数据对比如图5所示,随着TEC的驱动电流逐渐增大,tsample随驱动电流的增加先降低后升高,当电流为4.4 A时tsample最低,此时为TEC最佳工作电流,TEC的冷端也达到最低温度。在最佳工作电流4.4 A下,对比仿真计算结果和实验数据,tsample测量值与仿真所得结果的回归分析决定系数R2为0.997 5,TEC的Δt测量值和仿真值的回归分析决定系数R2为0.995 9,说明建立的多物理场模型预测精度较高。

图5 数值模拟与实验结果对比Fig.5 Comparison of numerical simulation and experiment results

3.3 瞬态传热分析

由于PID控制对tsample的反馈信号响应时间有很高的需求,为分析该TEC对tsample的冷却特性,本文从瞬态过程进行分析。

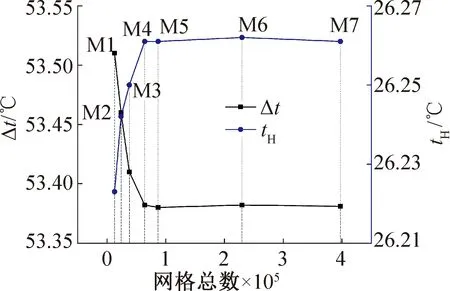

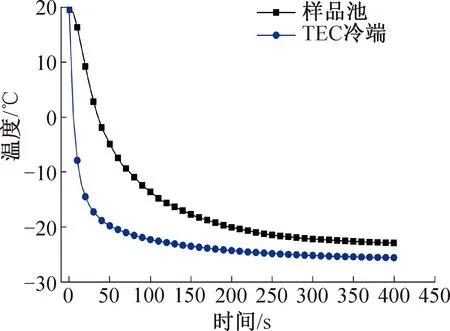

在施加恒定的4.4 A电流情况下,TEC工作稳定后的温度分布云图如图6所示,此时TEC的tC可达到-27.9 ℃,tsample可达到-24 ℃。图7所示为TEC的tC和微流体芯片tsample响应情况。由图7可知,TEC的冷端温度在第50 s时达到-20 ℃的期望目标温度,这一段的降温特性决定了控制系统的动态调节时间。而微流体芯片tsample直至第200 s才达到该温度,这是由于PDMS的低导热系数(0.15 W/(m·℃))[20],冷量传导至样品池的时间很长,过长的温度响应迟滞时间会显著影响PID控制达到稳定时间。

图6 恒定电流下温度分布云图Fig.6 Temperature distribution under constant current

图7 恒定电流下的温度响应曲线Fig.7 Temperature response under constant current

3.4 聚冷结构对冷却效果的影响

由图7可知,TEC冷却微流体芯片时,微流体芯片内部样品池的热响应速率明显低于TEC冷端,而这也会影响温度调控的速率和精度。因此,本文提出一种带有聚冷结构的微流体芯片热电冷却系统,旨在将TEC的冷量集中在微流体芯片样品池目标区域。图8(a)和图8(b)分别为配备了T型聚冷结构和圆台型聚冷结构的热电冷却系统的温度场分布云图。T型聚冷结构上部直径为25 mm,高度为1 mm;下部直径为14 mm,高度为4 mm;总高度为5 mm。圆台型聚冷结构的上底为25 mm,下底为14 mm,高度为5 mm。此外,基于透光观察的前提,聚冷结构的材料必须为透明,且要有较好的导热性,本文采用透明的氧化铝作为聚冷结构材料,其基本物性参数[21]如表3所示。

表3 物性参数Tab.3 Material parameters

图8 引入聚冷结构后的温度分布Fig.8 Temperature distribution with concentrated cooling structure

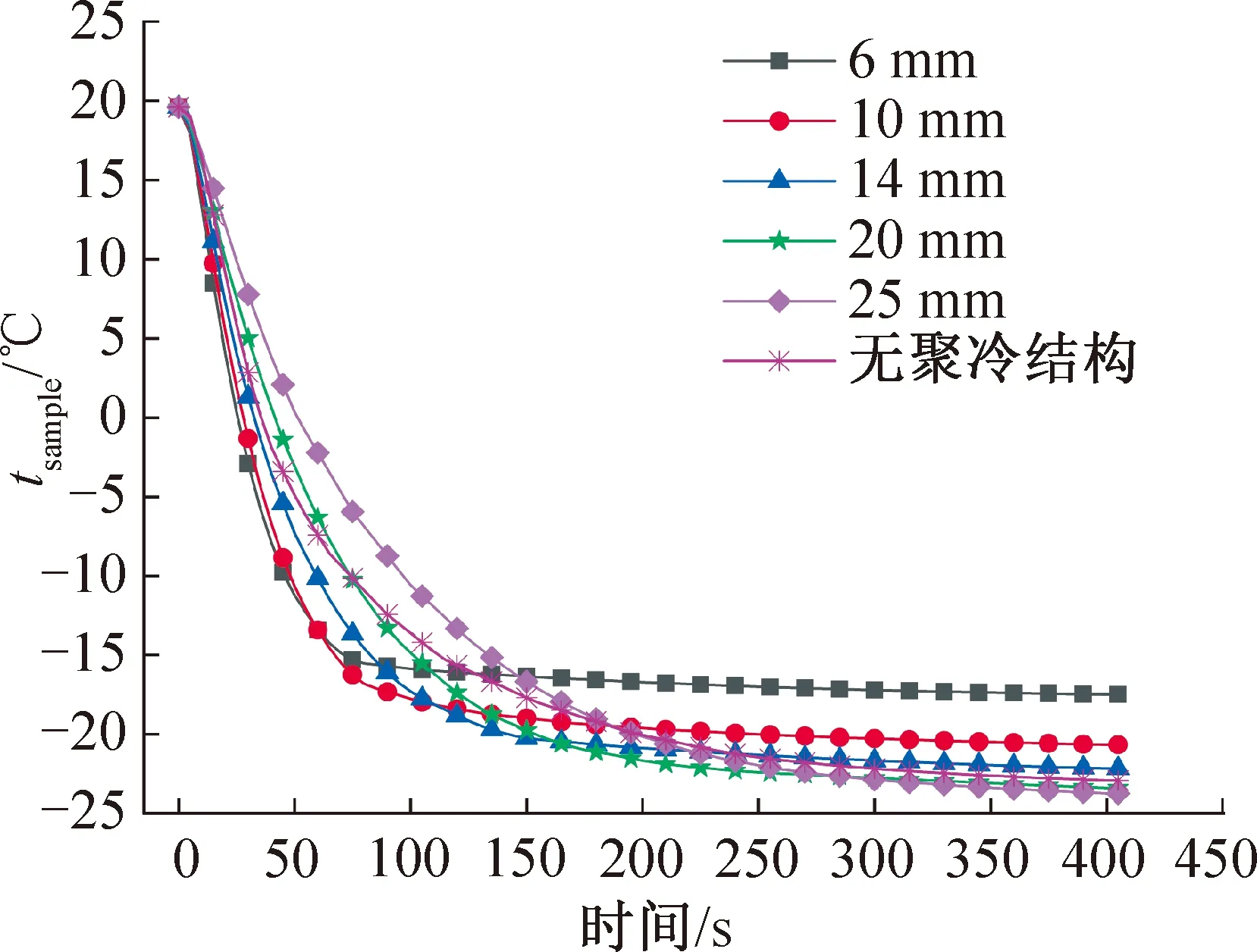

图9所示为引入聚冷结构后,样品池的温度响应特性曲线。其中,T型和圆台型的聚冷结构的下底直径均为10 mm。由图9可知,引入聚冷结构后,微流体芯片中样品池的降温速率显著提高,圆台型和T型聚冷结构均可减少TEC对微流体芯片样品池的冷却时间。T型和圆台型聚冷结构均在10 s达到最快的冷却速率,此时T型聚冷结构的降温速率为0.88 ℃/s,圆台型聚冷结构降温速率为0.74 ℃/s,随后样品池的冷却速率变缓。在第140 s之后,T型聚冷结构和圆台型的聚冷结构对于样品池的降温表现几乎相同。圆台型的聚冷结构的体积(1.276 cm3)大于T型聚冷结构(0.805 cm3),这带来更大的热容,导致在施加了恒定电流的前140 s内,T型聚冷结构的降温速率明显快于圆台型聚冷结构,可以显著缩小tsample的稳定所需时间,这在控制系统中,可以显著减少温度反馈的迟滞性,带来更好的控温动态响应效果。

图9 聚冷结构对降温速率的影响Fig.9 Effect of concentrated cooling structure on cooling rate

此外,由于引入聚冷结构会给系统带来额外热阻,导致tsample略高于未引入聚冷结构时的tsample。在第400 s时,带有T型聚冷结构的tsample比无聚冷结构高2.47 ℃,带有圆台型聚冷结构的tsample比无聚冷结构的tsample高2.32 ℃。T型结构和圆台型结构两者所能达到的最低温度几乎一致。

通过分析可知,与圆台型相比,具有相同下底面积且体积更小的T型聚冷结构在提升降温速率的同时,对最低温度值的负面影响较小。因此,本文重点对T型聚冷结构进行了优化研究。

图10所示为不同下底直径的T型聚冷结构对微流体芯片中样品池降温速率的影响。由图10可知,T型聚冷结构的下底直径越小,样品池中央的降温速率越快,达到稳定的时间越短。这是由于聚冷结构的上底面积不变,下底面积较小,因此下底的热流密度显著增大。此外,由于聚冷结构也具有热容,过大的聚冷结构,例如下底直径为20 mm和25 mm时,反而会给降温速率带来负面影响,使降温速率下降。当下底直径为14 mm时,T型聚冷结构在样品池达到-21 ℃之前均快于未配备聚冷结构的TEC冷却系统,且最快可以减少45 s的温度响应时间,节约30%的响应时间。同样,下底直径为10 mm时,可针对于-20 ℃以上情况,且最快可以减少55 s(40.7%)的温度响应时间。虽然更小的聚冷结构的下底直径(6 mm)可以在90 s时达到较为稳定的温度表现,但其过小的下底直径带来了更大的热阻,导致在相同的TEC工作电流下,样品池所能达到的最低温度略有升高。因此,下底直径为10 mm和14 mm的T型聚冷结构表现出较好的兼容性。

图10 不同下底直径的T型聚冷结构的冷却效果Fig.10 Cooling effect of T-shaped concentrated cooling structure with different bottom diameters

4 结论

本文设计了基于热电制冷的微流体芯片温度控制系统,研究了该温度控制系统的温度响应特性;并针对样品池温度响应迟滞问题,提出聚冷结构,显著提升该温控系统的温度响应速率,有效减少了温度控制系统的响应时间,得到结论如下:

1)引入聚冷结构之前,TEC冷端和样品池温度最低可达到-27.9 ℃和-24 ℃,且分别在第50 s和200 s达到控制调节期望温度,但微流体样品池的降温速率远小于TEC冷端的降温速率。

2)引入聚冷结构,可以显著提升微流体芯片样品池的降温速率;T型聚冷结构相比于圆台型聚冷结构,具有更好的降温效果,在控制系统中,可以显著减少温度反馈的迟滞性,带来更好的控温动态响应效果。

3)对于T型聚冷结构,下底直径越小,降温速率越大,但冷量损失也越大。下底直径为14 mm和10 mm的T型聚冷结构表现出较好的兼容性,可分别将温度响应时间减少30%和40.7%,冷量损失样品池最低温度分别提高了3 ℃和4℃。

符号说明

tC——TEC冷端温度,℃

tH——TEC热端温度,℃

Δt——TEC冷热端温差,℃

tsample——样品池温度,℃

T——温度,K

λ——导热系数,W/(m·℃)

σ——电导率,S/m

J——局部电流密度,A/m2

β——汤姆逊系数,W/(A·K)

α——塞贝克系数,V/K

φ——塞贝克电势,V

E——电场,V/m

本文受中央高校基本科研业务费专项资金(JZ2021HGTB0093)和压缩机技术国家重点实验室(压缩机技术安徽省实验室)开放基金(SKL-YSJ201914)资助。(The project was supported by the Fundamental Research Funds for the Central Universities (No. JZ2021HGTB0093) and the State Key Laboratory of Compressor Technology (Anhui Laboratory of Compressor Technology) (No. SKL-YSJ201914).)