干式蒸发器制冷剂分配模拟分析与优化

2022-10-20叶安琪王吉进陈传宝江辉民

叶安琪 王吉进 钟 衡 陈传宝 江辉民 倪 龙 姚 杨

(1 哈尔滨工业大学建筑学院 哈尔滨 150006;2 寒地城乡人居环境科学与技术工业和信息化部重点实验室 哈尔滨 150006;3 中国民航机场建设集团有限公司西北分公司 西安 710075;4 南京五洲制冷集团有限公司 南京 211000)

近年来,随着制冷行业能耗的不断上升,推进绿色高效制冷已成为各国促进节能减排、应对气候变化的重要且迫切的措施。通过改进制冷系统中一些重要部件的性能可以提高制冷系统的效率,促进制冷行业的节能减排。蒸发器是制冷系统中必不可少的设备,常见的有满液式、干式、降膜式等。干式蒸发器具有制冷剂流速高且充注量少、系统稳定、回油效果好、冷量损失少、换热管不易发生冻结等优点[1-2],因此广泛应用于空调制冷领域。但相关研究发现,制冷剂分配不均匀、蒸发温度过低、折流板间隙泄漏等是制约干式蒸发器传热效率提升的主要因素[3-4]。

制冷剂分配不均的影响尤为严重:一是由于蒸发器的传热面积不能得到充分利用,使设备传热效率低下[5];S.Lalot等[3]研究指出,制冷剂分布不均会引起制冷量下降25%。二是蒸发器换热管出口过热度通常作为系统膨胀阀的反馈控制信号,而供液量多的支管出口可能带液,会引起系统震荡[6-7]。由于气液两相流动的复杂性,影响两相流分配的因素较多,例如,分液器的几何参数及流动入口条件[8]。现有研究分析了分液器的截面形状、支管的位置及数量、入口速度、两相流流型对分液均匀性的影响[9-10]。此外,E.Ishii等[11]发现在多支路分液器中重力会对分液产生重要影响。A.T.Wijayanta等[12]实验表明制冷剂的种类、性质等也会影响分液器的性能。在众多因素的影响下,目前还没有一种通用的物理方法来描述分液器内的流动状况以及预测两相流的分布。

干式蒸发器制冷剂分配的优化不仅可以提高制冷系统的效率,还可以减少设备体积、降低制造成本,在工程应用中具有重要意义。因此,通过对典型干式蒸发器样本进行气液两相制冷剂分液的数值模拟,利用计算结果指导分液结构的设计,本文提出两种优化制冷剂分液的新方案,并且由数值模拟验证了优化后的分液效果,结合对优化方案的传热数值计算,分析了在制冷剂分配优化后干式蒸发器换热性能的改善情况。

1 数值模拟方法

1.1 干式蒸发器模型

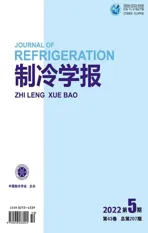

蒸发器结构如图1所示。换热管束为铜管,型号为Φ12.7×0.6 mm,换热管间距为18 mm,制冷剂侧管程数为4,总换热管数为264,上、下缺口含管数为46,管板厚25 mm。

图1 蒸发器结构Fig.1 Evaporator structure

1.2 干式蒸发器分液模型及优化方案

1.2.1 干式蒸发器入口分液模型

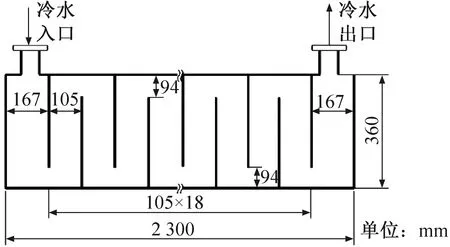

干式蒸发器样本制冷剂进出口如图2(a)所示。本文数值模拟主要研究蒸发器入口段制冷剂分液均匀性,故选取换热管第一管程的支管进行建模,建立的几何模型如图2(b)所示,具体尺寸如图2(b)~(d)所示,由主管进入的制冷剂在分液腔体中扩散掺混后进入支管,与载冷剂换热。

图2 干式蒸发器制冷剂进出口示意及入口分液模型(单位:mm)Fig.2 Refrigerant inlet and outlet of dry evaporator and inlet distribution model (unit: mm)

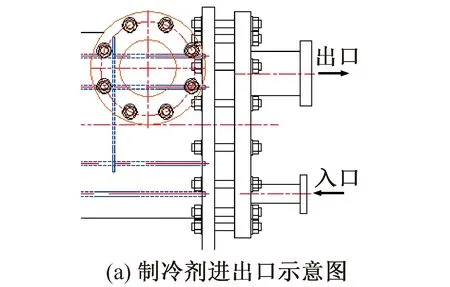

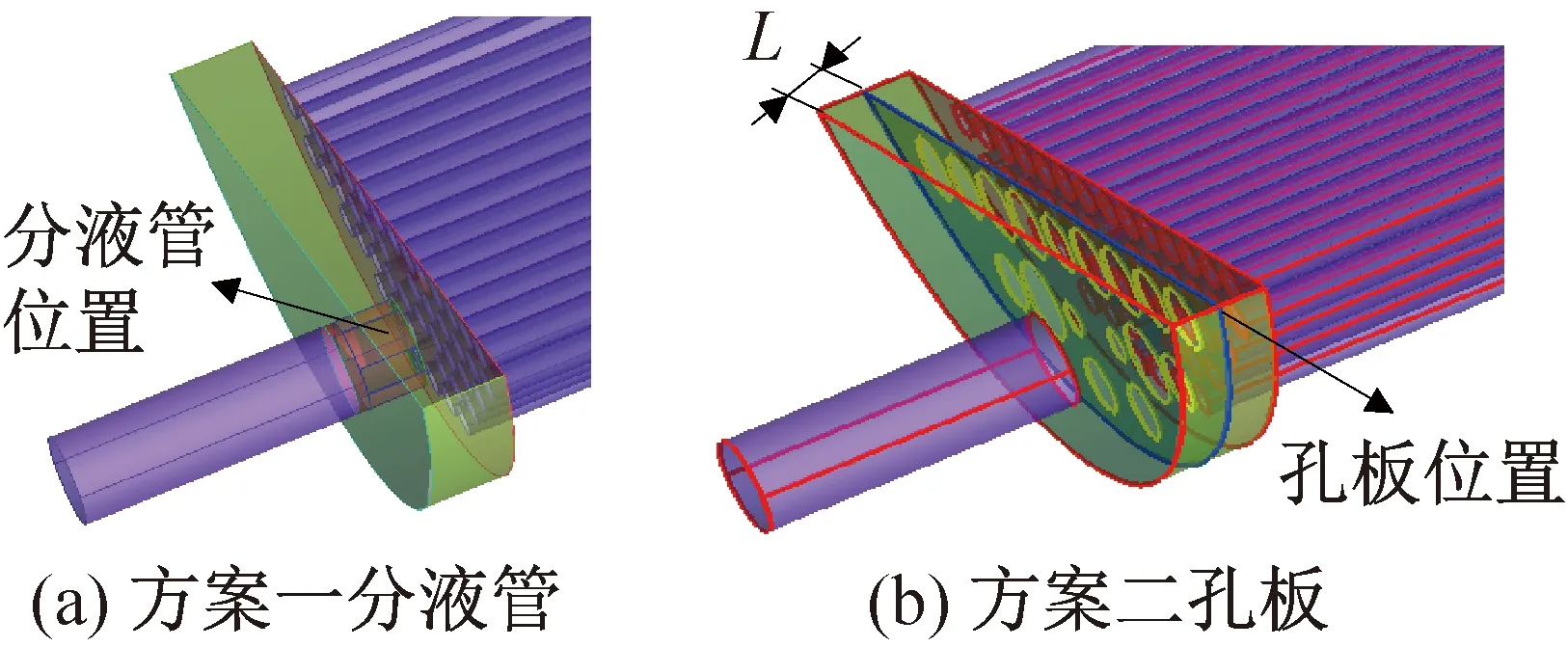

1.2.2 干式蒸发器分液优化方案

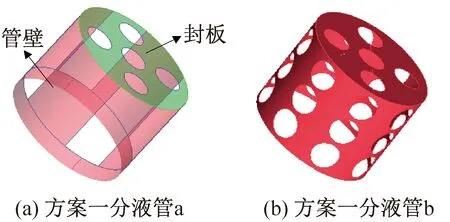

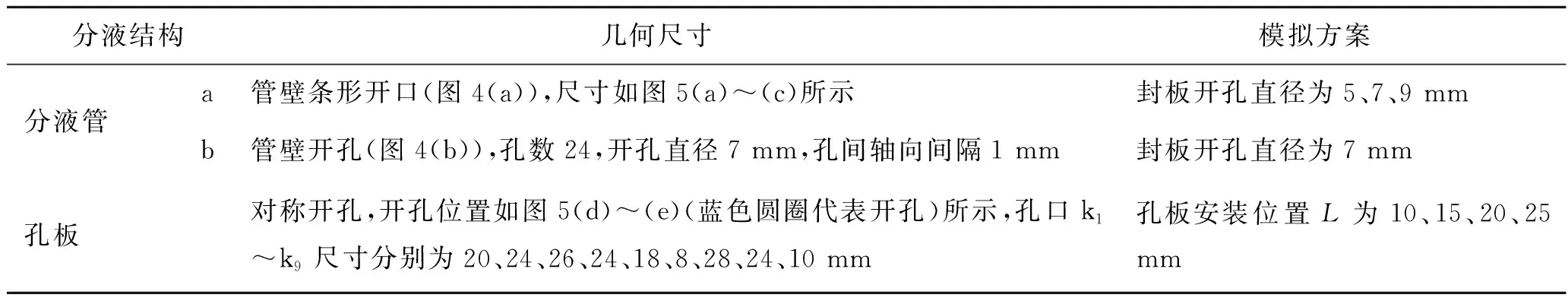

为了提高制冷剂分配的均匀性,本文提出了分液管和孔板两种不同的分液方案(图3),并设计了两种分液管结构模型(图4),两种分液方案的设置如表1所示。根据支管流量模拟结果,调节孔板孔径使各孔口通过的制冷剂接近,各换热管的制冷剂分配也将趋于均匀,由此确定各孔口的相对大小。

图3 两种分液方案Fig.3 Two distribution schemes

图4 两种分液管模型Fig.4 Two dispenser models

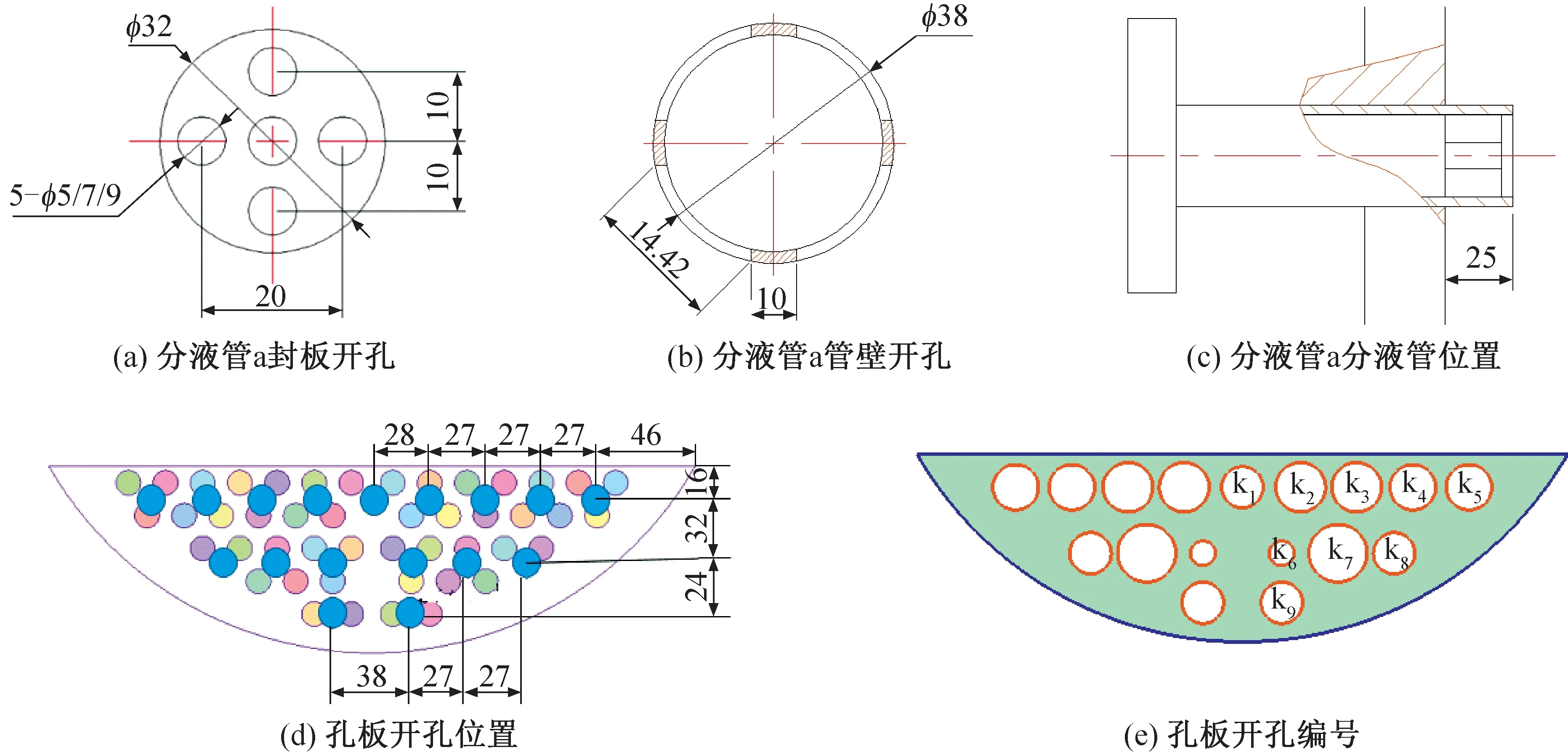

表1 分液优化方案设置Tab.1 The settings of distributing optimization schemes

图5 各模型几何尺寸示意图Fig.5 Geometry of each model

1.3 控制方程与边界条件

为方便建模与求解,需进行如下假设:1)流场内流体均为不可压缩牛顿流体;2)入口流速和温度分布均匀;3)忽略压力变化对物性参数的影响。

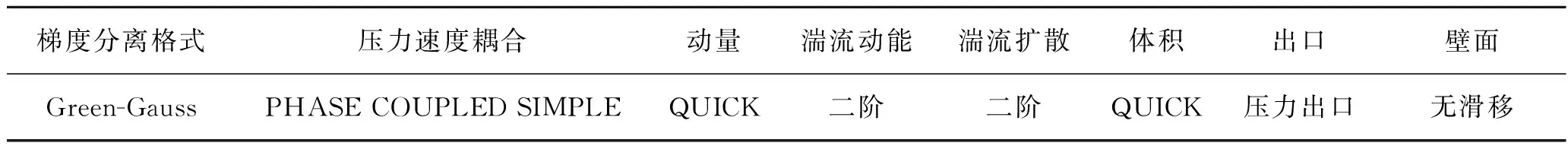

研究表明Eulerian模型在模拟两相流的气液分离现象与实验结果吻合良好[13-15],所以本文选用Eulerian模型作为两相流模型;因该蒸发器内制冷剂流场完全为湍流,标椎k-ε作模型用于湍流计算精度合理,故采用标准k-ε湍流模型。此外,本文数值模拟主要关注制冷剂分配是否均匀,过程不涉及传热,关闭了能量方程。控制方程如下:

连续性方程:

(1)

动量守恒方程:

(2)

式中:ρ为流体密度,kg/m3;u为速度,m/s,下标i、j为矢量的分量;μ为动力黏度,N·s/m2;p为压力,Pa;ρgi、Fi分别为重力体积力和其他体积力(如源于两相之间的作用),N/m3。

制冷剂采用R22,制冷剂节流后干度为0.2,采用质量流量入口,入口流量为1.7 kg/s,制冷剂物性参数根据设计蒸发温度2 ℃,利用REFPROP软件查询。计算出制冷剂蒸气的体积分数远大于液相制冷剂,因此设置气相为连续相,而制冷剂液滴为离散相[16]。考虑求解的稳定性及收敛性,求解算法具体设置如表2所示。

表2 算法设置Tab.2 Algorithm settings

1.4 网格独立性验证

干式蒸发器入口制冷剂分液模型的网格处理采用混合网格,分液腔体隔板采用非结构四面体网格,流体边界层处采用六面体结构网格,主管及各支管采用高质量结构化网格。当支管数量较多时,通常采用各支管流量的均方差作为均匀性评价指标[17],反映各支路与平均流量的偏移程度,表达式为:

(3)

式中:qi为第i根支管的质量流量,kg/s;qv为各支管的平均流量,kg/s。

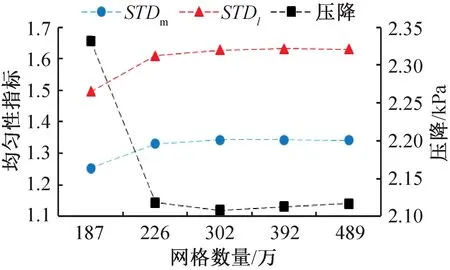

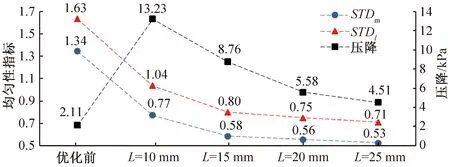

对于气液两相制冷剂的分配研究,本文数值模拟主要关注混合相流量均方差STDm、液相流量均方差STDl以及压降。网格独立性验证结果如图6所示,当网格数量从392万再增加时,STDm、STDl及压降的变化量均在1%以内,可认为数值模拟结果将不再随网格数量的增加而产生较大变化。

图6 网格独立性验证结果Fig.6 Results of grid independence verification

1.5 模型验证

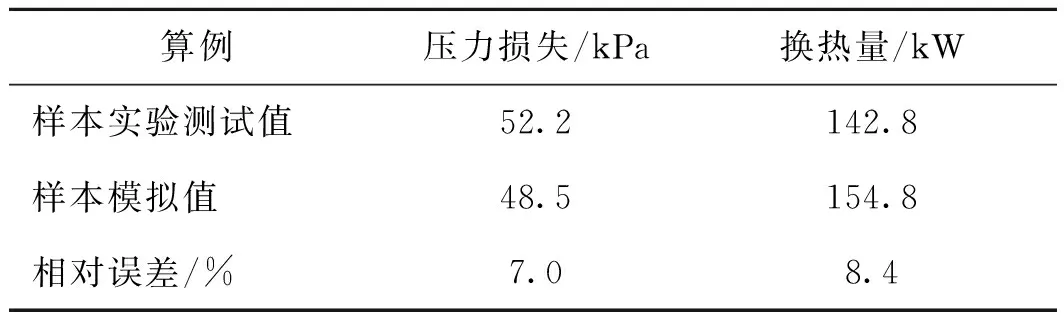

由于制冷剂流量不易测量,气液两相制冷剂分配的直接实验验证非常困难,采用间接验证方法,即通过测量干式蒸发器的整体压力损失和换热量进行验证。当蒸发温度为2 ℃,出口过热度为2.5 ℃,水侧冷水进口温度为12 ℃,冷水出口温度为7 ℃时,样本实验测试值和模拟值的对比如表3所示,压力损失和换热量的相对误差分别为7.0%和8.4%,说明计算较为准确。需要说明的是,因完整的蒸发器结构复杂,换热管数量多,网格数量庞大且划分困难,数值模拟耗时长,需要的计算资源过大,而沸腾换热过程经验公式计算结果与实验结果相差较小[18-19],故在传热系数计算时,根据模拟的制冷剂分配结果,采用相关经验公式[20]对样本干式蒸发器进行传热计算。

表3 模型验证结果Tab.3 Results of model verification

2 模拟结果与分析

2.1 干式蒸发器入口制冷剂分配模拟结果

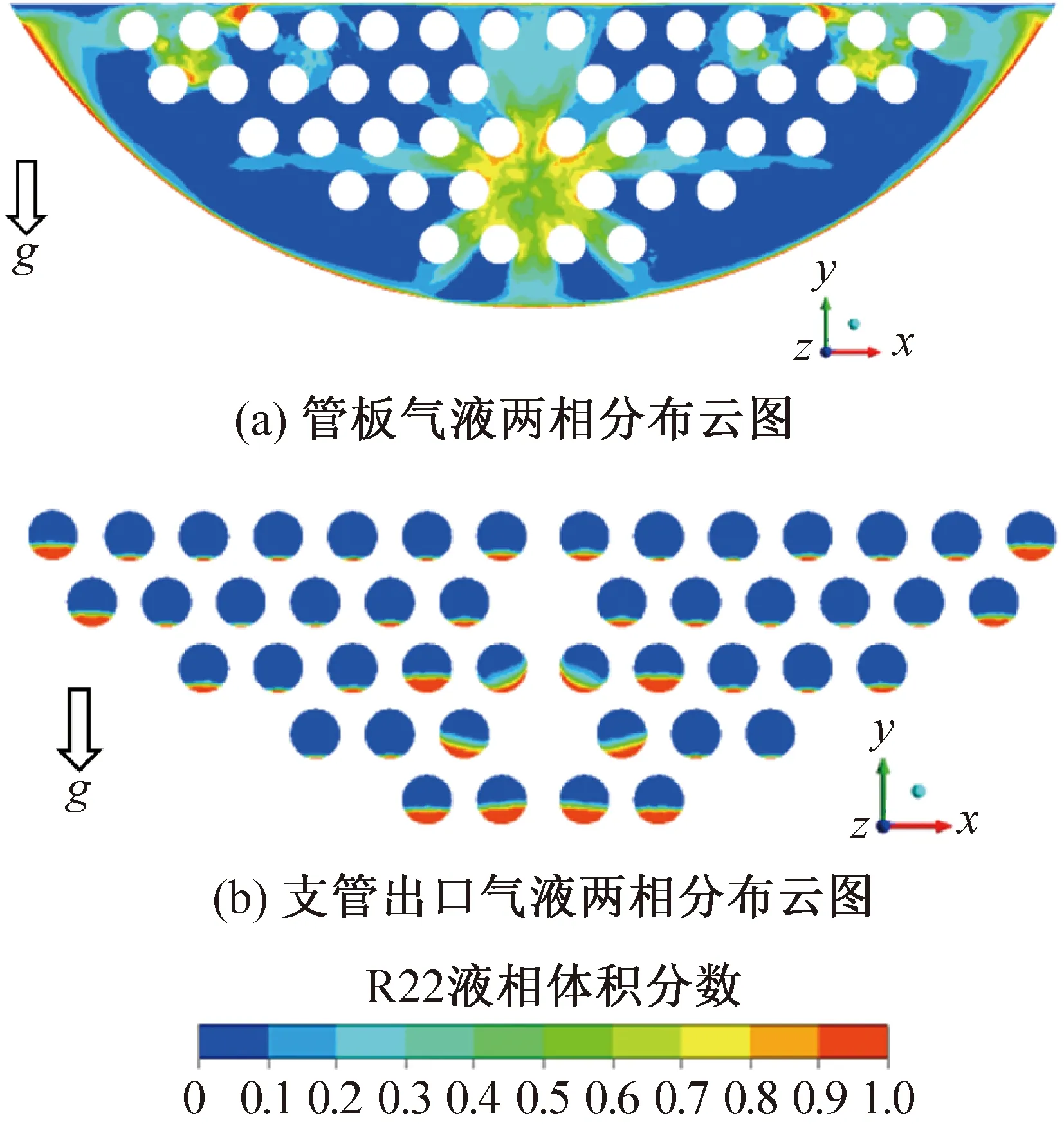

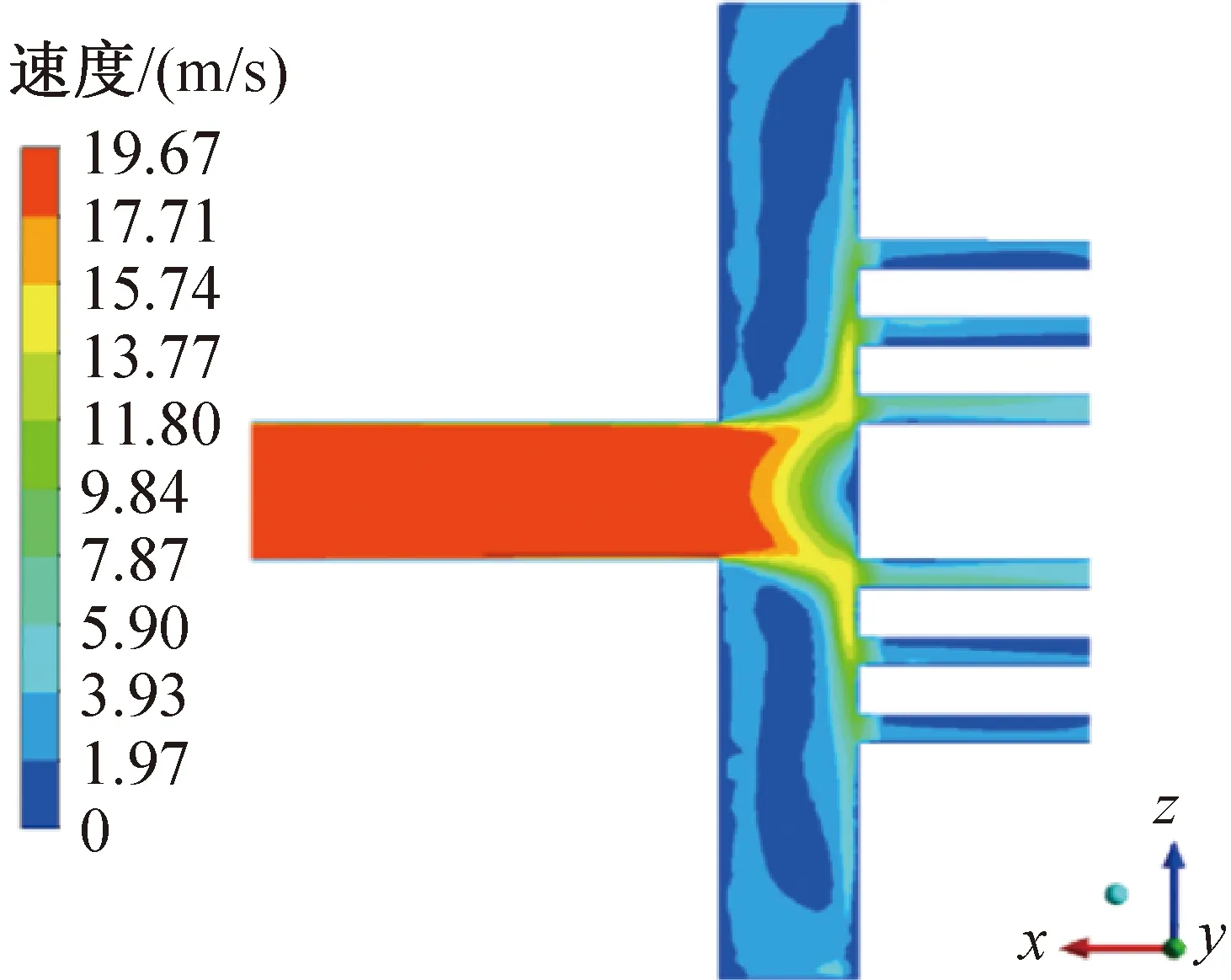

干式蒸发器样本模拟结果如图7所示。由管板上的液相分布云图(图7(a))可以直观地看出气液两相制冷剂的分离现象:气液两相混合物进入分液腔体后,撞击在管板上向四周分散,由于惯性力及壁面摩擦力的作用,液滴聚集在壁面上而发生气液分离;另一方面,气液分布在重力方向上无明显差异,说明重力并非引起气液分离的主要因素;气液两相密度不同,撞击壁面时受到的惯性作用及摩擦作用才是导致气液分离的主要因素。图7(b)展示了各支管出口制冷剂的分配情况。支管入口的气液两相制冷剂是混合的,两相流在流动过程中充分发展,受重力影响发生气液分层。总体上各支管制冷剂分配明显不均匀但具有显著的对称性,正对主管的支管液相制冷剂含量明显多于其他支管,靠近分液腔体侧壁面的支管在壁面摩擦力作用下液相制冷剂含量也较多。

图7 样本蒸发器的制冷剂分布云图Fig.7 Refrigerant distribution of sample evaporator

根据模拟结果,统计各支管出口气液混合相及液相的质量流量,由式(3)可得:STDm=1.34,STDl=1.63。各支管液相制冷剂的均方差大于混合相制冷剂的均方差,说明液相制冷剂的分配均匀性比混合相更差。此外,气液两相制冷剂的压力损失为2.113 kPa。

2.2 分液管对蒸发器入口制冷剂分配的影响

由2.1节模拟结果可知分液具有对称性,为了降低计算成本、加快计算速度,在分液管的计算中,仅计算图7中一半的管板和支管。增设分液管后蒸发器支管出口的制冷剂分布情况如图8所示,总体上中间支管和近壁面支管的液相制冷剂含量大于其他支管,制冷剂的分配仍然存在不均匀,但对比样本(图7)有了一定改善。对分液管制冷剂流动和分配的改善程度进行了量化分析,如图9所示。与优化前相比,增加分液管提升了制冷剂分配均匀性和压降水平,且分液管管壁开孔(方案一b)比条形开口(方案一a)改善效果更显著,其STDm及STDl相对样本分别降低了56.7%和51.5%,但压降增大也更为显著,增大了9.533 kPa。这表明管壁均匀开圆孔后,制冷剂能从孔中更均匀地喷洒流出。此外,制冷剂分配的均匀性与封板孔径有关,孔径每增加2 mm,STDm及STDl分别平均下降8.7%和6.6%,且随着孔径增大其变化幅度减小,说明其提升幅度有限;同时制冷剂压降随孔径的增大而减小,孔径每增加2 mm,分液管压降平均下降16.6%。这是由于管壁开孔面积较大,封板开孔减小后通过的制冷剂量减少,导致分液均匀性降低,且小孔会带来更大的阻力损失。

上述结果表明分液管提升了两相制冷剂分配均匀性的同时也带来了更大的阻力损失。阻力增加将增大压缩机功耗,且会影响制冷剂的饱和温度,减小传热平均温差。但有研究发现,在分液均匀性和压降的互相制约下,分液均匀性对蒸发器换热性能的影响更大[21]。另一方面,在实际中可以适当调节膨胀阀,使分液结构也起到一定节流作用,减小分液结构压降增大带来的不利影响[14]。因此在模型对比中更侧重分液均匀性的提升,认为分液管管壁开孔的改进更优。

2.3 孔板对蒸发器入口制冷剂分配的影响

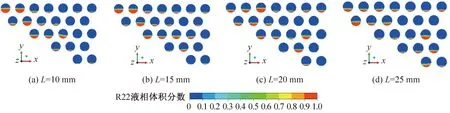

在不同位置安装孔板后蒸发器支管出口的制冷剂分布情况如图10所示,相对于样本(图7),可以看出增加分液孔板改善了制冷剂在正对主管的少数支管内集中的情况,使制冷剂的分配变得更加均匀,但由于支管较多,难以实现所有支管流量的均匀分配,仍然存在一些支管的流量偏小。为了定量分析孔板对制冷剂流动和分配的影响,图11给出了各模型的分液均匀性指标及压降。结果表明,分液孔板有效改善了制冷剂分配均匀性,但也增大了阻力损失。此外,其改善效果与距支管安装位置有关,安装位置距支管越远,制冷剂分配均匀性越好,且阻力损失越小。其中以L=25 mm安装位置为最优,与样本相比其STDm及STDl分别降低了60.4%和56.4%。从气相制冷剂在流动方向的速度变化云图(图12)也可以看出,由于靠近主管的制冷剂速度较大,通过分液孔口会产生较大的压降;而远离主管出口的制冷剂流速减小,通过分液孔口产生的压降大幅减小。可知分液孔板离管板越近,分液和流动效果越好。

图10 孔板不同安装位置各支管出口气液两相制冷剂分布云图Fig.10 Distribution of gas-liquid phase refrigerant at the outlet of branch pipe of the orifice plate in different installation positions

图11 孔板在不同安装位置的均匀性指标及压降计算结果Fig.11 The uniformity index and pressure drop calculation result of the orifice plate in different installation positions

图12 沿流动方向的气相速度云图Fig.12 Cloud diagram of gas phase velocity along the flow direction

3 制冷剂分配均匀性对干式蒸发器换热效果的影响

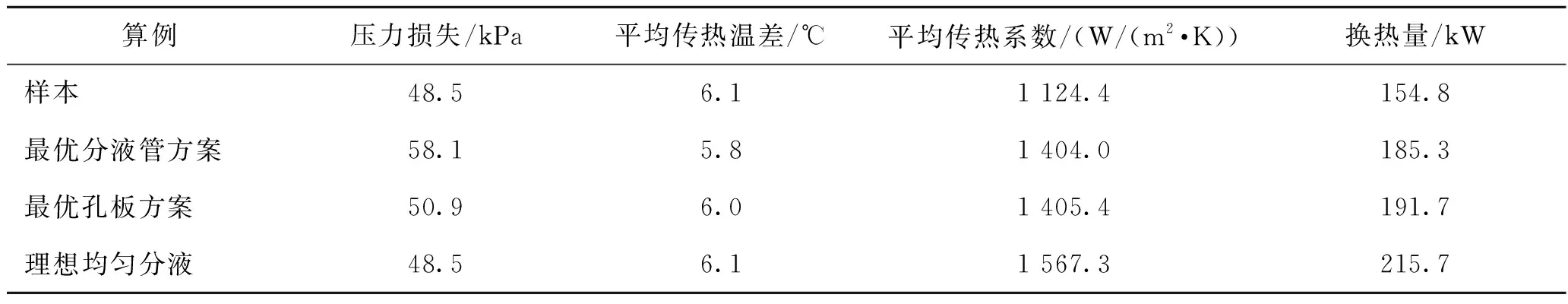

由CFD模拟结果可知,增设分液管和孔板均改善了制冷剂分配均匀性,但带来了更大的阻力损失,因此,需进一步分析蒸发器换热性能的变化规律。各换热管的制冷剂流量参考数值模拟结果,如1.5节所述,采用相关经验公式[20]进行传热计算。计算中设计蒸发温度为2 ℃,过热度为2.5 ℃,由于压力损失会使蒸发温度降低,根据两相流压力损失的计算结果确定制冷剂入口温度,从而计算平均传热温差,最后迭代求解传热系数及换热量。表4对比了干式蒸发器制冷剂分配优化前后及理想分液条件下的压降和换热量。为了统一对比基准,样本数据仍采用模拟值。结果表明,增加分液结构后,分液管方案相对样本压力损失增大9.4 kPa,导致平均传热温差下降0.3 ℃,得益于分液均匀性的提高,其平均传热系数相对样本提高24.9%,但由于分液不均仍然存在,换热量未能与传热系数同步提升,仅提高19.7%。孔板方案压降增大2.4 kPa,平均传热温差下降0.1 ℃,平均传热系数和换热量相对于样本分别提高25.0%和23.8%。可见这两种方案都能提升蒸发器的换热性能,增大其设计负荷,带来经济效益;而且增设分液孔板改善效果更显著,仅比理想分液条件下的换热量小11.1%。

表4 传热计算结果Tab.4 Results of heat transfer calculation

4 结论

为改善干式蒸发器制冷剂分配不均导致传热效率下降的问题,本文提出了增设分液管和孔板两种分液方案,结合CFD数值模拟和传热计算分析了两种分液结构的分液均匀性和蒸发器换热性能改善情况。得到如下结论:

1)气液分离现象导致两相制冷剂干度分布不均匀,而惯性碰撞及壁面摩擦力的作用是造成气液分离的主要原因,重力并非引起气液分离的主要因素。

2)增设分液管改善了分液均匀性的同时增大了阻力损失,且分液管封板孔径越大越不利。分液管管壁开孔比开条缝的分液均匀性改善效果更好,其STDm及STDl相对于样本分别降低了56.7%和51.5%。

3)增设孔板后的分液均匀性比样本提高了60.4%,且其安装位置越靠近分液管板,改善效果越显著。

4)对比最优分液管及最优孔板方案,蒸发器的换热量相对样本分别提高了19.7%和23.8%,说明增设孔板更有效。