特厚煤层底分层双柔模墙留巷围岩运移及支护优化

2022-10-20赵浩亮张智强曹晓凡曹新云曹强强

赵浩亮,王 嵩,2,张智强,曹晓凡,曹新云,曹强强

( 1. 陕西开拓建筑科技有限公司,陕西 西安 710054;2. 西安科技大学 管理学院,陕西 西安 710054;3. 西安科技大学 建筑与土木工程学院,陕西西安 710054 )

煤炭资源在我国一直占据主体能源地位,近年来随着经济的飞速发展,煤炭资源消耗量与日俱增[1-2]。为了提高煤炭采出率,提高矿井安全生产和经济效益,沿空留巷技术逐渐在煤矿生产中得到推广和应用[3-6]。柔模支护作为先进的沿空留巷支护技术,因其支护强度高、整体性好、施工简单等优点在我国煤矿中得到了广泛应用[7-8]。但是,由于工况、顶底板围岩性质等不同,导致柔模支护围岩活动规律和工程实际问题也不尽相同[9]。

近年来,国内学者针对沿空留巷围岩活动规律及支护优化等方面进行了大量的研究,并取得了丰富的研究成果,赵勇强[10]等进行了沿空留巷围岩稳定等级综合评判及返修控制技术研究,揭示了沿空留巷围岩的稳定性等级,进而制定留巷围岩二次支护技术;宋乔[11]基于FLAC软件进行了柔模混凝土沿空留巷应力分布模拟分析,研究结果表明:开挖阶段应力分布较为规则,回采阶段巷道帮部应力最集中,充填体宽度的增加有利于巷道水平应力分布向顶板深处转移,其垂直应力则向底板转移,将导致底板变形加大;阚甲广[12]等阐明了二次沿空留巷上覆岩层运动规律,建立了顶板二次沿空留巷结构模型,提出了二次沿空留巷围岩支护结构概念;张宇[13]等进行了沿空留巷围岩受力变形特征及其支护优化设计,提出了采用非均称支护设计理念的巷道支护优化方案;陈冬冬[14]等采用理论计算和相似模拟与工程实践相结合的方法,研究了基本顶结构周期破断与全区域反弹压缩场的时空关系,提出了预警基本顶大面积周期来压灾害的方法,形成了预警基本顶大面积周期来压灾害的“1同时、2滞后、2区域、2指标及2控制”的方法体系;贾牛骏[15]等进行了柔模混凝土沿空留巷过陷落柱支护技术研究,研究结果表明:在陷落柱影响段柔模混凝土沿空留巷施工速度快,留巷效果好,采空区封堵严实,具有良好的经济效益和应用前景;陈金宇[16]进行了沿空留巷围岩卸压支护协同控制技术研究,保证了沿空巷道的安全使用,有效地缓解了采掘紧张的局面;谢生荣[17]等进行了沿空留巷顶板非对称锚固深梁承载结构模型研究及应用,结果表明留巷期间围岩移近量控制在安全范围内,沿空留巷非对称锚固深梁承载结构有效地控制了强采动巷道顶板的非对称变形;高登云[18]等进行了神东矿区无煤柱开采关键技术及应用研究,有效提高了掘进效率,缓解了接续紧张,保证了顶板安全;李春意[19]等确定了试验工作面巷旁充填体支护阻力和留巷参数,构建了能反映沿空巷道受初次采动围岩形变规律的回归函数模型,对比分析了一次和二次开采扰动下围岩的应力应变状态,探究了充填体上方顶板岩层的应力传递规律;张兆威[20]对哈拉沟煤矿12201综采工作面沿空巷道复合顶板留巷矿压显现特征进行了研究,研究结果表明,对巷道顶板进行切缝,能够有效阻断采空区积聚应力向巷道传递的进程,减小煤体的内部应力集中现象。

以上学者的研究成果对我国煤炭行业的发展具有深刻的指导意义,但就目前资料来看,鲜有关于特厚煤层中、下分层沿空留巷矿压规律及支护技术的研究。笔者在特厚煤层底分层开采首次运用柔模混凝土沿空留巷,将留巷巷道作为瓦斯抽放巷以解决下区段4个分层工作面开采瓦斯抽放问题,提高煤炭资源采出率,降低巷道掘进量,同时进行特厚煤层底分层沿空留巷围岩运移规律研究,得到沿空留巷合理的支护形式与参数,为特厚煤层中、下分层沿空留巷提供参考。

1 工程概况

1.1 工程背景

汝箕沟无烟煤分公司白芨沟煤矿开采的二3煤为特厚煤层,工作面直接顶厚3.0~11.0 m,平均厚6.6 m,岩性为灰黑色薄层状粉砂岩;伪顶厚0.1~0.4 m,平均厚0.2 m,岩性为较松软的炭质泥岩;基本底厚23.1 m,岩性为黑色薄层状粉砂岩。煤层顶底板情况见表1。煤层总厚度13~18 m。分层厚度3.2 m,共分5层进行开采,目前已开采至4分层,开采工作面为0102402综采工作面。当余下2分层开采结束后在0102402工作面西北部布置010203区段工作面。在010203区段工作面开采过程中,受采动压力和全负压通风的影响,该工作面四周遗留煤柱和采空区内的瓦斯将会大量涌入。因此,为了治理瓦斯,将0102402工作面回风巷利用沿空留巷保留下来,作为瓦斯抽放巷抽采010203区段工作面瓦斯,减少区段煤柱损失,同时根据矿方采掘规划,010203工作面1分层回风巷与010202工作面4分层回风巷所留煤柱尺寸为8 m,故在010202工作面4分层回风巷留巷过程中,考虑小煤柱支护。由此提出特厚煤层分层开采底分层沿空留巷技术。

表1 二3煤层顶底板情况Table1 Roof and floor conditions of II-3 coal seam

1.2 巷道支护情况及开采现状

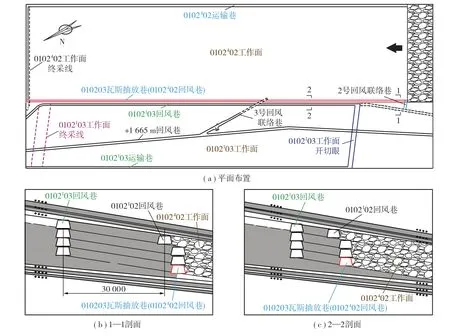

白芨沟煤矿南翼采区内布置+1 665 m回风巷,自南向北分别布置2号回风联络巷、3号回风联络巷及回撤通路,沟通0102402工作面回风巷与+1 665 m回风巷。0102402综采工作面西至0102402回风巷,东至0102402运输巷,北至0102402工作面设计终采线位置,其中回风巷和运输巷沿走向布置。0102402工作面巷道布置如图1所示。

图1 工作面巷道布置Fig. 1 Working face roadway layout

0102402工作面巷道采用梯形断面,净宽为:顶 3 200 mm,底4 628 mm;净高为3 200 mm;净断面积为12.5 m2,设计长度为1 252 m。该巷道的支护形式为梯形金属支架对棚支护,3 424 mm(梁)×3 452 mm( 腿 ),均为11号矿用工字钢。巷道支护断面如图2所示。

图2 巷道支护断面Fig. 2 Roadway support section view

010202工作面自1分层开始,已经开采较长时间,通过钻孔柱状图分析,在3分层开采过程中,上覆岩层运动已基本处于稳定沉降状态,010202工作面开采过程中矿压显现对010203工作面的开采以及区段煤柱的留设具有一定的指导意义。

010202工作面西部为010201工作面采空区,东部为1411和1422工作面采空区,但距离较远,南部靠近那里沟上组煤河床保安煤柱,北部为白芨沟上组煤保安煤柱,均为未开采区域。工作面上部二1、二2煤基本未采,仅在局部区域上覆二1、二2合层煤层1611工作面采空区。

010202与010201工作面之间留设净宽为30 m的区段煤柱,靠近煤柱一侧布设运输平巷。在工作面开采过程中,普遍规律为1分层压力显现不强烈,2分层压力显现剧烈,随着开采分层向下部延续,工作面及回采巷道矿压显现逐步减轻。同时010202工作面普遍存在接续联络巷前后约100 m范围,运输平巷压力显现较为剧烈。

2 双柔模墙支护技术

为保证留巷巷道在多次采动压力影响下满足瓦斯抽放巷使用要求,笔者在上述工程背景下,采用双柔模混凝土墙进行沿空留巷,确保留巷巷道的稳定性。

2.1 巷旁支护

沿空留巷墙体在本次留巷后仍要经历多次动压影响,同时分层开采沿空留巷尚无成熟经验可以借鉴,笔者以分离岩块法为基础理论依据,经计算确定混凝土强度为C30,柔模混凝土墙厚度为1 000 mm,实际施工后根据墙体矿压观测情况进行优化。

沿空留巷具体方案:设计留巷净宽2 200 mm,高3 200 mm,净断面7.04 m2,回风巷下帮( 工作面侧 )巷旁采用柔模混凝土支护,柔模混凝土墙体厚度1 000 mm,设计强度C30,浇筑于采空区侧;回风巷上帮( 煤柱侧 )采用柔模混凝土梯形墙体支护,柔模混凝土墙体上宽500 mm,下宽1 000 mm,设计强度C30,紧贴煤壁浇筑。留巷时原有巷内支设的工字钢顶梁保留,在靠开采侧打设单体支撑工字钢梁,同时在上帮、下帮墙体顶部另支设11号工字钢梁( 长度4 200 mm,排距800 mm )与墙体共同承载。开采时在回风巷下帮预浇墙处沿工作面倾向( 向机头方向 )铺设顶网进行挡矸护顶,采用8号铅丝编织菱形金属网双层铺设,铺网宽度5 000 mm,网孔规格50 mm×50 mm,如图3所示。

图3 沿空留巷支护断面Fig. 3 Support section drawing of goaf retaining roadway

2.2 临时加强支护

沿空留巷实施时超前工作面30 m对回风巷进行加强支护,巷中利用单体液压支柱进行支护。滞后工作面利用浇筑柔模墙体的单体液压支柱进行支护,滞后支护距离100 m。

3 特厚煤层底分层沿空留巷围岩活动规律

3.1 巷道阶段变形特征及规律分析

目前已在白芨沟煤矿厚煤层分层开采4分层应用柔模混凝土沿空留巷并已顺利留巷完毕,根据留巷巷道的矿压观测和留巷巷道情况分析,将留巷情况分为4个阶段:第1阶段,留巷起始至0102103工作面开切眼,巷道长约80 m,未进入0102103工作面前煤柱较宽,且010202工作面本段巷道上方无采空区;第2阶段,0102103工作面开切眼往巷道方向80 m,煤柱中对中尺寸9 m,且010202工作面在本段巷道上方无采空区,第1,2阶段的巷道对010202工作面来说均位于实体煤下方;第3阶段,自留巷160 m位置至3号回风联络巷断口处,巷道长度约100 m;第4阶段,0102402工作面剩余部分巷道,约400 m。

留巷各个阶段位置平面布置示意如图4所示。

图4 留巷各个阶段位置平面布置示意Fig. 4 Position plan of each stage of retaining lane

( 1 ) 第1阶段

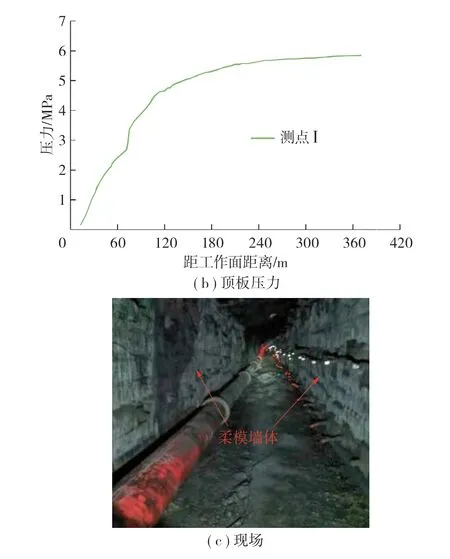

1号、2号围岩收敛变形测点分别位于留巷30 m和80 m,顶板压力测点Ⅰ位于留巷60 m。从监测的数据和现场情况可以看出,留巷的前60 m巷道变形量基本稳定,在回撤滞后工作面中排单体支柱后,顶底板出现位移变化,稳定后位移量保持在250 mm内,两帮移近量较小,顶板压力稳定在6.0 MPa左右,即第1阶段巷道总体留巷效果较好,围岩变形和顶板压力监测结果及留巷后现场情况如图5所示。

图5 第1阶段留巷情况Fig. 5 Roadway retention in stage 1

( 2 ) 第2阶段

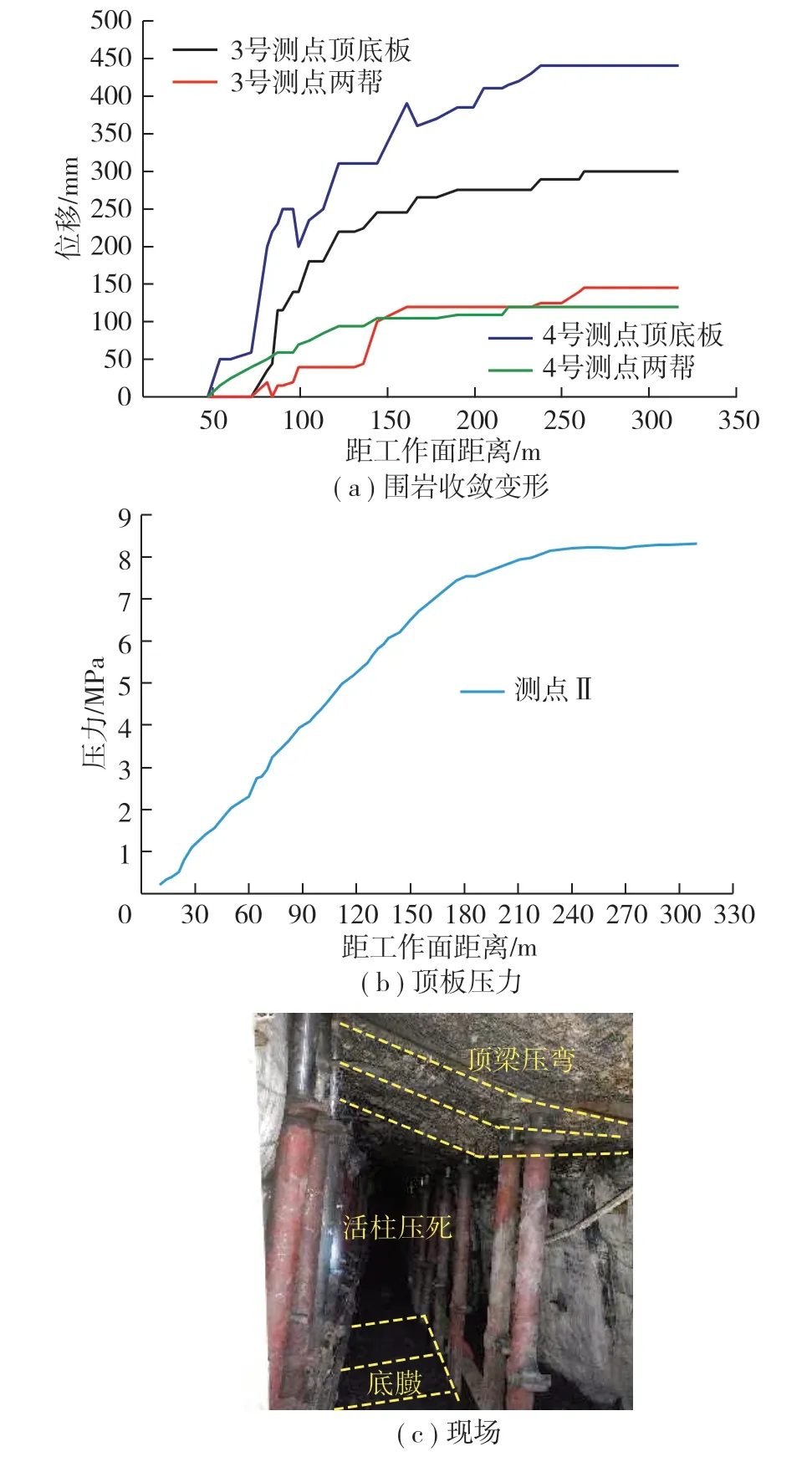

3号、4号围岩收敛变形测点分别位于留巷130 m和160 m,顶板压力测点Ⅱ位于留巷150 m。巷道围岩变形和顶底板压力监测结果及留巷后现场情况如图6所示。

由图6可知,巷道变形量较第1阶段大,顶底板最大移近量约480 mm( 4号测点 ),主要表现为巷道底臌量增加,两帮移近量变化不显著;回采动压稳定后巷道顶板压力达8.5 MPa。

图6 第2阶段留巷情况Fig. 6 Roadway retention in stage 2

( 3 ) 第3阶段

5号、6号围岩收敛变形测点分别位于留巷210 m和240 m,顶板压力测点Ⅲ位于留巷190 m。巷道围岩变形和顶底板压力监测结果及留巷后现场情况如图7所示。由图7可知,巷道变形量仍表现为顶底板移近量较大,特别是留巷段240 m处顶底板移近量达480 mm,主要表现为巷道底臌量较大,同时两帮墙体最大位移量在留巷段210 m处接近300 mm;顶板压力测点Ⅲ观测到此阶段的工作面回采动压具有明显的规律性,最大压力不超过7.5 MPa。

图7 第3阶段留巷情况Fig. 7 Roadway retention in stage 3

( 4 ) 第4阶段

7号、8号围岩收敛变形测点位于留巷290 m和340 m,顶板压力测点Ⅳ位于留巷280 m。巷道围岩变形和顶底板压力监测结果及留巷后现场情况如图8所示。由图8可知,留巷巷道自3号回风联络巷断口后,留巷巷道压力显著减小,顶底板变形量减小,巷道采空区侧顶板维护较好,顶板钢梁变形量较小,整体留巷效果较好。顶板压力测点Ⅳ与测点Ⅲ的观测结果相似,最大压力不超过8.0 MPa。

图8 第4阶段留巷情况Fig. 8 Roadway retention in stage 4

由第1~4阶段的矿压监测数据可知,分层开采工作面上覆分层垮落至稳定的过程是在工作面后方60~200 m完成的。第1阶段巷道变形速度峰值位于工作面后方20~50 m,稳定区位于工作面后方100~120 m;第2阶段巷道变形速度峰值位于工作面后方40~60 m,稳定区位于工作面后方180~200 m;第3阶段巷道变形速度峰值位于工作面后方50~90 m,而稳定区位于工作面后方160~180 m;第4阶段巷道变形速度峰值位于工作面后方40~70 m,稳定区位于工作面后方150~180 m。由此推断,4个阶段所展现出的不同矿压显现规律可能是由于不同的上覆岩层条件所致,从留巷起始位置至留巷160 m处,010202工作面位于原位煤柱下方,虽进行3个分层的开采,但受工作面采动形成的裂隙带岩梁铰接结构仍然存在,对上覆岩层载荷有一定的承载作用。由于岩梁铰接结构的存在,留巷巷道处于回采工作面所形成的应力增高区,应力峰值位于原位煤体上,留巷巷道承受的载荷大部分为上分层采空区垮落带岩块的叠加自重,同时随工作面采动,伴随铰接岩梁向下回转传递的稳定载荷,由此造成此段留巷巷道存在压力稳定周期长且持续增大的现象,但总体压力呈现一定的周期规律。

留巷160~260 m处,010202工作面处于上覆煤层采空区下方,受上覆煤层工作面及本工作面上3个分层的采动影响,所形成的岩层结构已基本稳定,结合厚煤层分层开采中、下分层矿压显现规律,010202工作面4分层留巷巷道承受的载荷为上部工作面开采所形成的垮落带岩层自重应力,上覆岩层结构基本不再因本分层工作面采动影响而发生变化,由此造成此段留巷巷道压力增速明显,巷道压力及变形量总体接近第1、第2阶段留巷巷道。

综合上述分析可知,白芨沟煤矿底分层留巷矿压显现规律显著,呈“增压—峰值—稳压”的变化趋势,故留巷巷道需针对各个阶段压力特点加强监测监控,保证支护强度,以确保留巷的效果。

3.2 变形机理及稳定性分析

留巷后的巷道受本工作面及邻近小煤柱巷道的采掘扰动引起围岩应力状态再次发生改变,巷道顶板和煤柱煤体在次生应力的作用下逐渐发生破坏,最终导致巷道受动压变形。通过巷道的变形特征及动压规律分析,总结得出巷道变形产生的3个力学阶段。

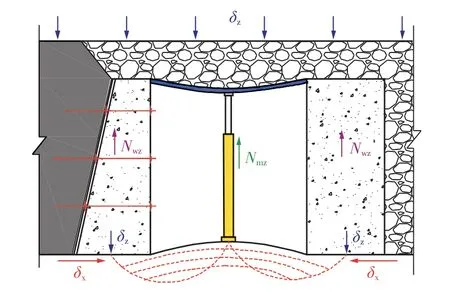

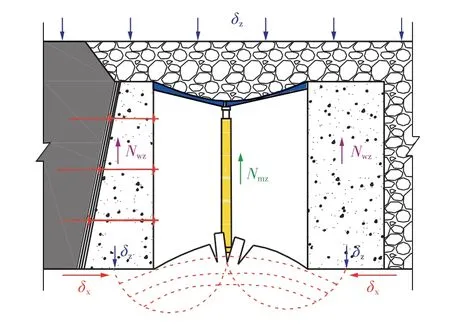

( 1 ) 力学阶段1:顶板压力δz<巷中支护强度Nmz≪巷内墙体支护强度Nwz

0102402工作面留巷初期,随着工作面动压影响,巷道顶板所承受的压力逐渐增大,顶板压力作用到巷内支护结构上。由于留巷初期顶板压力不大,巷道顶板只发生较小形变,巷内支护结构稳定有效。力学阶段1的受力情况如图9所示。

图9 力学阶段1Fig. 9 Mechanical stage 1

( 2 ) 力学阶段2:巷中支护强度Nmz<顶板压力δz≪巷内墙体支护强度Nwz

随着巷道顶板压力的逐渐增大,顶板压力沿巷内支护结构向下传递,此时巷中支护强度小于顶板压力,发生顶梁压弯现象,但此时巷中支护结构仍存在一定的支护效果。同时,两帮墙体承载能力大于巷道顶板压力,墙体未发生形变及塑性破坏;压力向下传递至底板煤体及煤柱,煤柱内部产生塑性破坏,部分煤体支撑作用失效,底板煤体受到向下的应力作用,同时受到煤体挤压的水平应力作用,在巷中支护薄弱点发生缓慢凸起,产生底板底臌的现象。力学阶段2的受力情况如图10所示。

图10 力学阶段2Fig. 10 Mechanical stage 2

( 3 ) 力学阶段3:巷中支护强度Nmz<顶板压力δz<巷内墙体支护强度Nwz

受留巷特殊阶段巷道集中应力作用,巷道顶板的压力异常增大,且增速较快,顶板压力沿巷内支护结构向下传递,留巷巷道产生较大动压显现现象,巷中支护强度小于顶板压力,巷中发生顶梁压弯、压折及巷中单体液压支柱压死的现象,两帮墙体出现钻底下沉、小面积片帮、剪切,部分墙体发生巷内移近。此阶段底板煤体受到较大的垂直应力作用,同时煤柱失效破坏严重,煤体受挤压产生的水平应力增大,力学阶段2发生的较小底臌巷道的底板再次受高水平应力作用发生挤压破坏,破坏岩体涌入巷道,产生的大面积底臌。力学阶段3的受力情况如图11所示。

图11 力学阶段3Fig. 11 Mechanical stage 3

4 巷道支护优化及复采方案

4.1 巷道支护优化

由于0102402工作面顶板为金属网假顶,且巷道两侧浇筑柔模混凝土墙体,为减小下区段工作面采动来压对留巷巷道、柔模墙体的破坏,防止顶板垮落对柔模墙体的冲击,需对留巷支护进行优化。

( 1 ) 随着工作面开采至留巷段240 m,巷道经过3号回风联络巷,此处巷道交叉形成大断面,为保证支护的可靠性,将断口处柔模墙体优化为3 000 mm( 长 )×2 000 mm( 宽 )×3 200 mm( 高 )的矩形柔模,柔模预留孔穿φ20 mm×2 100 mm双头锚栓,3号联络巷内打设木垛,墙体紧贴木垛浇筑。

( 2 ) 根据矿压监测及墙体强度,对滞后临时单体液压支柱回撤方案进行优化。滞后工作面距离达60 m后,墙体两侧单体液压支柱可进行回撤,且巷内中排单体液压支柱进行交替回撤;滞后工作面距离达100 m后,巷道中排保留的单体液压支柱即可全部回撤。

( 3 ) 打设滞后单体液压支柱前先在底板沿巷道走向铺设单排道木,控制单体液压支柱钻底,增强单体液压支柱的支护强度,减小巷道底臌及单体液压支柱钻底的现象。

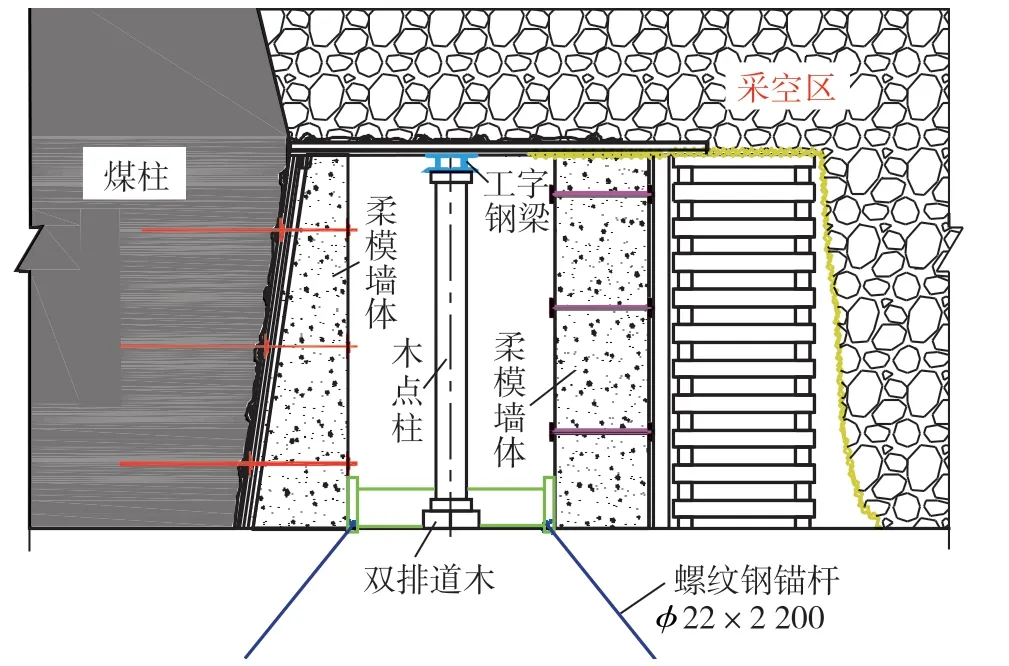

4.2 留巷围岩控制方案

通过对白芨沟煤矿0102402工作面回风巷沿空留巷不同阶段巷道变形及动压规律分析,得出特厚煤层分层开采沿空留巷巷道变形机理,对0102103工作面开采过程中,受开采动压影响的留巷巷道各阶段状况进行了预估,提出受010203工作面采动影响的支护方案,并根据留巷巷道不同变形情况分方案实施,巷道断面支护如图12所示。

图12 巷道支护平面Fig. 12 Plan of roadway support

( 1 ) 方案1:留巷第1阶段,巷道邻近的010203工作面煤柱较宽,根据留巷监测,巷道变形量较小且变形已经趋于稳定,故此段巷道采用巷中走向双排工字钢梁配合木点柱进行支护,支护段每隔10 m打2根单体液压支柱用于压力监测,对柔模墙体、顶板及巷中钢梁采用C15混凝土喷浆。对喷浆后的巷道布置测点,在0102103工作面开采期间,定时对巷道进行监测。

( 2 ) 方案2:自留巷第2阶段( 0102103工作面开切眼附近 )至工作面开采至80 m,工作面煤柱变窄,且0102103工作面开采的支承压力对留巷巷道产生动压影响,需要加大此阶段巷道支护强度。为防止0102103工作面开采过程中此阶段巷道底臌加剧,沿巷道走向在两帮柔模墙体底脚打设锚杆。

( 3 ) 方案3:对留巷后墙体两帮移近量超过200 mm的巷道,在方案2支护强度的基础上,针对巷内墙体相对位移打设底板横梁以限制墙体移近。支护参数为:基本支护与方案1相同,在两帮墙体移近量超过200 mm的巷道,采用底板木点柱横梁支护,横梁直径200 mm,两头抵实在柔模墙体底端,长度根据巷道宽度而定,木点柱与墙体采用木托板垫实接触,间距800 mm。

5 结 论

( 1 ) 提出特厚煤层分层开采底分层“柔模混凝土双墙+工字钢棚”沿空留巷设计方案,留巷巷道经历了3次开采动压影响,留巷效果满足瓦斯抽放巷的使用要求。

( 2 ) 分层开采工作面上覆岩层垮落至稳定的整个过程是在工作面后方60~200 m完成的。

( 3 ) 白芨沟煤矿特厚煤层分层开采巷道变形可分为4个阶段。留巷巷道矿压显现基本呈“增压—峰值—稳压”的动态变化规律。

( 4 ) 根据提出的巷道支护优化方案,通过对留巷600 m巷道的监测及变形情况分析,提出了3种复采方案,并在巷道复用阶段进行了应用,使得复用留巷巷道围岩变形得到了有效控制。