地下金属矿山采场顶板冒落危险性研究

2021-12-23胡娟新

胡娟新

(保利新联爆破工程集团有限公司,贵州 贵阳 550002)

随着金属矿山开采深度的增加,往往会遇到采场顶板变形破坏日趋严重及稳定性差等问题,从而致使顶板冒顶事故发生频次及其灾害程度越来越严重[1],对深部资源的安全与高效开采带来了巨大危害。以往的研究表明:在地下开采条件下,采场巷道围岩体的蠕变变形在增加,围岩结构及其裂隙较为发育,而且围岩破坏的前兆信息不明确,从而使得地下金属采场极易发生大面积冒顶事故。

近年来,众多学者对矿山采场顶板冒落问题进行了广泛而深入的研究。虽然我国关于矿山顶板冒落问题的研究起步较晚,但也取得了突出的成绩,如提出的矿山围岩关键块体理论、矿山顶板围岩松动圈理论。在顶板冒落模式及事故原因分析方面,李清望等基于铁矿顶板冒顶过程及其形式,将顶板冒落划分为4个阶段分别为初始冒落阶段、间接冒落、地表冒落及扩展下移阶段。安智海等研究探讨了矿山顶板冒落事故与顶部离层参数之间的关系,得出顶部离层是导致顶板冒落的主要因素。顶板冒落事故诱发因素多种多样,而且对于不同的矿区地质条件顶板冒落诱发因素各有差异,例如矿区内地质构造、矿区顶板管理方式、金属矿开采设计参数及人为因素等诱发顶板冒落事故。

地下金属矿山开采过程中诱发的顶板冒落事故往往具有引发二次事故的可能性,且大面积顶板冒落引起的冲击波将进一步危害生产设施及施工人员的安全。因此,以某地下金属矿山开采为例,采用顶板多点位移计、钻孔电视探测技术对顶板离层进行监测,研究分析开采过程中矿山采场顶板岩性结构变化、离层形式及其离层影响因素,获得矿山采场顶板离层量化指标,并探讨分析矿山开采过程中顶板冒落危险性演化规律。

1 矿区工程概况及顶板冒落危险性监测方案

(1)矿区工程概况。该金属矿山内大部分构造属于压扭性断裂,工程地质条件简单,矿体以类层状方式赋存,近似水平,厚度2.6m~6.7m,矿岩界限分明。矿区内围岩致密,裂隙发育,岩体稳定性中等,岩体抗压强度为82.4MPa~140.72MPa,但矿床内具有松散层,岩性以泥岩、页岩和粘土为主。

(2)顶板离层特性监测方案。针对矿区采场地质条件及现场掘进施工情况,共布设2个测区。

2 采场顶板冒落危险性分析

基于矿区采场顶板冒落稳定性监测方案,对顶板上覆岩层内部裂隙发育程度及其顶板冒落危险性进行分析。

(1)顶板钻孔探测结果分析。根据采场顶板探测结果,将顶板深部围岩破裂程度分为三个等级分别为破碎、较破碎及裂隙,并提取顶板部分钻孔视频截图,如图1所示。

图1 采场顶板钻孔电视截图

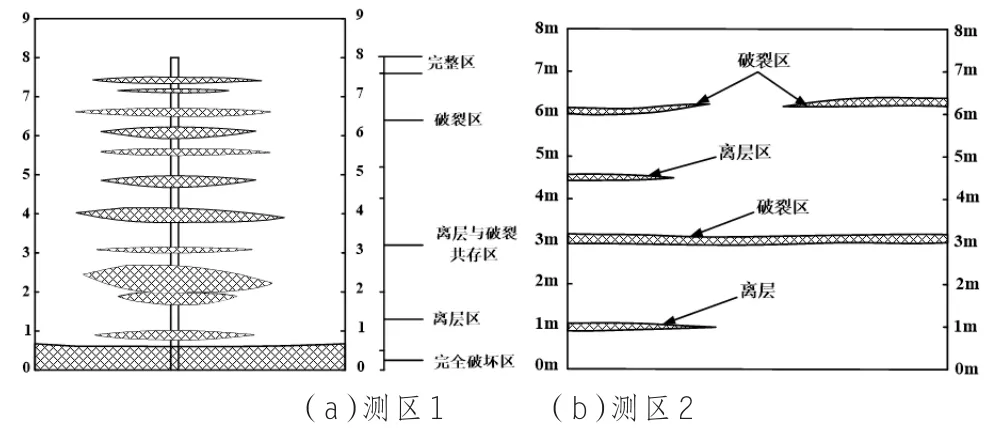

为了便于分析顶板探测区裂隙分布规律,对顶板上覆岩层破裂分布进行统计与分类,获得如图2所示的顶板岩层探测结构。

图2 顶板岩层探测结构

由图2分析可知,顶板上覆岩层中离层区和破裂区范围较大,而且顶板完整区相对较少。在地下金属矿开采过程中,该测区内顶板承载能力较弱,井下爆破、采空区顶板冒落或远场荷载均是测区内发生顶板冒落的诱发因素。

(2)顶板离层监测结果分析。基于监测方案,采场顶板中部布置具有四个监测基点(2m基点,4m基点,6m基点及8m基点)的多点位移计,测得开采条件下各监测基点顶板离层量如图3和图4所示。

图3 测区1内顶板离层量分布曲线

图4 测区2内顶板离层量分布曲线

由图3和图4分析可知,矿区巷道掘进及矿体开采对顶板离层破坏影响较大,其中测区1离层总量达到89.59mm,各岩层间离层2m~4m区间最大,达到46.22mm;测区2离层总量达到272.20mm,各岩层间4m~6m区间最大,达到了116.05mm。在矿区掘进10天内,采场顶板上覆岩层出现不等距的离层现象,且该测点处顶底板移近量较大。经顶板上覆岩性与钻孔电视探测结果分析,顶板离层与沉降变形较大的主要原因是由于顶板上覆岩层含有一定厚度的泥岩所致,其变形特性决定了顶板离层量。

3 采场顶板冒落危险性影响因素分析

地下金属矿开采过程中,由于地质条件及开采技术条件的限制,且深埋矿体往往记录复杂的地质历史进程,使得矿体赋存岩体积聚大量的弹性能或者岩体较为破碎承载能力较弱,从而为矿体开采过程中采场顶板冒落提供了支持。

矿区采场顶板冒落是一个复杂的动力学过程,其发生具有突然性、随机性和不确定性。经工程地质概况、现场监测分析,该矿体采动过程中发生顶板冒落的因素主要有:

(1)区域地质构造因素:该矿体赋存区域内的地质构造是在成矿后经地质作用而形成。区域内的地质构造的变形程度及挤压扭转程度决定了矿区内顶板冒落模式及其冒落性质,且在一定程度上影响了顶板冒落危险性程度。与此同时,矿体开挖后,围岩由原来的三向受力状态向两向受力状态转变,使得水平应力向顶底板转移,致使顶板和底板发生变形破坏,从而增加了顶板发生冒落的危险性。

(2)顶板岩层物理力学性质:顶板上覆岩层是冒落事故的主体,其赋存条件是顶板发生冒落事故的基础,则顶板结构的完整程度和岩层坚硬程度是控制顶板稳定性的影响因素。顶板结构类型由上覆岩层结构所决定,结构类型分别为:完整型结构顶板、板裂型结构顶板、块裂型结构顶板、断续型结构顶板、断续型结构顶板、散体型结构顶板,其发生顶板冒落事故的可能性依次增加。此外,顶板上覆岩层力学性质也是影响顶板冒落的重要因素。顶板力学性质较好则顶板岩层发生下沉、弯曲变形的程度则降低,反之,顶板力学性质较差则顶板发生冒落的危险性将增加。

(3)采场巷道断面形状:地下金属矿体开采下,采场巷道布置跨度和高度都比较大,且断面为直墙拱形,顶板上覆岩层物理力学性质相对较差,尤其受到采动的影响时,顶板易发生弯曲变形,使得顶板上覆岩层间离层量增加,从而增加顶板发生冒落的可能性。

(4)支护和采动的影响:合理的采场支护设计能够有效的抑制采场顶板弯曲变形,控制顶板岩层间离层量,减弱顶板发生冒落事故的可能性。然而,矿体开采速度也是影响顶板冒落的重要因素之一,开采速度较快,则不可避免的导致采场巷道成形不规则,容易造成局部应力集中导致采场围岩稳定性变差,进而诱发顶板冒顶事故的发生。

4 结论

(1)基于钻孔电视探测技术对地下金属矿采场顶板进行探测,获得了顶板上覆岩层间裂隙展布规律,并进行了顶板岩体裂隙发育等级划分,为矿体开采过程中对顶板冒落进行有效的防控提供了参考依据。

(2)采用多点位移计,监测获得了采场顶板深部岩层间不同的离层量,分析得出与顶板2m~4m范围内岩层离层量较大,该范围内岩层也是顶板发生冒落事故的主体,是进行有效防控顶板冒落事故的重点岩层区。

(3)依据现场监测及工程地质概况,探讨了在地下金属矿体开采过程中影响采场顶板冒落的影响因素,采场顶板冒落是区域地质构造、顶板岩层物理力学性质、采场巷道断面形状及支护和采动等综合影响决定的。