氢气直喷对发动机燃烧及排放性能的影响

2022-10-19李海娟张海婷陈伟国潘金元

李海娟,张海婷,陶 磊,陈伟国,潘金元

(1.安徽工贸职业技术学院 机械与汽车工程系,淮南 232007;2.皖江工学院 机械工程学院,马鞍山 243031;3.奇瑞汽车股份有限公司 汽车工程技术研发总院,芜湖 241006)

0 概述

地球生态环境恶化及全球气候变暖问题迫使各国研究人员在各个领域均着力寻找环境友好型的解决方案。在交通运输领域,生物柴油、醇类、压缩天然气、液化石油气和液化天然气等逐渐在内燃机中得到应用[1-2]。氢气作为最重要的替代燃料之一,日益受到各国政府和研究者的关注[3-4]。氢气可由多种方法制取获得,包括煤气化法、太阳能光电解法、热化学分解法和电解水法等,氢气由于其可再生特性,在能源利用领域一直是研究的热点[5]。

氢气可燃极限宽、点火能量低,在发动机中能够与空气以超稀薄状态进行燃烧[6]。20 世纪70年代,美国能源署开展了氢气在内燃机中的应用研究[7]。此后各国研究机构开展了大量研究工作[8-9]。文献[10-11]中针对汽油机热效率低、排放高的问题,通过进气混氢降低了汽油机的能耗和排放。宝马750HL 车型上搭载了一台排量5.4 L 的12 缸点燃式氢发动机,通过采用液态储氢的方式实现了整车400 km 的续航里程,但受限于气道喷射的方式向缸内引入氢气时进气充气效率较低,功率密度难以得到进一步提升[12]。综上,缸内直喷氢气的燃烧方式在提升功率密度方面更具优势。文献[13]中对比了不同燃料喷射方式下发动机动力性差异,结果表明相比于气道喷射方式,采用氢气直喷的方式发动机平均指示压力(indicated mean effective pressure,IMEP)可提升约15%。文献[14]中对比了不同喷油器布置形式下缸内直喷氢气对燃烧的影响规律,结果表明通过氢气射流与缸内流场的良好匹配能够改善氢气发动机燃烧稳定性。

传统汽油直喷多孔喷油器由于流量特性的限制,无法满足氢气发动机燃料供应量的需求,文献[15]中基于纹影法系统评估了外开环式喷射器氢气射流特性,发现通过合理利用氢气射流特性可以优化直喷氢内燃机的混合气形成。文献[16]中同样采用大流量外开环式喷油器试验研究了氢发动机热效率潜力,并结合混合动力系统仿真分析了氢发动机搭载混合动力系统时的整车续航能力,发现基于缸内直喷的氢发动机在串并联混合动力系统下能够实现新欧洲驾驶循环(new European driving cycle,NEDC)619 km 整车续航里程。但由于氢气混合气具有较高的火焰传播速度,发动机缸内极易生成大量氮氧化物[17]。文献[18]中研究结果表明,当过量空气系数在当量比附近且偏浓时,氢发动机搭载三元催化器(three way catalyst,TWC)后可实现近零NOx排放。通过采用废气再循环或稀薄燃烧模式,结合控制参数优化能够有效降低NOx排放[19-20]。

基于以上背景,为研究发动机燃用氢气燃料时燃烧及排放特性,采用专用缸内直喷氢气喷射器实现氢气的缸内喷射,对比研究发动机燃用氢气与燃用汽油时燃烧与排放特性的差异。基于稀薄燃烧过程,探索了氢气发动机稀燃模式下热效率及排放改善潜力,为氢发动机技术开发提供基础研究数据及理论指导。

1 试验用仪器设备及试验方案

1.1 试验用发动机及试验燃料

基于一台匹配35 MPa 高压供油系统的3 缸四冲程汽油发动机开展对比试验,其主要技术参数如表1 所示。原机燃油喷射系统为液体燃料喷射系统,无法实现氢气喷射,试验中用专用直喷氢气喷射器及氢气轨替代实现氢气燃料的缸内喷射。为保证足够的氢气供应量,试验中供氢压力稳定在(1.6±0.1)MPa,通过电子控制单元(electronic control unit,ECU)调节氢喷射器启喷脉宽实现氢气供应量调节。试验用氢气为分析纯级高纯氢气,通过多级减压以保证目标使用压力,满足试验的需要。

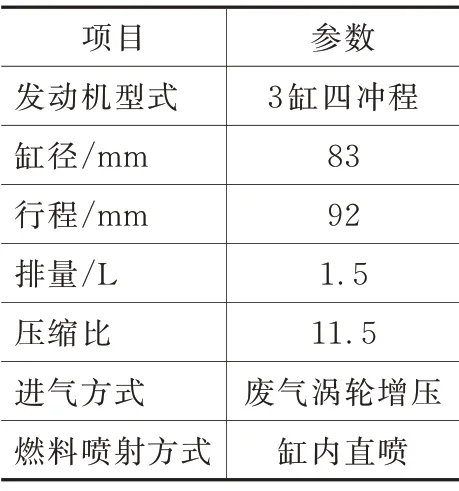

表1 发动机技术参数

1.2 发动机测控系统及试验用仪器设备

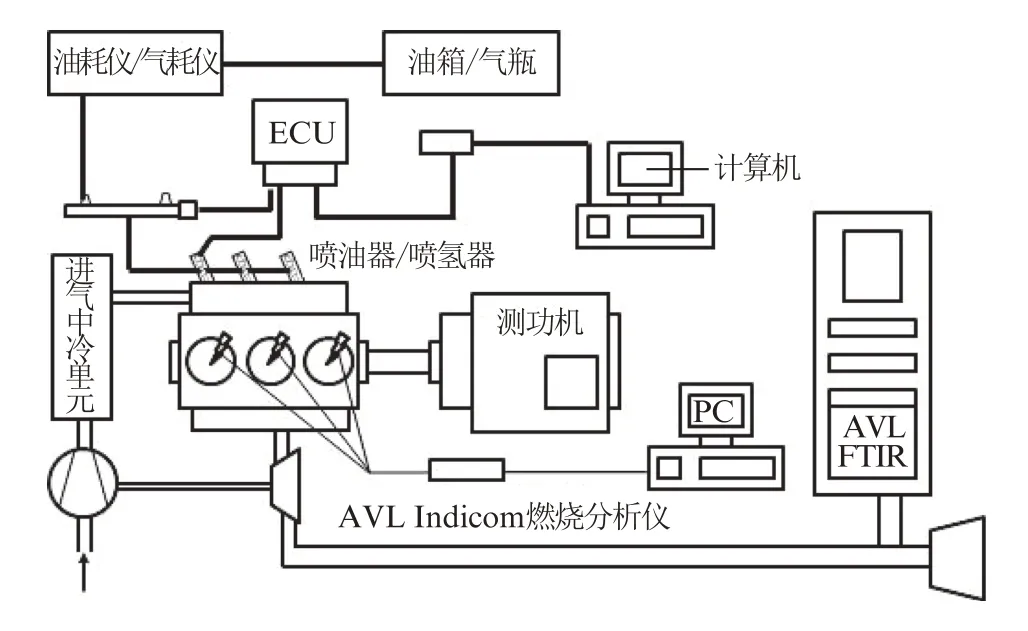

测功机为湘仪公司生产的GW160,油耗仪为普联测器公司的FC2210。采用德国RHEONIK 公司的气体质量流量计测量氢气流量。试验中采用KISTLER 火花塞式缸压传感器测量燃烧过程缸内压力,并利用AVL Indicom 系列燃烧分析仪对缸压信号进行采集。为保证试验数据的重复性,试验中各工况点均保存连续200 循环缸压数据并通过求取平均、滤波的形式提取各关键燃烧特征参数值。对于发动机污染物排放值,利用AVL FTIR 尾气分析仪对各排放物进行分析测量。试验台架布置示意图如图1 所示。

图1 试验台架布置示意图

1.3 试验方案

在发动机燃油汽油与氢气燃料对比时,为保证可比性,均采用当量燃烧模式,分别选取整车行驶工况下运行频次占比较多的4 个典型转速1 000 r/min、1 500 r/min、2 000 r/min 及2 500 r/min,分别对比平均有效压力(brake mean effective pressure,BMEP)0.2 MPa、0.5 MPa 及0.8 MPa 等特征工况点发动机性能情况。发动机燃用氢气开展稀薄燃烧技术试验时,选取典型的发动机最低油耗点附近2 500 r/min转速且BMEP 为1.2 MPa 工况对燃烧及排放随过量空气系数λ的变化规律进行研究,同时与相同转速低负荷工况BMEP 为0.5 MPa 时发动机热效率及排放特性进行对比分析。

定义平均指示压力的循环变动COVimep为发动机200 个循环的IMEP 的标准偏差与对应IMEP 平均值的比值;IGN 为火花塞点火时刻;CA10 为缸内累积放热量达到10% 时所对应的曲轴转角,即燃烧开始时刻;CA50 为缸内累积放热量达到50% 时所对应的曲轴转角,即燃烧相位;CA90 为缸内累积放热量达到90% 时所对应的曲轴转角,即燃烧结束时刻;CA1090 为缸内累积放热量从10% 到达90% 的曲轴转过的转角,即燃烧持续期;IGN-G、CA10-G、CA50-G、CA90-G 分别代表发动机燃用汽油时的点火时刻、燃烧开始时刻、燃烧重心、燃烧结束时刻;IGN-H2、CA10-H2、CA50-H2、CA90-H2分别代表发动机燃用氢气时的点火时刻、燃烧开始时刻、燃烧重心、燃烧结束时刻。

2 试验结果与分析

2.1 汽油和氢气燃料对发动机性能的影响

基于缸内直喷汽油机分别针对汽油和氢气燃料进行发动机台架试验研究,明确了当量燃烧模式下燃用不同燃料时发动机燃烧及排放特性差异,其中汽油与氢气燃料在发动机不同转速及负荷工况下燃烧特征参数对比如图2 所示。

图2 汽油与氢气的燃烧特征参数随负荷的变化

从图2 中可以看出,不同转速条件下,燃用汽油和氢气燃料时,随负荷增加,缸内热氛围均得到明显改善,火花塞跳火后可燃混合气初期化学反应速率提升,缩短了滞燃期,使得不同燃料点火角均有所推迟,但不同燃料在变化程度上存在差异。燃用汽油燃料BMEP 由0.2 MPa 升高到0.8 MPa 时,不同转速条件下点火时刻推迟的曲轴转角分别为24.8°、19.9°、16.7°及15.5°;燃用氢气燃料时,相同负荷变化情况下点火时刻曲轴转角推迟3.3°、4.1°、5.0°及7.5°。此外,随转速升高,不同负荷工况下燃烧相位(CA50)变化规律亦不同。相同负荷变化程度下,低转速条件下燃用汽油燃料时,由于爆震限制,当BMEP 达到0.8 MPa 时CA50 明显推迟,但随转速升高,缸内气流运动强度提升,燃烧速度加快,试验所选负荷工况范围内CA50 均能维持在曲轴转角8°附近。燃用氢气时,在低速时不同负荷工况下CA50均能保持在曲轴转角8°左右,但在较高转速条件下CA50 有所推迟。产生以上差异的主要原因在于燃料着火特性不同,对燃烧过程的敏感性存在差异,主要体现在点火能量及燃烧速度方面。由于氢气分子是质量最低的双原子分子,具有较强的气体扩散能力,在缸内湍流条件下能够更迅速形成均质混合气,且氢气的闪点较低,点火能量显著低于汽油燃料,因此由火花塞点火后至燃烧始点之间的滞燃期相比汽油明显缩短;同时氢气火焰传播速度快,燃烧持续期也明显短于传统汽油燃料。以上多种因素综合作用使得相比于汽油燃料,发动机燃用氢气燃料时需进一步推迟点火时刻以避免爆震。此外,发动机转速升高后活塞运动速度提升,缸内更易出现高温机油颗粒,由于氢气点火能量极低,前一循环燃烧产生的高温机油颗粒作为点火源引燃末端氢混合气,导致爆震燃烧,使得较高转速下燃用氢气时燃烧相位反而有所推迟。

为进一步明确发动机燃用不同燃料时经济性的差异,对不同转速下BMEP 为0.8 MPa 时的有效热效率进行对比,如图3 所示。由图3 可知,当量混合气条件下,发动机燃用氢气时不同转速条件下热效率均较汽油有所降低,且随转速升高,热效率降幅有增大的趋势。这是由于氢气火焰淬熄距离短,高温燃气与缸壁之间淬熄附面层厚度降低,传热损失增大,导致有效热效率有所降低。同时,在较高转速条件下,由于燃用氢气时CA50 过分推迟,部分燃料在膨胀冲程做功,未能充分利用可燃混合气做功能力,进一步导致热效率降幅增大。

图3 不同转速下的有效热效率(BMEP 为0.8 MPa)

图4 为2 500 r/min 负荷工况下发动机燃用汽油和氢燃料时排放特性对比。从图中可以看出,发动机燃用氢气时,由于燃烧速度较快,火焰温度高,导致燃烧过程中产生NOx排放较燃用汽油时升高。但在BMEP 为0.8 MPa 时,由于燃用氢气时CA50相较汽油有所推迟,燃烧过程混合气热释放能力有限,此时NOx排放与燃用汽油相当。对比CO 和总碳氢(total hydrocarbon,THC)排放特性可以发现,由于发动机燃用氢气时燃料中无额外碳原子引入,CO 及THC 排放相比于汽油均大幅降低,此时缸内燃烧产生的含碳排放物主要由润滑油参与燃烧产生。

图4 不同负荷下的排放

2.2 氢气发动机稀薄燃烧排放特性

由于氢气燃料在当量混合气燃烧时火焰温度较高,不可避免会生成大量氮氧化物。同时,随负荷升高,氢发动机对缸内高温热源更为敏感,虽然氢气辛烷值较高,但极低的点火能量会在局部高温热源的激励下发生早燃或爆震,因此采用空气稀释的方式进一步探究氢气发动机稀薄燃烧模式对燃烧及排放的影响规律。

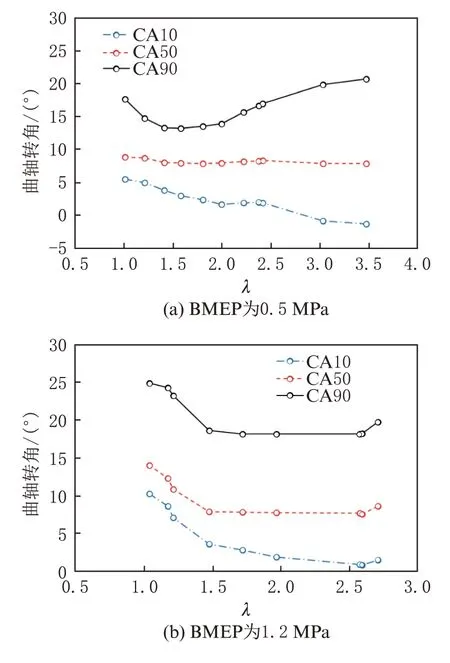

试验中针对2 500 r/min 下BMEP 分别为0.5 MPa 及1.2 MPa 的工况进行研究。图5 为不同负荷工况下燃烧特征参数随λ 的变化规律。从图中可知,燃用氢气时,低负荷工况在保证燃烧稳定性的前提下λ 可增加到3.0 以上,且随λ 增大,缸内空气稀释量增加,燃烧过程化学反应速率减慢,燃烧持续期逐渐延长。低负荷工况下,λ 由1.0 逐渐增大,燃烧终点(CA90)呈现先提前后推迟的趋势,当λ 达到1.5 附近时燃烧终点最为提前,燃烧持续期相应最短。主要原因在于λ=1.5 时缸内呈现氧过量状态,此时氢气分子与氧气分子微观碰撞几率增加,燃烧化学反应速率提升,有助于缩短燃烧持续期,但在λ<1.5 情况下,由于氧气分子减少,氢气分子与氧气分子碰撞几率降低,此时燃烧持续期延长。对比不同负荷工况下燃烧特征参数变化规律可以看出,中等负荷工况下(BMEP 为1.2 MPa),随λ 升高,燃烧相位整体提前,通过过量空气的稀释作用能够有效降低爆震倾向。

图5 燃烧特征参数随过量空气系数的变化

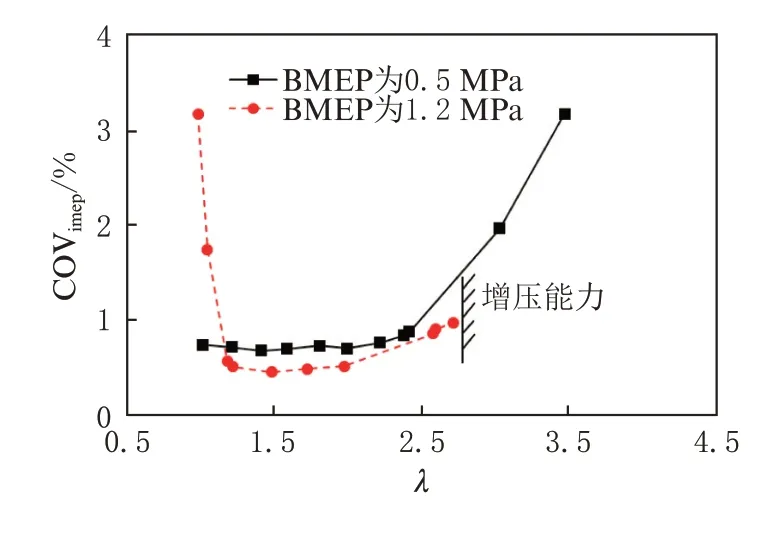

图6 为发动机燃用氢气时燃烧循环变动率随λ的变化规律,图中增压能力表征增压极限,即在1.2 MPa下增压只能使λ达到约2.6。由图可知,低负荷工况下随λ增大,燃烧循环变动率升高,但整体来看λ<2.5时燃烧循环变动均能维持在较低水平。中等负荷工况下,燃烧循环变动率随λ的变化趋势与低负荷工况存在差异,主要表现在由当量燃烧逐渐增大过量空气系数过程的初期(λ<1.3 时),循环变动率逐渐降低。产生以上现象的原因在于可燃混合气较浓时,受氢气爆震燃烧限制,燃烧相位有所推迟,缸内混合气做功能力弱化,火焰传播过程中活塞快速下行,燃烧不稳定性增大;但随λ增加,由于空气的稀释作用,发动机爆震倾向减弱,CA50 有所提前,燃烧过程能够更多地发生于上止点附近,燃烧持续期缩短,放热等容度提升,循环变动率下降。

图6 燃烧循环变动率随λ 的变化

图7 为试验所选负荷工况下有效热效率随λ的变化规律对比。采用稀薄燃烧模式可有效提升氢气发动机有效热效率水平,低负荷工况下当λ>3.0 时热效率提升潜力减弱,中等负荷工况试验所选稀释程度下有效热效率呈单调递增的趋势,当λ=2.7 时有效热效率可达43.5%。

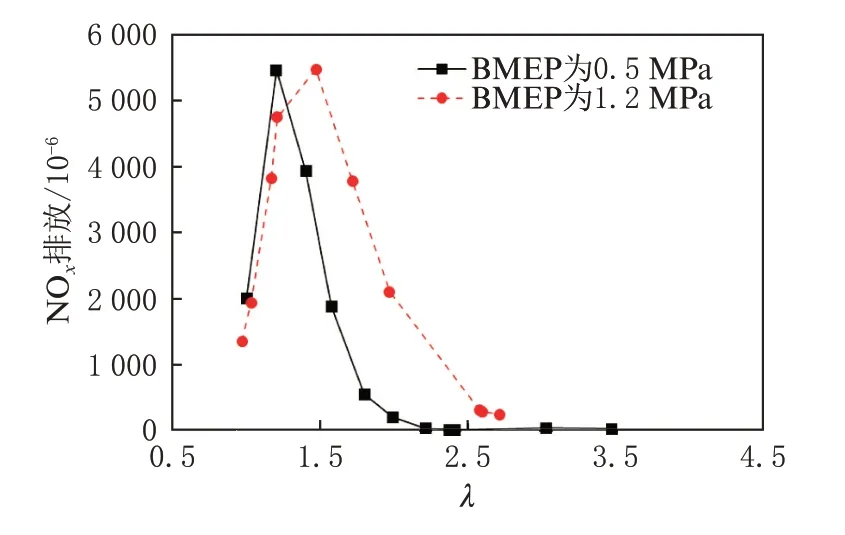

由于氢混合气燃烧速度快,火焰温度高,极易在燃烧过程中生成大量NOx。为进一步明晰氢发动机稀薄燃烧模式下NOx排放规律,图8 中对比了不同空气稀释程度下的NOx排放规律。随λ 增大,NOx排放呈先升高后降低的趋势,低负荷工况下当λ>2.3 时,NOx排放体积占比最低可降低至44×10-6;中等负荷工况下,相同过量空气系数条件NOx排放降低至约300×10-6,但受限于增压器增压能力,中等负荷工况下λ 最高只能保持在2.7 左右,此时NOx排放约为230×10-6。由此可见,氢发动机采用超稀薄燃烧模式有助于降低NOx排放,但对增压系统提出了更高的需求。

图8 NOx排放随λ 的变化

3 结论

(1)当量燃烧模式下,发动机燃用氢气燃料时与燃用汽油燃料时相比燃烧速率明显提升,燃烧持续期显著缩短,有效热效率有所降低。

(2)与燃用汽油时相比,发动机燃用氢气燃料时NOx排放有所升高,CO 及THC 排放均明显降低,但仍存在由部分润滑油参与燃烧产生的未完全燃烧产物组分。

(3)发动机燃用氢气燃料时,通过提高过量空气系数有助于改善有效热效率水平,试验中等负荷工况下λ=2.7 时有效热效率可达43.5%。

(4)通过采用超稀薄燃烧模式,燃用氢气燃料时能够在保证燃烧稳定性的情况下进一步降低NOx排放,试验所选低负荷工况下当λ>2.3 时,NOx排放最低可降低至44×10-6。