柴油微尺度燃烧模型构建及燃烧特性影响规律研究

2022-10-19刘超凡魏石磊梁永森

韩 恺,刘超凡,魏石磊,梁永森

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京理工大学 重庆创新中心,重庆 401133;3.中国北方发动机研究所,天津 300400)

0 概述

内燃机活塞严重烧蚀会影响到整机的安全运行[1]。活塞侧面烧蚀可能是由活塞与气缸间隙柴油在近壁面处燃烧所导致[2]。目前很多光学诊断研究中测量了近壁面附近的流动与燃烧。文献[3]中通过平面激光诱导荧光技术研究了火焰壁面之间的相互作用对局部放热率及燃烧火焰结构的影响。文献[4]中研究了定容燃烧弹内不同撞壁距离、喷射压力、环境温度、环境压力对近壁面区域柴油喷雾特性的影响。文献[5]中研究了壁面高度及温度对T20 燃料燃烧时近壁面区域火焰温度场和甲醛分布的影响。

对于活塞侧面烧蚀,由于活塞侧面与缸套之间的间隙通常小于1 mm,在该尺寸间隙内燃烧属于微尺度狭缝燃烧[6],而目前微尺度燃烧的研究多针对氢气、甲烷等气体燃料。文献[7]中通过数值计算对平板型燃烧室内氢气与空气的混合燃烧特性进行了研究;文献[8]中构建了二维计算流体动力学模型对甲烷-空气混合物和丙烷-空气混合物燃烧过程中的热传递和质量传递进行了分析。为了研究微尺度狭缝内柴油燃烧过程,拟采用类似定容燃烧弹的孤立系统展开相关研究。该尺寸的狭缝燃烧较难通过试验实现,因此构建柴油微尺度狭缝燃烧模型研究狭缝柴油燃烧的参数影响规律可为后续试验提供理论指导。

1 化学反应机理构建

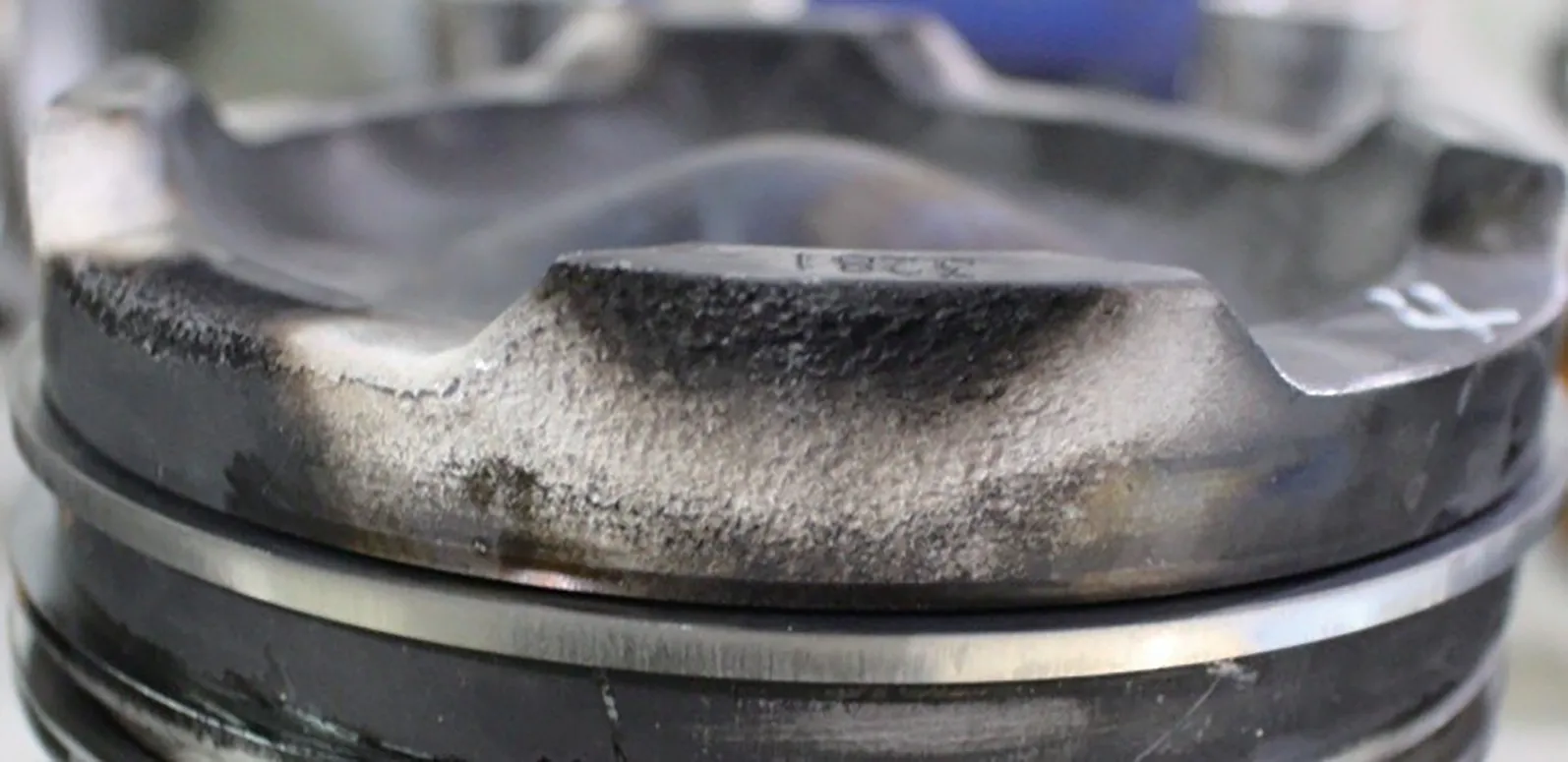

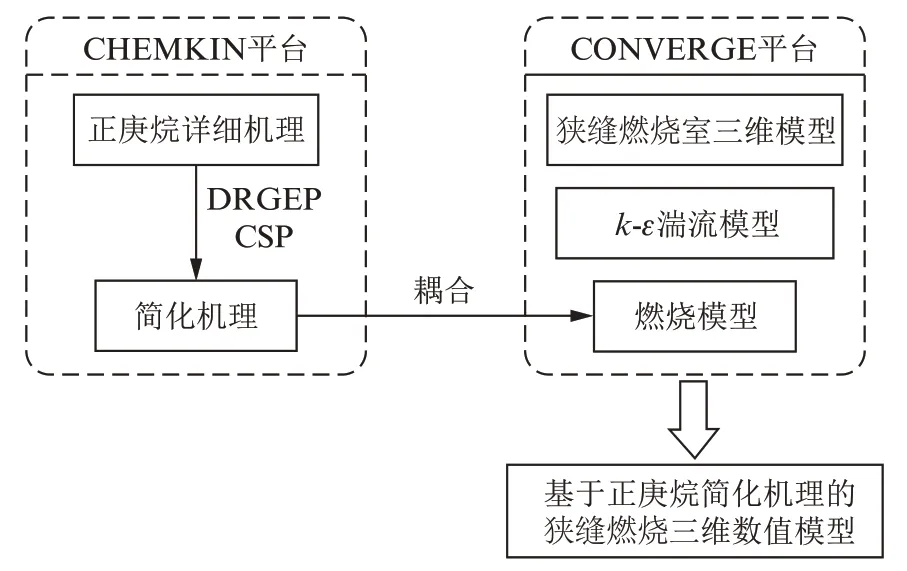

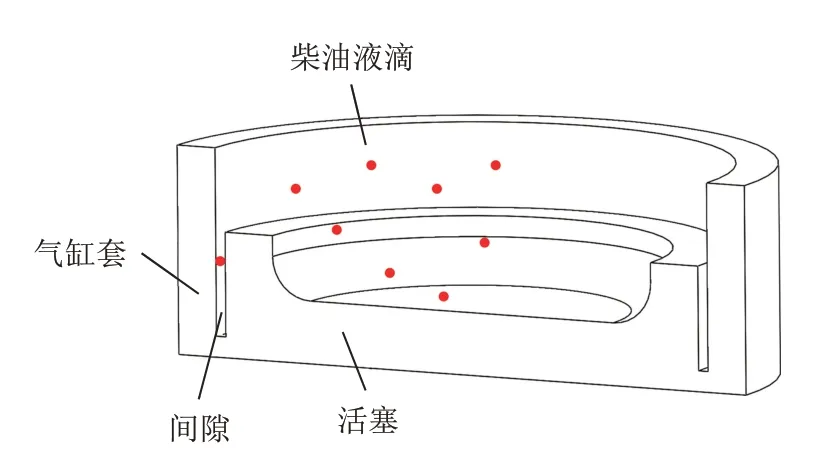

针对某柴油机在低温环境工作时活塞顶部和活塞侧面发生的烧蚀现象(如图1 所示),通过构建正庚烷简化机理耦合CONVERGE 三维燃烧室模型,建立柴油微尺度燃烧模型,建模思路如图2 所示。正庚烷十六烷值与柴油接近,是柴油常用的替代燃料[9],其化学反应动力学详细机理研究非常丰富且经过反复验证。本文中采用劳伦斯国家重点实验室提出并于2013年更新的正庚烷详细机理[10],该机理适用范围为:初始压力为0.30 MPa~5.0 MPa,温度为650 K~1 200 K,当量比为0.3~1.0。考虑各简化方法的优点[11-12],先后使用考虑误差传递的直接关系图(direct relation graph with error propagation,DRGEP)法与奇异摄动(computational singular perturbation,CSP)法进行机理简化。

图1 活塞侧面烧蚀现象

图2 柴油微尺度燃烧模型建模思路

1.1 DRGEP 简化过程与结果分析

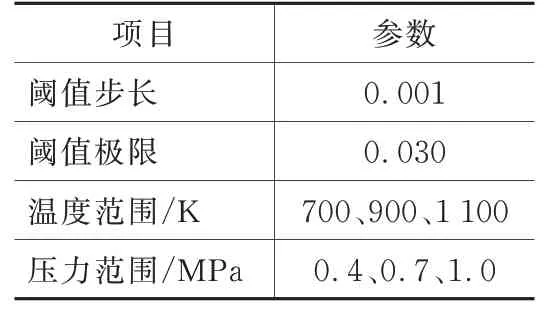

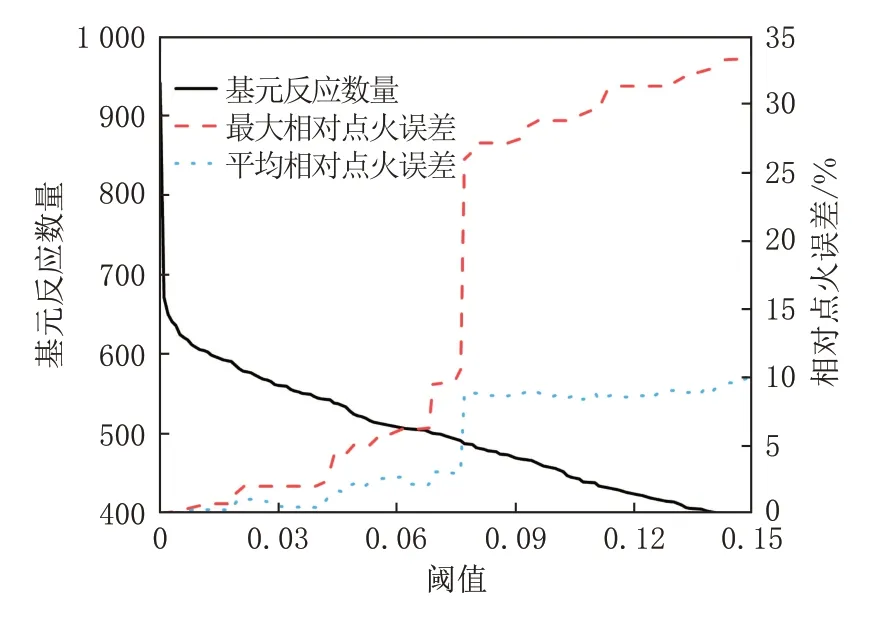

首先利用ReaxRed 程序在定压条件下通过考虑误差传递的直接关系图法对详细机理进行简化,简化的边界条件如表1 所示,简化结果见图3。

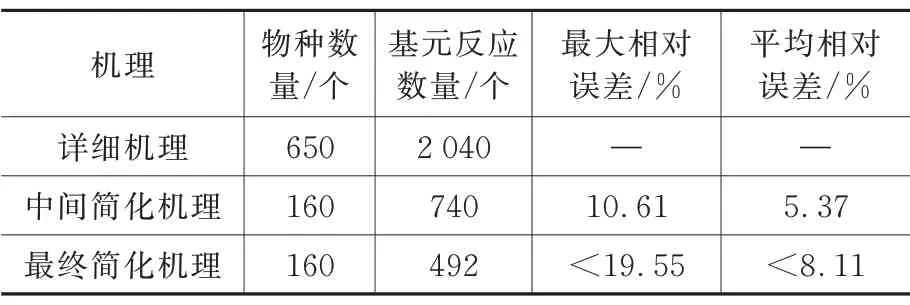

表1 DRGEP 简化边界条件

图3 中,最大相对点火误差和平均相对点火误差分别为9 个工况点的点火误差的最大值和平均值。由图3 可知,基元反应数量随着阈值增加近似线性减少。在阈值小于等于0.017 时,最大相对点火误差和平均相对点火误差均在30% 以内;在阈值为0.018 时,最大相对点火误差迅速增加至53%,平均相对点火误差也急剧上升。

图3 基元反应数量与相对点火误差随阈值的变化

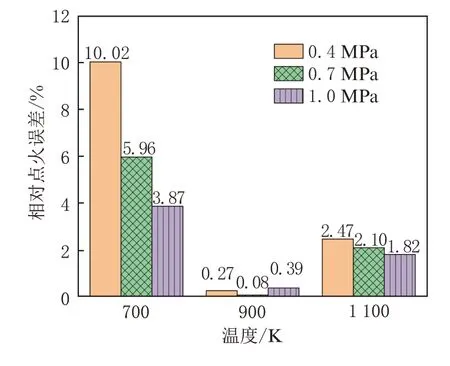

不同工况的点火误差如图4 所示。结合表1 可知,在0.017 阈值的相对点火误差结果中,压力和温度的影响规律都不明显。即简化机理的相对误差与工况的压力、温度无关,无法定向优化简化机理文件从而减少相对误差,不能继续用DRGEP 法简化该机理。

图4 阈值为0.017 时的不同压力下的相对点火误差

阈值为0.017 时,包含了160 个物种和740 个基元反应的简化机理(中间简化机理)与详细机理的最大相对点火误差为10.23%,平均相对点火误差为5.37%,满足简化原则,可以作为下一步使用的机理。

1.2 CSP 简化过程及结果分析

对于直接关系图法的简化结果,可通过CSP 进行进一步简化,以得到基元反应数量更少的简化机理。CSP 的简化边界条件如表2 所示。

表2 CSP 简化边界条件

通过CSP 法简化的基元反应数量及相对误差结果见图5。在阈值为0.076 时最大点火误差与平均点火误差均小于10%;但在阈值为0.077 时,最大相对点火误差上升至约26%。因此最终选择了阈值为0.076 时CSP 简化的机理。

图5 CSP 简化后的基元反应数量和相对误差

1.3 简化机理与详细机理误差对比

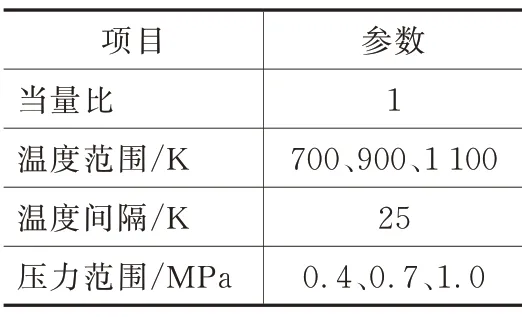

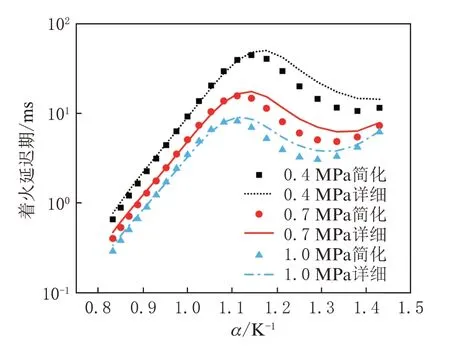

详细机理在简化过程中关键参数如表3 所示。基于CHEMKIN 软件分别对正庚烷的详细机理与经过两次简化所得到的160 个物种和492 个基元反应简化机理(最终简化机理)进行验证,计算不同条件下的着火延迟期,设置的边界条件如表4 所示。

表3 简化过程关键参数

表4 最终简化机理验证边界条件

定义α=1 000/T,其中T为温度。图6 为初始压力为0.4 MPa、0.7 MPa、1.0 MPa 时,不同温度下正庚烷详细机理与最终简化机理的着火延迟期的对比。由图6 可知,在高温阶段(α<1 K-1)最终简化机理的着火延迟期误差较小;在低温阶段,最终简化机理的着火延迟期存在一定偏差,最大相对点火误差为21.12%,满足最大着火误差低于30% 的简化要求[13],可以用于后续仿真计算。

图6 最终简化机理与详细机理结果对比

2 数值计算模型

2.1 燃烧室模型

在柴油机低温环境下冷起动过程中,柴油蒸发效果差,部分柴油附着在缸套和活塞顶部形成附壁油膜,少量附壁油膜落入活塞与气缸的间隙[14]。图7 为附壁油膜空间分布示意图。将图7 的局部细节展开可以得到狭缝空间结构示意图,如图8 所示。活塞侧壁面的柴油受惯性、重力及毛细作用力作用,形成如图8 所示的附壁油膜。

图7 附壁油膜空间分布示意图

图8 狭缝空间结构示意图

本研究中的燃烧场所是活塞与气缸的间隙狭缝,活塞与气缸间隙从空间来看是一个环状空间。为减小计算量,取环状空间的1/8 进行计算,且燃烧室外缘弧形曲率较小,可进一步将弧线转化为直线,最终得到长方体燃烧室,简化过程如图9 所示。图中L为1/8 燃烧室简化长度。

图9 燃烧室简化过程

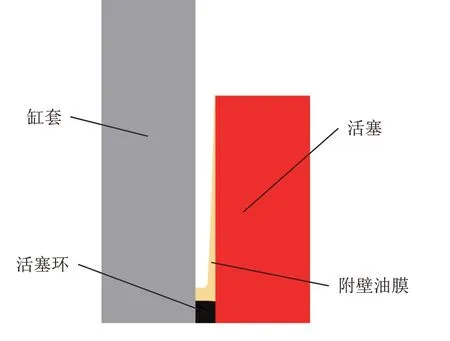

根据经验,活塞间隙取1 mm,第一道气环到活塞顶面高度为10 mm,即燃烧室高10 mm,L通过附壁油膜质量和厚度计算得到,微尺度狭缝燃烧室尺寸如图10 所示。

图10 燃烧室结构尺寸

2.2 仿真计算边界条件

2.2.1 燃烧室初始环境压力、温度

微尺度狭缝燃烧室与发动机燃烧室空间相连,混合气的压力温度基本一致,则燃烧室的初始环境压力温度可以根据发动机的工况进行设定,选取发动机低温冷起动过程中800 r/min、100% 油门开度工况,为微尺度狭缝燃烧提供相应的边界条件。

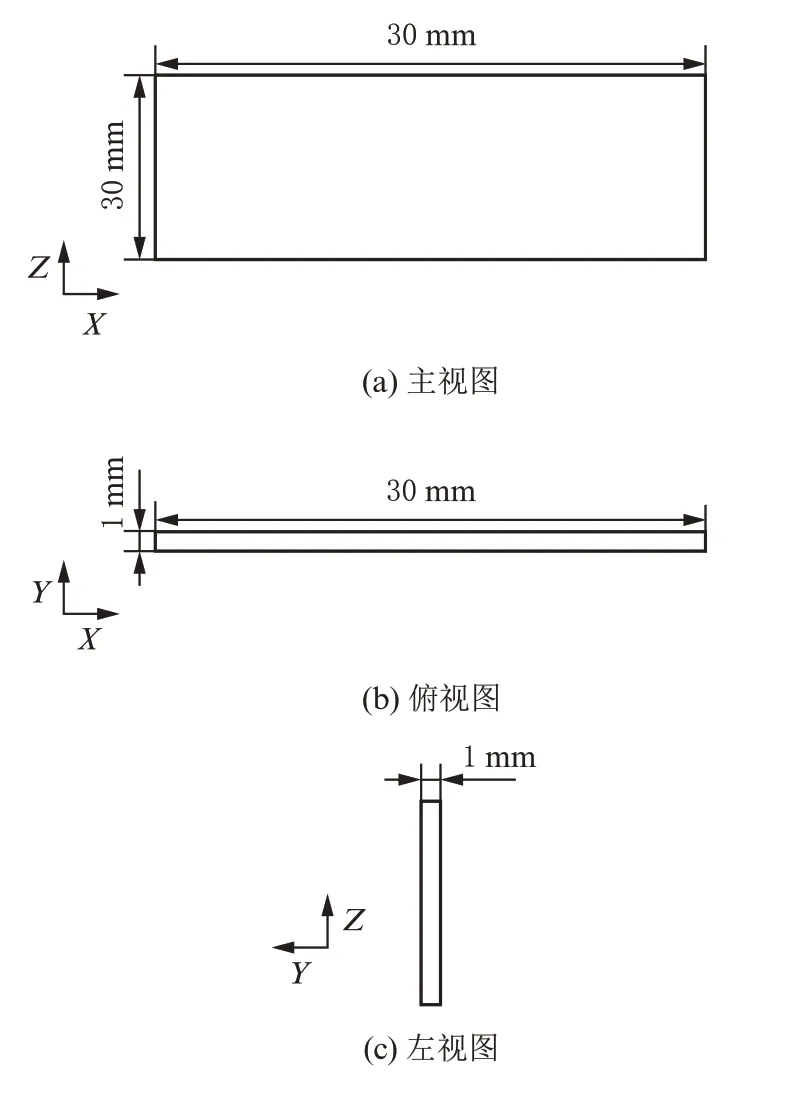

缸压曲线如图11 所示。曲轴转角-30°开始喷油,上止点前缸压剧烈上升。活塞间隙狭缝的燃油不一定与发动机燃烧室内的燃油同步着火,狭缝内燃油着火时间难以确定,无法给出准确的微尺度狭缝燃烧室的初始压力,从开始喷油到发动机燃烧室缸压激增前,缸内压力在0.8 MPa~2.0 MPa 之间。综合考虑设定微尺度狭缝燃烧室的初始压力为1.0 MPa,初始压缩混合气温度按照经验设定为1 000 K。

图11 发动机暖机工况缸压曲线

2.2.2 燃烧室初始壁面温度场

微尺度狭缝燃烧室Y方向上的壁面分别对应气缸壁面和活塞壁面,气缸壁面经过冷却水冷却,温度按照经验设定为550 K,活塞壁面温度按照经验设定为750 K。燃烧室的下壁面为第一道气环,活塞壁面与气环紧密连接,故壁面温度设定与活塞壁面温度相同,均为750 K。上壁面本质是发动机燃烧室的压缩混合气,温度设定同燃烧室内的初始环境温度1 000 K。最终,燃烧室壁面温度如图12所示。

图12 燃烧室壁面温度示意图

2.2.3 燃烧室初始柴油分布

燃烧室体积确定时,燃烧室内空气质量取决于压力、温度。在初始温度1 000 K、压力1.0 MPa 的初始状态下,空气质量为1.15 mg,结合空燃比确定燃烧室内柴油质量。将空燃比设置为理想空燃比,柴油的质量取为0.08 mg,假设所有柴油均布在燃烧室底部,结合柴油密度(830 mg/mL)可计算出柴油体积,再结合覆盖面积(30.00 mm2)可计算得到油膜厚度为3.21 μm。文献[15]中的测量柴油附壁油膜厚度下限为2.00 μm,据此可认为本文中柴油微尺度狭缝燃烧室的燃油质量与均布在燃烧室底部设置合理。

2.2.4 网格无关性验证

CONVERGE 软件采用笛卡尔网格,提供基础网格、自适应加密和固定加密3 种网格尺寸控制方法。基础网格尺寸长和高均设置为1.0 mm,宽设置为0.1 mm,自适应加密开启温度加密。

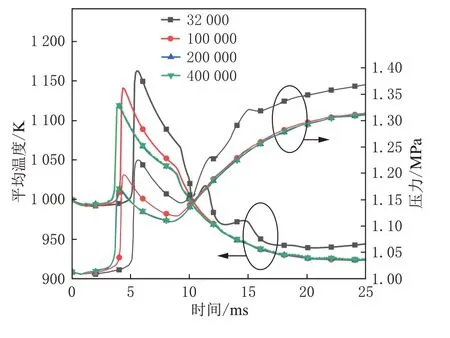

不同网格数量下的平均燃烧温度、燃烧室内压力计算结果如图13 所示。当网格数量在200 000 以上时,仿真模型的燃烧开始时刻、最高燃烧温度、燃烧室压力变化等结果非常接近,可以消除网格数量对计算结果的影响,最终网格数量设置为200 000。

图13 不同网格数量下燃烧室平均温度及压力对比

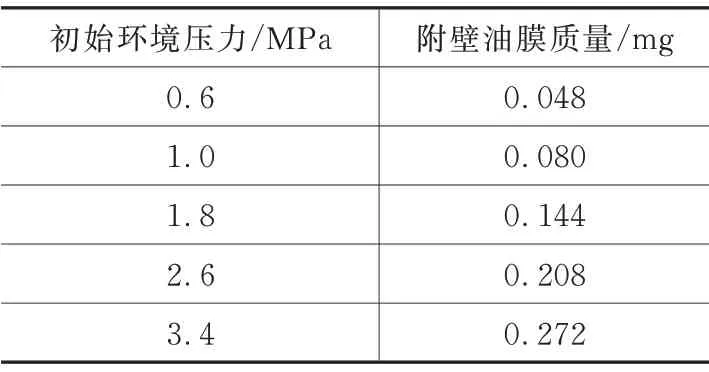

根据上述内容设定燃烧室的初始及边界条件如表5 所示。

3 结果与分析

微尺度狭缝燃烧过程受多参数影响,根据参考文献[16-18],狭缝间距、初始空气温度、压力等参数对燃烧过程影响较大,因此基于所构建的微尺度狭缝柴油燃烧模型分别开展了上述参数对燃烧过程的影响规律研究。参考工况下的初始及边界条件见表5。

表5 模型初始及边界条件设置

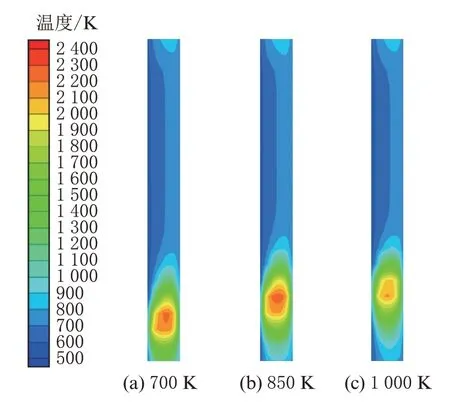

3.1 初始环境压力对燃烧的影响

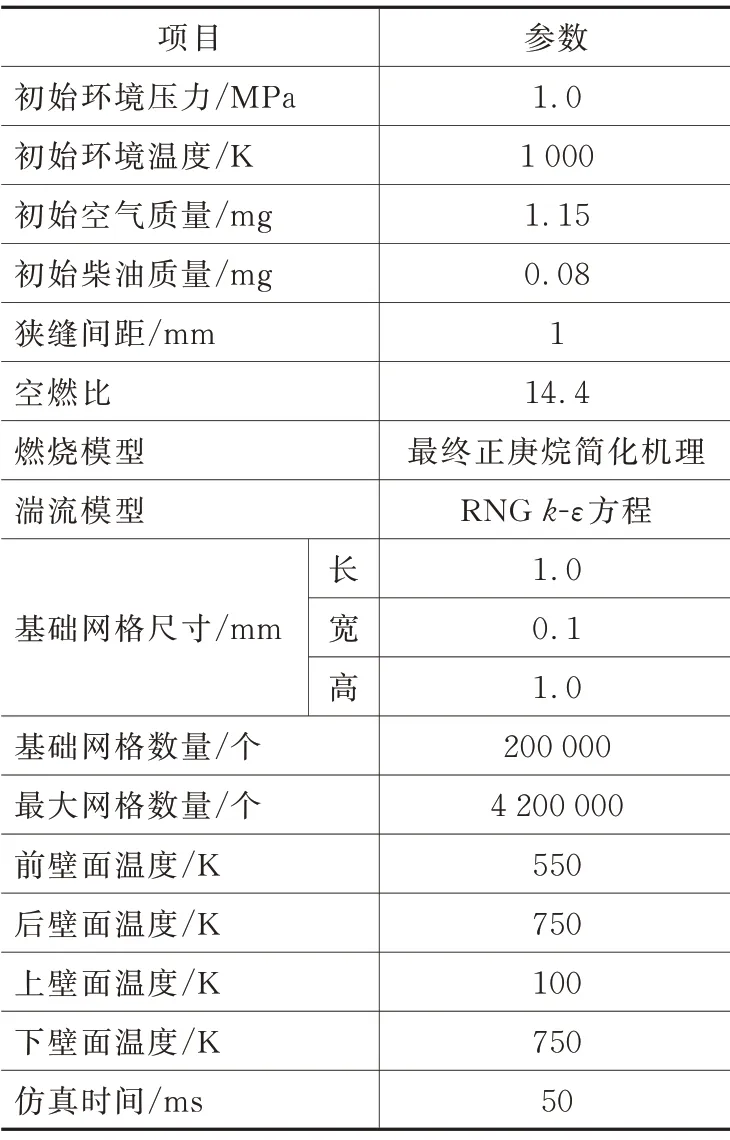

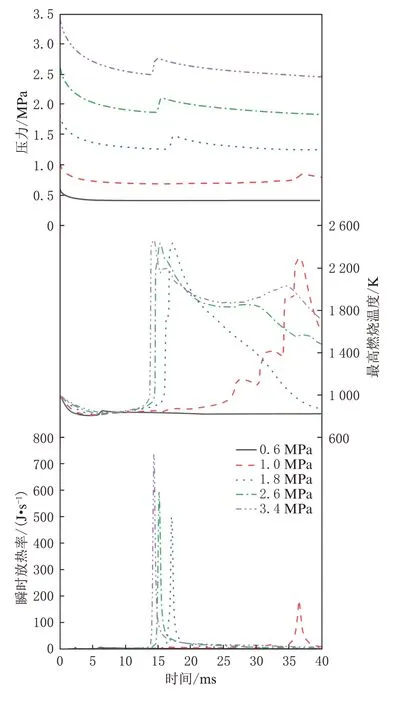

初始环境压力变化时,保持空燃比不变计算附壁油膜质量,进而获取初始环境压力对微尺度柴油燃烧特性的影响规律。该工况的初始条件如表6 所示。不同初始环境压力下的压力、最高温度及瞬时放热率结果如图14 所示。

图14 不同初始压力下的压力、最高燃烧温度和瞬时放热率

表6 不同初始环境压力初始条件

由图14 可知,初始环境压力为0.6 MPa 时未能实现燃烧,而初始环境压力为1.0 MPa~3.4 MPa 时燃烧室内最高温度超过2 000 K,即在微尺度狭缝内实现燃烧。

初始环境压力越高,瞬时放热率峰值越大,燃烧最高温度越高。这是由于初始环境压力越高,附壁油膜质量越大,燃烧时可燃混合气质量越多,释放热量越多。而随着初始环境压力的升高,燃烧室内工质密度增大,瞬时放热率峰值对应时刻逐渐提前,3.4 MPa 条件下瞬时放热率峰值对应时刻较参考工况(1.0 MPa)提前了22.3 ms。

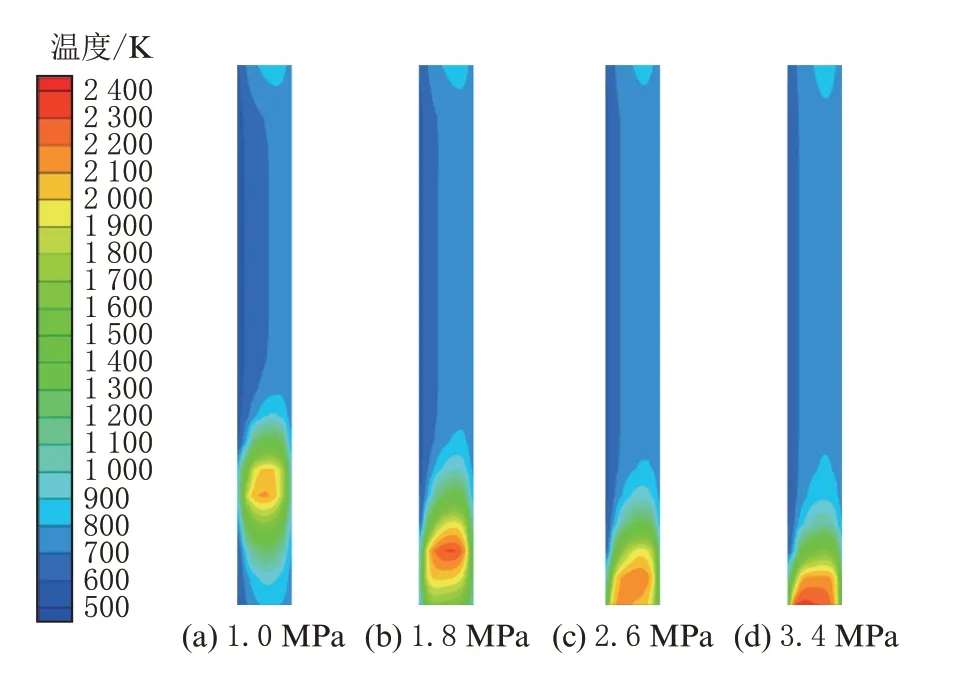

不同初始环境压力下的压力曲线相似,燃烧过程压力增长量近似相等。在燃烧前工质向壁面散热从而温度下降,进而造成压力随温度的线性下降,在稳态压力大于0.69 MPa 时柴油方可实现燃烧。图15 为不同初始环境压力下最高燃烧温度时刻对应的温度场分布。通过对比图15 可以发现,初始环境压力越高,燃烧高温区域位置越靠近底部。这是由于初始环境压力越大,工质密度越大,滞燃期短,燃烧时刻早,蒸发的燃油向上扩散距离短,在靠近底部附近就能实现燃烧。

图15 不同初始压力下最高燃烧温度时刻对应的温度场分布

3.2 初始环境温度对燃烧的影响

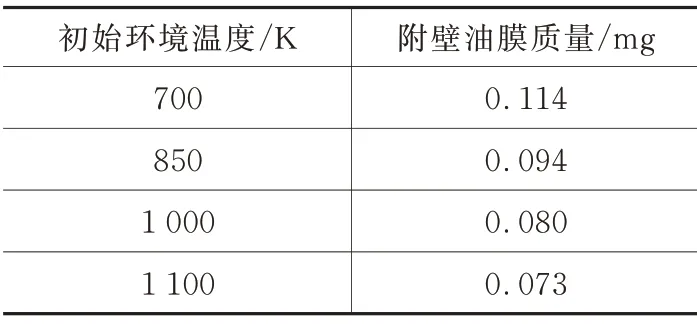

初始环境温度变化时,保持空燃比不变,计算附壁油膜质量,研究工况的初始条件如表7 所示。图16 展示了不同初始环境温度下压力、最高温度及瞬时放热率的变化规律。

表7 不同初始环境温度初始条件

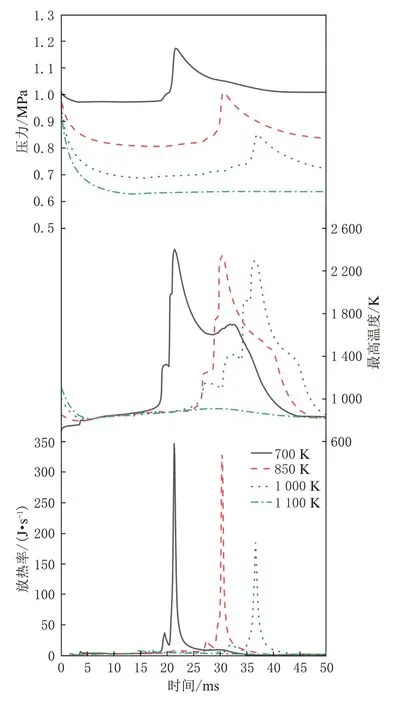

由图16 可知,初始环境温度高于1 100 K 时未能实现燃烧,而初始环境温度在700K~1 000 K 范围内时,燃料在微尺度狭缝内实现燃烧。随着初始环境温度降低,燃烧室内附壁油膜质量增加,瞬时放热率峰值增大,放热率峰值对应时刻提前,700 K 条件下瞬时放热率峰值对应时刻较参考工况(1 000 K)提前了15.3 ms。

图16 不同初始温度下的压力、最高燃烧温度和瞬时放热率

图17 为不同初始温度下最高燃烧温度时刻对应的温度场分布。由图17 可知,随着初始环境温度的升高,燃烧高温区域位置上移。这是由于环境温度高,燃料滞燃期长,蒸发的燃油向上扩散距离长,燃烧高温区域位置上移。而该结论与文献[18]中环境温度越高则滞燃期越短的结果矛盾。这是由于本研究的燃烧室空间小,散热能力较强,初始温度越高则燃烧前环境压力越低,使燃烧室内密度下降,滞燃期增加。

图17 不同初始温度下最高燃烧温度时刻对应的温度场分布

3.3 狭缝间距对燃烧的影响

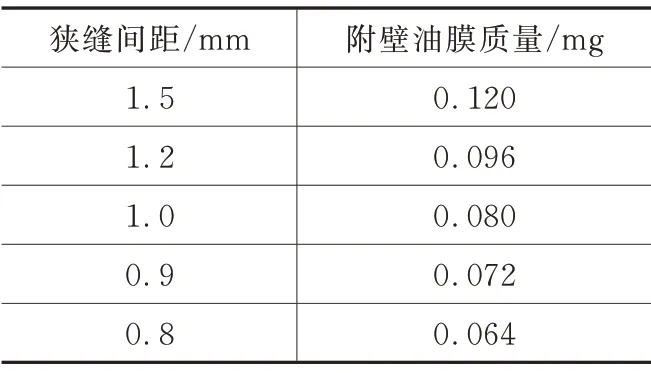

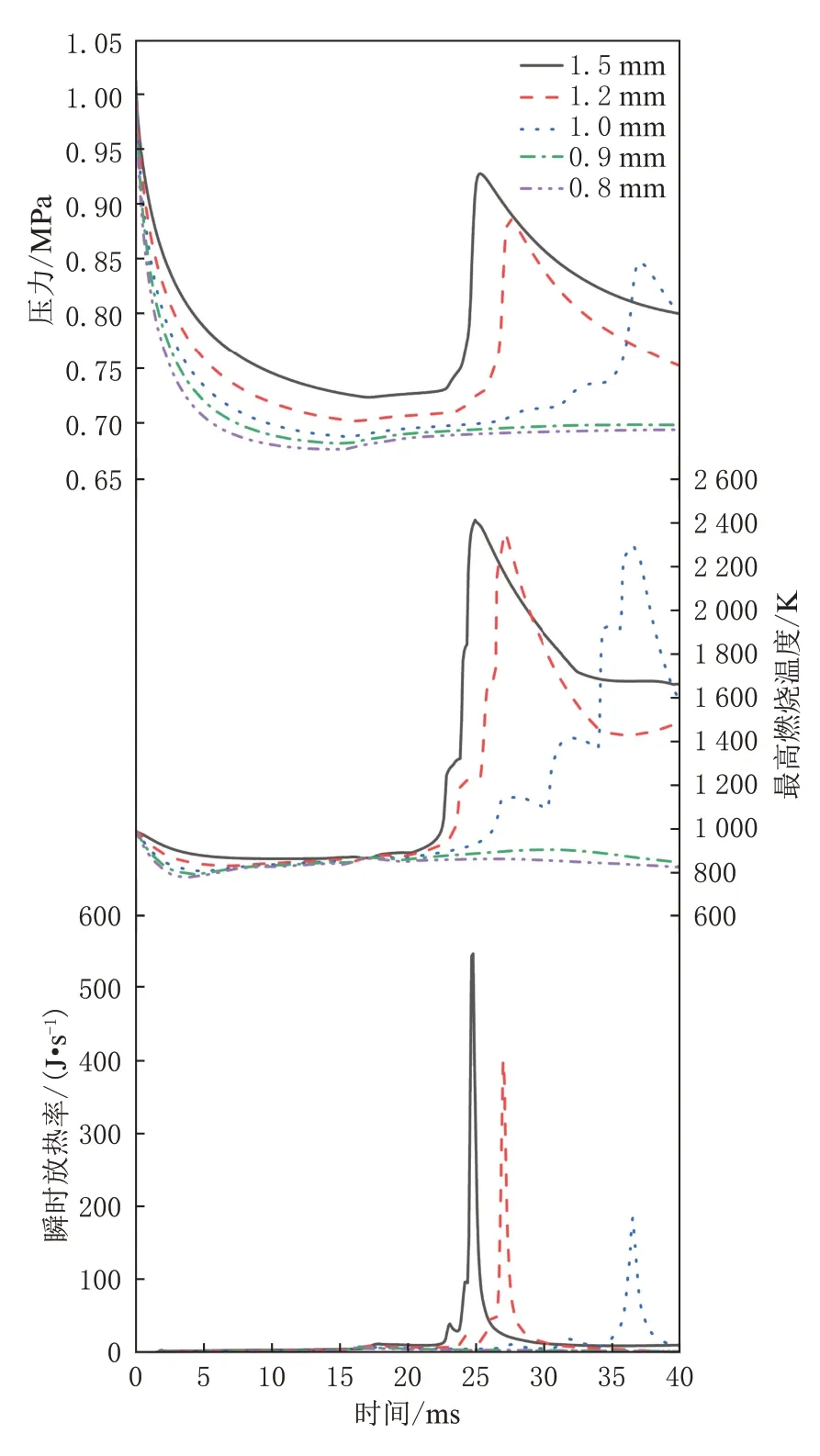

保持空燃比不变计算不同狭缝间距附壁油膜质量,研究狭缝间距对微尺度柴油燃烧的影响规律。不同狭缝间距初始条件如表8 所示。不同狭缝间距下的温度、压力及瞬时放热率结果如图18 所示。

表8 不同狭缝间距初始条件

由图18 可知,当狭缝间距小于1.0 mm 时,微尺度狭缝柴油无法燃烧;当狭缝间距大于1.0 mm 时,间距越大,瞬时放热率越大,燃烧最高燃烧温度越高,瞬时放热率对应时刻越早,狭缝间距1.5 mm 条件下放热率峰值对应时刻较参考工况(1.0 mm)提前了11.7 ms。

图18 不同狭缝间距下的压力、最高燃烧温度和瞬时放热率

图19 为不同狭缝间距下最高燃烧温度时刻对应的温度场分布。由图19 可知,不同狭缝间距下最高温度时刻的温度场轮廓相似。随着狭缝间距变大,最高温度时刻高温区域面积变大,一方面是由于间距越大附壁油膜质量越大,另一方面是由于间距越大,工质温度下降越慢。当狭缝间距小于1.0 mm时,燃烧室内压力先因散热而下降,后因中低温反应放热而轻微上升;当狭缝间距大于1.0 mm 时,燃烧室内压力同样先下降,随后随着燃烧大量放热而压力激增,不同间距下的压力曲线相似;当狭缝间距为0.9 mm 时,燃烧前环境压力下降到0.68 MPa,低于着火压力边界下限0.69 MPa,所以在其他条件不变的情况下燃烧室内未实现燃烧。

图19 不同狭缝间距下的最高燃烧温度时刻对应的温度场分布

4 结论

(1)初始环境温度在700 K~1 000 K 范围内时,柴油机活塞与气缸间隙内的燃料在微尺度狭缝内实现燃烧。随着初始环境温度升高,瞬时放热率峰值降低,燃烧的最高温度降低,燃烧高温区域位置上移。

(2)当狭缝间距小于1.0 mm 时,微尺度狭缝柴油无法燃烧;当狭缝间距大于1.0 mm 时,间距越大,瞬时放热率越大,最高燃烧温度越高。

(3)不同初始环境温度、狭缝间距会影响燃烧前近稳态压力,燃烧前近稳态压力决定是否可以实现微尺度燃烧,近稳态压力高于0.69 MPa 时方可实现燃烧。