压力自适应活塞在船用发动机上的试验与仿真研究

2022-10-19贺玉海王东凯王勤鹏

贺玉海,王东凯,王勤鹏

(1.武汉理工大学船海与能源动力工程学院,武汉 430063;2.船舶动力工程技术交通行业重点实验室,武汉 430063;3.船舶与海洋工程动力系统国家工程实验室电控分实验室,武汉 430063)

0 概述

国际海事组织于2018年制定了碳减排初步战略,其中多条措施对船舶燃料提出了要求,中期候选措施中提出实施低碳或零碳燃料替代燃油项目;长期候选措施中提出开发和使用零碳燃料[1]。在现阶段,作为低碳燃料的天然气主要应用于双燃料发动机,而双燃料发动机为了避免发生爆震,其设计压缩比较低,导致热效率损失[2]。此外,氢燃料等零碳燃料也备受关注,将氢燃料应用到船舶发动机可最大程度地降低碳排放,但存在燃烧循环变动大及爆震等问题。

为了将低碳、零碳燃料合理地应用到船舶发动机上,必须采取有效措施来缓解提高热效率与抑制爆震间的矛盾,并减小燃烧循环变动。文献[3]中研究了压缩比和引燃油喷射角度对柴油-天然气双燃料发动机的影响,发现采用较高压缩比可以提高热效率,结合推迟喷油策略可以有效降低机械负荷和热负荷;但缸内直喷天然气船用发动机在高负荷工况燃烧放热率过高容易出现压力振荡,导致燃烧及排放恶化。文献[4]中通过数值计算研究了抑制缸内直喷天然气船用发动机压力振荡的方法,通过米勒循环和多次喷射策略可以改善缸内的压力振荡,但过度推迟排气门关闭时刻可能会造成压力损失。文献[5]中研究了氢发动机的燃烧循环变动,发现燃烧循环变动随压缩比升高有增加趋势,这就限制了压缩比的提高。

可变压缩比技术是兼顾发动机低负荷热效率和高负荷爆燃倾向的理想方法[6],但可变压缩比发动机往往存在结构复杂、制造工艺要求高、成本高、可靠性低等问题。本文中提出的压力自适应活塞(pressure self-adaptive piston,PSAP)技术具有比肩可变压缩比性能的优势,通过提高压缩比改善中低负荷工况的燃油经济性,并在高负荷工况通过活塞头部位移抑制过高的气缸压力及其振荡。本文中以船用柴油-天然气双燃料发动机为研究对象,研制一套PSAP,并通过试验与仿真相结合的方法研究PSAP 的综合性能,以期为低碳、零碳燃料在内燃机中的推广应用提供参考。

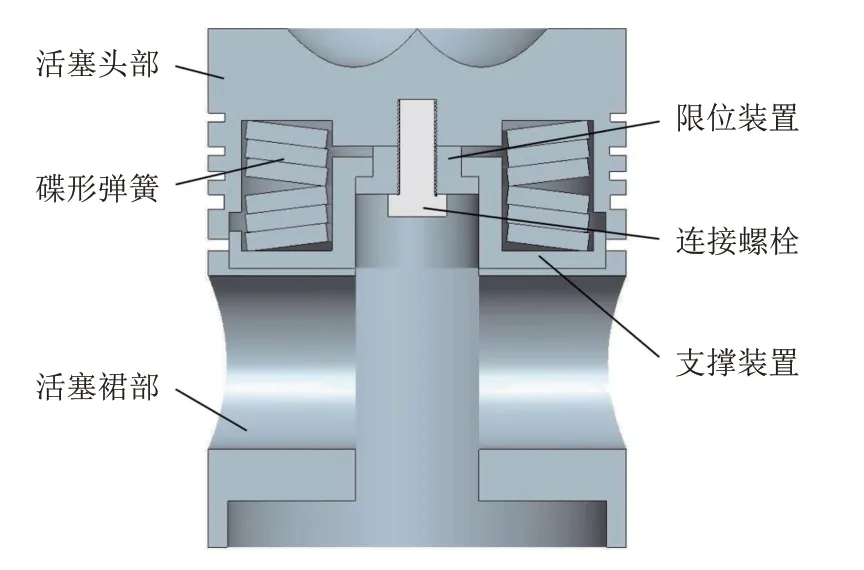

1 PSAP 的设计

本研究中设计的PSAP 如图1 所示,主要由活塞头部、活塞裙部、碟形弹簧、支撑装置、限位装置和连接螺栓等部件组成。活塞头部与限位装置,通过连接螺栓形成刚性连接。活塞裙部与支撑装置,通过沉头内六角螺栓形成刚性连接。活塞头部和支撑装置通过设计的凹槽进行装配,来保证相对运动的轴向精度。活塞头部没有改动原有的活塞环布置,头部和裙部间的装配位置处于活塞环的下方区域,因此其密封性与原活塞保持一致。通过给碟形弹簧施加预紧力避免碟形弹簧在较低气缸压力下的形变。在较高的气缸压力作用下,碟形弹簧克服预紧力发生形变,活塞头部相对裙部作轴向运动,从而改变活塞高度。支撑装置可以限制碟形弹簧的变形范围以避免高负荷工况缸压的大幅下降。

图1 活塞结构简图

2 PSAP 的试验研究

2.1 试验台架

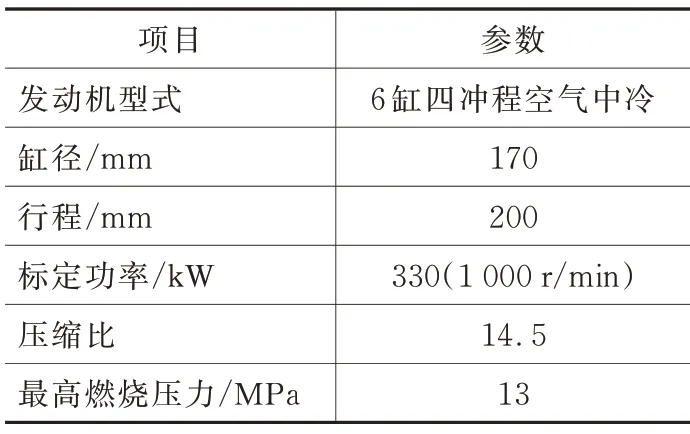

以淄柴Z6170 船用发动机为研究对象,该机型的主要参数规格如表1 所示[7]。

表1 Z6170 发动机参数规格

台架试验是在淄柴Z6170 发动机台架上进行的,如图2 所示,主要试验工作包括拆卸气缸盖、拆卸原机活塞、装配PSAP、装机运行。

图2 台架试验准备工作

在进行试验准备工作时,拆卸掉原机活塞后研究了PSAP 的运动干涉问题。为了防止PSAP 碰撞到进、排气门和喷油器针阀等部件,保证发动机的安全运行,对活塞高度进行了一定限制,对应压缩比限制在16.5。

2.2 试验结果分析

在转速为1 000 r/min 的工况下,选取发动机负荷特性下常用的3 个工况点(低负荷、中等负荷、中高负荷,分别记为工况1、工况2、工况3)进行发动机台架试验。受试验条件限制,试验工况均为柴油工况,对于PSAP,使用何种燃料不影响活塞的性能,活塞实现的是对缸内压力的自适应。

2.2.1 缸内压力

本文中原机模式指的是装有原机活塞时的运行模式,PSAP 模式指的是装有PSAP 时的运行模式。图3 为测录的缸内压力试验数据。由图3 可知两种模式的燃烧策略保持一致。PSAP 对缸内压力的影响在3 个工况下有所不同,具体如下:(1)工况1 时,PSAP 模式和原机模式的最高燃烧压力分别为4.62 MPa 和3.68 MPa。这是因为较低的气缸压力使得碟形弹簧无变形或变形量很小;另外PSAP 对应的压缩比为16.5,而原机活塞对应的压缩比为14.5,在高压缩比的作用下缸内压力得以提升。(2)工况2 时,PSAP 模式和原机模式的最高燃烧压力分别为5.66 MPa 和5.09 MPa。相较工况1,较高的气缸压力使得碟形弹簧发生压缩变形,活塞高度降低,燃烧室容积增大,从而降低了缸内压力。但由于PSAP 对应的压缩比较高,使得PSAP 模式的燃烧压力仍然高于原机模式。(3)工况3 时,PSAP 模式和原机模式的最高燃烧压力分别为7.68 MPa 和8.17 MPa,在此工况下缸内燃烧压力较高,碟形弹簧发生较大程度的压缩变形,缸内压力相较原机略有降低。

图3 试验工况的缸内压力数据

2.2.2 循环波动

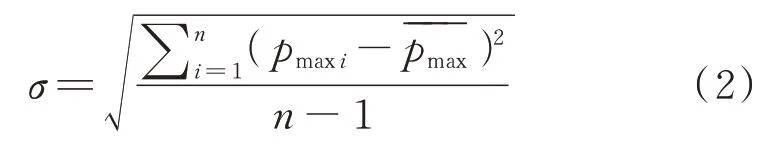

可以用峰值压力循环波动系数γCOV[8]表征发动机燃烧稳定性,其计算式见式(1)。

式中,n 为循环数,试验中每组数据采集10 个循环数据。

各工况的峰值压力循环波动系数见图4。由图4 可知,在各工况下PSAP 模式的峰值压力循环波动系数均小于原机模式。相较原机模式,PSAP 模式的峰值压力循环波动系数最大降幅为1.11%。PSAP 中的碟形弹簧作为一种储能元件可以在一定程度上抑制循环波动,提高燃烧稳定性。

图4 试验工况的峰值压力循环波动系数数据

3 PSAP 的仿真模型

为了评估PSAP 在发动机全工况范围内的性能影响,建立了PSAP 的仿真模型。仿真模型主要包括发动机工作过程数值计算模型和爆震模型。

3.1 发动机工作过程数值计算模型

发动机工作过程数值计算模型主要通过AVL-Boost 软件建立,并通过缸内压力试验数据进行验证,模型如图5 所示。图中,E1 为发动机,TC1 为涡轮增压器,SB1、SB2 分别为进口边界和出口边界,C01 为空气冷却器,PL1 为进气总管,PL2 和PL3 为排气总管,C1~C6 为气缸,4~9 为进气歧管,10~15 为排气歧管,MP1~MP8 为定义的测量点。

图5 基于AVL-Boost 的发动机工作过程数值计算模型

AVL-Boost 软件不能同时模拟预混合燃烧和压燃燃烧。对于柴油-天然气双燃料,不能直接在软件中进行设定,需要采用热值当量和质量加权的方法进行处理[9],如式(3)所示。

式中,MLNG为双燃料发动机的天然气燃料量;HDiesel和HLNG分别为柴油和天然气的低热值;MDiesel为根据MLNG等热值当量对应的柴油量。

3.2 爆震模型

为了评估PSAP 在高负荷工况的爆震抑制性能,建立了PSAP 的爆震模型。发动机工作过程数值计算模型是基于AVL-Boost 软件建立的一维模型,常见爆震模型中的现象学爆震预测模型也是一维模型,两者可以通过软件接口实现模型耦合,由此建立了现象学爆震预测模型。爆震模型采用Douaud & Eyzat 爆震模型,该模型是应用最为广泛的现象学爆震预测模型[10-11]。该模型通过计算诱导时间积分来衡量爆震趋势,诱导时间积分越大则越有可能发生爆震。该模型的核心公式见式(4)。

式中,KITI为诱导时间积分,当KITI≥1 时认为混合气出现自燃;τ 为诱导时间;tIVC为进气门关闭时刻;tEVO为排气门开启时刻。

诱导时间的计算方法见式(5)。

式中,KITM为诱导时间系数;KAEM为活化能系数;RON为燃料的辛烷值;p 为缸内工质的瞬时压力;Tu为未燃区混合气的瞬时温度。

未燃区混合气的工作过程可以视作纯压缩过程,根据理想气体状态方程,未燃区混合气温度可由式(6)计算。

式中,TIVC和pIVC分别为进气门关闭时刻的混合气温度和混合气压力;k 为未燃区混合气的绝热指数。

Douaud&Eyzat 爆震模型需要输入缸内瞬时压力、缸内瞬时温度和曲轴转角等参数,这些参数可由AVL-Boost 计算得出。通过MATLAB/Simulink 建立的爆震模型如图6 所示,图中n0为转速。

图6 基于MATLAB/Simulink 的爆震模型

3.3 模型验证

基于台架试验测录的PSAP 模式缸内压力试验数据,对仿真模型进行验证,结果如图7 所示。由图7 可知,仿真模型与原型机偏差较小,可以准确地模拟发动机缸内工作过程。

图7 PSAP 模式缸内压力仿真数据与试验数据对比

4 仿真结果分析

4.1 活塞头部位移

PSAP 通过活塞头部位移改变活塞高度,进而改变气缸容积。但在发动机运行时测量PSAP 活塞头部位移非常困难,需要通过模型仿真获取。本研究中选取25%、50%、75% 和100% 负荷研究各负荷工况下的活塞头部位移,活塞头部位移曲线如图8所示,主要数据如表2 所示。

图8 仿真工况的活塞头部位移数据

表2 活塞头部位移主要数据

由图8 和表2 可知,在25% 负荷工况下活塞头部无位移,即碟形弹簧在整个循环中没有发生变形。随着负荷增大,活塞头部位移和最大位移所对应的气缸容积变动均呈现增大的趋势。在50%、75% 和100% 负荷工况下活塞头部位移均发生在上止点附近,主要集中在燃烧行程,小部分发生在压缩行程末期和膨胀行程前期。随着负荷升高,活塞头部位移所对应的曲轴转角范围也变大。此外,在100%负荷工况下,活塞头部于曲轴转角365°~378°范围内始终保持最大位移3.59 mm,说明在此区间内,在较高的燃烧压力的作用下活塞一直保持着最大位移。

4.2 燃油消耗率

围 绕 25%、50%、75% 和 100%负荷研究PSAP 对发动机经济性能的影响,各仿真工况的燃油消耗率如图9 和表3 所示。

图9 仿真工况的燃油消耗率数据

表3 不同负荷下的燃油消耗率及其变化率

由图9 和表3 可知,在低负荷工况PSAP 模式下发动机保持较高的压缩比,热效率相较原机有所提高,从而可降低油耗,提高经济性。在中等负荷工况,原机模式和PSAP 模式的燃油消耗率基本一致。在高负荷工况下,由于缸内压力较高,PSAP 发生较大程度的位移,在抑制爆震的同时损失了一部分燃油经济性。

4.3 爆震抑制性能

柴油-天然气双燃料发动机在天然气模式、高负荷工况下容易发生爆震。选取两个高负荷工况点进行仿真研究,工况参数详见表4。各工况点的缸内压力和缸内温度如图10 所示。在90% 负荷和100%负荷,PSAP 模式的缸内压力均低于原机模式,峰值压力差值分别为0.49 MPa 和0.72 MPa。高负荷工况的缸内压力较高,致使碟形弹簧发生较大程度的形变,从而有效降低高负荷工况的缸内压力。此外,两种模式下的缸内温度状况基本保持一致。

表4 仿真工况参数

图10 高负荷仿真工况的缸内压力和缸内温度数据

将缸内压力、缸内温度和曲轴转角等数据输入到爆震模型中,经过计算可以得到诱导时间积分的数据结果,如图11 所示。90% 负荷下PSAP 模式和原机模式的诱导时间积分分别为0.90 和0.99。100% 负荷下PSAP 模式和原机模式的诱导时间积分分别为0.96 和1.15。相比原机模式,PSAP 模式的诱导时间积分均有所降低。在高负荷工况,PSAP通过活塞头部位移降低过高的缸内压力和压力升高率,进而有效抑制爆震。

图11 高负荷仿真工况的诱导时间积分数据

5 结论

(1)在较低的气缸压力下,PSAP 活塞头部无位移或位移较小,缸内压力相较原机有所提升;而在较高的气缸压力作用下活塞压缩量增大,燃烧室容积得以提升,从而可降低过高的缸内压力。

(2)PSAP 中碟形弹簧作为一种储能元件,可以在一定程度上抑制燃烧循环波动,改善燃烧过程。碟形弹簧的形变主要发生在燃烧行程,小部分形变发生在压缩行程末期和膨胀行程前期,最大形变发生在燃烧压力峰值处。

(3)PSAP 可以降低低负荷工况的燃油消耗率,改善经济性能;在高负荷工况PSAP 能够减弱爆震倾向和循环波动,但导致燃油经济性略有损失。