小型变桨风力机启动性能研究

2022-10-19吴胜胜包道日娜王天博刘智峰刘恒鑫

吴胜胜, 包道日娜, 王天博, 刘智峰, 刘恒鑫, 刘 东

(1. 内蒙古工业大学 能源与动力工程学院, 呼和浩特 010051;2. 内蒙古能源发电投资集团有限公司, 呼和浩特 010000)

启动性能是风力机的重要指标,小型风力机往往安装在用户侧而不是风资源丰富的区域,在低风速下能否完成自启动会直接影响风力机的发电性能。小型水平轴风力机普遍采用定桨距结构,为保证低风速时具有较好的启动性能,通常在叶片设计之初采用较大扭角来提高启动性能,但较大的叶片扭角往往使得风力机高风速时风能利用率降低,启动性能与输出性能相互矛盾,因此在叶片设计时应综合考虑以保证风力机良好的启动性能[1-2]。研究表明,变桨风力机不仅可以通过改变桨距角提高风能利用率,还可以实现大风条件下控制输出功率、降低风轮运行载荷。此外,启动过程中采用较大正桨距角可以产生大的启动力矩,有助于改善低风速下的启动性能[3-4]。

Afshar等[5]以翼弦分布、扭角和壳体厚度为变量,功率系数和起动时间的组合为目标函数,采用遗传算法结合叶素动量理论求解叶片几何形状,结果表明通过合理设置叶片弦长、扭角等参数可以缩短风力机起动时间,同时保证功率系数小幅下降。唐新姿等[6]采用多目标遗传算法进行全局优化,以提高年发电量和降低启动风速,结果得出优化后叶片扭角较原始叶片有所增加,风轮启动转矩提高,启动风速降低。Zhu等[7]研究了在低速风洞中,不同桨距角双叶片水平轴风力机转子的气动性能,结果表明当叶尖速比小于1时,随着桨距角的增加功率系数与扭矩系数均增大,即风力机在较大桨距角时启动性能得以改善。Ismail等[8]研究了翼型中弦长、扭角分布对小型水平轴风力机启动扭矩的影响,结果表明弦长与扭角的改变都会影响叶片的启动扭矩,但扭角对启动扭矩的影响更显著。

综上所述,目前关于小型水平轴风力机启动性能的研究主要是通过改变定桨距风力机叶片外形参数进行分析,综合考虑了启动性能与功率输出性能。笔者针对某小型水平轴变桨风力机进行启动性能风洞试验研究,分析不同桨距角对风力机启动过程中静态扭矩、转速、启动风速的影响,同时通过数值模拟计算研究风力机静止状态时,桨距角变化过程中的气动性能,对该风力机变桨控制系统设计具有实际工程意义。

1 基本理论

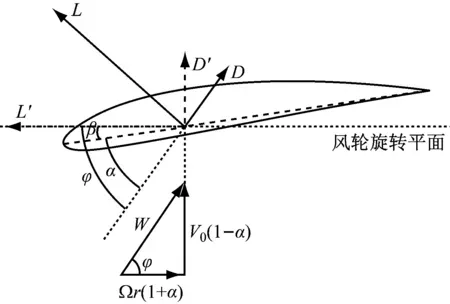

图1给出了叶素上的作用力和速度,其中Ω为风轮旋转角速度,V0为风速,W为相对速度,φ为入流角,α为攻角,β为桨距角,D为阻力,L为升力,r为轮毂半径。桨距角是翼型弦线与旋转平面的夹角;攻角是相对速度与弦线的夹角;入流角是相对速度与风轮旋转平面的夹角,等于桨距角与攻角之和,即φ=α+β。

图1 叶素作用力和速度

在风洞试验中,风向垂直于风轮旋转平面,风力机处于静止时,风轮旋转角速度Ω为零,相对速度W等于V0,且速度方向与风速方向一致,入流角φ=90°,即α+β=90°,此时阻力为D′与风速方向一致,升力为L′与风轮旋转方向一致。升力和阻力通常用无量纲的升力系数和阻力系数表示,升力系数与阻力系数的比值称为升阻比,可用来评价风力机的气动性能。不同翼型的风力机均存在一个最佳攻角,在最佳攻角之前,随着攻角增加翼型升阻比逐渐增大,超过最佳攻角以后,随着攻角增加升阻比逐渐减小,即叶片处于最佳攻角时气动性能最好。风力机启动初期风轮处于静止状态,此时入流角固定,改变桨距角会直接影响攻角大小,从而影响风力机的启动性能。

2 试验设备

2.1 试验风洞简介

本次试验在某6 m×6 m×25 m大型多用途回流式风洞内6 m×6 m开口段进行(如图2所示),该风洞按照GJB 1179—1991 《高速风洞和低速风洞流场品质规范》设计建造,模型区气流中心湍流度小于0.5%,动力段最大功率450 kW,开口段最高风速可达30 m/s。

(a) 试验段

2.2 试验装置

风力机启动过程扭矩测试试验装置如图3所示,包括底板、风轮、主轴、主轴支架、轴承、联轴器、扭矩仪支架、扭矩仪和发电机等。

图3 启动过程扭矩测试装置

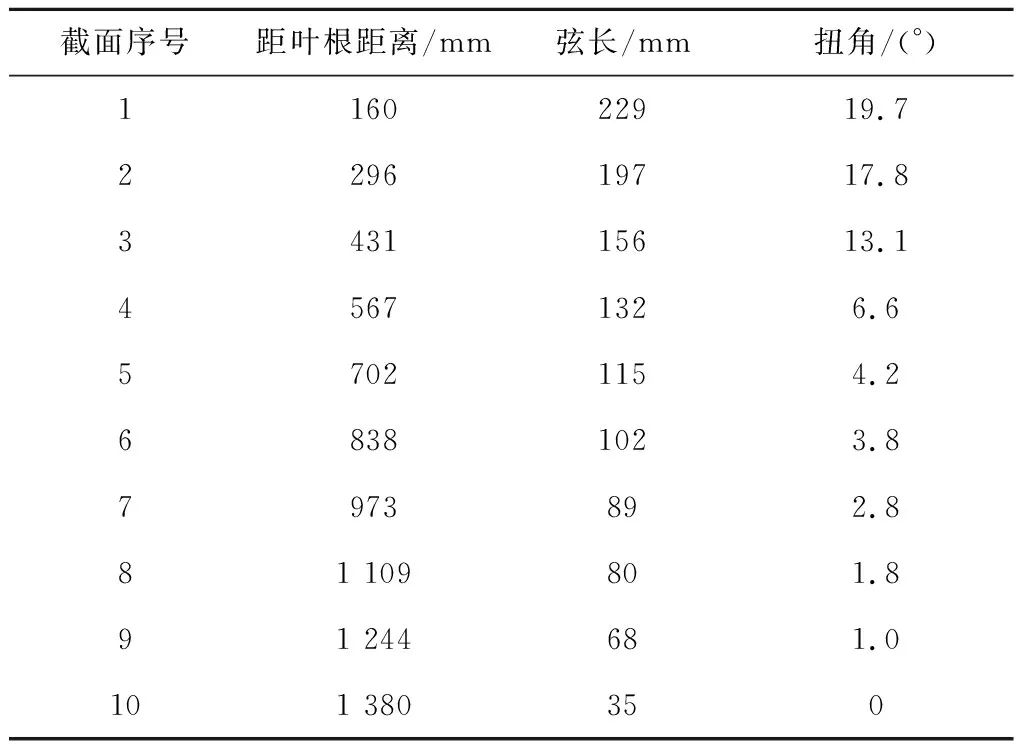

试验中风力机翼型为NACA4412,风轮直径为3 060 mm,叶片长度为1 380 mm,叶片数为3,具体叶片尺寸参数如表1所示。

表1 叶片尺寸参数

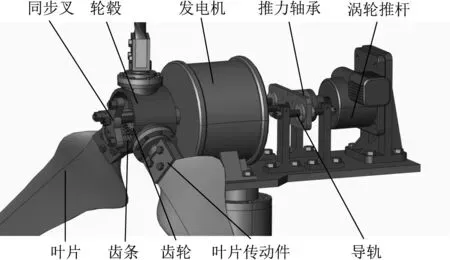

变桨风力机整机启动性能测试样机总体结构如图4所示。该风力机轮毂内部安装有3个定制加工的齿条,齿条可实现轴向(发电机主轴轴向)移动并与齿轮配合;齿轮通过花键轴固定安装于叶片传动件底部;叶片传动件法兰与变桨轴承内圈连接,变桨轴承外圈安装于轮毂法兰处,以实现叶片与轮毂之间的相对转动,达到改变叶片桨距角的目的;轮毂内部变桨装置通过传动杆穿过发电机中空轴与风力机尾部的导向与驱动机构实现锁紧与变桨动作。

图4 变桨风力机结构示意图

3 研究方法

小型水平轴变桨风力机启动性能试验研究主要包括扭矩测试试验和整机验证试验两部分,其中扭矩测试试验包括风力机不同桨距角条件下的静态扭矩和动态启动过程转速测试(以下简称动态试验)。静态扭矩试验主要研究风力机在不同风速和桨距角下的最大静态扭矩,分析桨距角对风力机启动扭矩的影响特性;动态试验主要研究风力机从静止到稳定运行过程中转速变化情况。整机验证试验主要用于验证扭矩测试试验的分析测试结果,并确定该风力机最佳启动桨距角范围,为后续变桨控制系统设计提供参考依据。

试验参考GB/T 19068.3—2019 《小型风力发电机组 第3部分:风洞试验方法》[9]进行,风速分别取3 m/s、4 m/s、5 m/s和6 m/s,桨距角为10°、20°、30°、40°、50°和60°。在静态扭矩测试时,通过将发电机三相电源线短接制动,测量采集风速稳定在某一值时,不同桨距角下的静态扭矩;动态试验过程则在风速不变的情况下,通过解除发电机制动使其处于空载状态,记录风力机在该风速下从静止过渡到稳定运行状态的转速变化情况,分析不同桨距角时该风力机的动态启动特性。

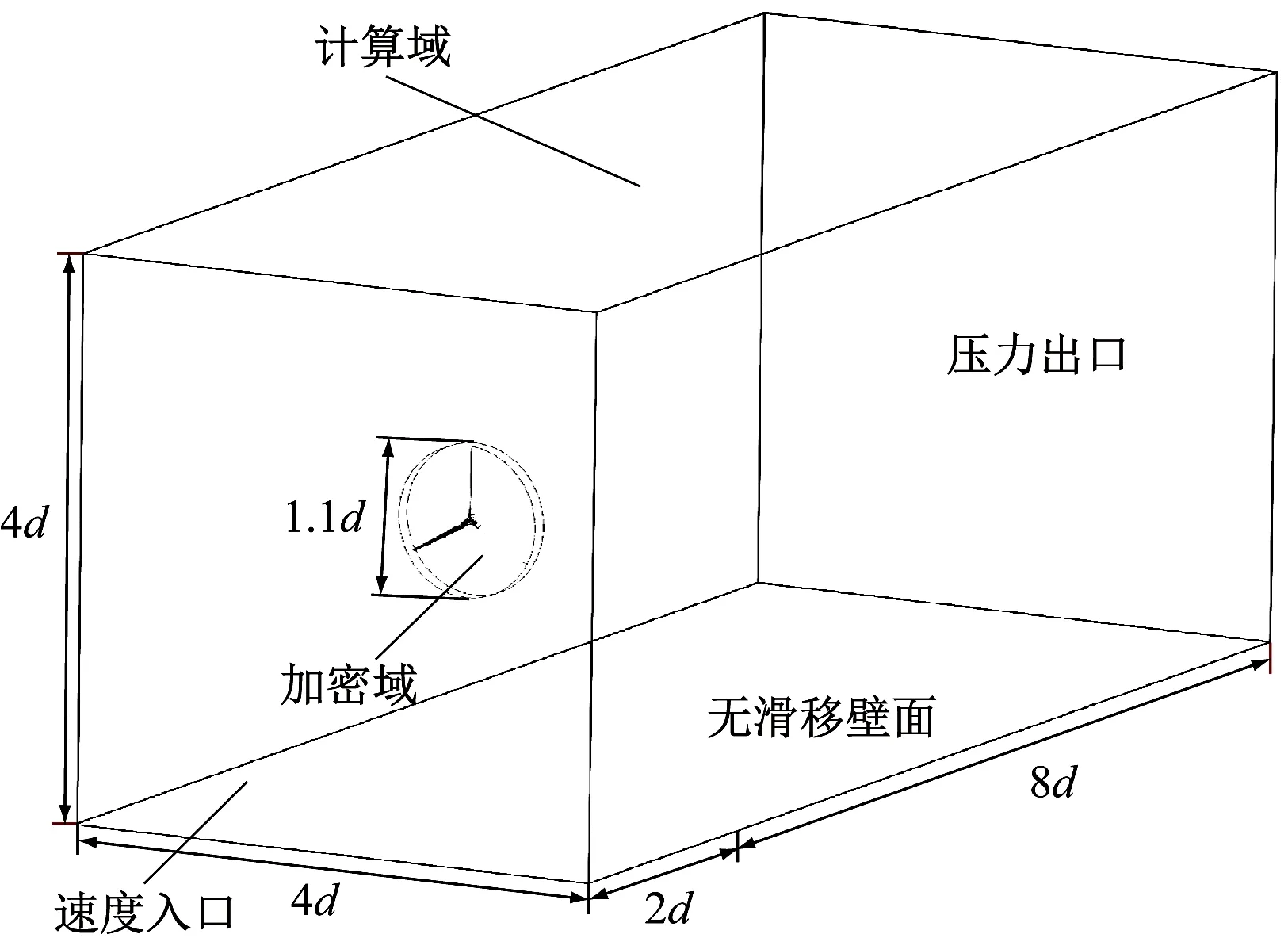

此外,为验证试验数据的可靠性,得到风力机启动时,桨距角变化过程中的相关气动性能,采用Creo建模软件建立不同桨距角风轮三维模型,利用Ansys CFX模块对不同桨距角风力机静止状态风轮扭矩值进行模拟计算。图5给出了计算域几何尺寸(图中d为风轮直径)。整个计算域分为外部流场域和内部加密域,流场域中来流方向定义为速度入口(Inlet),出口为压力出口(Outlet),壁面为无滑移壁面(Wall),外部流场域与内部加密域的交界面设置为Interface,并将内部加密域模型设置为静止。为保证计算精度,在网格划分过程中,对风力机叶片及周围局域不断加密,并对其进行网格无关性验证。当整个计算域网格数达到864万后风轮模拟扭矩趋于平稳。

图5 计算域几何尺寸

4 结果与分析

4.1 风轮静态扭矩分析

风力机完成自启动过程需要克服系统的静态阻力矩,主要包括永磁发电机齿槽转矩、轴承摩擦力矩等,而风作用在叶片上产生的气动扭矩是使风力机克服上述阻力完成自启动的动力源,此外风力机在启动开始阶段的静态阻力矩往往比开始运动后产生的动态阻力矩大得多,分析不同桨距角、风速条件下风轮处于静止状态时产生的气动扭矩,对进一步了解该风力机不同工况下的启动特性至关重要[10-11]。

图6给出了不同风速条件下,风轮静态扭矩随桨距角的变化曲线。从图6可以看出,试验结果与模拟结果变化趋势一致,在同一风速下,风轮静态扭矩随桨距角的增加呈先增大后减小的趋势;不同风速条件下静态扭矩均在10°桨距角时处于最小值,在50°桨距角时达到最大;风速分别为3 m/s、4 m/s、5 m/s和6 m/s时,50°桨距角下的静态扭矩约为10°桨距角下的静态扭矩的2.2倍,且40°桨距角与50°桨距角下的静态扭矩值变化不大;当风速为6 m/s时,桨距角分别为30°、40°、50°和60°时的试验结果比模拟结果显著偏低,二者相对误差最大为22%左右,造成这种现象的主要原因是:以上工况条件下,由于发电机制动力矩有限,在测量时风轮出现滑动转动现象,导致试验测得的并非静态扭矩,而属于动态扭矩,所以试验结果比模拟结果偏低;其他工况下,发电机制动均能保证风轮不发生滑动转动,模拟结果与试验结果的相对误差均在14%以内,所以认为试验数据是可靠的。

图6 风轮静态扭矩随桨距角的变化

4.2 启动过程风轮转速分析

风力机在启动过程中,风轮从静止过渡到运动状态,转速变化受风速、桨距角以及风轮实度的影响较大,因此重点研究桨距角和风速对该风力机启动过程转速的影响。试验过程中采集得到70 s内不同风速、桨距角条件下,风力机在空载状态下从静止过渡到稳定运行过程中转速随时间的变化情况。在某一稳定风速给定后,采用发电机三相电源线短接制动,使风轮处于静止状态(0~30 s),30 s时解除发电机制动,记录空载状态风力机启动过程转速的变化情况(30~70 s)。

图7给出了风速分别为4 m/s、5 m/s和6 m/s时,风力机启动过程风轮转速的变化。从图7可以看出,整个启动过程大致分为加速和稳定运行2个阶段,即在发电机解除制动后,风轮转速逐渐上升,然后趋于稳定。

(a) 风速4 m/s

对比不同风速下风力机自启动过程,风速为4 m/s时,10°、20°和60°桨距角下的风轮转速始终为零,即风力机在该状态下无法完成自启动;风速为5 m/s时,风力机只在10°桨距角下无法完成自启动;风速为6 m/s各桨距角下均可完成自启动过程。因此,该风力机在低风速条件下,桨距角保持在较大角度更容易启动;在6 m/s时由于发电机制动力矩不足,其在制动过程中存在2~4 r/min的旋转速度。

在同一风速下,桨距角越大风轮达到稳定的转速越低,风速为4 m/s时,30°桨距角稳定阶段转速平均值为42.46 r/min,50°桨距角稳定阶段转速平均值为17.33 r/min,转速降低了59%;而在同一桨距角时,风速越高稳定阶段达到的转速越高,桨距角为30°时,风速6 m/s时其稳定阶段转速平均值为74.60 r/min,比风速为4 m/s时提高了75.7%。

4.3 启动过程叶片气动性能分析

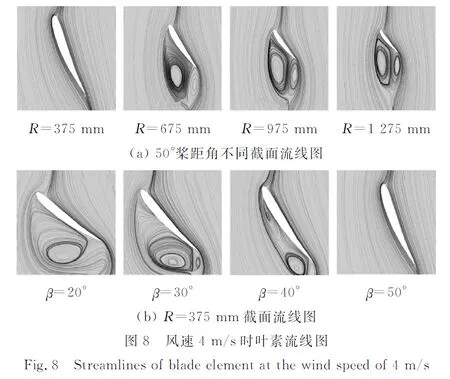

为分析风力机启动过程中,不同桨距角条件下的叶片气动性能,模拟得到不同工况下叶素流线图及压力云图,如图8和图9所示。图8(a)为50°桨距角下叶片不同截面处流线图,R为叶素所在截面距风轮旋转中心的距离。从图8(a)可以看出,由叶根向叶尖翼型吸力面逐渐出现流动分离现象,且越靠近叶尖分离涡越明显,流动分离点越靠近前缘,这表现出与风力机高速旋转运动时截然相反的气动性能。主要原因是:叶片桨距角一定,风力机处于静止状态时,叶根处无明显流动分离现象,此时该区域气动性能较好,为启动力矩的主要动力产生区域;而风力机在高速旋转过程中产生旋转的切向速度,且越靠近叶尖旋转切向速度越大,此时叶素合速度方向与风速方向不一致,使入流角减小,攻角随之减小,因此叶片高速旋转时叶尖处为主要动力产生区域,叶片静止时叶根区域为主要动力源[12-14]。

图8(b)为不同桨距角下,叶片在R=375 mm截面处的流线图。从图8(b)可以看出,桨距角为20°和30°时,气流从翼型吸力面前缘开始脱离壁面,出现明显的流动分离现象,且在后缘位置出现较大漩涡,40°时流动分离点向吸力面后缘区域转移,50°时未发生明显流动分离现象;即桨距角较小时,叶片叶根处流动分离区域越大,分离点越靠近前缘,失速越严重。

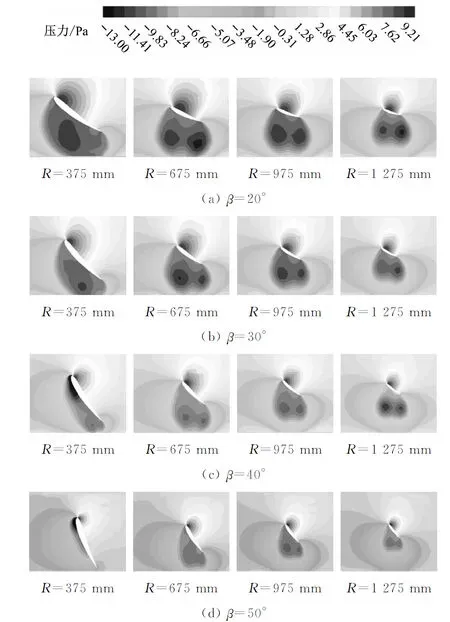

图9给出了风速为4 m/s时叶片不同桨距角叶素压力云图。由图9可知,各截面叶素迎风面为正压(压力面),背风面为负压(吸力面);当桨距角一定时,叶根到叶尖各截面最大压力值均出现在压力面前缘区域,最小压力值出现在叶根R=375 mm截面叶素吸力面前缘区域。随着桨距角的增加,压力面最大压力区域向前缘集中,且最大压力值均为10 Pa左右,吸力面最大负压区域随着桨距角的增加同样向前缘集中,但不同桨距角下的最小压力值存在明显差异,桨距角为40°和50°时最小压力分别为-45 Pa和-35 Pa左右,而桨距角为20°和30°时最小压力均为-12 Pa左右。风力机叶轮旋转的驱动力矩主要由压力面与吸力面之间的压差决定,故桨距角为40°和50°时,该风力机在静止状态气动性能较好,能够产生较大的静态启动力矩。

图9 风速4 m/s时叶素压力云图

4.4 不同桨距角启动风速测试

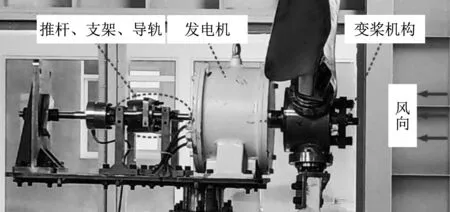

为验证理论分析结果,同时保证试验数据可靠,测试变桨风力机整机测试设备与扭矩测试设备2种条件下风力机启动风速。试验首先在扭矩测试设备条件下进行,然后拆下扭矩测量装置,组装完成变桨调节机构,进行整机启动性能测试,如图10所示。

图10 变桨风力机整机启动性能测试装置

测试过程中使发电机处于空载状态,然后逐渐提高风速,记录不同桨距角下风轮开始转动一周时的风速,即为该状态下风力机启动风速。图11给出了扭矩测试设备条件与变桨风力机整机测试条件下,各桨距角下的启动风速测试结果。

图11 不同桨距角下的启动风速

风力机在2种测试条件下的启动风速随桨距角变化趋势一致,均在桨距角为40°和50°时拥有较低启动风速,但整机设备测试结果较扭矩设备测试结果低,造成该现象的原因主要是由于整机测试时,风轮与发电机直接相连,启动过程风力机主要克服发电机齿槽转矩,而扭矩测试设备除了需克服发电机齿槽转矩外,还要克服各轴安装不对中导致的阻力矩以及外加的主轴承摩擦力矩。

根据风洞测试以及理论分析结果表明,所测试样机在桨距角为40°和50°时拥有较低的启动风速,但桨距角为40°时可兼顾最小的启动风速和较大的旋转速度,试验条件测得最低启动风速为3.7 m/s。

5 结 论

(1) 在风速一定时,静态扭矩随桨距角增加呈先增大后减小的趋势,且试验结果与模拟结果吻合较好;风速在3~6 m/s时,50°桨距角下的静态扭矩约为10°桨距角下静态扭矩的2.2倍。

(2) 在同一风速时,桨距角越大风轮达到稳定阶段的转速越低;4 m/s时30°桨距角稳定阶段转速平均值为42.46 r/min,50°桨距角稳定阶段转速平均值为17.33 r/min,转速降低了59%。

(3) 风力机处于静止状态时,表现出与高速旋转状态下截然相反的气动性能。当桨距角不变时,越靠近叶尖流动分离现象越明显;桨距角越小,叶片叶根处流动分离区域越大,分离点越靠近前缘。

(4) 桨距角变化时,压力面最大压力值变化较小,而吸力面最小压力值存在明显差异,且在桨距角40°和50°时,叶片叶根区域压力面与吸力面压差较大,此时该区域气动性能较好,为启动力矩的主要动力产生区域。

(5) 在2种测试条件下测得风力机启动风速随桨距角的增大变化趋势一致,均在桨距角为40°、50°时拥有较低启动风速,试验测得最低启动风速为3.7 m/s。

分析结果对该型变桨风力机控制系统设计具有实际意义,同时对研究变桨风力机不同桨距角下的启动特性具有重要参考价值。