某型号F级燃气轮机混氢燃烧的性能分析和工程实践

2022-10-19李立新张昭昭

李立新, 张昭昭

(国家电力投资集团有限公司湖北分公司,武汉 430077)

为实现绿色可持续发展、助力“双碳”目标的实现,能源行业应当减少对化石能源的依赖,提高可再生能源的利用效率。而要提高可再生能源的利用效率,就要解决其大规模利用、长期存储与并网的问题。氢能因具有单位质量能量高、可大规模压缩存储和零碳排放等优点,其与可再生能源相结合形成的“氢电耦合”的能源技术路线是解决可再生能源有效利用问题的重要手段。

在燃气轮机天然气燃料中掺混氢,将有助于提高以天然气为燃料的燃气轮机排放性能,减少未燃天然气和CO,并降低CO2的排放量[1]。对于燃气轮机电厂而言,目前面临着减碳、天然气成本高的双重压力,在此背景下开展现役燃气轮机的混氢改造,既符合绿色环保、低碳排放的要求,又能提高燃气轮机电厂的运行灵活性,从而提高其市场竞争力。

目前,国外主要燃气轮机制造商纷纷致力于混氢乃至纯氢燃烧的大功率燃气轮机的研究和测试工作,但还没有商运机组。2021年12月,国家电投集团荆门绿动能源有限公司在运燃气轮机成功实现15%掺氢燃烧改造和运行,这是我国首次在重型燃气轮机商业机组上实施掺氢燃烧改造试验和科研攻关。国内在该项目之前也没有燃气轮机混氢改造、试验和投入商运的案例。该项目作为国内氢混燃气轮机联合循环、热电联供(CCHP)项目,对某F级重型燃气轮机热电联供机组成功进行了混氢改造,使其具备15%~30%(体积分数,下同)混氢燃烧的能力,第一阶段已完成15%混氢的商业试运,第二阶段将进一步升级完成30%混氢的示范应用。该项目的成功实施为燃气轮机电厂转型及国内电力系统低碳转型积累了重要的实践经验,对同类型燃气轮机的改造提供了重要参考。

1 混氢燃烧的挑战

1.1 混氢燃烧的稳定性

根据国际能源署(IEA)的报告[2],天然气与氢气燃料特性的对比见表1。由表1可知,采用氢气替换天然气具有以下特点:(1) 单位质量氢气的低位发热量(LHV)是天然气的3倍,而在大气压下单位体积氢气的低位发热量只有天然气的1/3,所以需要将氢气进一步压缩,并采用更大的储罐;(2) 氢气的着火能量是天然气的1/3,传播速度是天然气的8倍,在空气中的可燃范围约为天然气的5倍,这些特征表明相对于天然气,氢气更容易出现自燃和燃烧室回火的风险;(3) 氢气燃烧时,由于燃烧间隔特别短,火焰和振荡更容易匹配,增加了燃烧压力波动的可能性[3]。

表1 氢气与天然气燃料特性的对比

1.2 混氢燃烧对热流量的影响

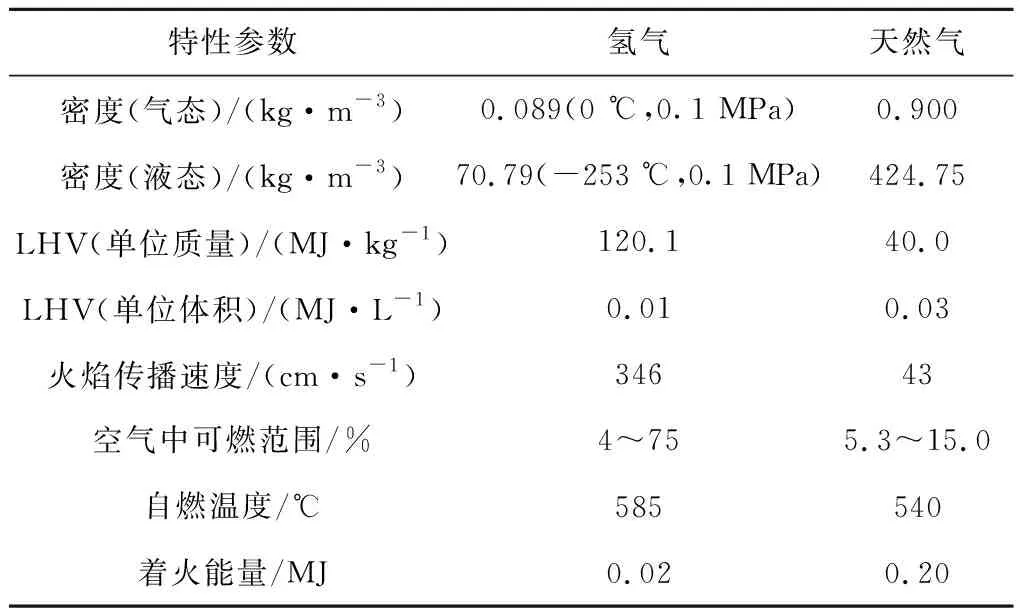

华白数Wi是燃气热值与其相对密度平方根的比值,是表征燃气热流量的重要参数,其计算方法见式(1)。如图1所示,在燃气轮机运行中,当燃料成分变化较小、导致发热量变化较小时,无需进行系统调整[4](华白数变化小于5%)。当混氢比例为20%时,华白数的变化小于5%,而当混氢比例达到30%时,华白数的变化为7.66%,不同混氢比例时,燃烧室的改造范围也不同。

(1)

式中:Wi为华白数,kJ/m3;Hi为燃气热值,kJ/m3;Gs为燃气相对密度(设空气的相对密度为1)。

图1 燃料华白数随混氢比例变化的曲线

1.3 混氢燃烧下降低NOx排放的措施

在绝热条件下,氢气火焰温度比天然气高约300 K。燃烧室局部火焰温度升高,会导致燃烧室出口NOx排放量增加。一般有3种方式降低NOx排放量[5]:(1) 预混燃烧;(2) 蒸汽或惰性气体稀释;(3) 排气中去除。一般认为方案(3)的经济性较差。混氢比例较大的情况下,采用预混燃烧面临氢气易燃问题,需对原燃烧室进行改造。

根据火力发电厂大气污染物排放标准要求,以气体为燃料的燃气轮机NOx排放质量浓度应低于50 mg/m3,因此机组改造后的NOx排放仍需满足该指标。

1.4 气体燃料系统的挑战

氢气掺烧对气体燃料系统的技术要求也较高:(1) 氢气体积分数的波动范围小,气体中氢气体积分数的最大允许变化限值为±0.5%/s,以满足燃烧和控制的需求;(2) 气体燃料中的氢气体积分数在5%~<25%内时,气体燃料温度不得超过140 ℃,氢气体积分数超过25%时,气体燃料温度需低于55 ℃;(3) 当氢气体积分数超过5%时,原红外探测器无法检测到燃气中的氢气,需进行改造。

2 混氢改造技术方案

实施混氢燃烧的机组为某型号54 MW F级燃气-蒸汽联合循环机组,燃气轮机型号为SGT-800,额定功率为54 MW;余热锅炉为双压卧式自然循环锅炉,蒸发质量流量为77 t/h;汽轮机为抽汽凝汽式机组,型号为C23-7.8/1.3,纯凝额定功率为22.6 MW,额定供热功率为10.5 MW。

2.1 燃气轮机本体改造方案

为使该燃气轮机适应混氢燃烧,需对燃气轮机及其辅助系统进行一系列改造。主要包括燃烧系统、燃料系统、罩壳通风系统、气体检测系统、火灾监测系统和空气吹扫系统改造等,并涉及燃气轮机输出功率修正、危险区域重新划分等。

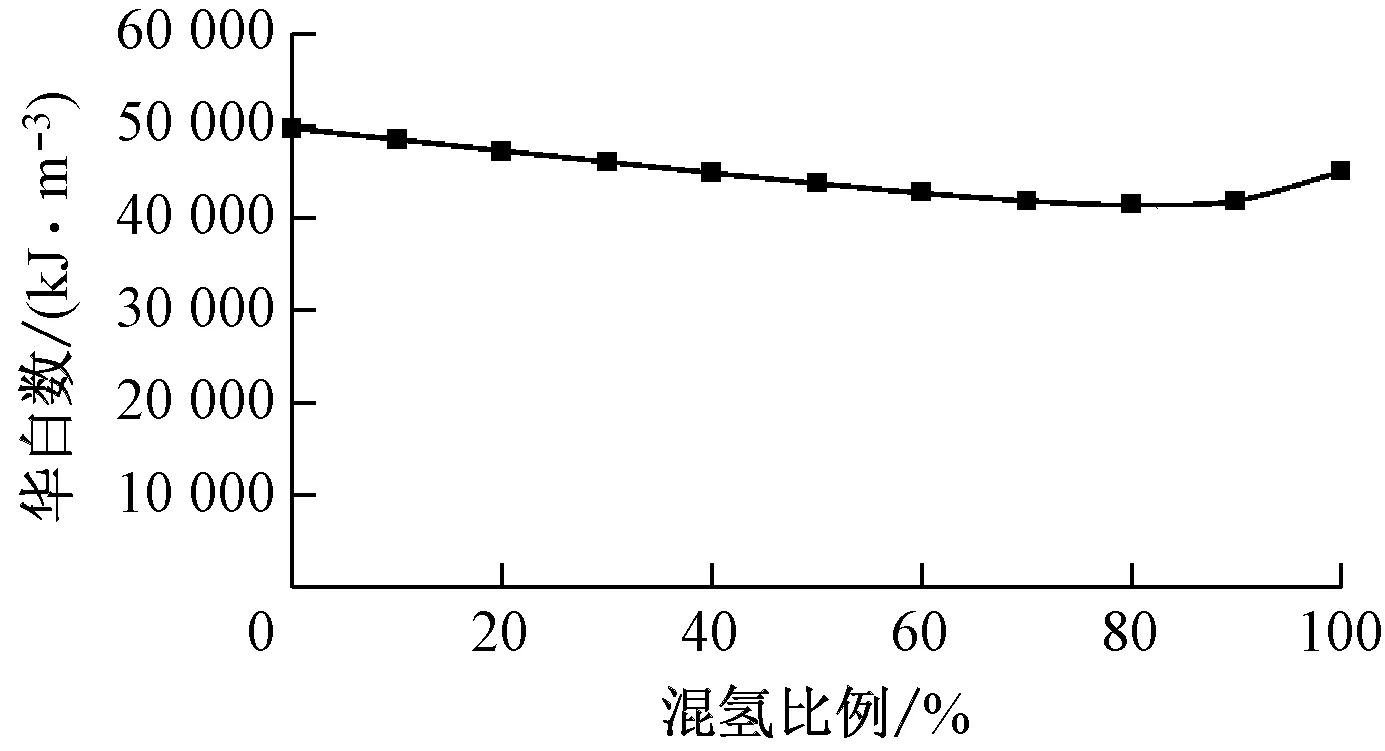

对混氢比例为5%~15%、>15%~30%的2种运行工况制定了不同燃气轮机改造方案。通过对燃烧器、燃料系统、燃气轮机罩壳危险气体检测系统、火焰检测系统和通风系统等进行改造,最终实现燃气轮机30%的混氢能力。主要改造项见表2。

表2 燃气轮机本体改造方案

根据燃气轮机设计校核要求,当氢气体积分数超过15%时,必须安装新的适合氢气的燃烧器。本次改造对燃气轮机本体共计30个燃烧器进行了更换,为防止回火,在每个燃烧器上安装了回火监控元件,用于监控、报警和回火跳闸处理,同时对控制逻辑进行改造和升级。

气体燃料中氢气体积分数的最大允许变化限值为±0.5%/s。必须对燃料的混合进行精确控制和监测,以使燃料成分中的瞬间变化率不超过这个最大变化率。

此外,氢气还存在与整体安全相关的其他操作挑战。

(1) 氢气燃烧后火焰的光度低,很难从视觉上看到,需要专门为氢气火焰配置火焰检测系统。火灾探测系统中的标准红外火焰探测器(FMX-3501)能够探测氢气体积分数高达15%的火焰,对于氢气体积分数高于15%的燃烧混合气,红外火焰探测器将会更换为组合式红紫外复合(UV/IR)探测器类型。

(2) 氢气可以通过可能被认为是气密或不渗透其他气体的密封件扩散。因此,与天然气一起使用的传统密封系统可能需要用焊接连接或其他合适的组件代替。当氢气体积分数超过5%时,需要使用催化探测器。因原红外火焰探测器无法检测到燃气中的氢气。系统新增带有催化气体探测器的全新气体探测系统。

2.2 燃料系统混氢技术方案

电厂目前需外购氢气后通过氢气管束车运输至厂内,在厂内增设卸氢站实现氢气供应。氢气经卸气柱进入氢气调压单元,氢气调压单元分3路并联设置。调压前氢气压力为4.0~20 MPa,调压后氢气压力为3.5 MPa。

掺混点位于已建天然气调压站减压撬后。天然气从调压器后管道引出,与氢气管道分为2路进入混气罐进行静态预混,预混后的燃料进入混氢天然气管道被输送至燃气轮机前置模块。

混气罐前氢气管道设置高精度流量比例调节阀、高精度流量计,混气罐前天然气管道设置高精度流量计,2路流量信号与氢气流量比例调节阀形成闭环控制。实时测量天然气体积流量,对于氢气,按照天然气体积流量测量值的一定比例控制阀门开度,并设定报警和高高报警等。

3 混氢燃烧的热力性能分析

采用混氢燃料运行时,由于燃料成分质量分数发生变化,燃料的热值以及燃气轮机热力参数均会发生变化,实际运行工况点将偏离原设计工况点。

建立燃气轮机热力性能模型,分别对天然气、15%混氢燃料、30%混氢燃料的燃气轮机热力系统进行分析。

3.1 燃气轮机热力性能模型

3.1.1 压气机

在保持转速和进口空气参数不变时,通过比折合等熵效率计算压气机的等熵效率[6]:

(2)

式中:Mc为压气机比折合流量;nc为压气机比折合转速;ηc为压气机比折合效率;c为系数。

不考虑外部损失时压气机所需消耗的功率为:

(3)

3.1.2 透平

透平变工况特性计算采用弗留格尔公式[7]:

(4)

式中:qm,t为燃气质量流量,kg/s;T3为透平前燃气总温,K;p3为透平前燃气总压,kPa;p4为透平后的燃气静压,kPa;π为透平的膨胀比,π=p3/p4;下标0代表设计工况点。

透平做功Pt为:

(5)

3.1.3 燃烧室

燃烧室的能量平衡公式[4]如下:

qm,a(ha,T2-ha,T1)+qm,f(hf,Tf-hf,T1)+

qm,fHu,T1ηr=(qm,a+qm,f)(hg,T3-hg,T1)=

(qm,a-qm,fL0)(ha,T3-ha,T1)+

qm,f(1+L0)(hpg,T3-hpg,T1)

(6)

式中:ηr为燃烧效率;qm,a为流进燃烧室的空气质量流量,kg/s;qm,f为供入燃烧室的燃料质量流量,kg/s;ha,T2、ha,T1、ha,T3分别为空气在温度为T2、T1、T3时的焓,J/kg;hpg,T3、hpg,T1分别为纯燃气在温度为T3和T1时的焓,J/kg;hg,T3、hg,T1分别为燃烧产物在温度为T3和T1时的焓,J/kg;Hu,T1为温度T1时测定的燃料低位发热量,J/kg;hf,Tf、hf,T1分别为燃料在温度Tf和T1时的焓,J/kg;L0为理论空气量。

其中,气体燃料发热量可以按下式计算:

Hu,T1=∑riHui,T1

(7)

式中:ri为气体燃料中各种组成气体的体积分数或质量分数;Hui,T1为气体燃料中各种组成气体在温度T1条件下的低位发热量。

3.1.4 燃气轮机输出功率及效率

燃气轮机输出功率Ngt计算公式[6]为:

qm×ηmηgr

(8)

式中:f为燃空质量比;ηm为机械效率;ηgr为发电机效率;ηt为透平效率。

燃气轮机效率为:

(9)

式中:Hu,f为燃料的低位发热量;ηe为厂用电率。

3.2 燃气轮机性能计算结果及分析

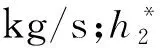

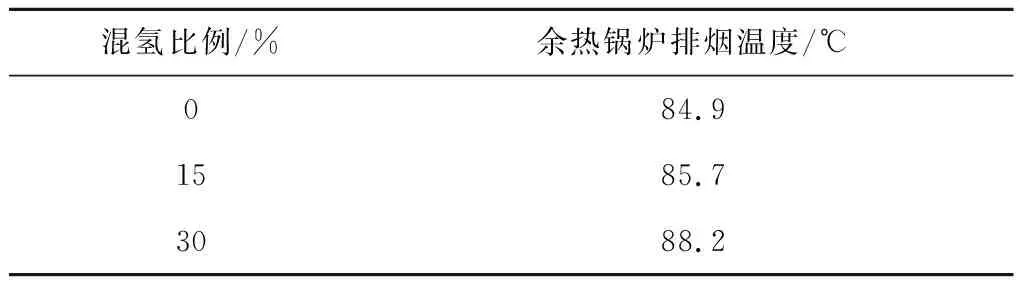

计算国家标准化组织(ISO)工况、75%ISO工况下,3种混氢比例(0%、15%、 30%)下的燃气轮机性能参数,结果见表3。

表3 ISO工况和75% ISO工况下燃气轮机性能参数

由表3可知,随着混氢比例的提高,燃气轮机的输出功率、效率、排气温度和排气质量流量均有所下降。与燃用天然气燃料满负荷运行工况相比,15%混氢满负荷运行下的燃气轮机输出功率下降不大,下降幅度仅为1.84%,30%混氢满负荷运行时下降幅度为7.48%。满负荷工况下,燃气轮机效率同样随混氢比例的升高下降幅度变小,15%混氢和30%混氢运行时下降幅度分别为0.26%和1.28%。燃气轮机排气温度在15%混氢时下降1.5%,30%混氢时下降5.6%。

研究表明,当燃料中氢气体积分数高于10%时,需要降低燃气轮机输出功率,以维持NOx的排放水平。结合热力型NOx生成机理,通过适当降低燃烧器燃烧温度,可以抑制混氢燃料产生的NOx排放升高和回火问题,此时透平入口温度T3会下降。

根据弗留格尔公式,在透平燃气质量流量不变的情况下,透平入口温度T3降低,透平入口压力p3也降低,此时燃气轮机压气机压比和透平膨胀比均下降。且T3降低幅度比p3降低幅度更大,透平排气温度T4也随之降低。上述参数变化导致混氢后燃气轮机输出功率和效率均降低。

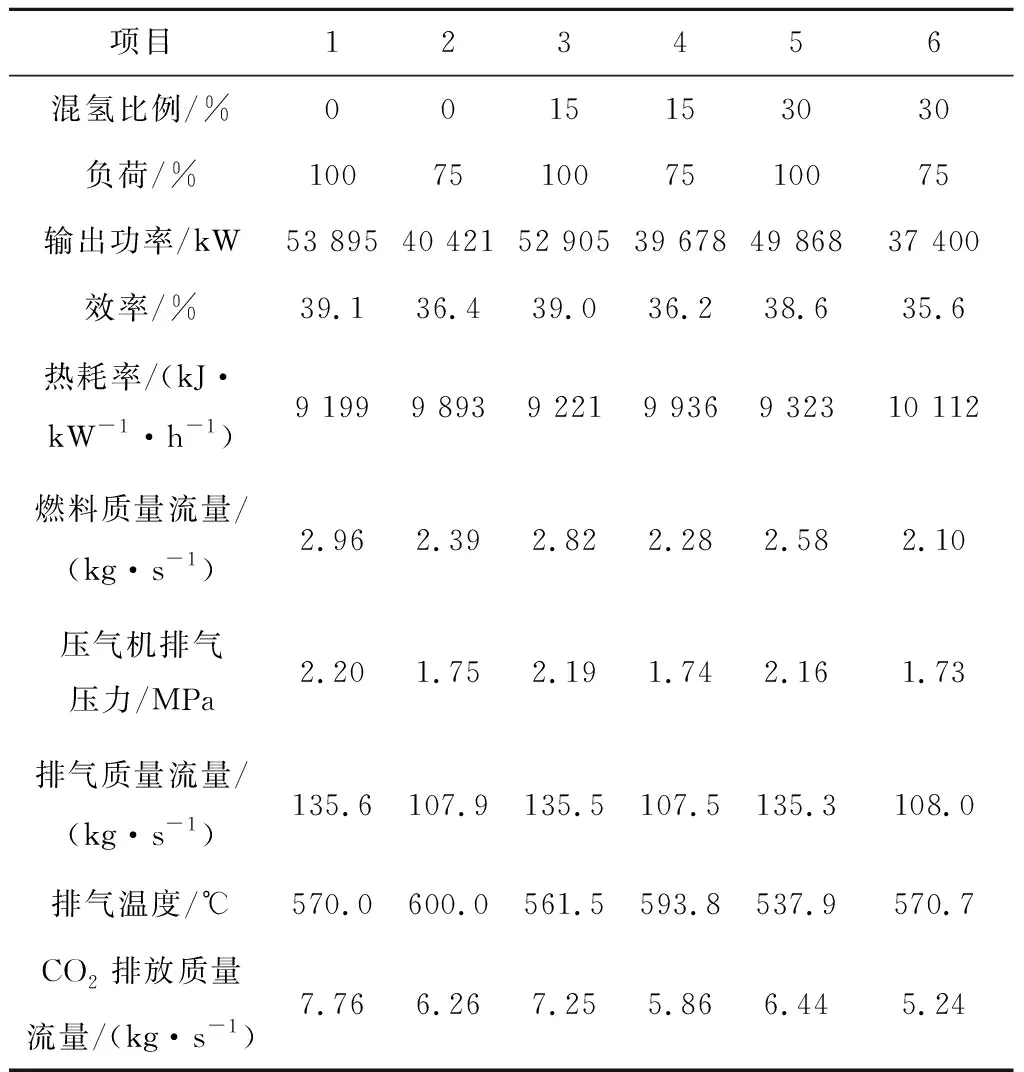

在燃气轮机满负荷下,混氢比例为15%和30%时,CO2排放质量流量由7.76 kg/s分别降低到7.25 kg/s和6.44 kg/s,不同混氢比例及年利用时间的CO2减排量见表4。

表4 混氢燃气轮机CO2减排效果

3.3 联合循环性能影响分析

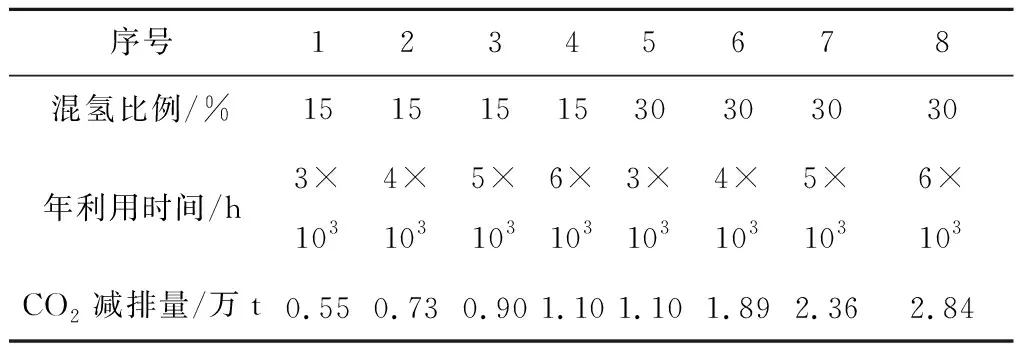

除燃气轮机外,燃气-蒸汽联合循环的其他主要设备为余热锅炉和汽轮机,需对其进行适应性分析。混氢比例为15%和30%的工况下,余热锅炉排烟温度略有升高(见表5),对原钢制烟囱无腐蚀影响。

表5 余热锅炉排烟温度

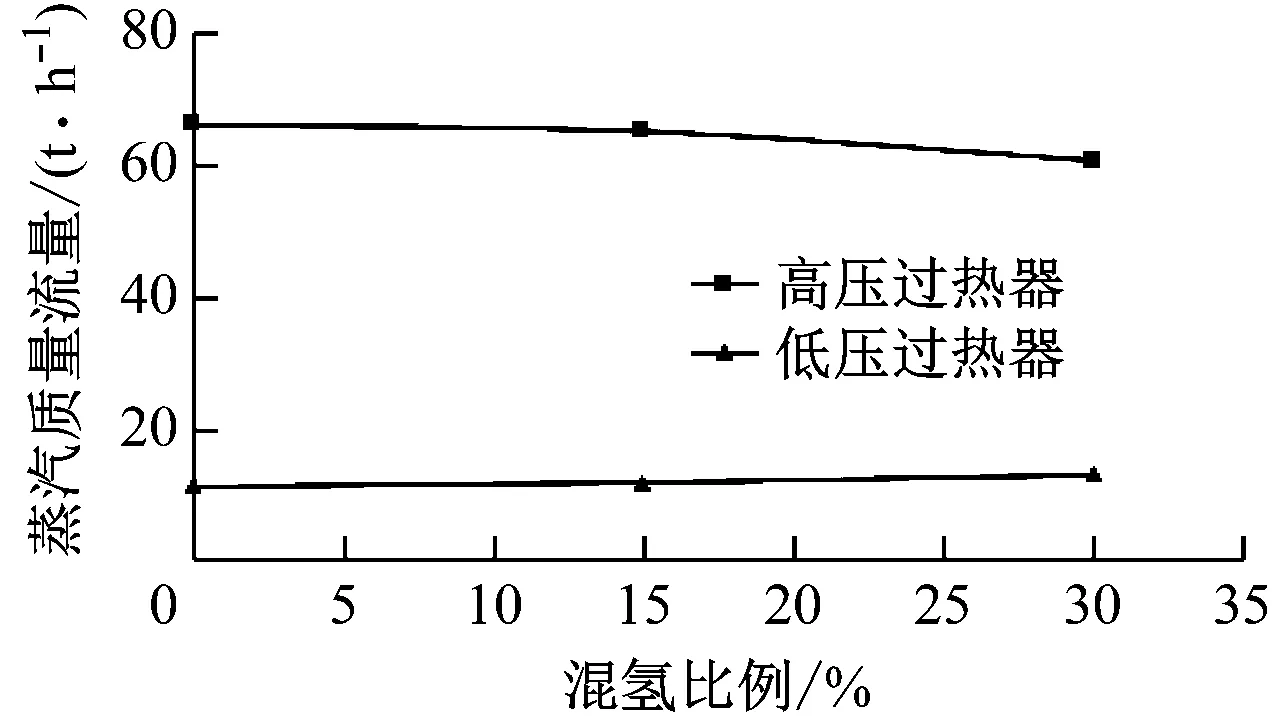

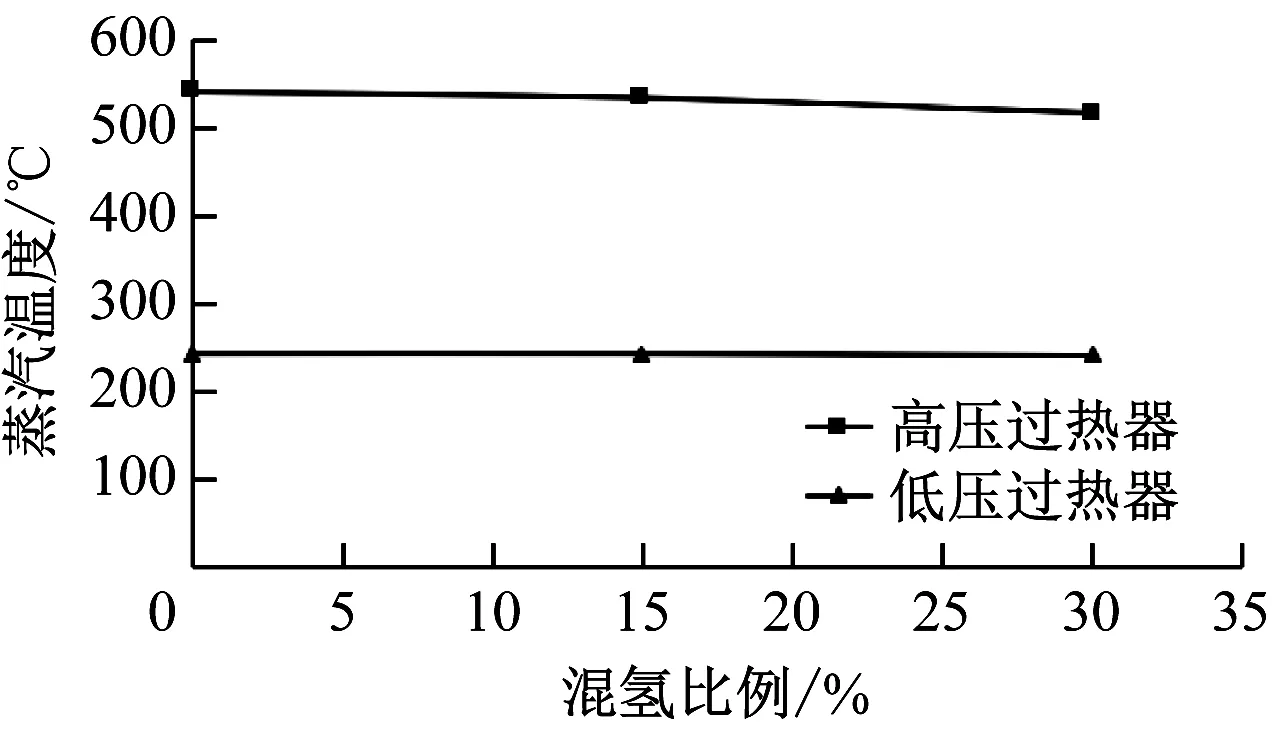

进入余热锅炉的烟气热量随着混氢比例的增大而逐渐减少。在ISO工况下,余热锅炉高压过热器和低压过热器的蒸汽质量流量和蒸汽温度的变化分别如图2和图3所示。由图2和图3可知,随着燃气-蒸汽联合循环燃气轮机混氢比例的升高,高压过热器蒸汽质量流量和蒸汽温度下降,低压过热器蒸汽质量流量随之升高,但蒸汽温度基本保持不变。汽轮机的主汽汽温未超过许用要求,汽轮机的运行安全不受影响。

图2 余热锅炉蒸汽质量流量变化

图3 余热锅炉蒸汽温度变化

4 混氢改造技术效果

4.1 混氢运行参数

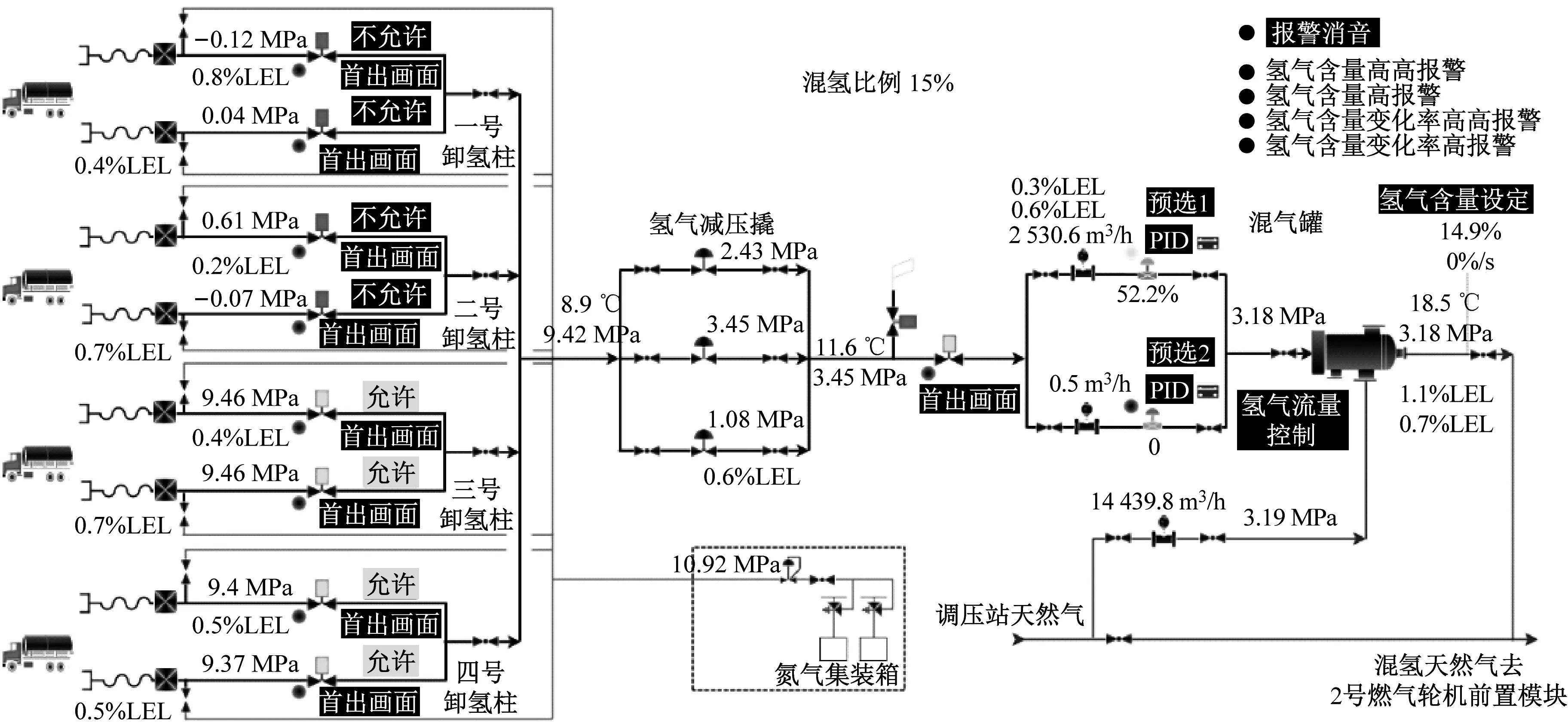

燃气轮机额定功率下的混氢运行参数见图4,图中LEL代表可燃气体的爆炸下限。由图4可知,长管拖车内氢气压力约20 MPa,经过卸氢柱后降低为9.42 MPa,再经过氢气减压撬,降低为3.45 MPa,经过流量计和调节阀后进一步降低到3.18 MPa,与调压站经过调节后3.19 MPa的天然气在混气罐内混合,出口压力为3.18 MPa,温度为18.5 ℃,混气罐出口氢气体积分数为14.9%,混氢天然气去燃气轮机前置模块。

图4 燃气轮机混氢运行参数

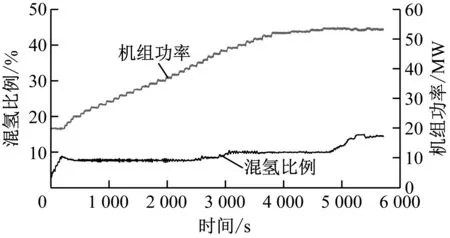

混氢比例的变化曲线见图5,每秒钟记录1个数据,每秒钟的最大变化率为0.2%,满足最大允许变化限值±0.5%/s的要求,说明此次混氢过程较为平稳,精度较高,满足控制要求。

图5 氢气掺混过程中混氢比例的变化曲线

4.2 燃气轮机混氢运行工况

表6给出了燃气轮机未混氢和混氢比例为15%时机组运行参数。表6给出的运行工况参数与第3.2节热力性能计算分析所反映的总体趋势一致。混氢后烟气体积流量基本保持不变,燃气轮机输出功率和燃气轮机效率也基本一致。混氢后的透平入口温度、燃气轮机排气平均温度和燃烧器平均温度均有降低,其中透平入口温度降低了13.9 K,燃气轮机排气平均温度降低9 K,燃烧器平均温度降低7 K。燃烧器平均温度是混氢后新加的测点温度,位于喷嘴附近,用于监视回火情况。混氢后余热锅炉高压过热器出口蒸汽质量流量与温度略有下降,低压过热器出口蒸汽质量流量略有增加,出口蒸汽温度基本不变。

表6 54 MW工况运行参数对比

与第3.2节热力性能计算分析结果不同,实际工况环境参数与热力性能计算时采用ISO工况存在差异,另外运行燃气轮机背压高于热力性能计算背压设定值,透平排气温度也较热力性能计算工况高,因此燃气轮机性能参数的实际值与计算值存在差异,运行工况下的燃气轮机效率低于热力性能计算工况效率值。

试验结果表明,混氢后燃烧稳定,燃烧器平均温度没有明显升高,没有出现回火现象。改造前机组的NOx排放质量浓度为39.9 mg/m3,改造后机组的NOx排放质量浓度为46.1 mg/m3,满足改造要求。

5 结 论

(1) 混氢改造的难点主要集中在燃烧室及其辅机的改造和氢气掺混系统,基于对混氢对燃烧稳定性、热流量、NOx排放影响以及燃料系统混氢技术方案的研究,提出了某型号F级燃气轮机本体和混氢系统的改造方案。

(2) 建立燃气轮机热力性能模型,分别对天然气、15%混氢燃料、30%混氢燃料的燃气轮机、联合循环热力系统进行了分析,热力性能分析结果为混氢改造提供技术支撑。

(3) 混氢改造工程实践显示,改造后燃烧稳定,燃烧器平均温度没有明显升高,没有出现回火现象,燃气轮机输出功率基本保持不变,NOx排放合格;在燃气轮机额定负荷下,混氢15%和混氢30%后,按照年运行小时数3 000~6 000 h计算,预计每年可降低CO2排放量分别约为0.55~1.10万t、1.89~2.84万t。

(4) 随着后续混氢30%的示范应用,以及大规模可再生能源制氢成本进一步降低,“氢电耦合”的能源路线将有助于燃气轮机电厂减少碳排放、提高运行灵活性、降低运行成本、提高市场竞争力。