湿式冷却塔填料结垢的微观结构特征与组分分析

2022-10-19宋卷达孙奉仲孙清航刘天文

宋卷达, 孙奉仲, 孙清航, 刘天文, 王 睿

(山东大学 能源与动力工程学院,济南 250061)

淋水填料是湿式冷却塔的重要部件,其散热量可占到整塔换热量的70%,因此填料热力性能对于冷却塔换热性能具有明显影响[1]。通过去除填料污垢可以有效增强换热。湿式冷却塔大部分采用交错波纹式填料,这种填料结构阻力较大,填料内部容易产生结垢现象,污垢较厚时会影响填料的传热传质系数,使得散热量下降,甚至影响冷却塔整体热力性能[2-3]。

化学清洗以及机械清洗是冷却塔填料污垢的主要清洗方法。其中机械清洗主要是通过施加高压喷水对沉积在填料上的污垢进行冲洗,该方法清洗效果一般而且比较耗费人力资源。相对来说,化学清洗的除垢效果要好于机械清洗,而且其耗费时间短,较为节省人力资源[4]。文献[5]中提出,可以通过使用过氧化氢(H2O2)试剂对冷却塔、换热器和冷却回路等设备进行定期清洗。而配备具体化学清洗药剂以及相应的最优浓度的关键,是获得冷却塔填料污垢的具体成分。

填料污垢的形成过程和组分较为复杂。Bansal等[6]根据污垢沉积的形成过程即关键性物理或者化学过程,将污垢分为腐蚀污垢、凝固污垢、颗粒污垢、析晶污垢、化学反应污垢和生物污垢六大类。Berce等[7]对于污垢形成过程的理论分析和实验研究以矩阵的形式进行概括,将污垢的形成过程分为起始、输运、附着、剥蚀和老化等5个过程,通常认为污垢的沉积过程与剥离过程同时进行。赵云春[8]对污垢成分进行了分析,发现污垢主要由结垢因子、腐蚀因子和污泥因子组成;尹先清等[9]指出碳酸钙是结垢的主要构成部分;Vatansever等[10]研究表明,冷却塔填料污垢的成分不只包括循环水中的微生物、非生物有机物等,也包括循环水中的一些难溶性盐类以及水流携带的淤泥等。然而,上述关于冷却塔填料污垢的研究没有对具体的组分进行深入研究。

通常将气体和换热面接触形成的污垢称为气侧污垢,将液体和换热面接触形成的污垢称为液侧污垢[11],若是与换热面接触的液体是水,则称之为水侧污垢。冷却塔填料污垢主要是与水接触生成的,因此笔者主要研究水侧污垢。为实现冷却塔填料的高效除垢,笔者利用扫描电子显微镜(SEM)、X射线能谱技术(EDS)、X射线荧光光谱分析(XRF)以及红外光谱分析(FTIR)等仪器对提取的填料污垢进行组分分析,以获得填料污垢的具体成分。

1 填料污垢成分的试验设计

1.1 试验仪器

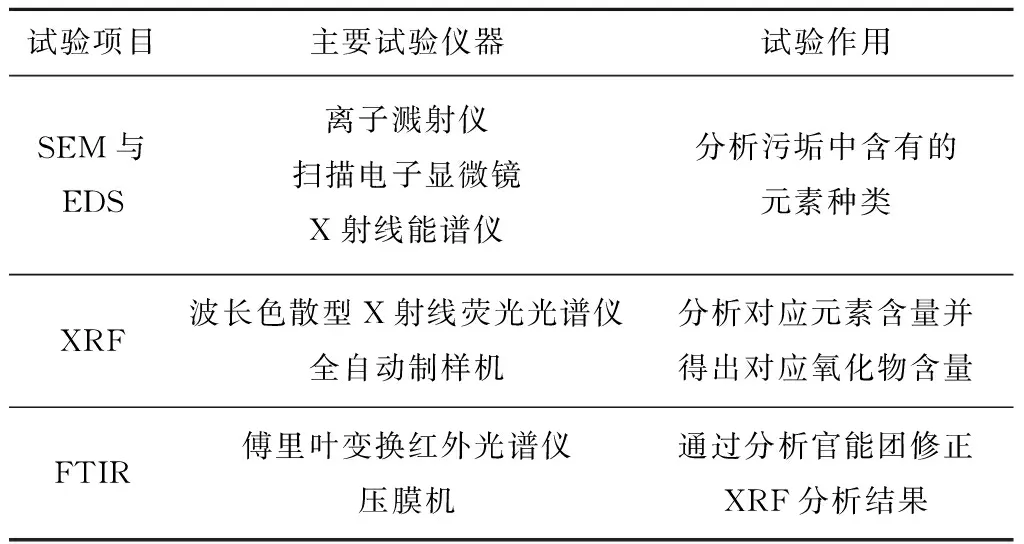

所采用的试验仪器及其作用见表1。

表1 试验仪器及用途

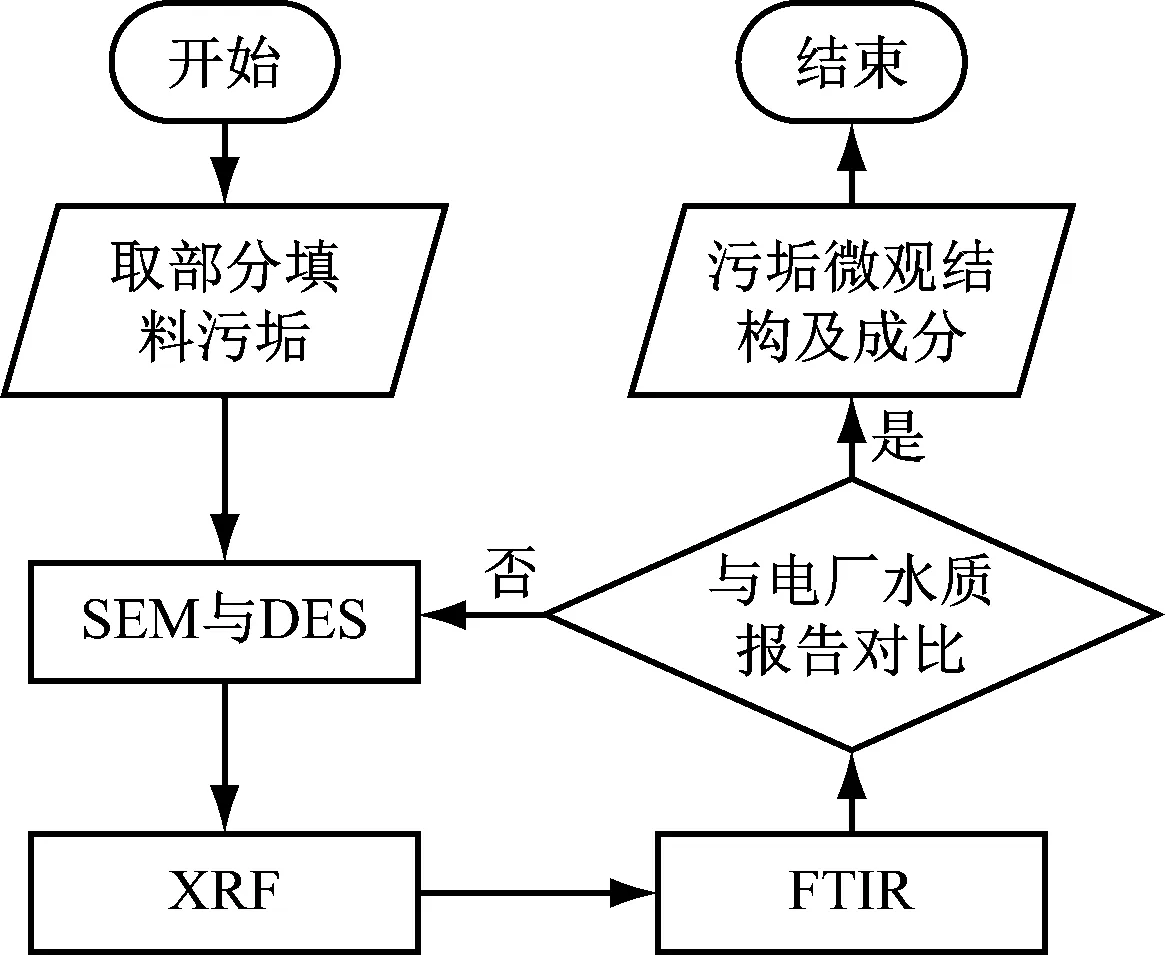

1.2 试验过程设计

图1给出了填料污垢成分的试验流程图。首先,从填料表面获取污垢试样,并使用SEM结合EDS对填料污垢进行观察,得到填料污垢的微观形象、结构框架以及基本元素种类的大致信息。之后使用XRF方法,分析试样中不同元素产生的X射线的波长和强度,得到填料污垢试样中的元素含量并计算出对应氧化物的含量;然后,采用FTIR分析试样中所含有的官能团并进行氧化物修正;最后,将得出的化学成分与水质分析报告进行对比验证,判定是否大致相同。若对比验证相符合,则证明污垢成分分析正确;反之,则试验过程中可能出现问题,需进一步探究。

图1 试验流程图

2 试验数据与分析

2.1 电镜与能谱分析

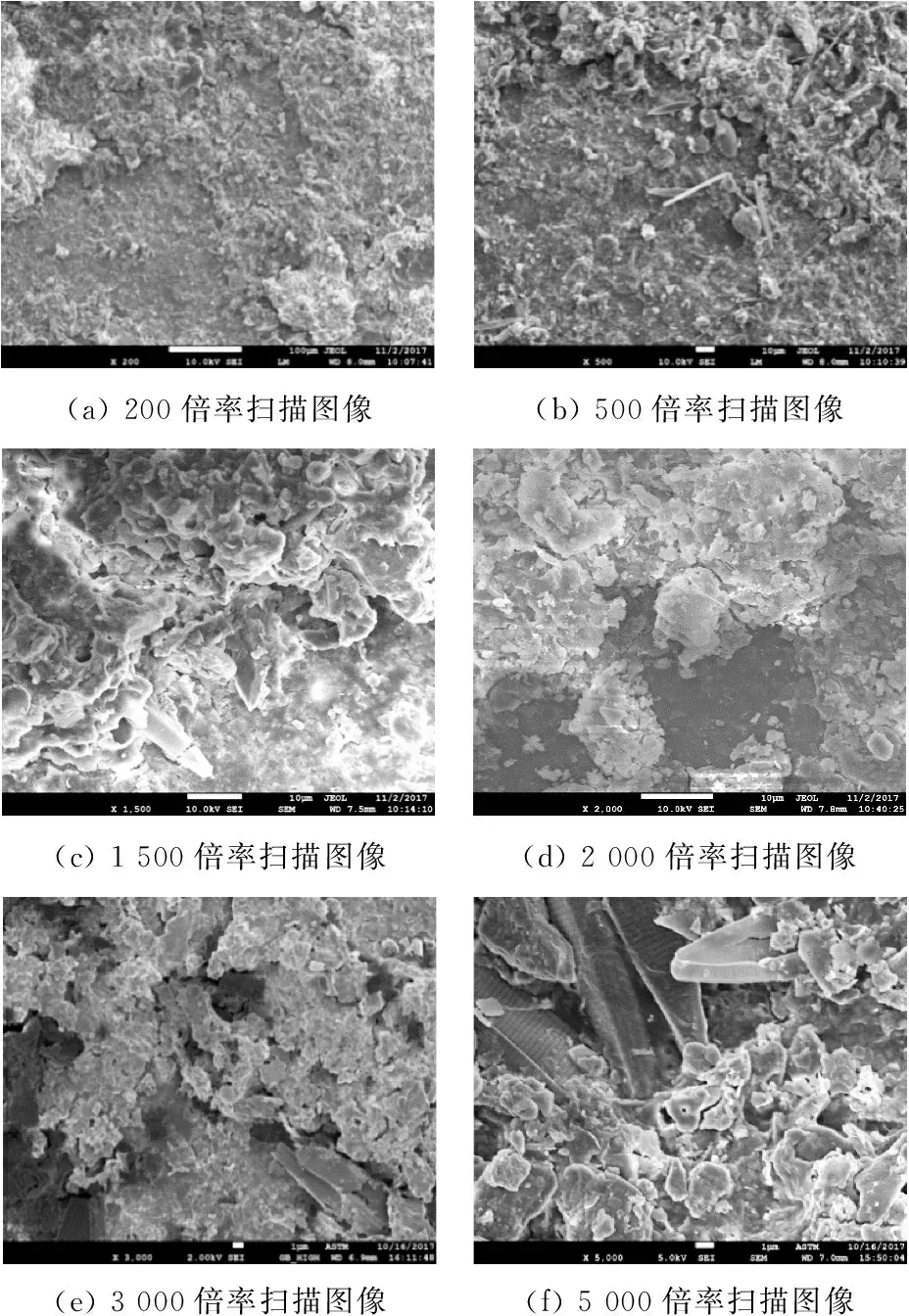

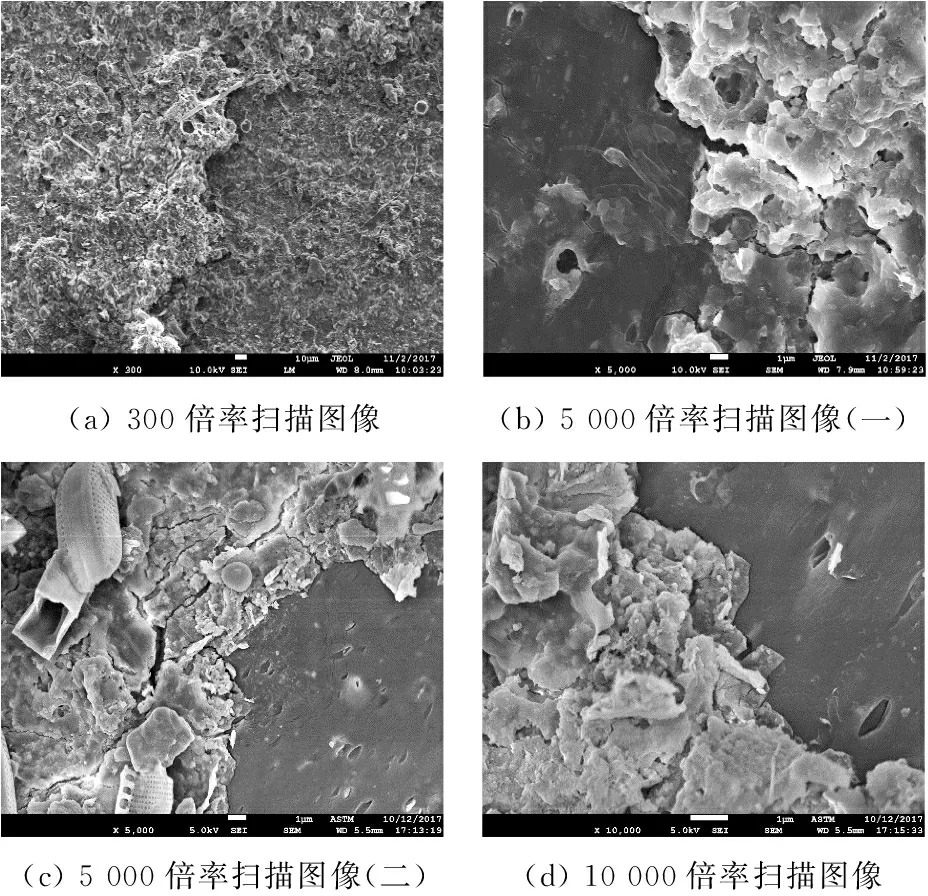

填料污垢的特征主要取决于污垢层之间的接触状态和填料与污垢间的接触状态。为分析污垢层本身的状态特征,对填料污垢试样以200、500、1 500、2 000、3 000、5 000放大倍率进行扫描,结果如图2所示。

根据图2,填料污垢的表面并非平滑结构,反而是粗糙的,有大量絮状物体,而且存在曲片絮凝状叠聚体以及椭圆形和不规则圆形片状结构。通过5 000倍率下扫描图像可以明显看出,填料污垢由大量的层状体和椭圆球状体相互堆叠,部分叠聚体接触并不紧密,较为松散。在这种接触状态下,外力的作用容易使其产生相对移动。

图2 不同放大倍率下污垢试样的扫描电镜图

在超过1 000倍率的放大图像中可以看出层状结构间接触比较松散,不同结构之间存在许多空隙,这是由于不同结构的硬度大小不同所致;且受到局部应力的作用层状结构可能会破裂,同时产生裂痕。因为粗糙的污垢表面存在许多凸起,导致不同层状结构间的污垢更容易积聚起来。另外,较大的表面粗糙度限制了水流层流底层的厚度,有助于污垢微粒到填料表面之间的涡流输运,进而形成污垢堆积[12]。

为研究填料PVC材料与污垢间的接触特征,对污垢与填料之间的接触面分别以300、5 000、10 000倍率进行电镜扫描,由于5 000倍率下对比较明显,所以取2次5 000倍率进行电镜扫描,结果如图3所示。

从图3可以看出,填料PVC材料与污垢存在明显的分界面,比较粗糙的一侧为污垢侧,比较平滑的一侧为PVC材料侧,如图3(b)所示,左侧为PVC材料,右侧为污垢。

图3 不同放大倍率下污垢与填料的扫描电镜图

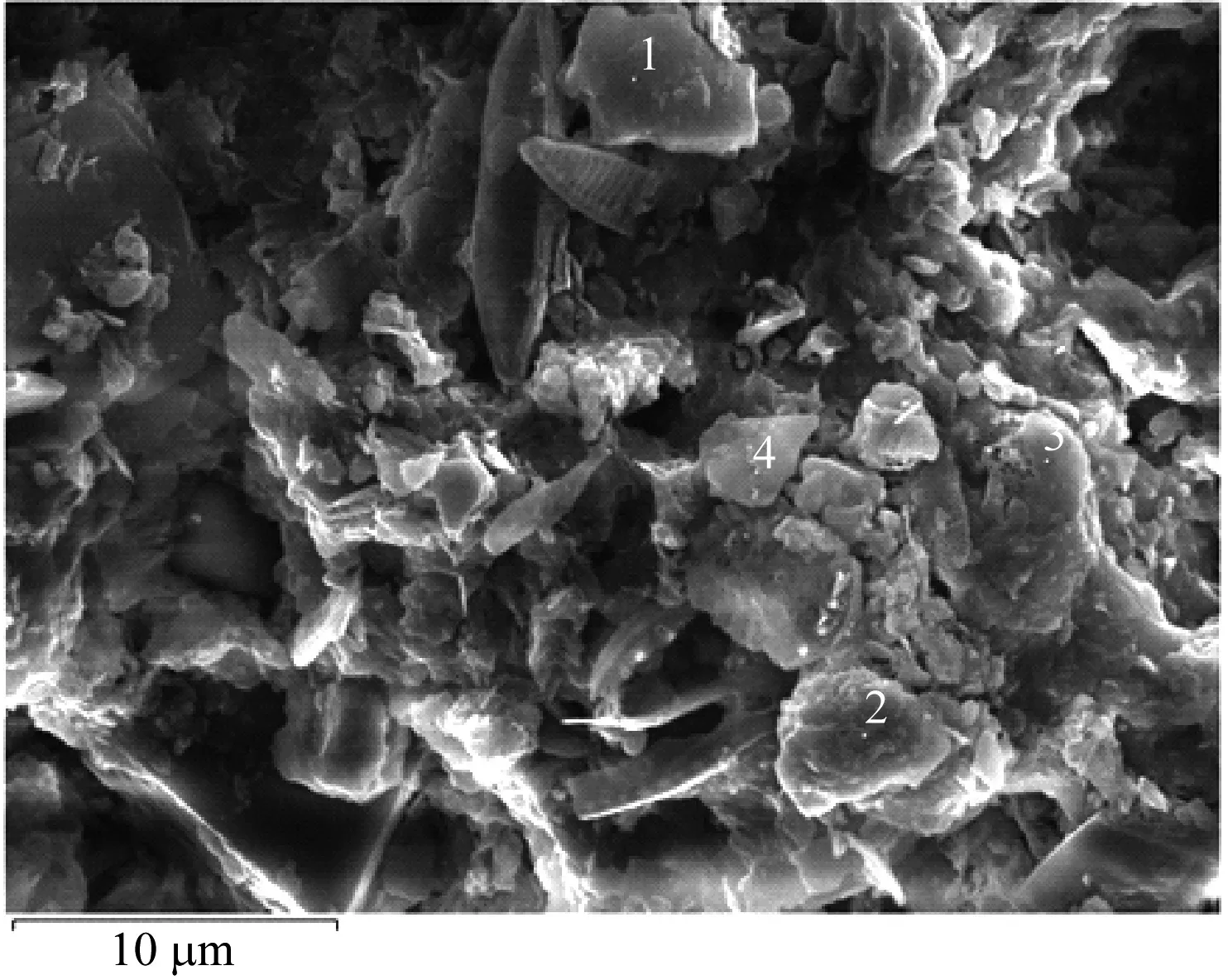

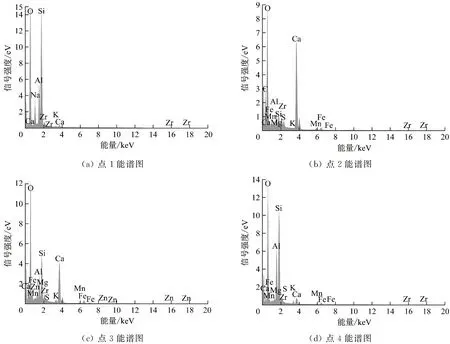

在扫描电镜分析完成后,采用能谱仪对污垢试样进行点扫描,进一步分析其具体成分,用于能谱分析的扫描电镜图见图4。分别对图4中标注的1、2、3、4点进行能谱分析,4个测试点的能谱图如图5所示。

图4 用于能谱分析的扫描电镜图

图5 4个测试点的能谱图

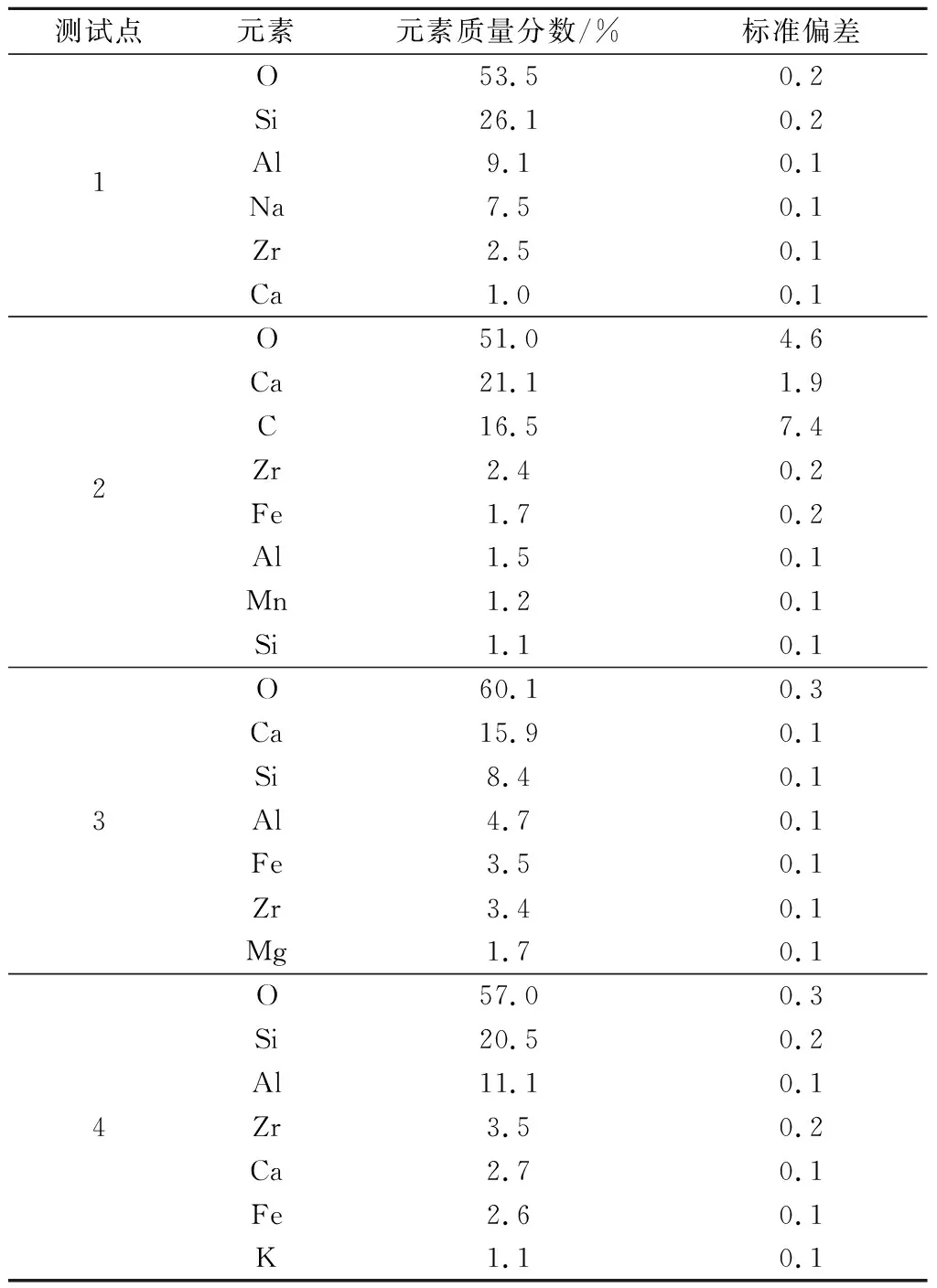

通过SEM与EDS分析能观察到填料污垢的微观形象并得到元素的种类,但对于元素的含量及其存在形式没有得出结果。对4个测试点的能谱图对应的元素进行分析,结果见表2。

表2 能谱图对应元素分析表

以上对能谱图的分析只能算是定型半定量测试,确定成分的有无、种类以及成分的大概含量,准确度不高。EDS会根据测量的信号强度给出估算的测试值,然后通过给出的标准偏差得出真实值的分布范围。虽然EDS为半定量分析,但也具有一定参考价值。

观察4个测试点在扫描电子显微镜下的不同形态并进行元素分析。可以看出,点2较为光滑,而点1、点3和点4都有较高的Si元素,点2的Si元素质量分数只有1.1%;O元素含量在这4个点中都很高,合理猜测点1、点3和点4表面组分有石英(SiO2),石英比较光滑。而点2中O、Ca和C 3个元素的含量较高,分别为51.0%、21.1%和16.5%,猜测该点含量最高的物质很可能是碳酸钙(CaCO3),之后通过使用傅里叶变换红外光谱仪对污垢中含有的官能团进行验证。

根据分析可以得出,填料污垢中O元素占比较高,达50%,Si元素和Al元素占比均约为20%。点1、点3和点4的Si元素含量较高,与点2相比,这3个点还含有较高的Al元素,Si元素与Al元素共存,这是由于在硅酸盐中[SiO4]四面体是结构的基本单位。四面体通过一个公用的顶点作为桥梁一端,另一端则连接不同的元素进而形成多样的结构。因为Al3+和Si4+离子大小的相似性,所以Al3+可以对Si4+进行置换,这种情况下Al和Si构成硅(铝)氧骨干,进而产生硅铝酸盐。由于Al3+是正三价,Si4+是正四价,为了保持电荷中性,每当这2种粒子发生置换时,必须引入其他正离子补偿其电荷。Al3+可以作为硅离子与氧离子之外的正离子,使电荷趋向平衡[13]。

这也表明,填料污垢中既存在SiO2也存在各种硅酸盐。对于配位数相同或相近的离子,类质同像代替现象存在范围较大,导致形成了有着多种化学成分及结构的硅酸盐矿物晶体。不同硅(铝)氧骨干的结构型式连接不同的金属阳离子[12]。上述阳离子在能谱图分析中出现的金属元素中基本都有出现,进而证明了污垢中存在硅酸盐。有些金属元素对应的氧化物和氢氧化物是不溶于水的,所以不能排除污垢中含有该金属元素对应的金属氧化物以及氢氧化物的可能性。

2.2 X射线荧光光谱分析

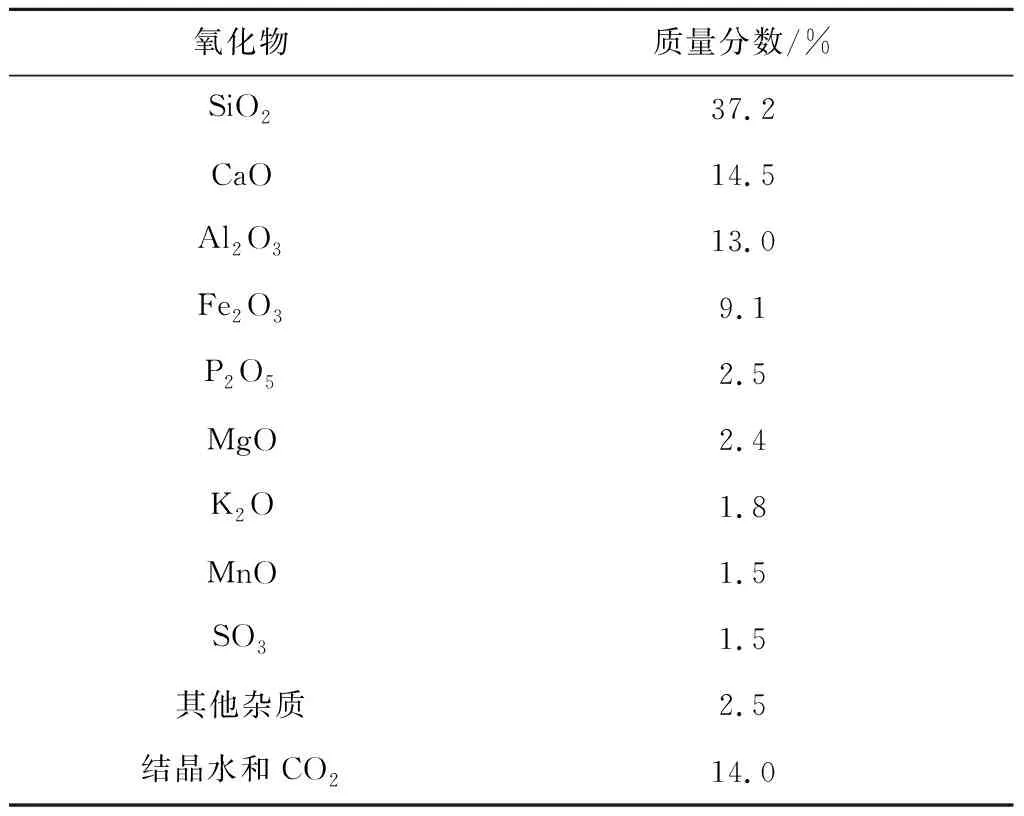

将能谱分析得到的填料污垢元素输入UniQuant软件进行分析,得到各元素的质量分数见表3。通过离子正负价荷及化学方程式的电子守恒配平计算得到填料污垢中氧化物质量分数,见表4。

表3 XRF分析元素表

表4 XRF分析氧化物表

C、H等元素无法被X射线荧光光谱分析仪检测出,因此难以分析水和二氧化碳及其相关化合物。有些物质无法被检测到,UniQuant软件自行换算成15%(结晶)水。以上分析得到的氧化物可能并不是填料污垢中的真正组分,因此下一步用红外光谱分析污垢中所含有的官能团,对得出的氧化物含量进行修正。

2.3 红外光谱分析

在填料上提取适量污垢样品制成试剂,利用傅里叶变换红外光谱仪进行分析,得到填料污垢试样的谱图如图6所示。

图6 污垢试样红外谱图

通过分析污垢试样的红外谱图,计算机给出合成蒙皂石粘土和皂石2种较大可能的物质,蒙皂石粘土的适配度是74.66,皂石的适配度是74.13,如图7所示。

(a) 水垢对比图

对于计算机给出的2种物质,虽有一定的适配度但不一定准确,但具有一定的参考性。

蒙皂石是一种储量不多但是性质独特的非金属矿产资源,其晶体结构一般为二八面体或三八面体,皂石的主要成分是SiO2、Al2O3和MgO等[14]。

通过图6推算污垢试样中的主要分子基团。可以看出,在高频区域曲线较为平缓,3 674.73 cm-1、3 815.29 cm-1和3 853.14 cm-1等处为H2O分子中OH键的伸缩和摇摆振动,证明了污垢中含有氢氧化物或者结晶水的可能性;硅酸根的特征吸收峰是998.24 cm-1、1 417.26 cm-1和872.34 cm-1等处为碳酸根的伸缩振动。这验证了之前关于填料污垢试样中含有碳酸钙和各类硅酸盐的推测。对于硅酸盐,也有可能存在各种形式OH键的可能性,如 (OH)-、H2O分子和(H3O)+等,符合图7分析。

综上所述,填料污垢的主要组成物质有碳酸钙、二氧化硅、硅酸盐以及结晶水等。

2.4 氧化物修正

进一步对氧化物含量进行修正,笔者主要为了探究污垢的主要组成,含量很少的物质对污垢的影响基本可以忽略,总质量分数小于1%的物质划归到其他杂质。

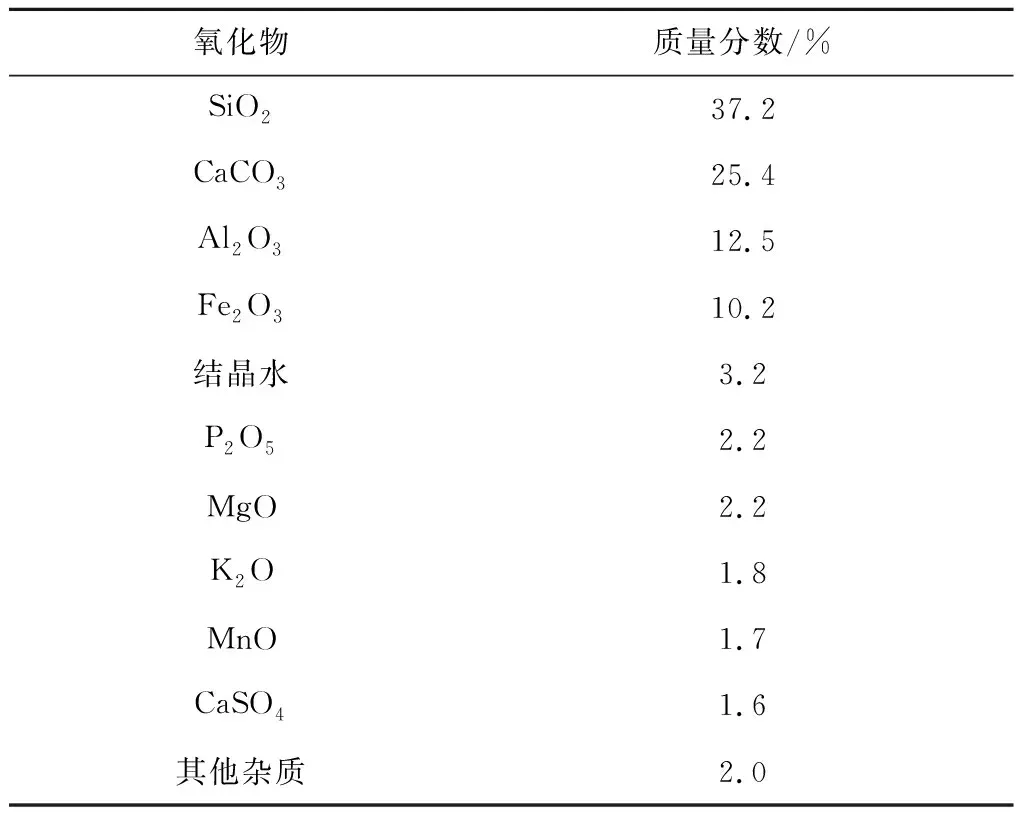

氧化物的质量分数×(1-结晶水的质量分数),即得到脱去水分后的氧化物质量分数,如表5所示。由于

(1)

CaSO4是SO3较为稳定且含量最多的存在状态,在CaSO4中减去SO3对应的质量,即得到修正之后的氧化物质量分数。

表5 氧化物质量分数

污垢中有碳酸根存在,并且

(2)

CaO多以CaCO3形式存在,在结晶水和CO质量中减去CO2的质量,即得到修正之后的氧化物质量分数,如表6所示。

表6 修正后的氧化物分数

由于某些元素存在不同价荷的离子,所以其氧化物复杂多变,无法确切知道在填料污垢中以哪种价荷的氧化物形式存在,因此统一用元素对应的氧化物来代替其存在形式。此外,少量氢氧化物、磷酸盐和碳酸盐等在填料污垢中也会存在。即使很难确切得到每种元素的存在形式,但是仍然可以根据表格内容来分析填料结垢的原因以及过程,还有每种影响因素的影响程度。

3 水质分析

研究冷却塔填料上的结垢情况,就必须对冷却塔循环水水质进行分析。循环水中的悬浮物和溶解固形物统称为全固形物。悬浮物主要指不溶于水的泥沙、有机物、粘土以及水中的微生物等;溶解固形物主要指溶解于水的无机盐。

当循环水流经填料时,受到运行因素的变化影响,如水温的改变,部分溶解固形物受到温度降低的影响溶解度降低,产生悬浮物沉淀,成为污垢。溶解固形物浓度与循环水中所含悬浮物数量呈正比例关系,溶解固形物浓度越高,填料越容易结垢。

提取某电厂更换填料前的循环水进行抽样分析。水中溶解固形物浓度与电导率呈线性关系,水中溶解固形物浓度越高,则电解质浓度也越高。电解质浓度的高低会影响电离度,电导率也随电解质浓度的增加而增加。

对电厂循环水抽样测试得出,循环水呈弱碱性,其水质分析结果如下。

水全硬度是指水中Ca2+和Mg2+的总浓度,所测试的循环水的水全硬度为13.4 nmol/L,与填料污垢分析结果中含有硫酸钙、碳酸钙、氢氧化镁和含镁的硅酸盐等结论相吻合;活性硅和非活性硅统称为全硅,其质量浓度为20.0 mg/L,这与填料污垢的分析中含有二氧化硅和各种硅酸盐的结论一致;循环水中主要的阳离子有 Ca2+、Mg2+和Na+等,Ca2+、Mg2+的存在与填料污垢分析结果相符合,钠盐一般是溶解度较高的盐,通常溶于水中,基本很少在水中析出形成沉淀,因此在填料污垢的分析结果中Na元素含量很少; Fe3+和Al3+在循环水中含量较少,但Fe3+和Al3+结合生成的物质溶解度较低,极易生成沉淀,更有一部分Fe和Al元素没有电离,作为水中悬浮物存在,所以Fe和Al元素在污垢分析结果中含量较高。

根据上述分析,循环水水质的分析结果与污垢成分试验分析结果基本相符合,进而印证了分析填料污垢成分的正确性。

4 结 论

(1) 通过扫描电子显微镜观察某电厂填料污垢,发现其表面比较粗糙,许多层状体、椭圆球状体相互堆叠,填料污垢一侧较为粗糙,PVC材料一侧较为平滑,二者存在鲜明的分界面。

(2) 通过能谱仪实验得到填料污垢中主要元素有Zr 、Fe 、O 、Ca 、C、Si、Al和Mn等,其中O元素占比最高,约为50%。通过X射线荧光光谱分析,填料污垢中主要的氧化物有SiO2、MgO、K2O 、CaO、Al2O3、SO3、Fe2O3、P2O5和MnO等。通过红外光谱仪分析得出,污垢中化学官能团主体是碳酸根、OH键和硅酸根等。

(3) 综合以上分析并进行氧化物修正后,可以得出填料污垢的主体由SiO2、Mg(OH)2、Fe2O3、Al2O3、硅酸盐、碳酸盐、磷酸盐和硫酸盐等组成。该结论与循环水水质分析报告分析结果大致相同。本研究获得了湿式冷却塔填料污垢的具体组分,为研究高效清理污垢的方法奠定基础。

本次对于冷却塔填料污垢的研究存在一定局限性,在研究过程中没有考虑微生物的影响,填料中可能存在一些细菌及藻类微生物;且只是针对某一电厂的冷却塔填料污垢进行取样分析,缺乏一定的代表性。