330 MW三源抽汽供热汽轮机通流综合提效研究

2022-10-19黄思林梁占伟乔加飞

黄思林, 梁占伟, 乔加飞

(1.国家能源集团广东电力有限公司,广东广州 510000;2.国家能源集团新能源技术研究院有限公司,北京 102209;3.国能国华(北京)电力研究院有限公司,北京 102209)

在当前“双碳”背景下,火电行业的低碳发展面临严峻挑战,火电机组如何提高效率以实现节能减碳是亟需研究的热门课题。火电机组通过热电联产改造[1-2]、主机优化升级[3-6]及辅机节能改造[7]等综合措施,进一步提升其整体运行效率、降低供电和供热煤耗。汽轮机是火电机组中的关键动力转换设备,其能量转换效率是影响火电机组经济性的关键因素。汽轮机通流优化升级是提高汽轮机本体能量转换效率的有效方法,也是降低火电机组供电煤耗的关键环节。

有关汽轮机通流优化升级的报道主要集中于纯凝机组,即使针对热电联产机组通流优化升级的研究大多也未涉及多源抽汽经济性。邵家林等[8]报道了330 MW亚临界纯凝机组的通流提效改造,并将主、再热蒸汽温度由538 ℃分别提升至546 ℃和568 ℃,增加一级0号高压加热器,预期降低热耗率140~380 kJ/(kW·h)。徐星等[9]分析了600 MW超临界汽轮机普遍存在的问题,阐述了该等级汽轮机通流改造的技术特点,对比了主要汽轮机厂家的改造技术路线,为600 MW超临界汽轮机改造原则和范围提供参考。赵斌等[7]研究了某600 MW亚临界机组通流改造和辅机节能改造技术,容量增至630 MW,机组改造后热耗率降低500.17 kJ/(kW·h),为600 MW亚临界机组增容提效提供了借鉴案例。张昊等[10]针对某1 000 MW超超临界汽轮机通流改造方案进行了说明,对比了改造前后机组的热耗率,提出了进一步优化改造的建议。张磊等[11-12]分析了600 MW亚临界汽轮机存在的问题,提出了末级叶片选型等通流优化升级方案,经测试改造后汽轮机热耗率降低了332 kJ/(kW·h)。

此外,为满足工业供汽参数和供汽量要求,也对部分机组的汽轮机外部进行了改造,张志业等[13]和陈新风等[14]报道了某300 MW亚临界汽轮机中调门改造方案,实现了再热蒸汽热段调整抽汽。孙博昭等[15]报道了某350 MW热电联产机组通过配置可调式蒸汽喷射器来满足机组中、低负荷工况的供汽量和供汽参数。

由上述相关报道可知,汽轮机通流改造大多未考虑工业抽汽供热经济性,为了满足工业供汽要求,常采用汽轮机外部改造方案。而综合考虑汽轮机通流优化升级和工业供汽经济性的报道并不多见,尤其是考虑高、中和低三源抽汽工业供汽汽轮机经济性的通流优化升级研究尚未见报道。笔者针对汽轮机高、中和低三源抽汽工业供汽的特点,研究了通流优化升级的关键技术,对比了不同汽轮机通流优化升级方法的经济性,得到适合于三源抽汽供热汽轮机通流优化升级的经济性方案,为多源抽汽工业供汽火电机组节能减碳提供技术支撑。

1 研究对象

1.1 汽轮机特点

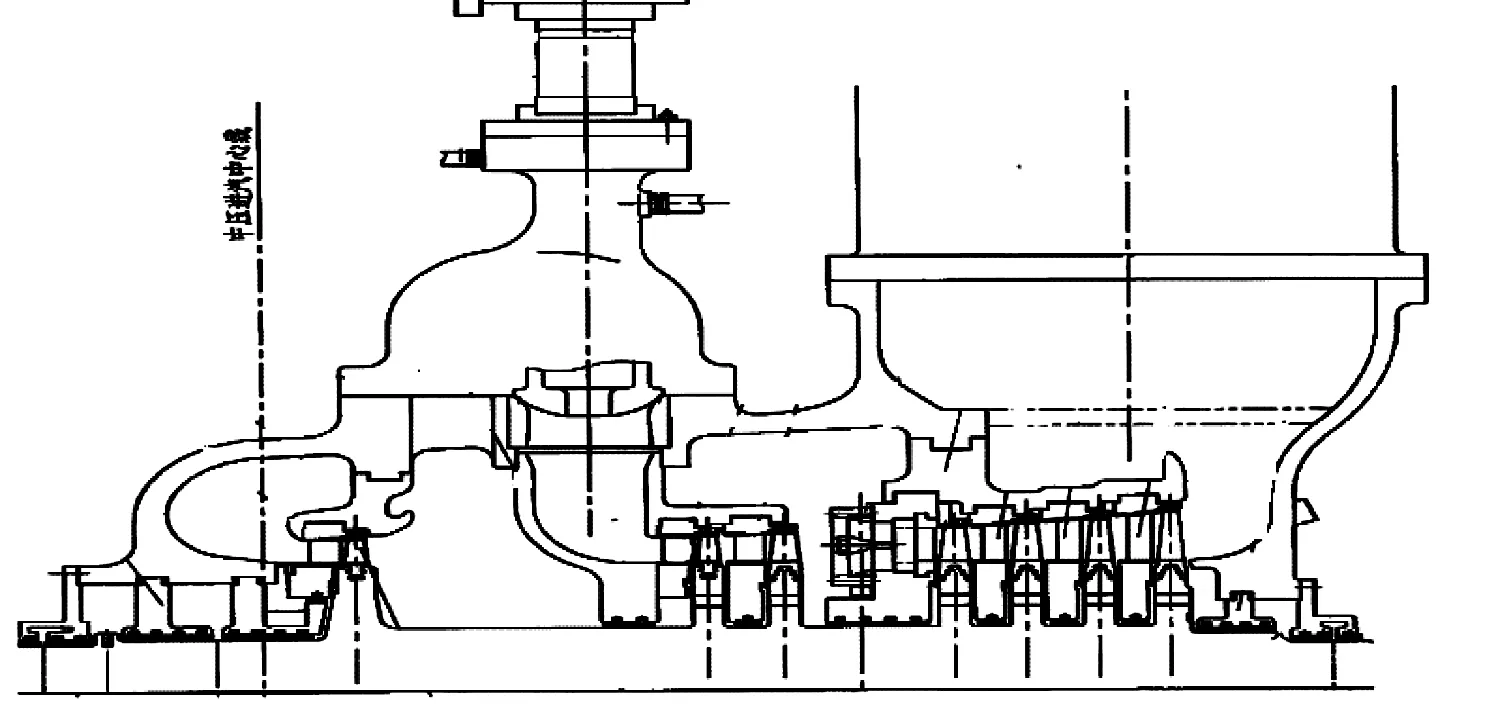

某电厂一期工程建设2×330 MW亚临界燃煤机组汽轮机为亚临界参数、三缸两排汽、单轴布置的冲动式抽汽凝汽汽轮机,高、中压部分为分缸结构,具有独立的高压缸和中压缸,低压部分为双流、双排汽的低压缸。

高压缸为双层缸,高压通流部分为反向流动,内有1个单列调节级、8个压力级。第6级后设置抽汽口,一部分作为高压供热抽汽,另一部分作为第1段抽汽送往1号高压加热器;高压缸排出的蒸汽一部分作为第2段抽汽送至2号高压加热器,大部分引至再热器。

中压缸全部采用隔板套结构,中压缸内有7个压力级,在第1级后设置中压供热抽汽;第3级后设置第3段抽汽口,一部分抽汽作为低压供热抽汽,另一部分抽汽送入3号高压加热器;中压缸排汽一部分作为第4段抽汽供除氧器,大部分从中压排汽口进入连通管通向低压缸。

低压缸为对称分流双层缸结构,蒸汽由低压缸中部进入通流部分,分别向前后2个方向流动,经2×6个压力级后向下排入凝汽器。在1~4级后依次设有5~8段抽汽口,分别供4个低压加热器。

1.2 抽汽方式

机组具有三段供热抽汽,其中高压抽汽为参数不可调整供热抽汽,中、低压抽汽为参数可调整供热抽汽,单机设计额定抽汽质量流量为252.5 t/h,最大抽汽质量流量为352 t/h,见表1所示。在设计优化阶段,增设再热蒸汽冷段抽汽(高压缸排汽)供至中压供热管道,设计抽汽质量流量为30 t/h,但由于该处抽汽影响锅炉再热器调节,仅考虑在中压供热流量不足时才进行投运。两台机组供热管道通过布置在厂房外的蒸汽母管向热网供热,其中高压、中压、低压供热母管的公称直径分别为200 mm、500 mm和600 mm。

表1 抽汽参数与供热参数

2 研究问题

2.1 经济性问题

供热抽汽方式调整导致汽缸节流损失严重,大大降低了供热抽汽对机组经济性的改善程度。机组目前平均供电煤耗与国内300 MW亚临界纯凝机组相比仅属中等水平,供热所带来的经济性改善作用不明显。目前,电厂中压及低压的工业抽汽供热分别采用座缸阀和旋转隔板的调节方式,运行时始终存在节流情况,对缸效率有较大影响,全部或部分抵消了供热所带来的机组热耗率的降低,造成供热对供电煤耗降低的贡献较低。

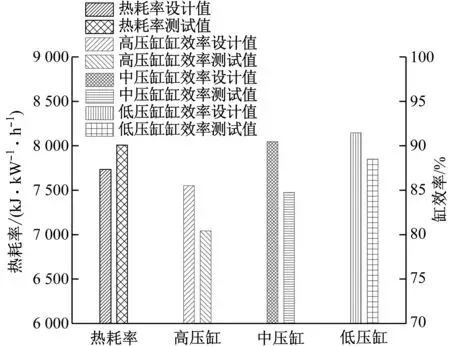

以1号汽轮机100%热耗率验收工况(THA工况)为例,改造前热耗率和缸效率见图1。运行热耗率较设计值偏高,热耗率设计值为7 734 kJ/(kW·h),热耗率测试值为8 008 kJ/(kW·h);缸效率明显偏低,高、中和低压缸设计缸效率分别为85.51%、90.47%和91.46%,某研究院通过试验测量得到的高、中和低压缸缸效率分别为80.42%、84.74%和88.49%。基于试验结果可以看出:(1) 机组运行后热力性能快速衰退,目前的热耗率及缸效率均距离原设计值有较大差距,具有非常大的节能改造潜力。(2) 中压缸缸效率受中压工业抽汽的影响非常明显,随着座缸阀开度的减小,缸效率急剧下降,低负荷大抽汽量工况的缸效率已低于70%,这是导致机组抽汽工况热耗率偏高的主要原因。(3) 随着工业供热负荷需求的增大,机组的有效工况范围变窄、缸效率降低,已影响机组的高效、安全运行。

图1 改造前热耗率和缸效率

2.2 可靠性问题

汽轮机运行可靠性方面存在如下问题:(1) 夹层加热设计不合理,导致上下缸温差大。汽轮机高压缸夹层加热进汽口布置在汽缸下部,因距离疏水和抽汽口较近,夹层加热投入时下缸温度快速上升,而对上缸加热不明显,容易造成上下缸温差大,运行操作风险较高。(2) 座缸阀和旋转隔板故障率较高,存在结合面变形漏汽现象,且旋转隔板多次出现油动机故障操作不动的问题。(3) 高压缸隔板套设计强度偏低,运行中产生轴向变形,易造成动静碰摩。

3 综合提效方案研究

3.1 原参数通流提效研究

3.1.1 高压缸提效方案

保留高压外缸,抽汽口数量和位置不变,更换高压内缸。高压缸提效方案主要特点如下:

(1) 高压通流全新设计,原机组高压为1+8级,优化后采用1+10级。原机组级数较少,相对叶高(叶高与叶根轴宽之比)有优化空间,相对叶高与级总效率的关系见图2。采用先进的通流设计技术对原型机高压缸进行相对叶高优化,得到更优的通流级数与各级最佳的气道高度。

图2 相对叶高与级总效率的关系

(2) 压力级优化为低损失、后加载叶型。高效的汽轮机通流技术是以先进的动静叶型线为基础的,以东方先进冲动式叶型(DAPL)为代表的高效冲动式动、静叶型线适用于冲动式汽轮机,静叶型线为高度后加载叶型,负荷最大的位置在静叶通道的下游,有利于减小叶型损失和二次流损失,动叶型线采用大刚度、小汽流折转角,有利于减小动叶的型线损失,并增加相对叶高、减小二次流损失。

(3) 为提高高压缸经济性,针对调节级进行了优化,优化前后模型见图3。调节级优化方法为:a) 优化喷嘴室及喷嘴组。b) 喷嘴导叶型线由原来的层流叶型改为后加载叶型,调节级的性能对汽轮机整体效率及出力具有较大影响。由于原调节级叶片展弦比较小,二次流损失非常严重。采用新型叶栅可以降低通道前部的气动载荷,大幅度减小二次流损失。c) 调整喷嘴导叶数量和导叶型线的安装角,优化导叶出口面积。优化调节级速比,适当提高级后压力,不但提高了调节级效率,而且把焓降分到级效率高的压力级,从而提高高压缸效率,同时减少高压调节阀的节流损失。d) 优化调节级叶顶径向汽封结构,减小叶顶汽封的漏汽损失。

(4) 高压进汽室采用全新设计的进汽室与内缸合体结构,见图4。优化进汽腔室采用回绕结构满足机组加级的跨距需求;优化进汽腔室流线极为顺畅,几乎不存在任何旋涡,压损仅为原来的1/2~1/4;优化进汽腔室与汽缸合二为一,减少1个漏气点,漏气大幅减少;优化进汽腔室出汽均匀,使进汽腔室到高压调节级的总效率提高约2.1%;优化进汽腔室均匀的出口汽流还带来掺混段压损降低及前三级压力级效率提高等收益。

(5) 采用自带冠动叶,高低城墙齿汽封,优化汽封有效齿布置。对比了不同汽封高低齿数下的芬诺线,见图5。由图5可知,增加有效汽封数后,汽封出口处的焓降降低,出口流速降低,从而减小了泄漏量。

(a) 原始喷嘴模型

图4 进汽腔室优化结构

图5 不同汽封高低齿数下的芬诺线

(6) 高压排汽缸优化模型总压损失系数大幅减小,约减小50%。

(7) 采用边界层抽吸技术,动叶根部通道涡明显降低,见图6。对效率分析表明,冲动式汽轮机独有的边界层抽吸技术可使级效率提高0.5%。

(a) 采用前热分布 (b) 采用前流线分布(c) 采用后热分布 (d) 采用后流线分布

3.1.2 中压缸提效方案

保留中压外缸,抽汽口数量和位置不变。提效方案主要特点如下:

(1) 中压通流全新设计,原机组中压为7级,改造后采用11级。原机组中压由于座缸阀和旋转隔板对通流空间的需求较大,通流级数布置困难,同时座缸阀与旋转隔板本身结构对通流效率有影响,取消座缸阀和旋转隔板,采用中联阀参调供热,利用自然压降来匹配参数,尽可能不让中联阀参调或少参调,降低阀门节流损失,使中压缸通流效率大幅提高。

(2) 压力级采用低损失、大刚度、后加载叶型。

(3) 采用自带冠动叶,高低城墙齿汽封,优化汽封有效齿布置。

(4) 采用边界层抽吸技术。

3.1.3 低压缸提效方案

低压缸最主要的优化是选择合适的末级叶片,以及与末级叶片匹配的整个低压通流。低压缸提效方案主要特点如下:

(1) 优化低压进汽腔室型线,降低进汽压损。对低压进汽结构进行优化,见图7。低压进汽分流环按“人”字形设计,使流道更顺畅,减少进汽压力损失。

图7 低压进汽结构优化结果

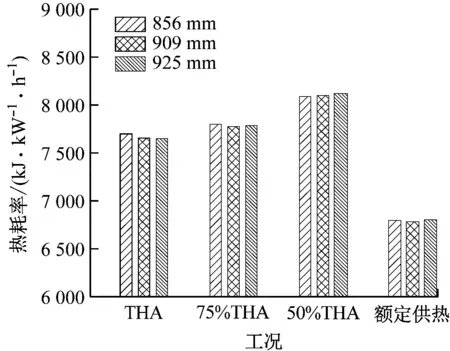

(2) 采用全新优化匹配设计的末级叶片匹配低压通流,提高末级效率。不同末级叶高的热耗率见图8。由图8可以看出,无论是在纯凝工况还是供热工况,925 mm末级叶高方案的热耗率均低于856 mm末级叶高方案,925 mm末级叶高方案的经济性更好,根据综合性能对比后确定选用925 mm末级叶高。末级动叶顶部采用高频淬火强化技术,以提高叶片抗水蚀能力。

图8 不同末级叶高的热耗率

(3) 采用最新的低损失动静叶型,优化各级反动度和各级速比。

(4) 采用自带冠动叶,前三级叶顶采用高低城墙齿密封。

(5) 优化前后的低压缸排汽导流环流线和速度矢量见图9,优化后静压恢复系数高,排汽缸损失低。

3.1.4 抽汽供热提效方案

本次改造采用中联阀参调的方式调节高压和中压供热参数,低压供热参数依靠自然压降来满足。取消旋转隔板和座缸阀,增加通流级数。纯凝工况时,中联阀全开,新旧阀门的损失差距基本可以忽略,通流效率得到保证;投额定抽汽时,尽可能通过增大主汽质量流量,依靠自然压降来满足供热参数的要求,尽量不使用中联阀调整;在投最大抽汽工况时,主汽质量流量最大后,再配合中联阀进行调整,满足供热要求。如此调整后将保证机组不管是纯凝还是供热工况,效率都能达到最高。

主要技术方案如下:

(1) 将原中压缸的座缸阀和旋转隔板取消。

(2) 高压供热采用抽汽口位置(一段抽汽)不变,增大抽汽管径,当抽汽质量流量大于60 t/h时,通过减小一段抽汽至1号高压加热器抽汽以增加对外供热量。

(3) 中压供热采用再热蒸汽冷段和再热蒸汽热段掺混方案,再热蒸汽冷段通过减压阀后接入供热母管,再热蒸汽热段通过减温减压器后接入供热母管,通过调整中联阀的开度来提高再热蒸汽热段压力,以满足低负荷时的供热参数。

(4) 低压供热前移至原中压供热抽汽口,并保留原三段抽汽至低压供热抽汽管道备用。当高负荷供热时利用原三段抽汽至低压供汽,低负荷时采用原中压供热抽汽口抽汽满足低压供热参数。

3.2 升参数通流提效研究

升参数通流提效设计2种方案:一是主再热蒸汽参数升级为主蒸汽压力17 MPa、主蒸汽温度566 ℃、再热蒸汽温度566 ℃(方案二);二是主再热蒸汽参数升级为主蒸汽压力17 MPa、主蒸汽温度600 ℃、再热蒸汽温度600 ℃(方案三)。由于机组升参数通流提效方案的初蒸汽温度提升,各监视段抽汽温度均有不同程度提升,需要重新核算高、低压加热器热力参数;同时,锅炉过热器、再热器需要同步改造。2种升参数通流提效方案类似,主要差别在于主汽及再热蒸汽温度参数的不同导致部件材质升级,因此对结构方案进行统一描述,主要优化内容如下文所述。

3.2.1 高压缸提效方案

高压模块由于调节级后蒸汽从高压前汽封漏到夹层,同时高压进汽插管漏汽也漏到夹层,这两路蒸汽温度均高于高压外缸使用温度540 ℃,因此在2个方案中,均要求高压外缸统一更换,方案二高压外缸采用570 ℃材质,方案三高压外缸采用600 ℃材质。升参数改前和改后结构见图10。其他优化提效内容同原参数通流提效方案。

(a) 升参数前

3.2.2 中压缸提效方案

中压模块由于中压外缸与再热蒸汽直接接触,中压外缸受材质使用温度限制,方案二和方案三都需要更换中压外缸,方案二采用570 ℃材质,方案三采用600 ℃材质。同时,由于供热方式变更,汽缸结构发生变化,中压缸提效优化前后结构对比见图11。中压缸整体或部分采用单层缸结构,降低汽缸整体的热惯性,优化热膨胀性能,对进汽和排汽腔室型线进行优化,降低进、排汽压损。根据机组设计热负荷要求,重新选取低压供热抽汽口。其他优化提效内容同原参数通流提效方案。

(a) 升参数前

3.2.3 低压缸提效方案

对于低压模块,最主要的优化是选择一个合适的末级叶片,以及与末级叶片匹配的整个低压通流。末级叶片的选择原则主要是根据排汽体积流量确定合适的排汽面积,以使机组在各工况运行时排汽环形速度在合理范围内,从而减小排汽损失,提高机组运行经济性。在提效方案优化中,对末级叶片选取进行了相关比较论证计算,以方案二为例对比856 mm、909 mm和925 mm末级叶高热耗率,结果见图12。由图12可以看出,在纯凝工况下,约60%负荷及以上,909 mm末级叶高较856 mm末级叶高经济性更佳;在纯凝工况下,约88%负荷及以上,925 mm末级叶高较909 mm末级叶高经济性略占优势。在额定供热工况下,909 mm末级叶高较856 mm和925 mm末级叶高经济性略优。综合考虑,升参数通流改造优先推荐使用909 mm末级叶高。

图12 不同末级叶高的热耗率

3.2.4 抽汽供热提效方案

主要技术方案如下:

(1) 低压供热前移至原中压供热抽汽口附近,并考虑保留原三段抽汽至低压供热抽汽管道备用。当高负荷供热时利用原三段抽汽至低压供汽,低负荷时采用原中压供热抽汽口抽汽,以满足低压供热参数。(2) 其他内容同常规通流改造的供热系统改造方案。

4 节能效果评估

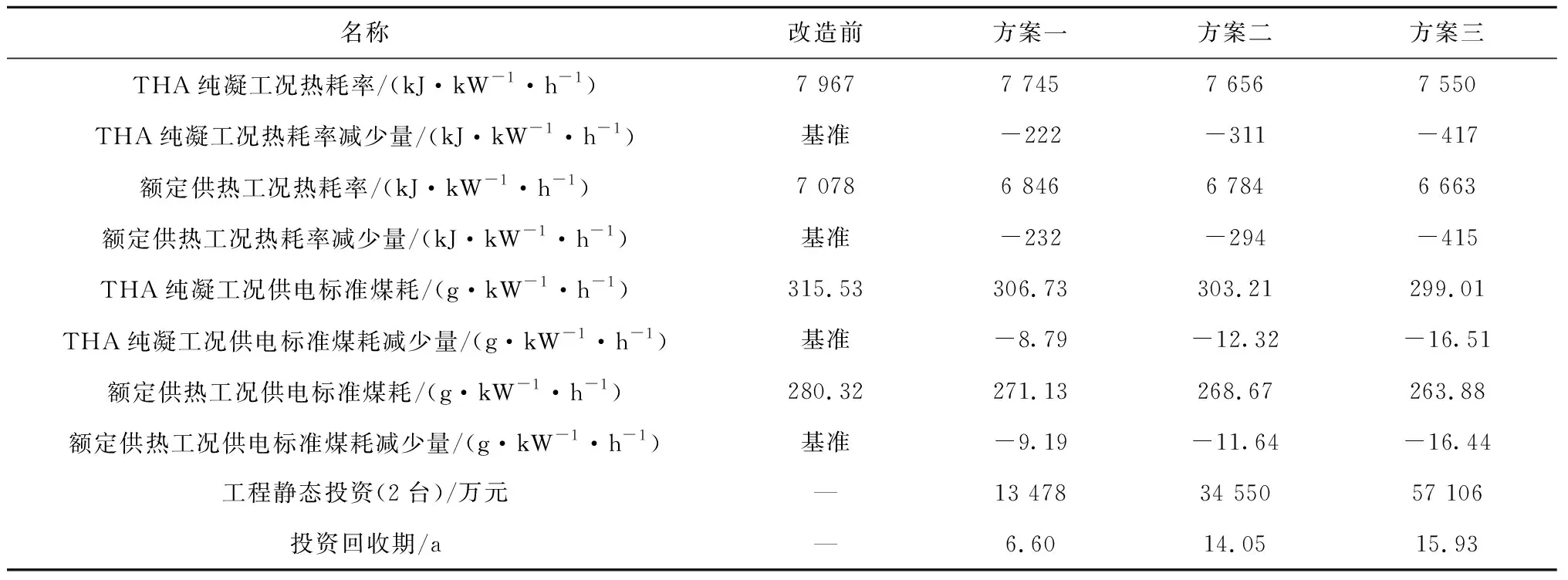

改造前后主要技术和经济指标对比见表2。表2以1号机为例对比了3个方案的技术和经济指标。由表2可以看出,方案一为不升参数的常规通流改造方案,技术成熟可靠,相对改造前提高了缸效率,降低了机组热耗率,造价合理,投资回收期短,具有较好的经济效益。相比方案一,方案二指标较好,但改造范围大,投资较高,回收年限较长;相比方案三,方案二虽然技术指标方面略差,但可最大限度地利用原有设备、管道等,投资较低,相对投资回报期短。虽然方案三的技术指标最优,节能量最大,但改造范围最大,投资最高,投资回报期最长。

表2 改造前后主要技术和经济指标对比

从改造范围、改造难度和投资代价综合考虑,推荐采用方案一(16.77 MPa/538 ℃/538 ℃)的参数配置,方案一的投资为13 478万元,投资回收期为6.6 a,具有较好的经济效益。

5 结 论

(1) 原参数通流提效方案技术成熟可靠,相对改造前提高了缸效率,降低了机组热耗率,造价合理,投资回收期短;升参数通流提效方案技术指标略好,但改造范围大、投资较高、回收年限较长。

(2) 原参数通流提效方案的THA纯凝工况热耗率及供电标准煤耗分别降低了222 kJ/(kW·h)及8.79 g/(kW·h),额定供热工况热耗率及供电标准煤耗分别降低232 kJ/(kW·h)及9.19 g/(kW·h)。

(3) 从改造范围、改造难度和投资代价综合考虑,采用方案一(16.77 MPa/538 ℃/538 ℃)的参数配置时投资为13 478万元,投资回收期为6.6 a,具有较好的经济效益。