复合材料蒙皮纵向连接结构在拉剪载荷下破坏研究

2022-10-19吴承思

吴承思

(上海飞机设计研究院,上海 201210)

航空航天工业的发展和需求推动了先进复合材料的发展, 而先进复合材料的发展和应用也促进了航空航天的进步。先进复合材料继铝、钢、钛之后, 迅速发展成四大结构材料之一。将先进复合材料用于航空航天结构可减重20%~30%[1]。

目前复合材料已经被广泛应用于机身、机翼等主承力结构。但出于制造性、维修性和安全可靠性的考虑,大型商用运输飞机上复合材料零件之间仍采用大量的机械连接。目前部分国内外学者基于该问题进行了相关研究。王芳等[2]采用有限元软件及逐步失效处理方法对层压板螺栓连接结构的首层失效强度及最终失效强度进行了研究。刘魏光等[3]针对具有明显剪切非线性的复合材料,提出了一种考虑剪切非线性影响、能够分析和预测复合材料层合板极限承载能力的损伤模型。宁莉等[4]研究了40年来欧、美国家一系列复合材料在飞机上的应用、国内航空用复合材料的发展状况,以及各个时期国内军用、民用飞机的复合材料用量。

由分块的复合材料壁板装配形成机身筒段的结构中,复合材料蒙皮纵向连接结构由于传递载荷较大,属于关键连接区,为保证其连接性能,一般采用螺栓机械连接[5-6]。

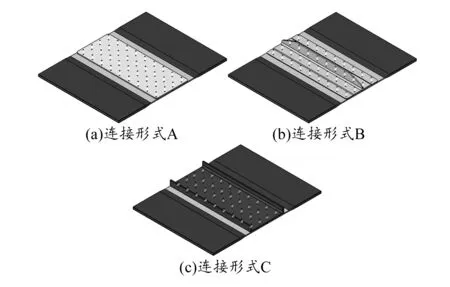

本文针对复合材料蒙皮的3种不同纵向连接形式,进行拉剪载荷破坏试验,分析3种连接结构对结构承载能力及破坏模式的影响。

1 试验方案

1.1 试验规划

本文共研究了蒙皮3种不同纵向连接形式在拉剪复合载荷下的承载能力。试验件由两块蒙皮通过金属接头机械连接而成。其中蒙皮选用复合材料epsilon 97702.1/HTS-130,接头选用铝合金7075-T7351。试验件结构形式如图1所示,尺寸为400 mm×300 mm。为了考察紧固件大小对承载能力的影响,选择了连接形式B的连接件进行不同直径紧固件的试验对比。试验规划见表1。

图1 试验件结构形式

表1 试验规划

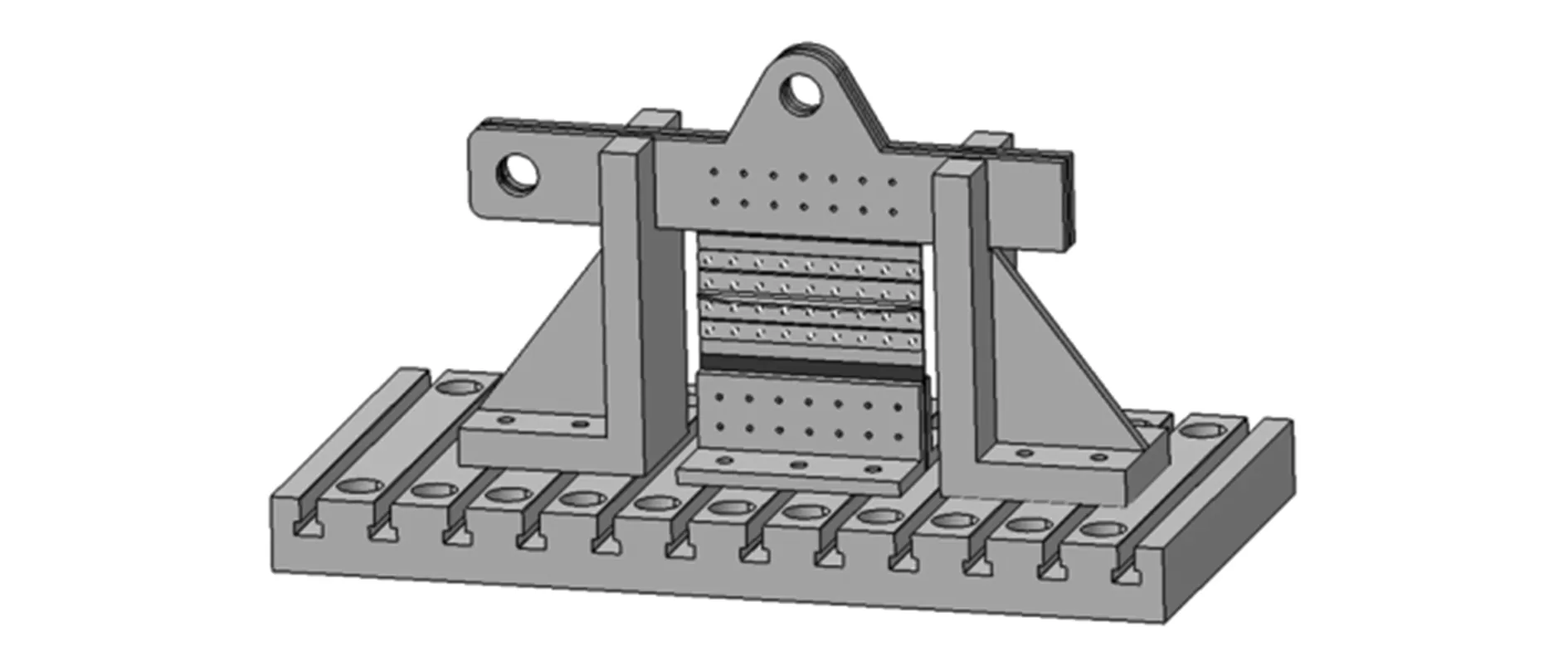

1.2 加载装置

试验加载装置如图2所示,其中拉伸载荷与剪切载荷的比值为1∶5。

图2 蒙皮对接选型试验装置

1.3 试验过程

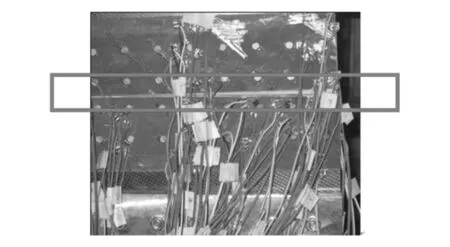

本次试验包括4组,每组3个试验件,共12个试验件,如图3所示。试验过程中4组试验的试验件破坏现象基本一致。在加载过程中,具有如下特点:

图3 试验加载照片

1)在载荷较小时,载荷-位移曲线呈线性变化。

2)当载荷加至垂直载荷10 kN、水平载荷50 kN左右时,试验件发出声响,蒙皮对接处左侧缝隙变小至无,右侧缝隙变大,如图4所示。

图4 试验件变形图

3)当载荷加至垂直载荷22 kN、水平载荷110 kN左右时,右下角连接部位的螺栓与连接件明显拉开,如图5所示。

图5 螺栓与连接件拉开图

4)载荷继续增大至最大时,试验件严重破坏,右下侧螺栓完全脱开,部分试验件左下角复合材料处发生断裂,如图6所示。

图6 断裂位置图

2 结果与分析

2.1 试验件破坏载荷分析

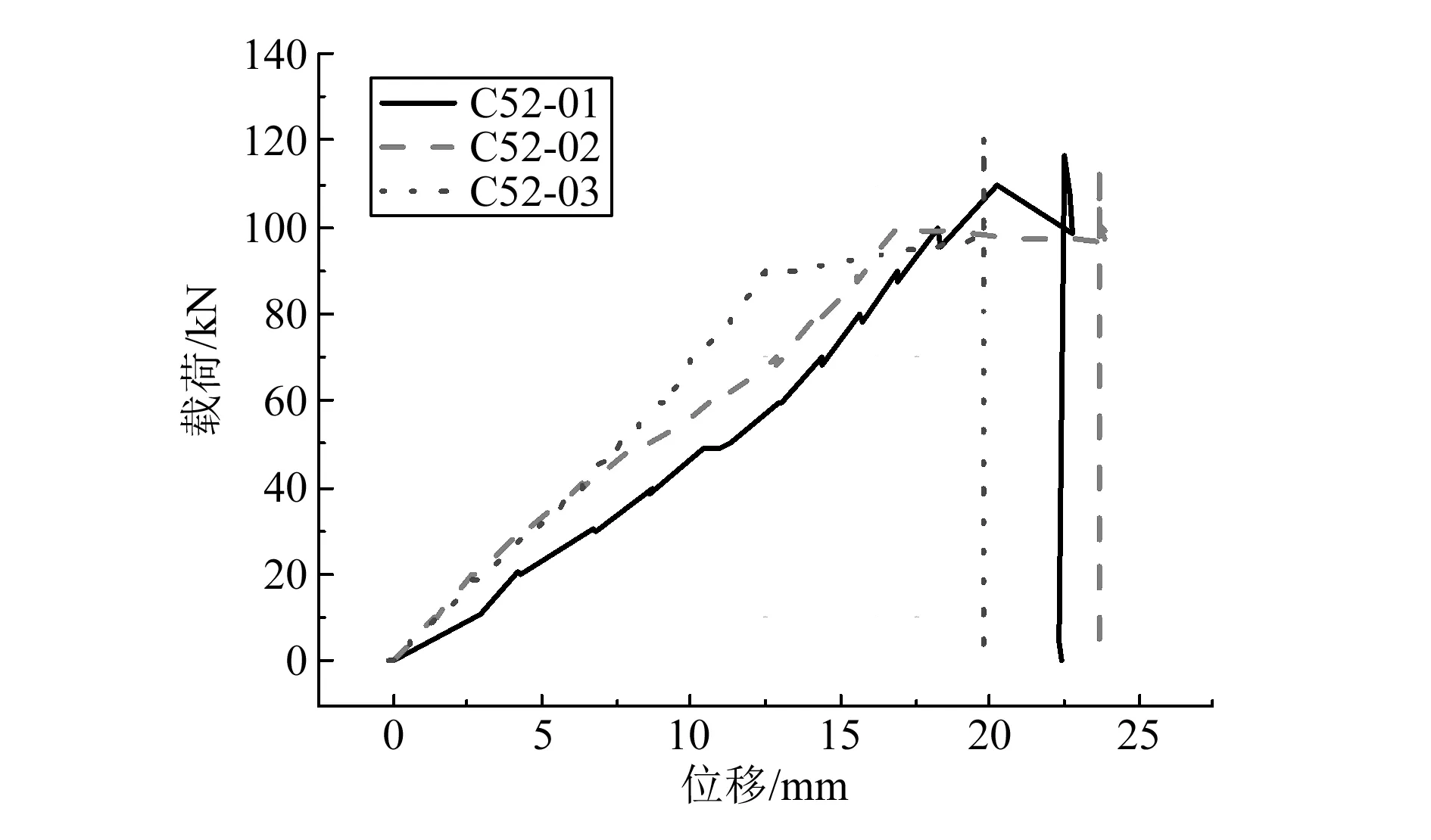

各试验件的破坏载荷见表2。不同连接方式的破坏载荷标准差均远小于平均值,最大标准差仅为均值的5%,数据稳定。

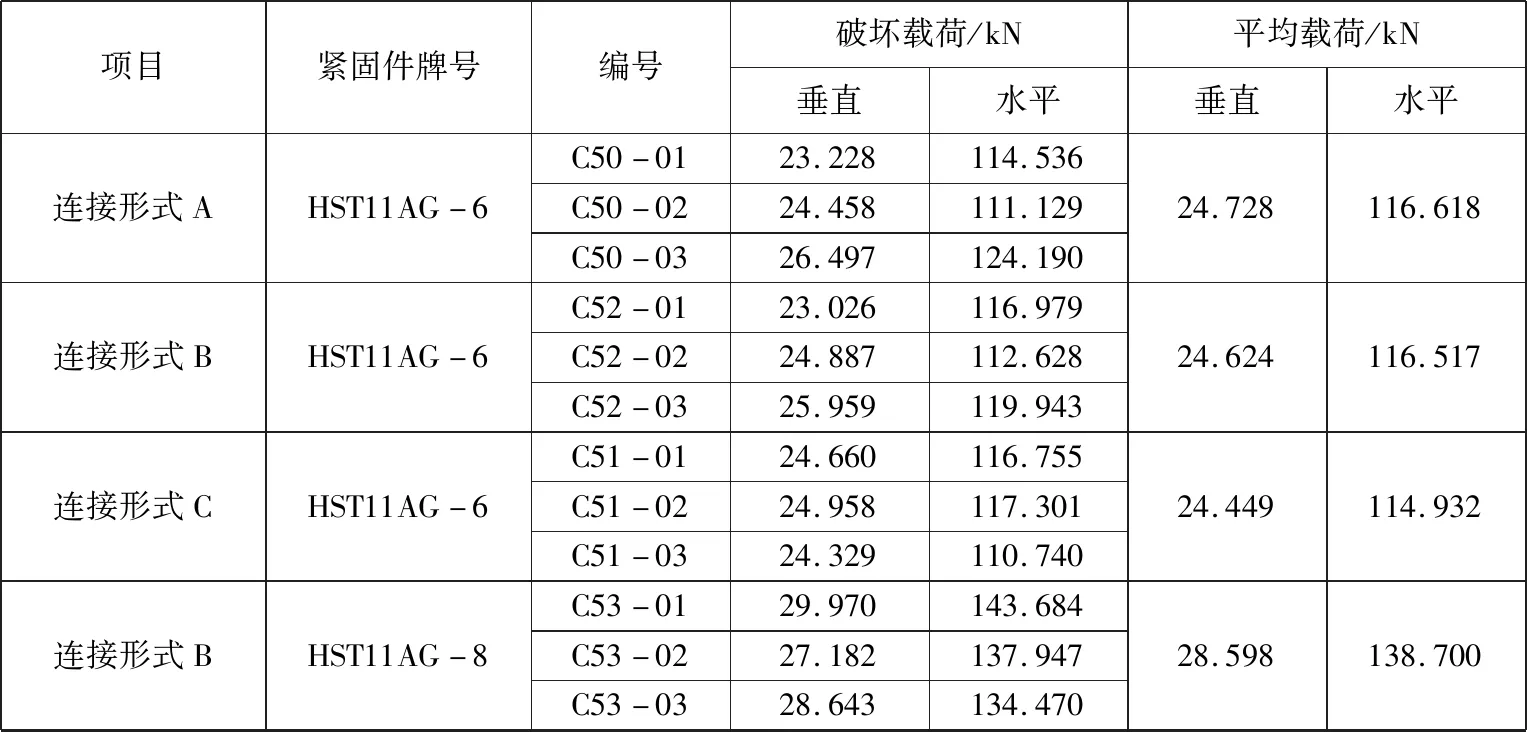

表2 试验件破坏载荷

相同孔径下,不同连接方式的破坏载荷相差较小,连接形式A试验件所能承受的拉剪载荷最大,连接形式C试验件所能承受的剪力载荷最小。孔径由4.76 mm增大到6.35 mm后,相同连接方式试验件的水平与垂直破坏载荷均增大,试验件的抗拉剪破坏性能平均提升18%。

2.2 试验载荷位移曲线分析

将试验过程中各试验件的前点位移、后点位移和水平位移与水平方向、垂直方向的试验载荷相结合绘制位移-载荷曲线。垂直方向分析前、后点位移与垂直载荷关系,水平方向分析水平位移与水平载荷关系,结果如图7~18所示。

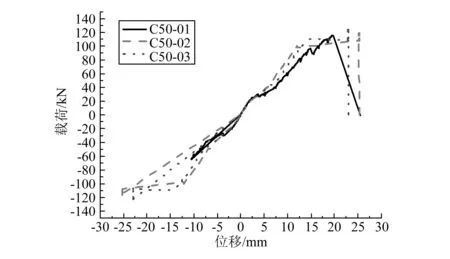

图7 C50号试验件水平位移-水平载荷曲线

图8 C50号试验件前点位移-垂直载荷曲线

图9 C50号试验件后点位移-垂直载荷曲线

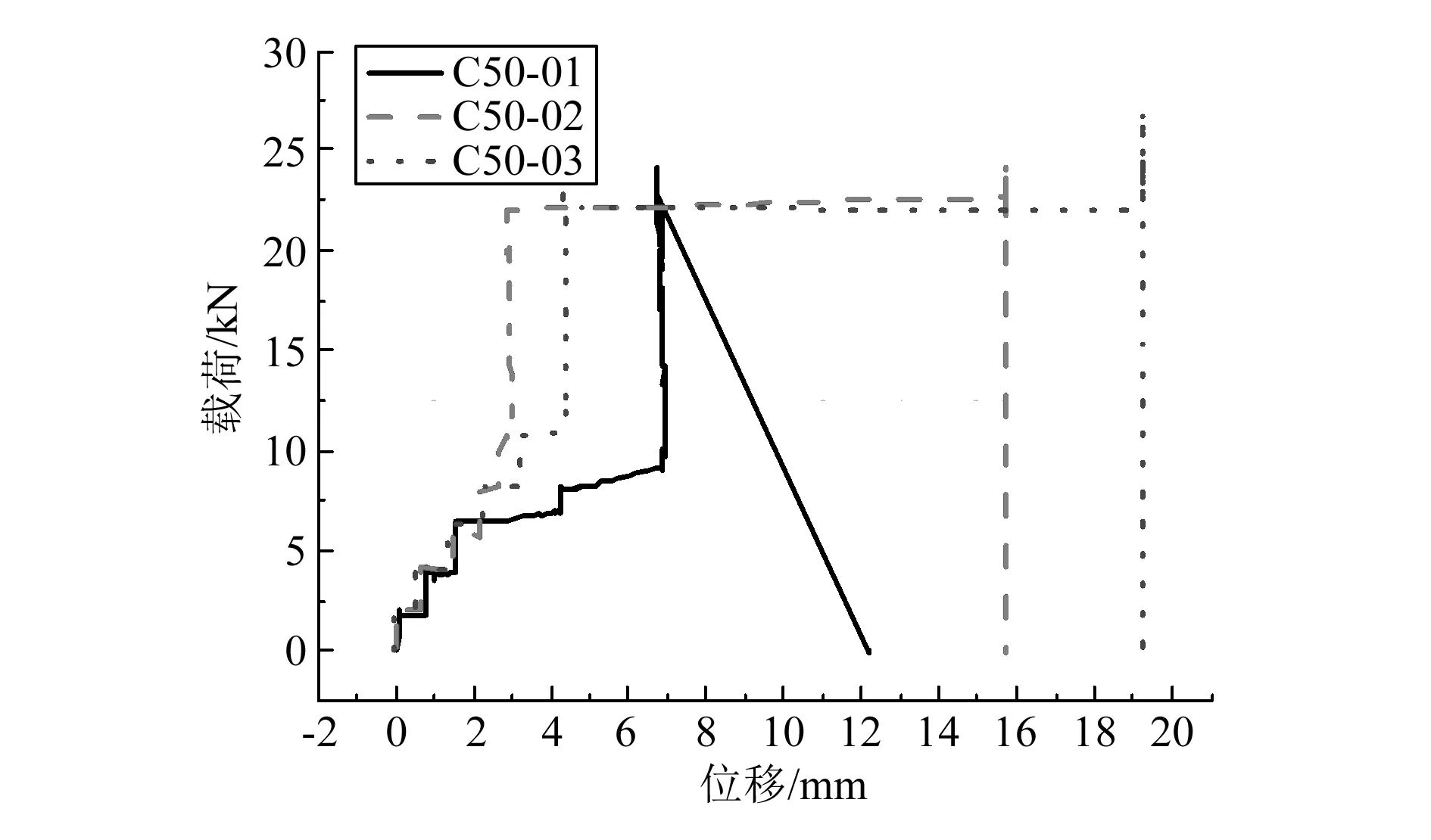

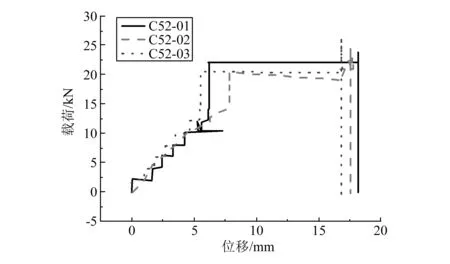

图10 C52号试验件水平位移-水平载荷曲线

图11 C52号试验件前点位移-垂直载荷曲线

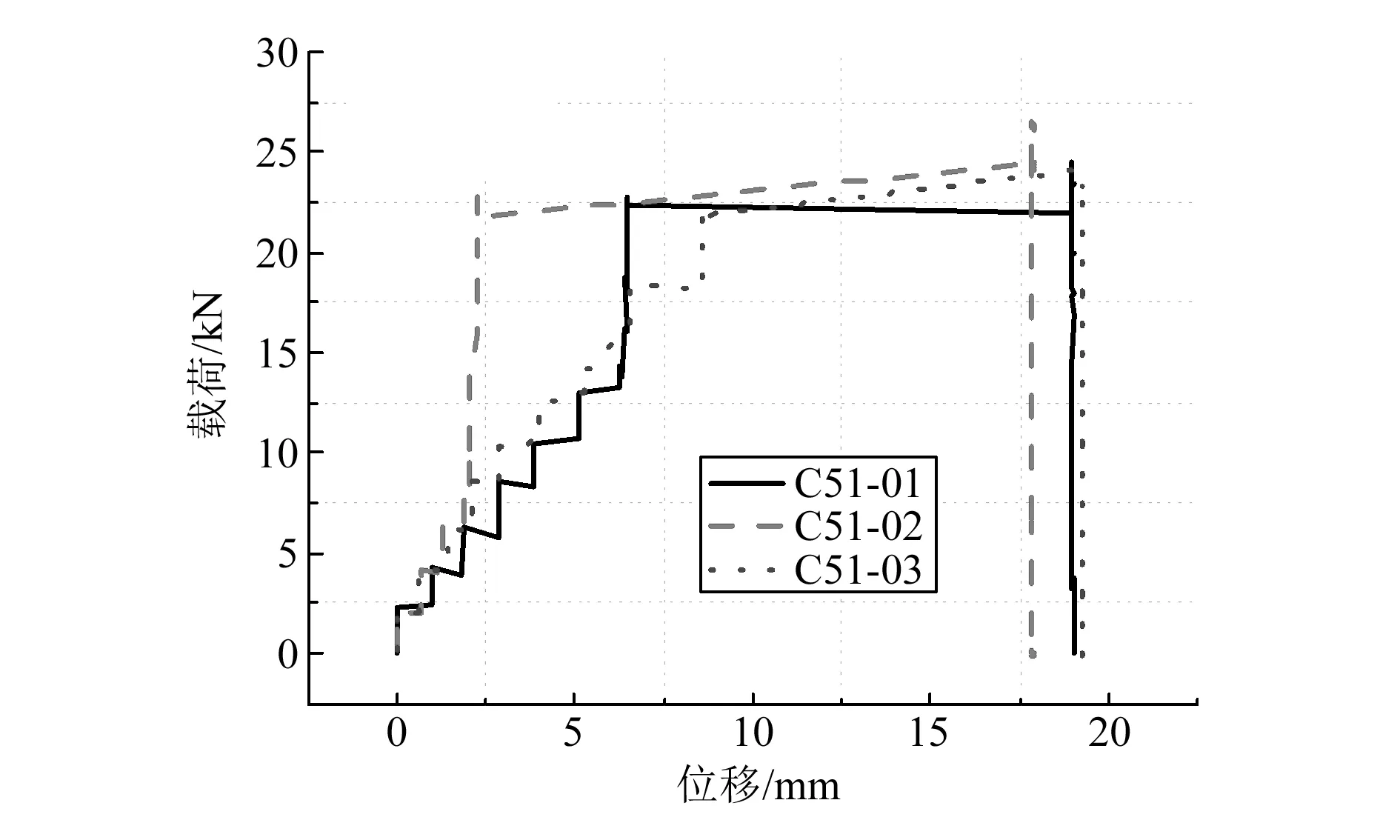

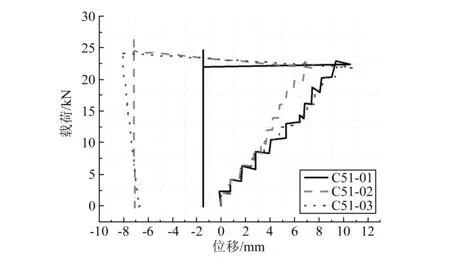

图13 C51号试验件水平位移-水平载荷曲线

图14 C51号试验件前点位移-垂直载荷曲线

图15 C51号试验件后点位移-垂直载荷曲线

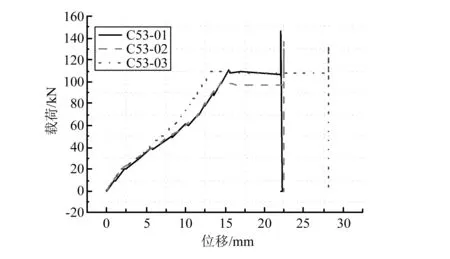

图16 C53号试验件水平位移-水平载荷曲线

为分析不同连接方式对水平位移-水平载荷的影响,绘制全试验件试验结果,如图19所示。

从图7~图18可观察到各试验件不同方向的位移-载荷曲线、各次试验的吻合程度及破坏点。从图19可观察试验件受到水平载荷后,线性范围内的位移变化规律。比较各试验件线性范围内曲线斜率,可分析出各试验件的刚度,由大到小依次为C53号试验件、C50号试验件、C51号试验件、C52号试验件。

图17 C53号试验件前点位移-垂直载荷曲线

图18 C53号试验件后点位移-垂直载荷曲线

图19 全试验件水平位移-水平载荷曲线

相同孔径下,连接方式A的水平刚度最大,连接方式B的水平刚度最小。连接方式B的C53试验件刚度大于C52和C50,说明增大孔径对水平刚度的影响大于不同连接形式对水平刚度的影响。

3 结论

1) 3种连接形式的试验件所能承受的破坏载荷差别不大。连接形式A试验件所能承受的拉剪载荷最大,连接形式B试验件所能承受的拉力载荷最小,连接形式C试验件所能承受的剪力载荷最小。

2)在此试验中,紧固件直径越大,试验件所能承受的破坏载荷也越大。

3)水平方向连接方式A刚度最大,连接方式B刚度最小,相同连接方式下,试验件的刚度随孔径的增大而增大。