密集孔切顶卸压技术在无煤柱开采中应用研究

2022-10-18宋权

宋 权

(晋能控股煤业集团地煤大同有限公司,山西 大同 037001)

0 引言

随着煤矿开采工作不断深入和增加,煤矿开采工作中存在的问题也逐渐增加,其中因为开采技术问题,造成了煤炭资源浪费现象,以及煤柱的留设问题增加了安全隐患。无煤柱开采技术应用后,煤炭资源的回采率得到了显著提升,能够最大程度地避免留设的煤柱对下伏工作面产生的集中压力带来的一些安全隐患,同时又能少掘巷道,缓解采掘紧张压力。作为实现绿色高效、安全经济的一种开采方法,近年来无煤柱开采技术受到了各界的重视。

过去,许多矿井在无煤柱开采中,采用在采空区充填固体(膏体)及混凝土充填泵高压喷射混凝土充填墙体沿空留巷,无法解决应力集中的问题,并且这种留巷速度较慢,成本较高。利用密集孔切顶卸压技术沿空留巷,充分利用岩石的特性,改变顶板的受力状态,进而创造出一种全新的结构弱面,让开采中的顶板根据最初设定的高度自动垮落形成巷帮,能够有效解决工作面采空区顶板压力的影响,大大降低了沿空留巷的巷道变形量。目前这种密集孔切顶卸压技术在薄煤层无煤柱开采中得到了广泛应用。

1 工程概况

1.1 工作面概况

8514工作面位于7号层305盘区,工作面北部为305回、305皮、305轨3条盘区大巷,南部为实体煤,西部为8512综采工作面采空区,东部为8516准备工作面。上覆28~35 m对应3号层8103、8105工作面采空区,均为长壁垮落法开采,采厚3.0~3.4 m;上 覆44~60 m对 应2号 层8105、8107、8109、8111、8302、8304、8306工作面采空区,开采方法均为刀柱式采煤,采厚4.1~5.7 m;下伏为11-1号层8127工作面采空区,与11-1号层间距约65 m,为长壁垮落法开采;对应地面位置无建筑物,地表为黄土台地。地面标高为1 221~1 233 m,工作面标高为1 007~1 025 m,埋藏深度208~214 m。

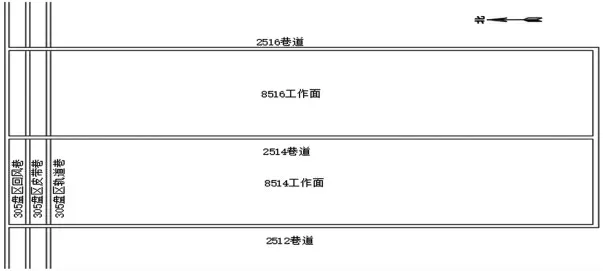

8514工作面走向长度710 m,倾向长度135 m,面积95 850 m2;煤层属于侏罗纪大同组7号层煤,煤层总厚为0.97~1.5 m,平均1.3 m,煤层赋存较稳定,结构简单,层理、节理较发育,属近水平煤层,倾角0°~4°,平均2°,图1为工作面巷道布置图。

图1 工作面巷道布置图

1.2 煤层顶底板情况

表1为煤层顶底板性状表。

表1 煤层顶底板性状表

2 密集孔切顶卸压原理和工艺

2.1 密集孔切顶卸压原理

密集孔切顶卸压就是在所留巷道内靠近开采工作面一侧的顶板按照一定的角度、深度、孔径、间距施工密集钻孔进行切顶预裂。在回采的过程中,在顶板压力的作用下,密集切顶卸压孔对沿空留巷顶板形成切缝,沿补强支护方向切断工作面顶板与巷道顶板岩层的整体性、相互作用应力,使巷道顶板形成悬臂梁结构。在保障沿空留巷顶板完整性的同时,减少沿空留巷巷道顶板压力,减少巷道的变形,使工作面采空侧顶板沿密集孔切缝充分垮落形成巷帮,实现隔离采空区,同时结合一部分巷旁锚索、单体柱补强支护及挡杆支护等技术,提高留巷的稳定性,最终实现了卸压、留巷的目的。

2.2 密集卸压孔参数

密集孔切顶卸压无煤柱开采技术,这种改变巷道顶板受力状态的方式,需要在施工前确定相应的参数,才能够更好地起到卸压、预裂效果。关键参数包括切顶孔高度、切顶角度以及钻孔间距。

2.2.1 切顶孔高度

在全面考虑开采岩体中的不同岩层的力学参数后,通过计算数值模拟模型得出的结果,综合现场实际情况,实现切顶后垮落的顶板对采空区充分起到支撑作用并形成巷帮,最终确定相应的切顶高度为6 m。

2.2.2 切顶角度

切顶角度的选择,能够对巷道的围岩产生一定的影响,通过数值模拟计算模型,对不同切顶角度进行计算,将计算结果相对比,选择最有利于巷道稳定的方案。一般切顶孔与水平方向夹角(倾向采空区侧)为70°或者75°,结合现场实际选择75°。

2.2.3 钻孔间距

合理的钻孔间距能实现在工作面回采后,沿密集卸压孔方向形成预裂切缝面,同时又能够减少施工钻孔的工程量。这需要进行实地的试验判断,对不同的孔间距进行试验,对试验结果进行总结和观察,结合施工经验,确定具体的孔间距参数。根据开采经验,通过对250、350、500 mm 3个孔间距参数中进行实验,从现场效果确定选取间距350 mm、孔径50 mm,图2为密集孔切顶卸压预裂效果图。

图2 密集孔切顶卸压预裂效果图

2.3 施工工艺

2.3.1 沿空留巷补强锚索支护

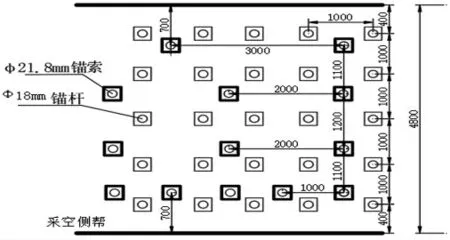

7号层2514巷道矩形断面,净宽4.8 m,净高2.6 m,永久支护采用锚杆、锚索联合支护。锚杆采用18 mm×1.8 m长的左旋无纵筋螺纹钢,排间距1 m×1 m,共5排。锚索采用21.8 mm×8 m的钢绞线,距采空区侧0.7 m每米布置1根锚索;距两帮1.8 m的巷中每2 m布置2根锚索;距实体侧0.7 m每3 m布置1根锚索,共布置4排,为413231布置,图3为2514巷道补强支护图。

图3 2514巷道补强支护图

2.3.2 施工密集切顶卸压孔

施工完成补强锚索后,在8514工作面回采前,超前工作面一定距离,对2514沿空留巷采空侧距巷帮0.2 m施工切顶卸压孔,孔距0.35 m,孔深6 m,孔径50 mm,夹角倾向采空区侧75°。

2.3.3 沿空留巷液压支柱补强支护及挡杆支护

随工作面推进,沿空留巷采取密集单体支柱、金属网挡矸支护方式。支护采用DW28-250/100X单体液压支柱配合0.8 m长π型梁进行支护,靠近采空区侧支设3排单体,排距为0.6 m,第一排(距采空区0.4 m)、第二排柱距0.5 m,第三排柱距1 m,每2根单体配合1根0.8 m长的π型梁。靠近实体煤支设一排单体柱(距实体煤0.6 m),柱距为1 m,每根单体配合1根0.8 m的π型梁。在密集支柱的采空侧铺设规格为2.2 m×1.1 m金属网挡矸,同时配合工字钢(道轨)进行支护。每排所有单体柱用防倒装置相连接。图4为挡杆效果图,图5为2514巷单体液压支柱补强支护效果图,图6为回采后2514巷挡矸支护效果图。

图4 挡杆效果图

图5 2514巷单体液压支柱补强支护效果图

图6 回采后2514巷挡矸支护效果图

2.3.4 矿压观测及回撤单体柱

为进一步加强沿空留巷矿压监测,准确掌握矿压显现规律,工作面沿空留巷除正常对顶板离层仪观测外,增设单体液压支柱矿压表和自制的顶底板移近量观测仪。每20 m设置1组,每天进行观测,建立观测台帐,并对矿压数据进行分析。根据矿压观测分析结果,沿空留巷在距工作面150 m以外的压力稳定区,对靠实体煤一侧单体液压支柱进行回撤,隔1根回撤1根(见二回一)。回撤后顶底板移近量和顶板下沉量无明显变化。

在回采8516工作面时,按照回撤超前支护的方法,回撤单体柱。在回收单体柱前,必须认真检查作业地点周围的顶板情况,排除一切不安全隐患,彻底检查好作业地点的环境,同时处理好机道内的伞檐、片帮,严格执行敲帮问顶制度。回撤单体液压支柱必须按照由古空侧向支护侧依次回撤,严禁无顺序回撤。在回单体柱前作业人员需提前采用专用长柄箍固定住单体柱(防止单体住卸液后伤人),然后回柱人员必须站在支护完整且安全的地点使用长柄工具操作单体柱卸液,当单体柱降下后,使用专用长柄箍将单体柱撤回。单体住降下以后,人员站在支护完整且安全的地点用前期固定好的长柄箍将已经降柱的单体柱回收出来放到指定位置码放整齐。回收花边梁时,人员站在支护完整且安全的地点用长柄工具钩取至安全地点进行回收,严禁人员擅自进入采空区进行取柱或柱帽等。图7为矿压观测实图。

图7 矿压观测实图

2.3.5 尾端头悬板治理

工作面尾端头为上个工作面的沿空留巷巷道,悬板不易垮落,根据现场实际情况,回采时提前在尾巷打密集孔进行切顶卸压。切顶卸压孔垂直布置与巷道,每15 m打1组,每组2排,排间距500 mm×300 mm,孔深6 000 mm,孔径50 mm,与顶板夹角垂直。通过密集孔进行切顶卸压,工作面尾端头悬板小于50 m2,顶板垮落充分。

2.3.6 工作面切眼初采预裂

初采时对工作面切巷进行密集孔预裂,切顶预裂孔布置切眼巷南帮(预裂孔距南帮500 mm),每隔0.3 m布置1个切顶预裂孔,从头巷、尾巷往工作面以里各布置25 m。规格为:眼距为300 mm,孔深6 000 mm,孔径50 mm,与顶板夹角垂直。

3 效益分析

7号层8514工作面走向长度710 m,2514巷道为沿空留巷,是8516和8514工作面共用巷道。8516工作面可少掘一条4.8 m×2.6 m巷道约710 m,每米巷道成本为3 800元,节省成本269.8万元;无煤柱开采可多采出煤量2.9万t,按煤价400元/t,可增收1 160万元;沿空留巷需支设单体支护3 300根,费用约396万元。综合计算每个综采工作面可增收1 033.8万元。

2514巷道通过密集孔切顶卸压实现了沿空留巷,只施工卸压钻孔,未采用爆破的方式,取得了预期效果,实现了无煤柱开采。初步估算可节省爆破材料费用约4万元。

4 存在的问题、原因分析及治理方案

4.1 现场实施存在的问题

1)沿空留巷巷道在开采下一个工作面时,部分区段矿压显现明显,个别区域巷道变形较大,靠采空侧挡矸支护的工字钢(道轨)被压弯,部分严重地段甚至出现失去支护作用。及时采取补打锚索或架设有腿金属棚的方法加强支护。超前支护除原有沿空留巷支设的单体支柱外,增加一排单体支柱,长度为30 m。后期考虑采用可伸缩U型钢进行挡矸支护。

2)沿空留巷巷道使用挡矸网配合废旧风带治理采空区漏风问题,后期推广使用水泥毯封堵采空区,水泥毯浇水后封堵效果更好,采空区封堵严密,无气体超限、无自然发火征兆。

4.2 原因分析

通过在沿空留巷施工密集切顶泄压孔形成裂缝,切断了采空区顶板与沿空留巷顶板的原有整体性,切断了两者之间的物理联系,增加了采空区顶板的的自由面。在开采方向,随着工作面支架前移,工作面直接顶板随采随落,由于垮落的岩石具有碎涨性,垮落岩石的高度大于工作面煤层开采高度,矸石在挡矸支护等作用下,形成巷道临时巷帮。随着工作面的向前推进基本顶弯曲下沉、垮落,此时上覆岩层运动基本完成,原垮落的矸石在基本顶的作用下,被逐渐压实,形成了沿空留巷的采空区侧永久性巷帮。巷道的顶板在锚杆、锚索及单体柱共同支护的作用下,保持基本稳定,这样就形成了沿空留巷。

在巷道侧面方向,随着工作面的向前推进,上覆基本顶岩层弯曲下沉、断裂,断裂位置一般位于实体煤层中,断裂的关键层一端由巷道一侧的实煤体支撑,另一端由巷道另一侧垮落的岩石支撑。由于实煤体的压缩强度,远远大于垮落矸石的压缩强度,造成上覆关键岩层出现非对称性倾斜下沉。所以沿空留巷巷道的变形量一般是采空区侧大于实体煤侧。如果用可伸缩U型钢支护,当顶板下沉,U型钢可通过纵向伸缩实现让压的作用,不会出现工字钢(道轨)压弯、断裂失去支护的现象。

5 结论

姜家湾煤矿因地制宜,结合本矿地质条件“一面一策”,不断优化和完善沿空留巷施工工艺,由原来采用编织袋(矸石)填充方法优化为用混凝土充填泵高压喷射混凝土充填墙体沿空留巷。但是,上述方法存在留巷的巷道顶板压力大,难管理,存在巷道变形严重、巷道维护困难、安全隐患大、维护成本高等缺点。采用密集孔进行切顶卸压沿空留巷,以“切顶卸压+补强支护+回撤单体”为主的工艺实现了无煤柱开采。该种工艺无需要进行聚能管爆破作业,避免了放炮施工作业中存在安全风险。通过矿压监测数据和巷道变形位移量实测,顶板最大下沉量为155 mm,底板最大底鼓量为78 mm,两帮最大变形量为69 mm,留巷巷道断面能够满足相邻面使用。

总之,姜家湾矿采用密集孔切顶卸压技术沿空留巷,不仅成功实现了无煤柱开采,缓解了矿井采掘紧张的局面,达到了矿井精采细采。