大断面切巷刷安一体及无锚支护技术应用

2022-10-18许起

许 起

(长春兴煤业有限公司,山西 大同 037101)

0 引言

大断面切巷快速施工对切巷围岩控制、施工周期、采掘衔接具有重要意义,我国多数煤矿对切巷主要采用一次性全断面掘进和分段掘进两种施工方案,无论哪种施工方案都需对切巷围岩进行支护,待切巷施工完后依次安装设备,但是传统切巷施工时存在很多技术难题,主要表现在以下几方面:①切巷施工周期长,对采掘衔接影响大;②切巷施工时围岩支护数量多,增加了支护成本费用;③切巷断面大,支护效果差,围岩变形严重等,不利于煤矿安全高效生产;本文以长春兴煤矿307工作面为研究对象,对工作面大断面切巷施工工艺进行优化,提出了刷安一体及无锚支护技术。

1 概述

长春兴煤业有限公司307工作面位于井田南盘区,工作面东部为英格寨煤矿采空区,南部为303采空区,西部为盘区大巷。

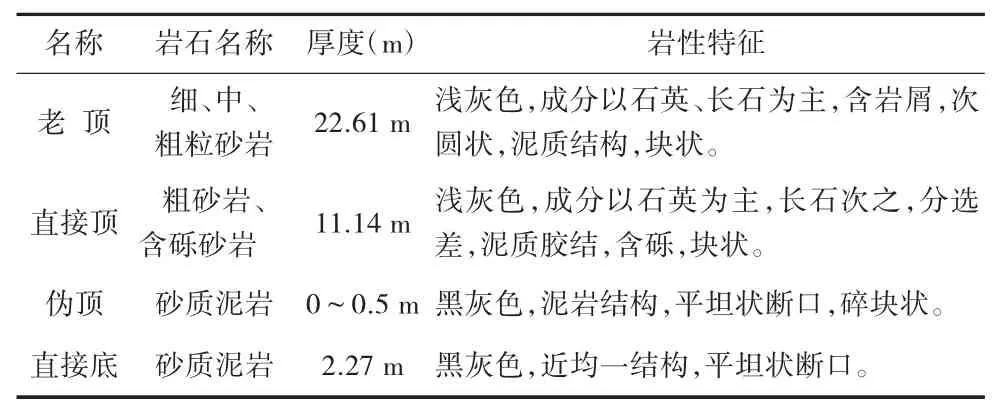

307工作面设计走向长度为1 970 m,倾向长度为230 m,回采煤层为22号层,平均厚度为9.76 m,平均倾角为2°,22号层布置在石炭系太原组中下部,煤层结构复杂,煤层内含多层夹矸,夹矸总厚度为1.6 m,以砂质泥岩为主;22号层顶底板岩性见表1。

表1 22号煤层顶底板岩性汇总表

307切巷设计长度为230 m,设计断面规格为宽×高=9.5 m×3.7 m,切巷采用大断面掘进小断面刷帮施工,掘进宽度为5.5 m,刷帮宽度为4.0 m;截止2020年2月17日307切巷掘进贯通施工,准备扩帮施工。

2 切巷初步施工方案及支护技术

2.1 切巷初步施工方案

307切巷主要采用掘进机进行掘进,先施工采空区侧后扩刷煤壁侧,掘进侧切巷掘进时在切巷及运输顺槽内安装1部SSJ-800型带式输送机,2部带式输送机联合出煤,当切巷贯通后,撤出切巷内带式带式输送机、转载机,并将掘进机回撤至切巷口处,然后将运输顺槽内带式输送机缩尾至切巷煤壁帮处,缩移距离为4.0 m;在切巷口处重新安装转载机以及带式输送机进行扩帮施工。

2.2 支护设计

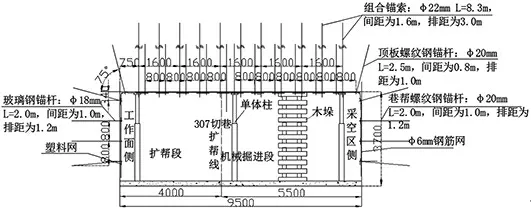

1)支护支护设计:601切巷掘进期间切巷顶板主要采W型钢带、无纵筋螺纹钢锚杆、组合锚索联合支护:掘进段切巷顶板采用的W型钢带长度为5.0 m,宽度为0.28 m,每根钢带配套7根长度为2.5 m,直径为22 mm锚杆,锚杆布置间排距为:间距×排距=0.8 m×1.0 m,如图1所示,扩帮侧顶板安装的W型钢带长度为4.2 m,每根钢带配套6根锚杆,锚杆布置间排距为:间距×排距=0.8 m×1.0 m,掘进侧与扩帮侧顶板钢带交错布置;切巷顶板组合锚索采用“三.二.三”布置方式,组合锚索布置间距为1.6 m,排距为3.0 m,锚索长度为8.3 m,直径为21.8 mm。

图1 307切巷初步支护设计断面示意图

2)巷帮支护:切巷采空区侧巷帮主要采用金属网、钢锚杆联合支护,共布置三排护帮,护帮排距为1.2 m,间距为1.0 m,第一排施工在距顶板0.5 m处,钢锚杆长度为2.0 m,直径为20 mm;煤壁侧巷帮采用塑料网、玻璃钢锚杆支护,玻璃钢锚杆长度2.0 m,直径为18 mm,配套直径为20 mm玻璃托盘,支护设计与采空区相同。

3)切巷加强支护:为了进一步提高切巷顶板整体稳定性,切巷施工完后在切巷内支设3排单体液压支柱和1排“井”字形木垛进行加强支护;第一排单体柱支设在距采空区侧巷帮1.0 m处,相邻2排单体柱布置排距为3.5 m,单体柱布置间距为2.0 m;木垛布置在机械掘进侧切巷道内,距采空区侧巷帮间距为2.5 m,布置间距为10 m。

2.3 原施工工艺主要存在的问题

1)扩帮周期长:长春兴煤矿303、305工作面主要采用分断面施工,先大断面掘进后小断面扩帮,当大断面掘进到位后需将所有设备(带式输送机、转载机、掘进机)拆除搬运至切巷口处重新安装,然后继续扩帮施工,采用该施工工艺时,扩帮周期长,而且扩帮后需二次拆除设备,最后方可安装液压支架、刮板输送机、采煤机等,施工工序复杂。

2)支护成本费用高:采用传统施工工艺时,扩帮区域顶板每排布置5根锚杆、1根W型钢带以及1组组合锚索;巷帮每排布置4根玻璃钢锚杆,按切巷长度为230 m计算,共计需施工顶板锚杆1 725根,顶组合锚索230组,玻璃钢锚杆920套,W型钢带230根,支护费用达39.4万元,支护成本费用高。

3)劳动作业强度大:切巷传统扩帮施工时,切巷设备安装次数多、围岩支护数量大,造成施工人员劳动作业强度、劳动费用高。

4)围岩变形严重:由于切巷施工断面,303、305切巷施工断面面积达35 m3,采用分断面进行施工时所有巷道顶板采用锚杆(索)支护,但是大断面施工时顶板支护与扩帮施工时顶板支护不连续,锚杆(索)在围岩内无法形成连续稳定的承载梁结构,降低了围岩支护强度,而切巷施工完后在安装综采设备期间周期为30~50 d,在此期间切巷内产生卸压作用,导致围岩变形严重,主要表现在顶板下沉、断裂,煤壁片帮等。

3 切巷刷安一体及无锚支护技术

根据305、303工作面切巷采用传统施工工艺来看,切巷在施工过程中主要存在的问题表现在以下几方面:切巷施工周期长、支护劳动强度大、工序复杂、支护成本费用高以及切巷顶板破碎下沉等,对此长春兴煤矿通过技术研究,对原切巷施工工艺进行优化,提出了切巷刷安一体及无锚支护技术。

3.1 准备工作

1)307切巷机械掘进贯通后拆除原切巷内带式输送机、转载机,并将掘进机后退至切巷口处,同时将运输顺槽内SSJ-800型带式输送机缩尾至工作面煤壁侧。

2)在切巷头尾绞车硐室内各安装1台40 kW回注绞车,在工作面中部扩帮侧安装1台25 kW双向绞车,其中尾部以及工作面绞车出绳方向朝头部,头部绞车出绳方向朝运输顺槽内,如图2所示。

图2 307切巷轨道铺设、绞车安装平面示意图

3)在切巷距扩帮侧2.0 m处安装轨道,规矩为0.9 m,在运输顺槽非煤壁侧安装同类型轨道,在运输顺槽组装硐室内组装液压支架叉车。

4)在切巷扩帮口处安装1台P-60B型矿用隔爆型耙岩机,耙岩机与运输顺槽内带式输送机搭接。

3.2 切巷扩刷、支架安装工艺

1)在前10 m范围内307切巷采用松动爆破施工,每排布置5个松动爆破孔,共计布置2排,孔深为1.0 m,间距为1.2 m,排距为2.0 m,每个炮孔安装1支矿用乳化炸药以及毫秒延期电雷管。

2)松动爆破扩帮后采用P-60B型耙岩机就是清理工作面内煤矸,当松动爆破扩帮长度达10 m后及时拆除切巷内耙岩机,并在切巷内安装1台液压装载机。

3)307切巷扩帮完成后在切巷口5.0 m范围内,扩帮区域顶板主要采用单体液压支柱配合π型顶梁进行支护,采用“一梁三柱”支护方式,其中单体柱布置间距为1.5 m,顶梁长度为3.5 m,支护布置排距为1.0 m。

4)307切巷扩帮施工至6.0 m处时停止施工,将单体液压支架运输至组装硐室口处,并装车至支架叉车内,然后通过轨道将支架运输至切巷口卸车。

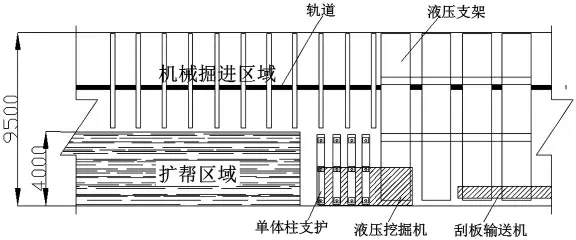

5)液压支架卸车后利用机头处回柱绞车以及工作面内双向绞车对液压支架调向,调向后保证支架与煤壁垂直,调向完成后及时回撤切巷口3组单体柱支护,然后利用机尾处回柱绞车将液压支架拉至空顶区对顶板及时支护,如图3所示。

图3 切巷扩刷、支架安装施工平面示意图

6)第一架支架安装到位后依次安装第二架、第三架;液压支架滞后扩帮面5.0 m,扩帮10 m后在扩帮侧安装1部40T刮板输送机,输送机与运输顺槽带式输送机搭接联合出煤,采用液压装载机扩帮。

3.3 施工注意事项

1)扩帮施工时采用松动爆破施工工艺,采用正向装药方式,爆破孔必须采用水炮泥进行封孔,封孔长度不得低于0.6 m,爆破施工前必须对切巷口电缆、信号线以及设备采用废旧皮带进行包裹,爆破施工严格执行“一炮三检、三人联锁”放炮制度。

2)在支架安装前应将乳化泵站、开关等设备安装导致,并铺设液压管路至切巷口处;扩帮施工时严禁空顶作业顶板最大空顶距不得超过0.5 m,扩帮距离达3个支架宽度时及时安装支架,支架安装后必须及时升架,打开护帮板,保证支架具有足够初撑力、工作阻力。

3)在进行扩帮施工时,若顶板破碎、煤壁片帮严重且采用单体柱无法及时维护时,应对顶板、煤壁采用锚杆(索)加强支护,必须时可对破碎围岩进行注浆加固。

4)为了保证扩帮施工安全,在扩帮前需对切巷口处采用锚索吊棚进行锁口施工,切巷口处施工2架锚索吊棚,每架锚索吊棚采用1根长度为4.0 m工字钢梁和3根长度为8.0 m,直径为21.8 mm锚索组成。

4 实际应用效果评价

截止2020年3月29日307切巷扩帮到位且工作面135架支架全部安装到位,通过与传统切巷施工工艺相比,切巷刷安一体及无锚支护技术应用后取得了显著应用成效。

1)缩短了施工周期:传统工艺扩帮施工时周期为32 d,液压支架安装周期为25 d,而采用切巷刷安一体技术后减少了扩帮侧顶板支护时间,实现了扩帮与支架安装同步进行,大大缩短了切巷施工及支架安装时间,通过307切巷施工现场来看,仅需44 d即可完成,缩短了13 d。

2)降低了支护成本费用:切巷采用传统施工工艺时,扩帮侧顶板共计施工230根钢带,1 380根顶板锚杆以及180组组合锚索,支护费用达54万元,而采用无锚支护技术后,切巷扩刷后顶板采用液压支架以及液压支柱支护,可降低支护成本费用为49.6万元,而且简化支护工序,降低了支护劳动作业强度。

3)提高切巷顶板稳定性:切巷采用传统施工工艺时,虽然顶板施工了大量锚杆、锚索支护,但是由于切巷断面大,切巷施工后顶板暴露时间长,导致切巷顶板出现卸压现象,造成顶板破碎、垮落,不利于后期设备安装;而采用切巷刷安一体后,切巷施工后及时采用液压支架进行支护,缩短了切巷顶板暴露时间,提高切巷支护强度,有效防止了顶板破碎现象。

5 结束语

长春兴煤矿对307切巷施工工艺进行优化,采取切巷刷安一体及无锚支护技术后有效提高了切巷及支架安装速度,减少了支护成本费用,保证了切巷施工安全,可对该技术在煤炭行业进行推广应用,对煤矿安全高效生产具有重要意义。