吉兰泰盐湖尾矿生产液体盐中试工艺研究

2022-10-18孙志城王润璞程鹏高高卫星王占和胡开宝

孙志城,杜 威,王润璞,程鹏高,张 荣,高卫星,王占和,胡开宝,唐 娜

(1.天津科技大学化工与材料学院,天津300457;2.中盐内蒙古化工股份有限公司)

内蒙古吉兰泰盐湖由于受气候持续干旱、开采 规模不断扩大、晶间卤水水位逐渐降低[1]等因素的影响,盐湖老化严重,硫酸根含量不断升高[2],而可直接机械开采的原生盐储量逐渐减少,产生了一系列制约盐湖资源可持续开发利用的技术瓶颈问题。高效合理地开发、利用和保护盐湖资源,成为内蒙古自治区盐湖产业发展的必然[3]。因此,对盐湖现有矿床资源尾矿的可持续开采研究势在必行[4],必须通过科学合理的开发利用方式,构建吉兰泰盐湖尾矿溶采制卤及滩晒蒸发生产再生盐新工艺以及研发高品位液体盐等生产新技术,降低生产成本,实现降本增效,保证盐湖资源的可持续、高效、绿色开发和综合利用[5-6]。

基于氨碱废液溶采二层盐制备优级液体盐工艺小试研究基础[7]、内蒙古吉兰泰盐湖产业发展现状以及盐湖资源实际利用情况[8],本文针对吉兰泰盐湖尾矿制盐的综合利用进行研究[9-10],通过采用淡水和氨碱废液混配溶采盐湖尾矿中的二层盐,探究纯碱用液体盐的中试生产工艺及过程参数,为吉兰泰液体盐产业化生产降低成本、提升纯碱用液体盐产品质量以及氨碱废液资源的综合利用提供中试数据支撑。

1 实验部分

1.1 实验材料

中试实验过程采用内蒙古兰太实业有限公司制盐分厂液体盐工段的船采盐和氨碱厂所产生的氨碱废液,其组成分别如表1和表2所示。

表1 南线船采二层盐组成分析Table 1 Composition analysis of second layer salt of ship mining in south line

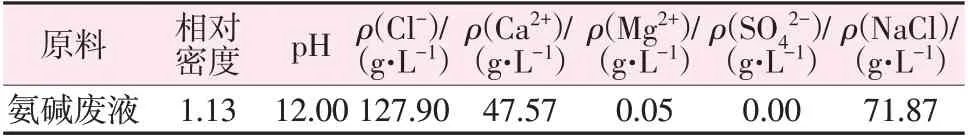

表2 氨碱废液组成分析Table 2 Composition analysis of ammonia alkali waste liquid

1.2 工艺方案

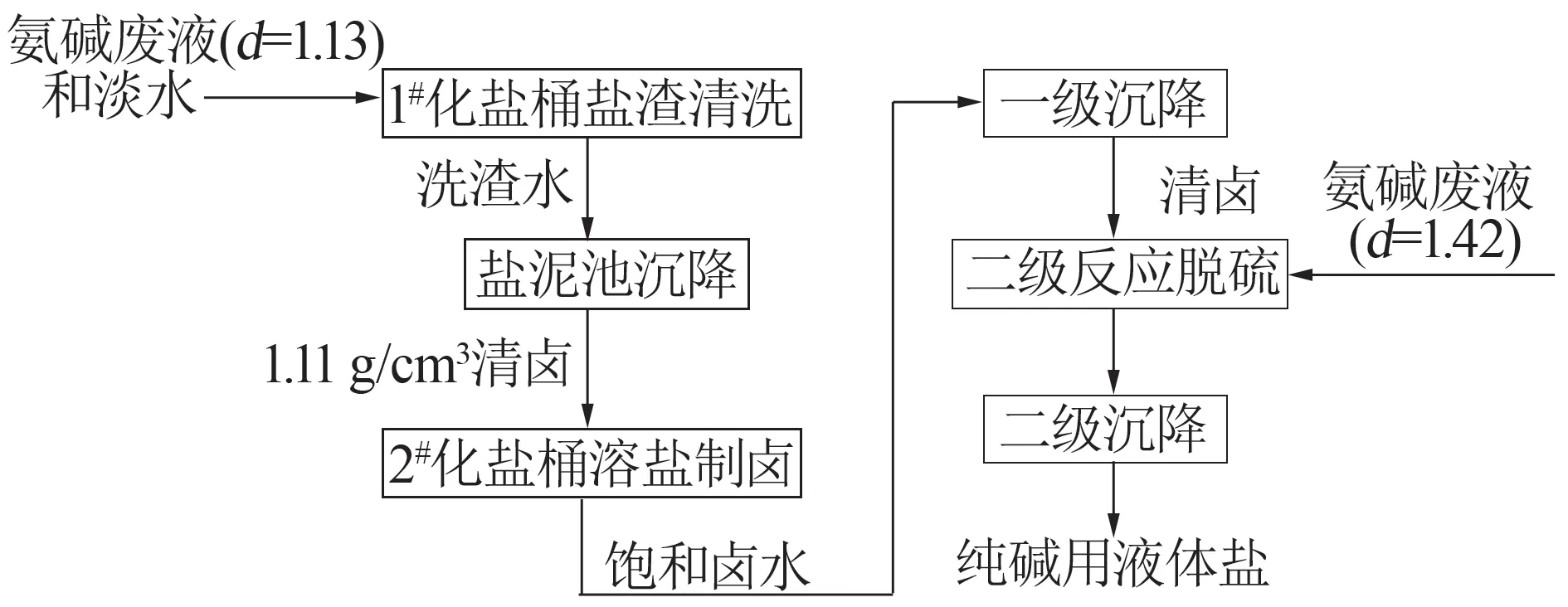

以吉兰泰南线船采二层盐为研究对象,探究以南线船采二层盐为原料盐生产纯碱用液体盐的中试工艺。基于二层盐组成,探讨氨碱废液和淡水的配比、化盐桶制卤停留时间、化盐桶中盐渣洗涤停留时间等因素对制卤过程的影响规律,并确定沉降工艺以及反应罐反应脱硫等工序的相关技术参数。中试工艺流程如图1 所示,氨碱废液(相对密度为1.13)与淡水按一定比例混合后对化盐桶中盐渣进行清洗,通过调控盐渣清洗过程卤水停留时间实现洗水水质的控制,洗水不断进入盐泥池中,通过混合和自然沉降得到水质稳定的相对密度为1.11~1.13 的澄清卤水;以该相对密度为1.11~1.13的澄清卤水由底部进入化盐桶进行溶盐制卤,顶部溢出卤水经一级道尔沉降器沉降得到达到企业标准的纯碱用液体盐,为进一步降低液体盐中硫酸根含量,将一级道尔沉降器溢流卤水输送至二级反应脱硫反应器中,与氨碱废液(相对密度为1.42)反应脱除硫酸根,反应完成液进入二级沉降器进行沉降。

图1 液体盐中试工艺流程图Fig.1 Pilot process flow diagram of liquid salt

中试工艺考察指标如下:1)溢流卤水中硫酸根和钙离子含量的测定,ρ(Ca2+)≤2 g/L、ρ(SO4

2-)≤10 g/L;2)饱和卤水中氯化钠含量的监测,ρ(NaCl)≥305 g/L;3)泥渣中氯化钠含量的监测,氯化钠质量分数低于7%;4)洗盐和制卤运行时间的记录,洗盐时间控制在4~5 h、制卤时间控制在8 h。

基于上述指标,通过0.5 m3/h 液体盐生产规模的中试研究确定最佳中试工艺参数。

2 中试结果分析

2.1 化盐桶盐渣清洗工艺

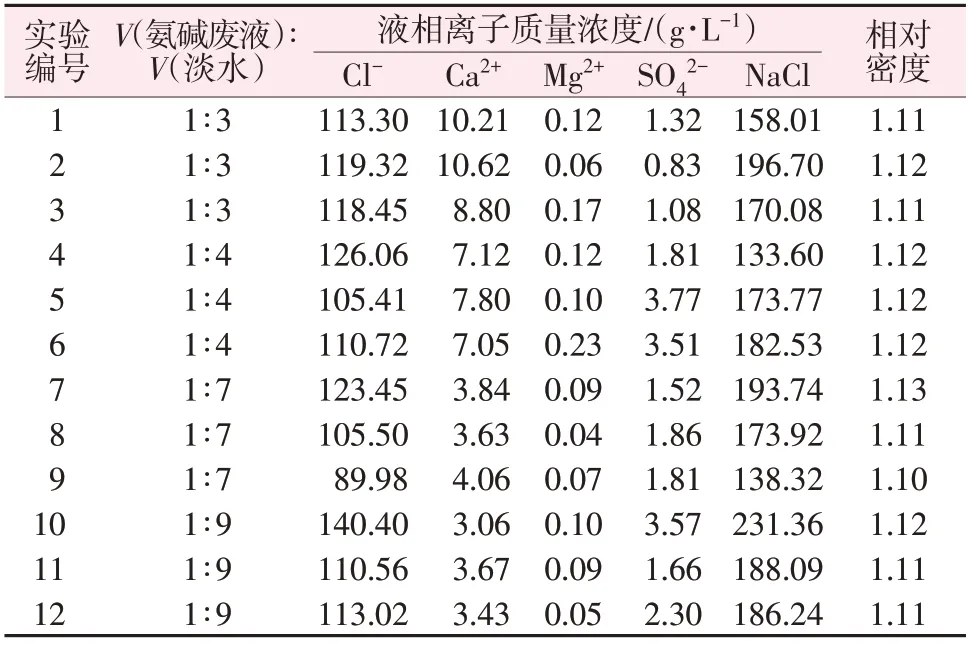

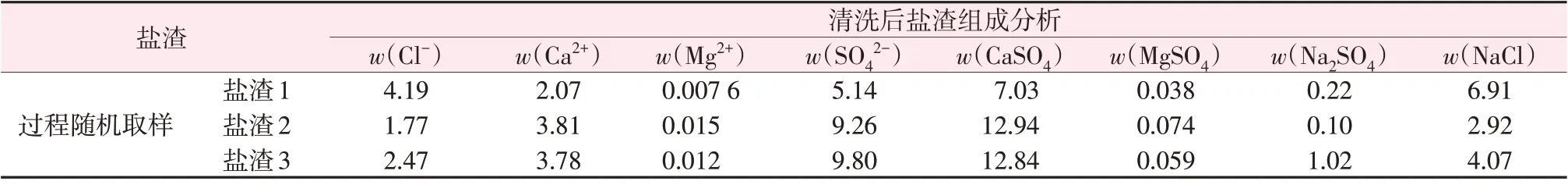

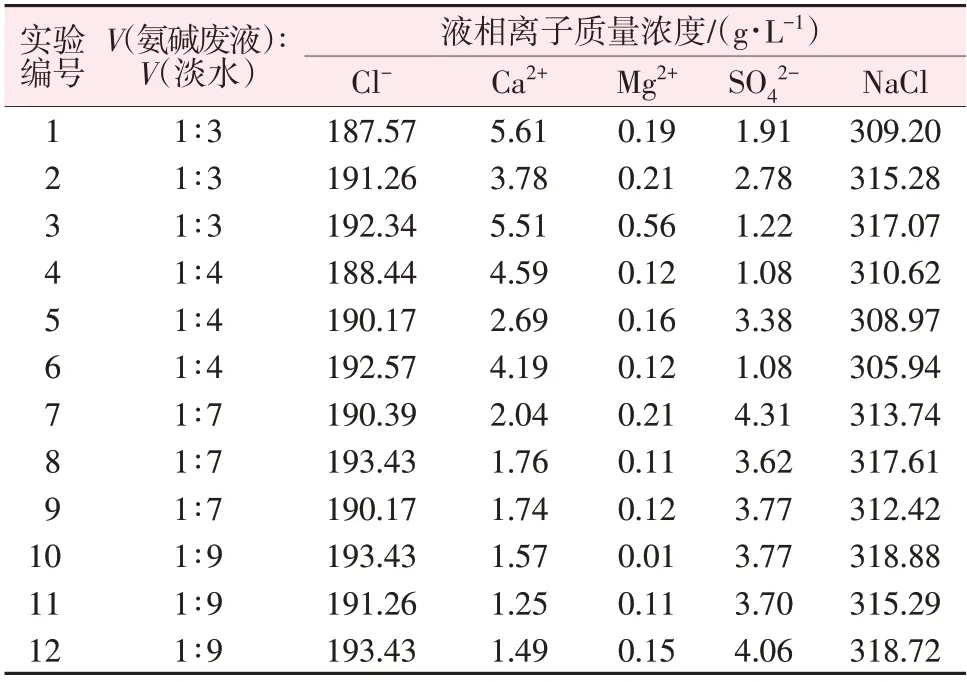

控制盐渣清洗过程中洗水的停留时间为2.5 h,探究了氨碱废液(相对密度为1.13)与淡水的体积比分别为1∶3、1∶4、1∶7和1∶9条件下,混合液对以南线船采二层盐生产液体盐制卤后盐渣清洗过程所得卤水组成的影响规律,洗水进入盐泥池中混合沉降后的澄清卤水组成分析结果如表3所示。从表3可以看出,随氨碱废液(相对密度为1.13)比例的提高,洗渣后的卤水中Ca2+含量增加,而硫酸根含量变化趋势不明显,在氨碱废液(相对密度为1.13)与淡水体积比为1∶9 条件下进行盐渣清洗,清洗结束后通过 化盐桶底部排渣口及射流器冲洗可顺利将剩余不溶物排出,无堵桶情况发生,实现盐渣清洗过程的连续运行,对排出盐渣进行随机抽样,分析其氯化钠含量,结果如图2和表4所示,盐渣中NaCl质量分数均低于7%,达到排渣标准。

表3 不同氨碱废液与淡水体积比条件下盐渣清洗后澄清卤水组成Table 3 Composition of clarified brine after salt residue washing under different proportions of ammonia alkali waste liquid and fresh water

图2 南线船采盐排泥现场情况Fig.2 Scene of salt mining and mud discharge of ship on southern route

表4 南线船采盐盐渣组成分析Table 4 Composition analysis of salt slag of ship on southern route %

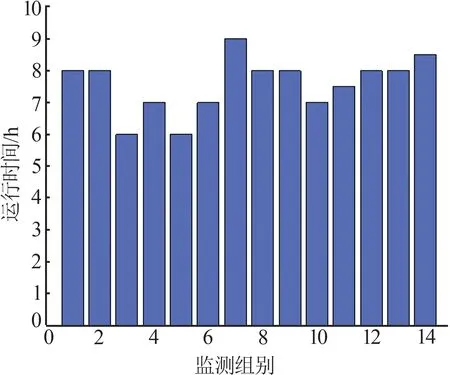

以氨碱废液(相对密度为1.13)与淡水的体积比为1∶9 条件下进行盐渣清洗,连续监测14 组盐渣清洗实验,结果如图3所示。由图3看出,盐渣清洗工艺稳定运行时间在4~6 h 波动,这种现象是由于化盐桶内每一周期二层盐的加入量的波动造成的。

图3 盐渣清洗工艺稳定运行时间Fig.3 Stable running time of salt slag washing process

2.2 化盐桶制卤工艺

2.2.1 氨碱废液(相对密度为1.13)与淡水体积比对液体盐组成的影响

分别以表3中相对密度为1.11~1.13的卤水进入化盐桶进行溶盐制卤,当停留时间为2.5 h 时,2#化盐桶顶部溢流的卤水组成如表5 所示,当氨碱废液(相对密度为1.13)比例较高时,尽管二层盐中的硫酸根得到有效去除,但洗水中钙离子含量较高,导致制卤后卤水中钙离子超标。因此,氨碱废液(相对密度为1.13)与淡水的体积比为1∶9为最佳配比,可连续稳定运行且保证液体盐水质达标。

表5 不同氨碱废液与淡水体积比条件下制卤后卤水离子含量Table 5 Content of brine ions after making brine under different ratio of ammonia-alkali waste liquid to fresh water

2.2.2 停留时间对液体盐品质的影响

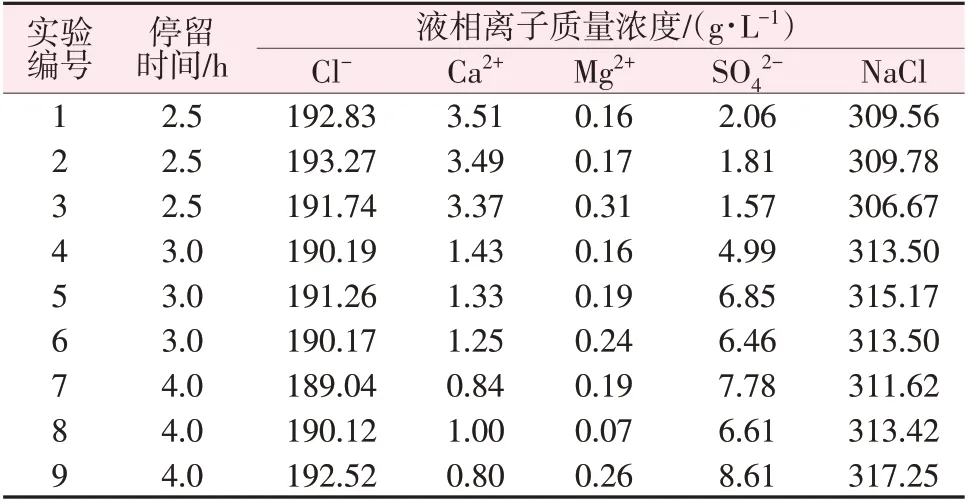

为进一步确定制卤过程停留时间对液体盐水质的影响规律,中试过程控制氨碱废液(相对密度为1.13)与淡水比例为1∶9,探究了化盐桶停留时间分别为2.5、3.0、4.0 h条件下连续制卤过程液体盐的水质组成,分析结果如表6所示。由表6可知,当停留时间增加时,液体盐中钙离子浓度逐渐下降,而硫酸根浓度逐渐增加,停留时间为3~4 h时,生产的液体盐中ρ(Ca2+)≤2 g/L、ρ(SO42-)≤10 g/L、ρ(NaCl)≥305 g/L,均满足企业制碱用液体盐标准,为提高生产效率,降低对设备的要求,最终确定停留时间为3 h。

表6 不同停留时间对制卤后卤水离子组成的影响Table 6 Effect of different residence time on the composition of ions after making brine

在氨碱废液(相对密度为1.13)与淡水的体积比为1∶9、停留时间为3 h 条件下进行制卤,连续监测14组制卤实验,结果见图4。由图4可知,制卤工艺稳定运行时间在6~9 h 波动,此波动也是由于中间加入新盐导致。

图4 制卤工艺稳定运行时间Fig.4 Stable running time of brine making process

2.3 卤水一级沉降工艺

基于上述实验探究结果,控制盐渣清洗过程氨碱废液(相对密度为1.13)与淡水体积比为1∶9、洗渣停留时间为2.5 h、制卤过程化盐桶内的停留时间为3 h、沉降器卤水停留时间为10 h 时,对一级沉降器进行水质监测,每隔1 h 监测一次数据,连续监测26 h,结果见表7。表7 结果表明,当控制一级沉降器中卤水停留时间为10 h时,卤水中不溶物和二水硫酸钙可有效沉降,连续运行26 h,液体盐水质均满足企业制碱用液体盐标准(透光率>75%)。

表7 一级沉降器26 h监测数据Table 7 Monitoring data of primary settler for 26 h

2.4 二级反应脱硫工艺

二层盐经清洗、制卤和一级沉降各离子含量均满足企业制碱用液体盐标准,为进一步脱除卤水中的硫酸根,在此基础上进行二级脱硫中试实验。在反应罐中加入氨碱废液(相对密度为1.13)去除硫酸根时,因直接排放的蒸氨废液相对密度较低,会直接稀释饱和卤水,因此本次实验采用相对密度为1.42的氨碱废液,其离子组成及含量如表8所示。

表8 氨碱废液(相对密度为1.42)组成Table 8 Composition of ammonia distilled waste liquid(relative density of 1.42)

2.4.1 停留时间对二级反应脱硫工艺的影响

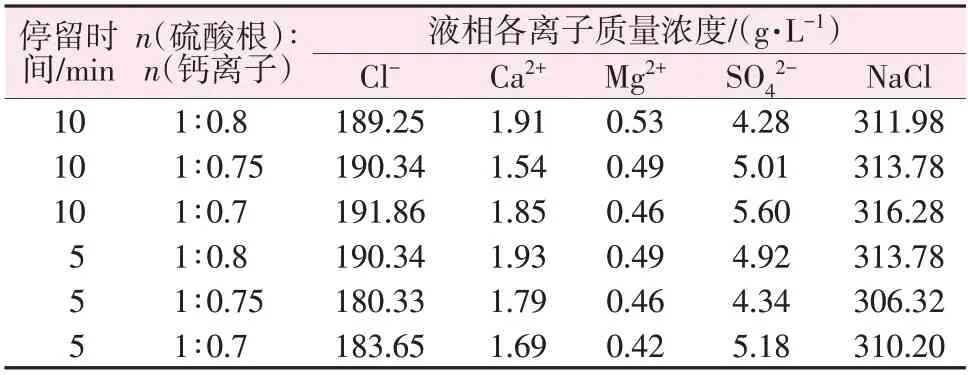

为进一步降低液体盐中硫酸根含量,中试采用一级沉降器顶部溢流卤水与氨碱废液(相对密度为1.42)进行反应,考察反应器中停留时间对硫酸根去除效果的影响,结果如表9所示。由表9可知,硫酸根与钙离子配比相同的条件下,停留时间分别为10 min和5 min时反应后液体盐水质基本相同,停留时间越短,设备体积要求越小,生产效率越高,由此确定最优停留时间为5 min。

表9 反应器内停留时间对硫酸根去除效果的影响Table 9 Effect of residence time in reactor on sulfate radical removal

2.4.2 硫酸根和钙离子物质的量比对二级反应脱硫工艺的影响

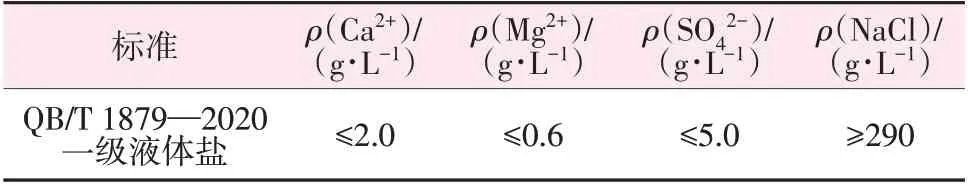

基于上述二级脱硫实验结果,当反应罐内卤水停留时间为5 min时,探究不同硫酸根与钙离子物质的量比所得液体盐水质对比,结果见表10。由于氨碱废液(相对密度为1.42)的加入导致液体盐中钙离子的含量升高,经二级脱硫处理满足QB/T 1879—2020《液体盐》一级普通液体盐标准(见表11)。

表10 反应罐停留5 min的反应实验数据Table 10 Reaction experimental data of reactor staying for 5 minutes

表11 一级普通液体盐标准Table 11 Standard for grade I common liquid salts

由表10和表11可知,硫酸根和钙离子物质的量比为1∶0.7时,液体盐中硫酸根含量大于标准值;而硫酸根和钙离子物质的量比为1∶0.8时,液体盐中钙离子含量超过标准值;当硫酸根与钙离子物质的量比为1∶0.75时,钙离子和硫酸根的浓度均满足一级普通液体盐标准。由此确定硫酸根和钙离子最佳物质的量比为1∶0.75。

2.5 二级沉降工艺

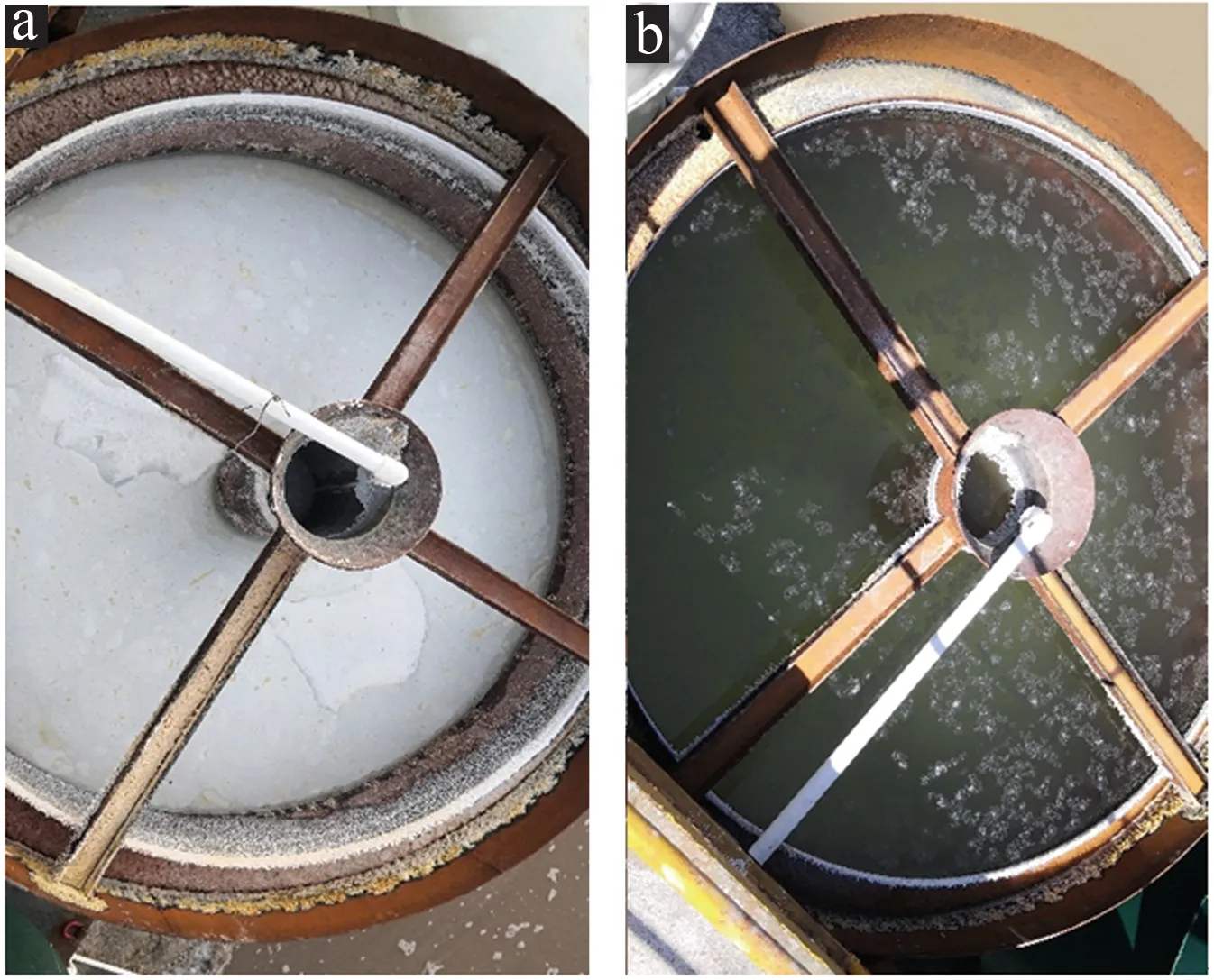

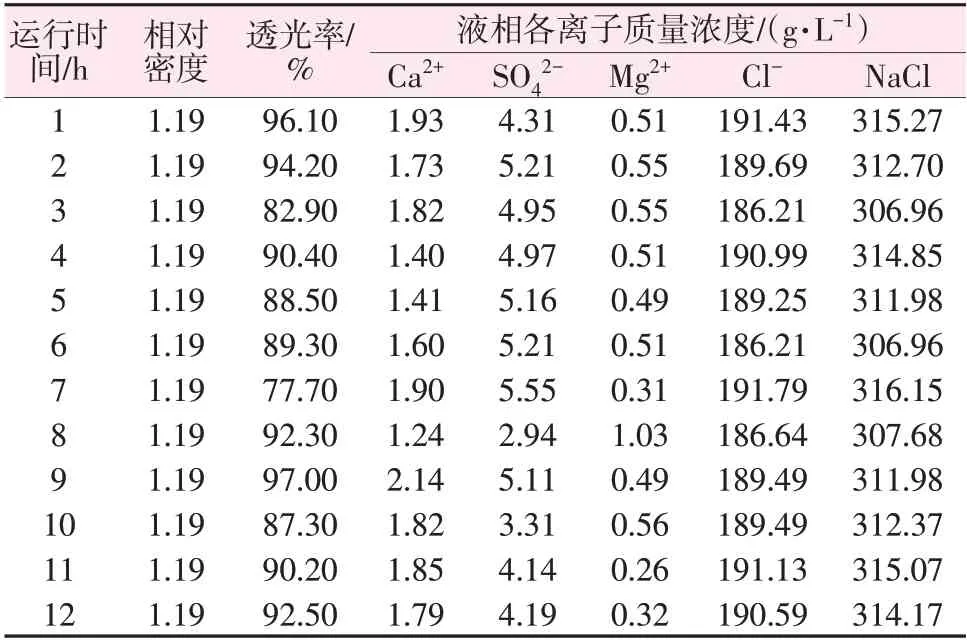

针对盐湖尾矿中硫酸根的变化及波动情况,采用氨碱废液(相对密度为1.13)溶采一次反应脱除硫酸根,反应完成液经一次沉降以氨碱废液(相对密度为1.42)进行二次脱硫反应,二次脱硫反应完成液进行二次沉降后得到达到纯碱用液体盐标准的液体盐产品。其中,一次沉降时硫酸钙因盐湖尾矿中泥沙含量高而随泥沙一起沉降,沉降效果较好,无需加入助凝剂及絮凝剂;二次沉降时因液体盐中不溶物主要为二水硫酸钙,其粒度小、沉降难度大、对沉降器要求较高,且其沉降效率受温度、搅拌速率、絮凝剂种类及加入量、助凝剂种类及加入量、停留时间等交互影响。文献[11-16]调研结果及企业卤水净化实际经验均表明:二水硫酸钙的沉降效果随阴离子聚丙烯酰胺(PAM)加入量的增加先提升后下降,为降低卤水净化处理成本,确定PAM 的加入量为62.5 mg/L。基于此,本文中试研究中因沉降器体积固定,卤水处理量一定时则沉降停留时间固定,为确保当沉降停留时间为10 h时能达到最佳沉降效果,中试仅对不添加PAM 的直接沉降和添加62.5 mg/L PAM的絮凝沉降过程和效果进行对比,中试结果如表12和图5所示。表12和图5结果表明:当二次反应完成液中添加62.5 mg/L PAM、沉降停留时间为10 h、温度为常温(25~30 ℃)时,二水硫酸钙在饱和盐水中的沉降效果较好,沉降器溢流液透光率≥80%。

图5 未加絮凝剂(a)及添加62.5 mg/L PAM(b)沉降效果对比Fig.5 Comparison of sedimentation effect without polyacrylamide(a)and with 62.5 mg/L of polyacrylamide(b)

表12 二级沉降器连续12 h监测实验数据Table 12 Monitoring experimental data of the secondary precipitator for continuous 12 h

由表12可知,在原料卤水的基础上加入氨碱废液(相对密度为1.42),钙离子和硫酸根含量在连续12 h运行的过程中基本稳定,同时氯化钠含量稳定在305 g/L以上,符合企业制碱用液体盐的标准要求。

3 结论

本文采用吉兰泰南线船采二层盐和氨碱废液制备液体盐。通过中试研究优化了纯碱用液体盐的最佳工艺条件为:洗渣工序氨碱废液和淡水体积比为1∶9、洗渣停留时间为2.5 h、制卤停留时间为3 h,二级脱硫工序硫酸根与钙离子的物质的量比为1∶0.75、停留时间为5 min、添加62.5 mg/L 聚丙烯酰胺,所得液体盐透光率≥80%,且液体盐中ρ(Ca2+)≤2 g/L、ρ(SO42-)≤5 g/L、ρ(NaCl)≥305 g/L。本文的意义在于将氨碱废液进行利用同时去除盐湖尾矿中的硫酸根,实现纯碱用液体盐的高效生产,有利于化学资源的循环利用和盐湖产业的可持续发展。