前悬挂油缸活塞杆断裂原因

2022-10-18王书强

张 强, 王书强, 周 涛

[国家船舶材料质量监督检验中心(江苏), 江阴 214434]

矿用卡车是矿产资源运输的重要交通工具,其通常在工况较差的野外服役。前悬挂是矿用卡车的重要组成部件,有支撑整车、缓冲、减震和受力传递的作用[1]。某重型矿用卡车在正常服役500 h后发生前悬挂油缸活塞杆断裂事故。该油缸活塞杆材料为27SiMn钢,规格为 320 mm×48 mm(外径×壁厚),主要加工工艺为:整体模锻件锻后正火→下料→粗车→调质热处理→半精车→表面感应淬火→精车→表面镀铬→抛光。

为查明该活塞杆断裂的原因,笔者对断裂的活塞杆部件进行理化检验,对其断裂原因进行了分析,以防止该类事故再次发生。

1 理化检验

1.1 宏观观察

前悬挂油缸活塞杆断口的宏观形貌如图1所示,根据断口裂纹扩展花样分析[2],断口基本呈横向断裂,裂纹的走向是由活塞杆一侧外表面向另一侧扩展,裂纹源区断面平滑,呈弧形扩展,具有明显的疲劳断裂特征,疲劳源位于活塞杆外侧近边缘处。活塞杆断裂面最外侧约1.6 mm宽度区域,断口形貌与疲劳裂纹扩展平面的特征明显不同,并可见明显的台阶。断口上疲劳裂纹扩展区面积较小且表面形貌较为平坦,最后瞬间断裂区面积较大且较为粗糙,呈人字条纹,说明最后断裂时所受的工作应力较大[3]。

图1 活塞杆断口宏观形貌

在断口附近切割试样,纵向(垂直于断裂面)磨抛后在体式显微镜下观察,发现感应淬火层内有两条平行于断口的裂纹,裂纹较直,尾端尖细,长度均约为1.6 mm(见图2)。

图2 断口附近纵向形貌

1.2 化学成分分析

利用线切割方式在断裂油缸活塞杆上截取试样,用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可以看出:试样的化学成分均满足GB/T 3077—2015《合金结构钢》对27SiMn钢的要求。

表1 油缸活塞杆的化学成分分析结果 %

1.3 力学性能测试

按照GB/T 3077—2015中对27SiMn钢的要求和厂方技术要求,对试样进行拉伸和冲击试验,结果如表2所示,由表2可知:试样的抗拉强度、屈服强度均低于GB/T 3077—2015标准和厂方技术要求,冲击吸收能量满足GB/T 3077—2015的要求。

表2 油缸活塞杆的力学性能测试结果

1.4 硬度及硬化层深度测试

在活塞杆的表面感应淬火区及内部裂纹扩展区分别取样进行洛氏硬度测试。测试结果为:活塞杆断口表面感应淬火区硬度为40~43 HRC。离开表面感应淬火区硬度迅速降低,裂纹扩展区硬度为21~25 HRC,活塞杆心部硬度约为19~22 HRC。根据设计要求,活塞杆表面淬硬层硬度应不小于50 HRC,心部硬度应为20~25 HRC。活塞杆表面感应淬火区硬度及心部硬度均低于设计要求。

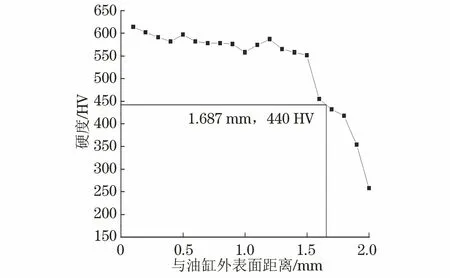

取活塞杆横截面试样,经磨抛后根据GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》测量其淬火有效硬化层深度,硬度测试位置间隔为0.1 mm。GB/T 5617—2005要求表面的最低硬度为550 HV,极限硬度为440 HV,测试试样的有效硬化层深度为1.69 mm,依据该前悬挂油缸活塞杆制造工艺要求,淬硬层应达到2~3 mm,测试结果低于GB/T 5617—2005标准要求(见图3)。

图3 活塞杆有效硬化层深度测量曲线

1.5 断口微观形貌分析

在表面裂纹源区附近取断口试样,经汽油+丙酮清洗后,用扫描电镜(SEM)对断口进行观察,其微观形貌如图4所示。由图4可以看出:试样最外层为表面感应淬火裂纹区,该区域断口宏观形貌较为平整,与疲劳裂纹扩展区有明显的台阶;疲劳裂纹扩展区可见明显的疲劳辉纹,属于准解理断裂[4-5];瞬间断裂区的微观形貌主要是解理及准解理脆性断口,表明材料的脆性较大[6]。

图4 活塞杆断口SEM形貌

1.6 金相检验

在靠近断口附近取金相试样,垂直断裂面磨抛后,在光学显微镜下观察材料从表面至心部夹杂物的情况,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中A法评定试样夹杂物级别为:A类硫化物0级,B类氧化铝0级,C类硅酸盐0级,D类球状氧化物0.5级,材料纯净度较好,未发现明显冶金缺陷及非金属夹杂物聚集现象[7]。试样经4%(体积分数)硝酸酒精溶液侵蚀后,从表面至心部观察活塞杆剖面显微组织形貌(见图5)。由图5可知:试样的表面组织为细针马氏体组织,表面可见向心部延伸的纵向裂纹,深度约为1.68 mm,与硬度法测得的淬火有效硬化层深度结果基本一致,裂纹两侧无明显脱碳现象,表面镀铬层挤压损伤严重,呈不均匀分布的断续状;过渡区组织为铁素体+珠光体+少量贝氏体组织,铁素体呈长条状和少量针状;心部基体组织为珠光体+铁素体,铁素体沿晶界呈网状分布[8]。

图5 活塞杆剖面显微组织形貌

2 综合分析

从金相检验结果可以看出:该前悬挂油缸活塞杆除表面感应淬火区(宽度不大于2 mm)外的基体组织主要为珠光体+网状铁素体,该组织会大大降低材料的抗拉强度和塑性,容易引起变形及断裂[9]。该活塞杆壁厚只有48 mm,正常调质热处理完全可以使整个截面淬透,回火后得到回火索氏体组织,而该活塞杆表面除感应淬火区以外均为珠光体+铁素体组织,判断该油缸活塞杆缺少应有的调质热处理工序,而是直接以热加工正火态组织进行后续的表面感应淬火强化处理[10]。按照相关技术文件规定,该活塞杆表面感应淬火前应进行调质热处理,从而获得回火索氏体组织,一方面可以使活塞杆获得足够的抗拉强度和良好的韧性,另一方面回火索氏体组织可以为后续的表面感应淬火提供良好的组织准备[11]。

在断口附近切割垂直于断裂面的试样,磨抛后观察试样,发现表面至少有2条垂直于外表面但平行于疲劳裂纹扩展面的裂纹。裂纹开始于表面,贯穿感应淬火硬化层,终止于硬化层与基体组织交界处,裂纹较直,尾端尖细,长度约为1.6 mm,与硬度法测得的淬火有效硬化层深度结果基本一致。腐蚀后观察裂纹两侧无明显的脱碳现象,从而可以判断该裂纹是在表面感应淬火过程中产生的,在活塞杆服役过程中该裂纹引起了后续疲劳裂纹的形成和扩展。

3 结论

对该前悬挂油缸活塞杆进行热处理时,整体正火处理后未进行调质处理就直接进行了表面感应淬火处理,导致该活塞杆的抗拉强度和韧性较低,感应淬火时产生了感应淬火裂纹。油缸活塞杆在服役过程中受拉压作用力的往复运动,在恶劣的服役环境和较大的疲劳载荷作用下,活塞杆感应淬火裂纹尖端开始形成疲劳裂纹并向内扩展,当疲劳裂纹扩展到一定程度时,活塞杆所受载荷超过其承载力,最终导致活塞杆瞬间断裂。