加氢裂化装置中超期服役压力容器损伤模式的识别

2022-10-18王步美王志成董灵健房美琳葛志强王国新

王步美,谢 毅,王志成,董灵健,房美琳,葛志强,王国新

(江苏省特种设备安全监督检验研究院, 南京 212000)

近些年,化工企业中在用压力容器的数量持续增长,超过设计使用年限或者超过20 a压力容器的安全性能也成为了安全监管部门以及检验检测行业研究的焦点话题[1-2]。压力容器在线服役的时间越长,说明其容器本体在多种复杂工况下运行的时间越长,即可能会存在多种潜在的损伤模式[3]。了解超期服役压力容器在特定工况、典型环境下的损伤模式以及失效形式,对检验机构的定期检验以及使用单位的安全管理均有重要的意义。国内检验机构多数是检验单台或数台超期服役的压力容器,很少对整个装置内的压力容器进行检验[4]。

依据GB/T 30579—2014《承压设备损伤模式识别》、GB/T 35013—2018《承压设备合于使用评价》以及GB/T 26610.2—2014《承压设备系统基于风险的检验实施导则 第2部分:基于风险的检验策略》,笔者对某化工企业加氢裂化装置内62台达到设计使用年限的压力容器进行潜在损伤模式识别,归类并筛选了压力容器与预期使用寿命的相关度,并为其定期检验方法的选择和方案的制定提供了合理化建议。

1 超期服役压力容器检验技术路线

压力容器损伤与预期使用寿命相关度分析技术路线为:首先采用GB/T 30579—2014的方法,对某化工企业加氢裂化装置内的压力容器进行潜在损伤模式识别;并参考GB/T 26610.2—2014和该压力容器最近3次的检验报告,对其历史定期检验结果进行分析;然后对筛选出存在与寿命相关损伤的压力容器进行与预期使用寿命相关度水平的评估与归类;最后对存在与预期使用寿命相关的压力容器进行检验与量化评估,并针对损伤给出检验建议。

2 加氢裂化装置潜在损伤模式识别

2.1 加氢裂化装置概况

加氢裂化工艺的原理为:在较高压力下,烃类分子和氢气在催化剂表面进行裂解反应,并生成了较小分子,同时也发生了加氢脱硫、脱氮和不饱和烃的加氢反应,生成了石脑油、航空煤油以及柴油等。该装置主要由反应系统、分馏系统、脱硫系统3大系统组成[5-6]。

加氢裂化装置共涵盖了62台超期服役的压力容器,这些压力容器的类别和安全状况等级如表1所示,其中第I类和第II类压力容器占比79.03%,安全状况等级为3级的压力容器占比46.38%,不存在安全状况等级4级及以上的压力容器。

表1 压力容器的类别和安全状况等级 台

2.2 潜在损伤机理

结合对加氢裂化装置内压力容器现有存档资料的审查,以及对加氢裂化工艺流程的分析,对加氢裂化装置进行潜在损伤模式识别,发现其主要的潜在损伤有:① 腐蚀减薄,如高温硫化物腐蚀(氢气环境)、氯化铵腐蚀、酸性水腐蚀、胺腐蚀等;② 环境开裂,如湿硫化氢破坏、胺应力腐蚀开裂、碱应力腐蚀开裂等;③ 材料劣化,如回火脆化、晶粒长大;④ 机械损伤,如蠕变损伤;⑤ 其他损伤,如高温氢腐蚀、堆焊层剥离和开裂等[7-10]。

3 与预期使用寿命相关度的归类与筛选

结合潜在损伤模式识别结果与历史定期检验结果,判断压力容器是否存在与预期使用寿命相关的损伤,并对其损伤情况或损伤程度进行评估,分析压力容器与预期使用寿命的相关度水平。压力容器与预期使用寿命的相关度分为3类:无关、低相关度和高相关度。

加氢裂化装置内62台超期服役压力容器的损伤模式识别和预期使用寿命相关度分析结果如表2所示,其中报废压力容器1台,拆除压力容器2台。

表2 压力容器的损伤模式识别与预期使用寿命相关度 台

4 检验建议

4.1 存在腐蚀减薄损伤的压力容器

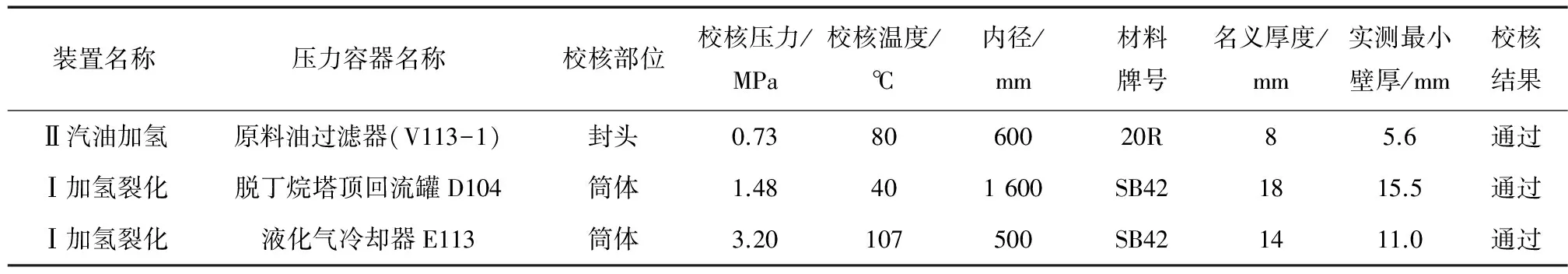

在对存在腐蚀减薄损伤的3台压力容器进行定期检验时,应根据最近一年的定期检验壁厚测量报告,对其进行强度校核,计算壁厚测量报告中的最小壁厚能否满足校核温度、校核压力条件下所需的最小壁厚(名义厚度)。校核对象为压力容器的主体部件(腐蚀减薄超腐蚀裕量部位,不含接管与附件),校核的许用应力是根据材料的牌号在设计标准中选取的,若设计标准中没有,可根据材料标准及设计标准中的许用应力选取原则进行计算获得,焊接接头系数为设计标准中的较小值,校核温度和校核压力为设计温度和设计压力。依据2017年5月1日的定期检验数据以及厂方提供的数据,对3台存在腐蚀减薄损伤的压力容器进行强度校核,结果如表3所示。

表3 存在腐蚀减薄损伤压力容器强度校核结果

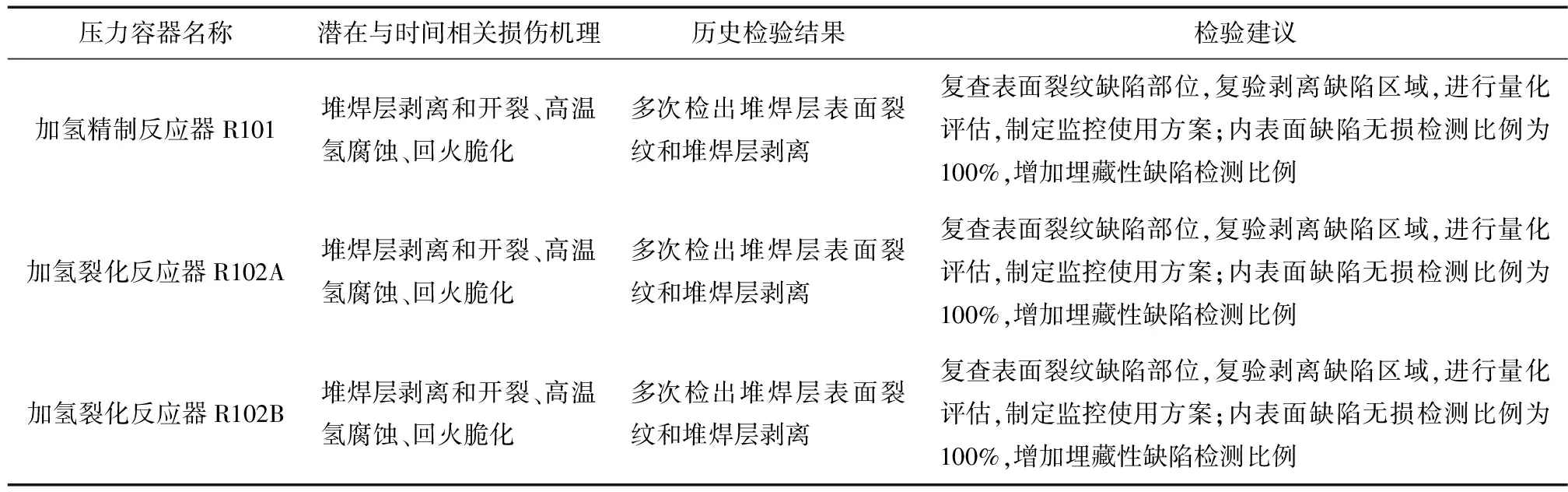

4.2 存在其他损伤的压力容器

该加氢裂化装置内存在其他损伤+回火脆化的压力容器有3台,对其检验建议如表4所示,若缺陷仍未消除或者发生扩展,需立即进行消除或者对其进行安全评定。

表4 存在其他损伤压力容器的检验建议

4.3 存在环境开裂损伤的压力容器

该加氢裂化装置内有2台压力容器存在环境开裂损伤,且在近3次定期检验中检出了存在内表面裂纹损伤,对其检验建议如表5所示,建议对主体焊缝、接管及应力集中部位进行不小于50%的表面缺陷无损检测。

表5 存在环境开裂损伤压力容器的检验建议

4.4 存在设计压力、设计温度、腐蚀裕量不明的压力容器

对该加氢裂化装置内设计温度、设计压力、腐蚀裕量相关数据缺失的压力容器进行强度校核,结果显示其最小壁厚均满足校核温度和校核压力条件下所需的最小壁厚。

4.5 与预期使用寿命无关、低相关度的压力容器

该加氢裂化装置内有48台与预期使用寿命无关的压力容器,建议依据TSG21—2016《固定式压力容器安全技术监察规程》及有效期内的定期检验报告,办理使用登记变更。

对加氢裂化装置内5台与预期使用寿命低相关度的压力容器,建议依据TSG21—2016及表4提出的方法进行检验,并根据检验结果确定安全状况等级和下次检验时间。

5 结语与建议

压力容器的使用状况、材料选用、工作介质、运行及维修记录等资料,对识别加氢裂化装置的损伤模式尤为重要。对加氢裂化装置的设计数据、工艺数据、运行及维修数据和历次定期检验报告进行分析,可以识别装置在不同温度和压力条件下的损伤模式,从而可以对超期服役压力容器的检验提出针对性的指导意见。

建议厂方加强压力容器的日常维护与管理,确保所有安全附件(安全阀、液位计等)检验合格并有效。建议在日常设备管理中加强密封部件、安全附件的维护、保养及更换,按期进行定期检验,严格执行工艺操作规程,且编制切实可行的专项应急预案。