12Cr2Mo1R钢带极堆焊镍基276的工艺性能

2022-10-18吕秀乾齐丽璟张瑞萍姚佳人林莎莎

吕秀乾, 齐丽璟, 张瑞萍, 姚佳人, 林莎莎

(1.青岛兰石重型机械设备有限公司,青岛 266426;2.上海材料研究所,上海 200437)

近年来,石化及煤化行业的发展逐渐趋于大型化、重型化,因带极堆焊技术具有堆焊焊道平整光滑、熔深浅且均匀、稀释率低、熔敷速率高等优点,而被广泛应用于压力容器的制造中。PTA(精对苯二甲酸)加氢反应器的工作介质通常具有很强的腐蚀性,因此要求在钢板上带极堆焊镍基合金,以满足设备的使用要求。从PTA加氢反应器腐蚀介质的温度、腐蚀特性、抗裂因素以及成本设计等方面考虑,带极堆焊镍基合金通常选用镍基276(NiCrMo-4钢)[1-4]。

目前对带极堆焊镍基276的研究较少,笔者对不同热处理工艺及不同堆焊工艺下,镍基276的化学成分、腐蚀速率、力学性能、显微组织进行分析,研究了镍基276的最佳热处理工艺及堆焊工艺,为设备的制造工艺提供了参考依据。

1 试验方案

1.1 堆焊工艺方案

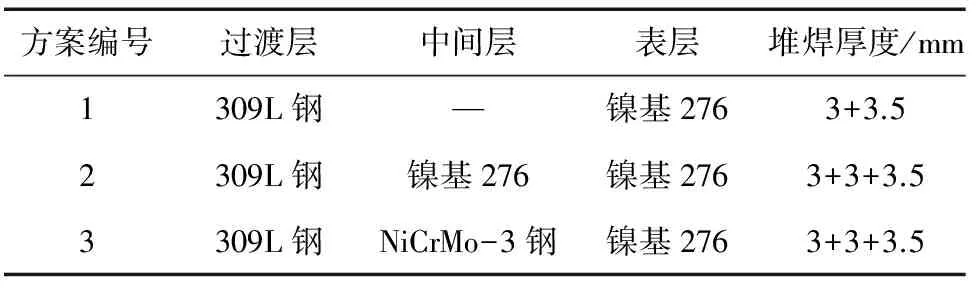

在12Cr2Mo1R钢板上采用埋弧焊+电渣带极堆焊的方法堆焊镍基276,堆焊试样的尺寸(长×宽×高)为400 mm×300 mm×50 mm。镍基276的化学成分与基材12Cr2Mo1R钢相差较大,直接在基材上堆焊镍基合金会造成堆焊层的化学成分严重稀释,且镍基合金的线膨胀系数较大,直接堆焊容易产生较大的焊接应力,使接合面上形成裂纹,严重时甚至会形成堆焊层剥离,因此需在基材和镍基合金之间先堆焊一层或两层作为过渡。选择镍基276表层,309L钢为过渡的第一层(过渡层),具体堆焊工艺方案如表1所示。

表1 带极堆焊工艺方案

1.2 热处理工艺方案

根据PTA加氢反应器的制造要求,12Cr2Mo1R钢板在焊后需要模拟最小程度(MinPWHT)和最大程度(MaxPWHT)的焊后热处理,以消除焊接应力。模拟焊后热处理工艺参数为(690±14)℃,8 h(MinPWHT)和(690±14)℃,32 h(MaxPWHT)。具体热处理工艺方案如表2所示。

表2 热处理工艺方案

1.3 试样制备

将3种堆焊工艺方案和两种热处理工艺方案组合制备4组试样,分别编号为1A,2A,2B,3B。

2 理化检验及结果分析

2.1 化学成分分析

在4组试样距堆焊层表面约3 mm处分别取样,进行堆焊表层的化学成分分析,结果如表3所示。

表3 4组试样堆焊表层的化学成分分析结果 %

2.2 晶间腐蚀性能测试

在4组试样距堆焊层表面约3 mm处分别取样,依据ASTM G28—2015《锻制高镍铬轴承合金晶间腐蚀敏感性检测的标准试验方法》中的A法对试样进行晶间腐蚀试验,结果如表4所示。从表4可知:当堆焊工艺相同,热处理状态分别为MaxPWHT,MinPWHT时,焊态对应的腐蚀速率依次递减,因为镍基276在650~1 090 ℃时对晶间腐蚀特别敏感,对于焊接试样,尤其是堆焊试样,敏化时间越长,腐蚀速率就越高;组合方案2A和组合方案1A相比,多堆焊了中间层(镍基276),在MaxPWHT状态下,腐蚀速率由64.87 mm/a变为33.72 mm/a,表明在过渡层与表层中间多堆焊一层中间层,有利于腐蚀速率的降低;组合方案2B与组合方案2A相比,都堆焊了过渡层、中间层和表层,但热处理工艺不同,组合方案2A试样的腐蚀速率为33.72 mm/a,组合方案2B试样的腐蚀速率为19.42 mm/a;组合方案3B与组合方案2B相比,都堆焊了过渡层、中间层和表层,且热处理工艺一致,只是中间层的材料由镍基276换成NiCrMo-3钢,腐蚀速率由19.42 mm/a降至4.48 mm/a。从上述结果可以看出,组合方案3B的堆焊工艺和热处理工艺最佳。

表4 4组试样晶间腐蚀性能的测试结果

2.3 晶间腐蚀性能差异分析

“贫铬理论”是被普遍认可的解释晶间腐蚀的主要理论。当金属的碳含量(质量分数,下同)大于0.02%时,C元素与Cr元素能形成碳化物Cr23C6,这些碳化物以固溶态溶于奥氏体中,此时Cr元素均匀分布在合金中,使合金各部分的Cr元素含量均在钝化所需的12%以上。这种过饱和固溶体是不稳定的,当合金加热到敏化温度范围内时,碳化物就会沿晶界析出,Cr元素便从晶粒边界的固溶体中分离出来,因Cr元素的扩散速率较慢,晶粒内部的Cr元素来不及向晶界扩散,故造成了晶粒边界“贫铬区”。当有腐蚀介质存在时,该区域将产生明显的腐蚀现象。

在敏化温度范围内,镍基276不仅会析出M6C,M2C,M23C6等碳化物,而且有可能产生金属间化合物μ相(Co2Mo6型),使材料的抗晶间腐蚀性能进一步下降。Cr元素和Mo元素含量高对合金的耐腐蚀性有利,但Mo元素的作用不如Cr元素明显。Ni元素的主要作用是保持高铬高钼合金的稳定性,使之获得单一的奥氏体组织结构。堆焊试样的焊接时间较长,稀释率较大,基层母材会造成堆焊层的Fe元素含量增加,而较高含量的Fe元素会降低其他合金元素的含量(比如Ni元素),进而降低合金的稳定性,使材料的抗晶间腐蚀性能下降[5-7]。在所有的工艺方案中,组合方案3B中Cr,Ni元素含量最高,Mo元素含量也比较高,Fe元素含量最低,所以它的抗晶间腐蚀性能最好。

2.4 力学性能测试

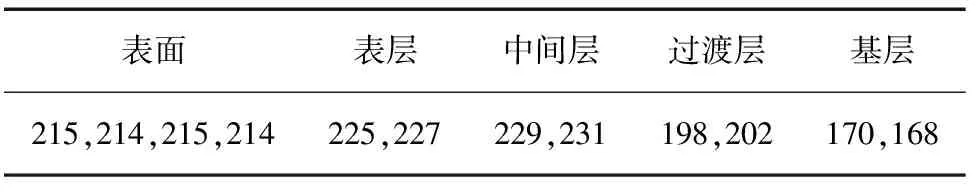

为进一步验证组合方案3B试样的工艺性能,分别对其进行弯曲测试和维氏硬度测试,结果如表5,6所示。

表5 组合方案3B试样的弯曲测试结果

2.5 金相检验

在组合方案3B试样垂直焊道的截面处取样,并对其进行金相检验,结果如图1所示。由图1可知:试样表层和中间层的组织均为γ固溶体+析出物,呈枝晶特征,晶内和晶界处均可见析出物,中间层的析出物比表层多,这可能与过渡层和基层元素的迁移有关;过渡层为γ奥氏体+δ铁素体组织,呈典型的树枝晶特征;基层为贝氏体组织,熔合线附近存在不连续的黑色马氏体带,符合堆焊熔合区特性[8]。表明试样的显微组织正常,未见微观裂纹和其他微观缺陷。

表6 组合方案3B试样的硬度测试结果 HV

图1 组合方案3B试样的显微组织形貌

3 结论

(1)敏化时间对镍基276带极堆焊材料的抗晶间腐蚀性能影响较大,敏化时间越长,腐蚀速率越高。

(2)在12Cr2Mo1R钢板上堆焊镍基276时,堆焊过渡层和中间层有利于降低表层材料的腐蚀速率,另外堆焊过程中热处理工艺也对材料的腐蚀性能产生较大影响。

(3)先堆焊309L钢(过渡层)/NiCrMo-3钢(中间层),然后进行(690±14)℃,32 h的模拟焊后热处理,最后再堆焊表层镍基276,能获得较低腐蚀速率、较好力学性能和显微组织的试样。