某注水井油管穿孔原因

2022-10-18陈钦伟张继刚杨中娜冯电稳李振坤

陈钦伟, 张继刚, 杨 阳, 杨中娜, 冯电稳,4, 李振坤

[1.中海石油(中国)有限公司 天津分公司, 天津 300459;2.中海油能源发展股份有限公司 工程技术分公司, 天津 300452;3.中海石油(天津)管道工程技术有限公司, 天津 300452;4.天津北海油人力资源咨询服务公司, 天津 300452]

某注水井在进行换管柱作业前日配注量为1 080 m3,井口压力为14.3 MPa,套压为8 MPa,日注水量为540 m3,注水方式为海水+生产污水混注,管柱采用88.9 mm(外径)的N80油管,油管采用的是淬火+回火处理工艺。2020年3月,该井在起出管柱过程中,发现井下深度3 341 m处油管存在穿孔现象。为查明该油管发生穿孔的原因,对该穿孔油管进行理化检验及分析,并为预防后续管柱发生类似问题制定了有效的措施。

1 理化检验

1.1 宏观观察

从现场共回收油管2根,分别标号为1#,2#,其中1#油管未发现穿孔失效,为对比样管,位于井下深度 3 350 m处;2#油管为穿孔失效管,位于井下深度3 341 m处,两根油管处于同一个注水层位。

观察1#,2#油管外壁,发现1#油管外壁无明显附着物及腐蚀缺陷[1-2],2#油管外壁无明显附着物,除2处穿孔位置外,油管外壁其余表面均未发现明显的腐蚀缺陷,外壁穿孔部位平整(见图1)。

图1 2#油管穿孔位置外壁宏观形貌

沿轴向对1#,2#油管进行纵向解剖,观察其内壁形貌,1#,2#油管内壁形貌相似,均存在一层附着物且内壁多处有明显局部腐蚀坑,1#油管内壁某些位置虽然未发生穿孔,但局部腐蚀已非常严重,壁厚减少约90%以上[见图2a),2b)]。2#油管穿孔位置的内壁附着物明显,穿孔为局部腐蚀加深所致,附近其他位置也发现多处局部腐蚀坑[见图2c),2d)]。

图2 1#,2#油管内壁宏观形貌

1.2 化学成分分析

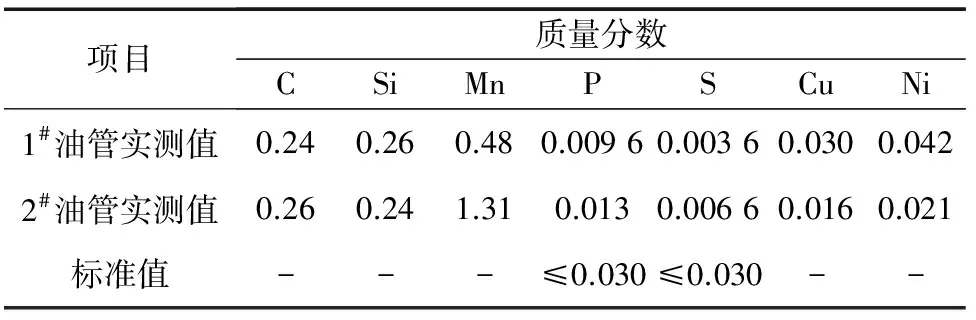

采用直读光谱仪对1#,2#油管进行化学成分分析,结果如表1所示。可见1#,2#油管的化学成分均满足API SPEC 5CT—2018CasingandTubing对N80钢的要求。

表1 1#,2#油管的化学成分 %

1.3 硬度测试

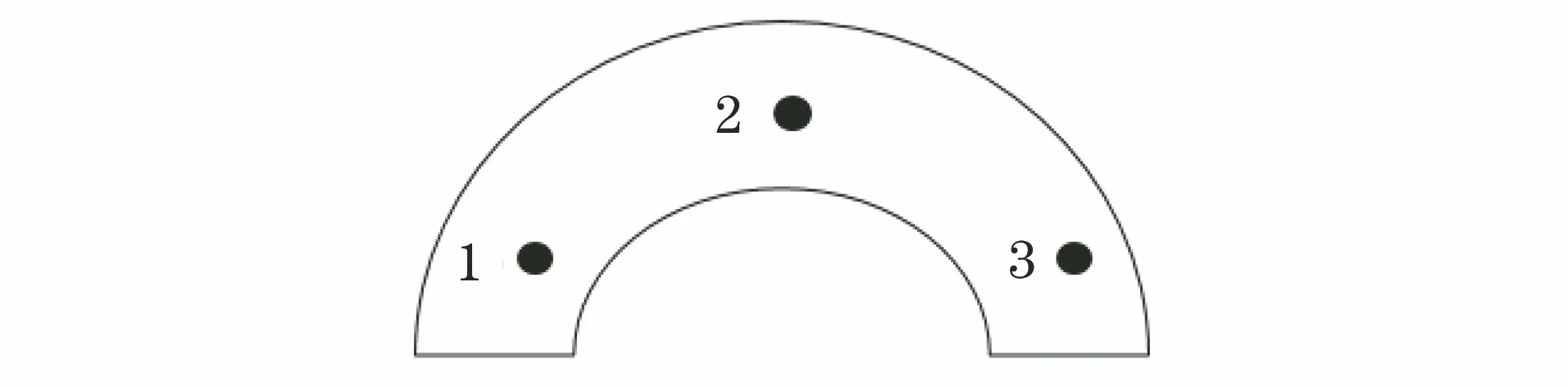

采用R574型洛氏硬度试验机对1#,2#油管进行硬度测试,测试位置如图3所示,测试结果如表2所示,由表2可知:1#,2#油管的硬度未见明显差异。

图3 1#,2#油管硬度测试位置示意

表2 1#,2#油管洛氏硬度测试结果 HRC

1.4 金相检验

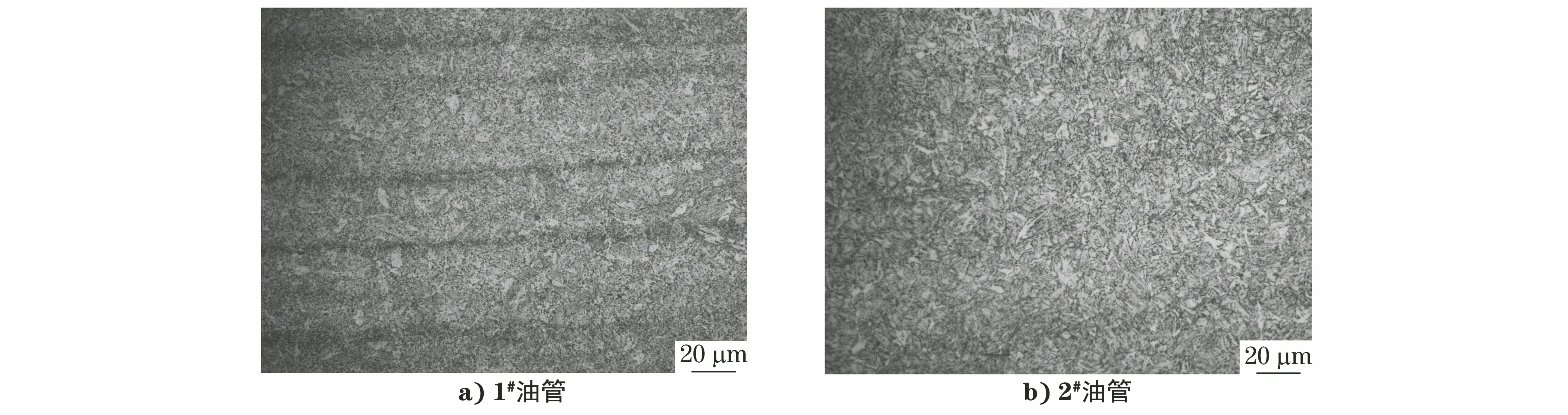

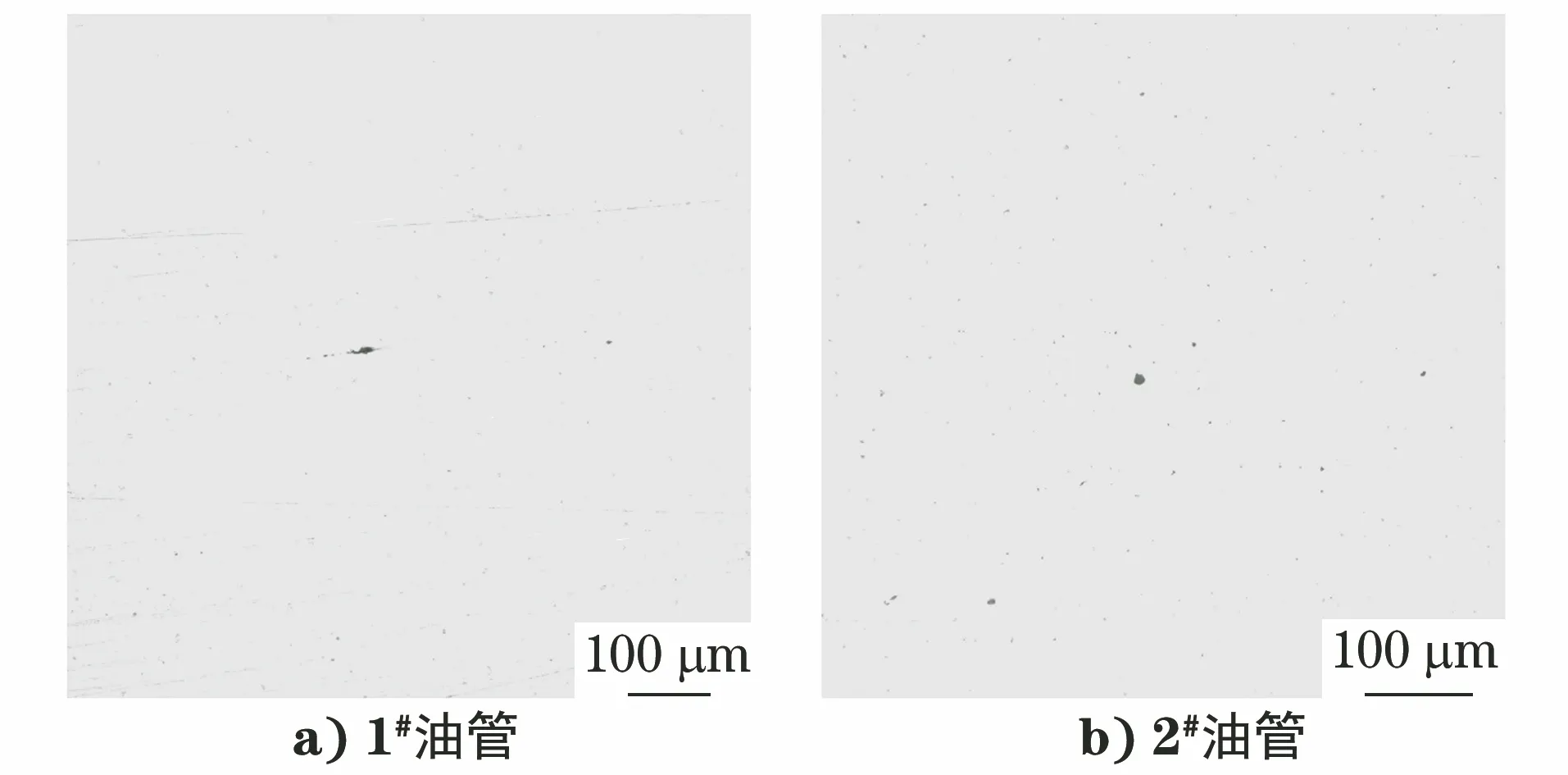

对1#,2#油管分别取样,采用ZEISS Observer A1m型光学倒置显微镜进行金相检验,可见1#,2#油管基体组织均为回火索氏体(见图4),其中1#油管存在B类和D类夹杂物,2#油管存在D类夹杂物,最大直径为20.37 μm(见表3和图5)。

图4 1#,2#油管显微组织形貌

表3 非金属夹杂物分析结果 级

图5 1#,2#油管非金属夹杂物微观形貌

1.5 力学性能测试

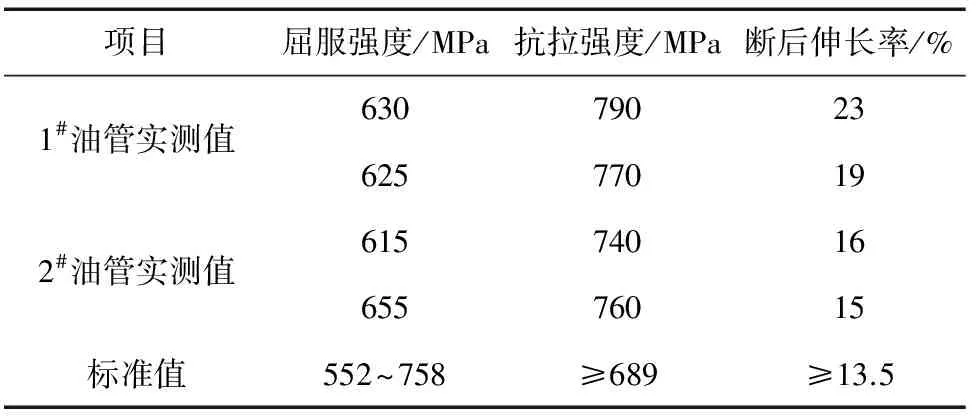

采用ZWICK Z600型双立柱万能材料试验机对1#,2#油管进行拉伸试验,结果如表4所示,可见1#,2#油管的屈服强度、抗拉强度及断后伸长率均满足API SPEC 5CT—2018 对N80钢的要求。

表4 1#,2#油管拉伸试验结果

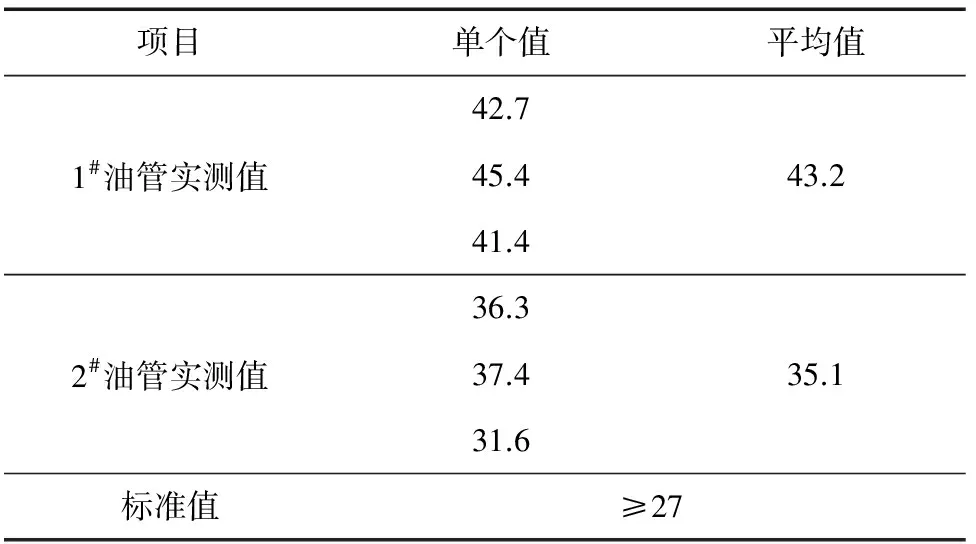

采用PSW750型摆锤冲击试验机及CST-50型冲击试样缺口投影仪对1#,2#油管进行冲击试验,冲击试样加工尺寸为55 mm×10 mm×3.3 mm(长×宽×高),缺口类型为V型,刀刃半径为8 mm,试验温度为0 ℃,冲击试验结果如表5所示,可见1#,2#油管的冲击性能均满足API SPEC 5CT—2018对N80钢的要求。

表5 1#,2#油管冲击吸收能量测试结果 J

1.6 附着物分析

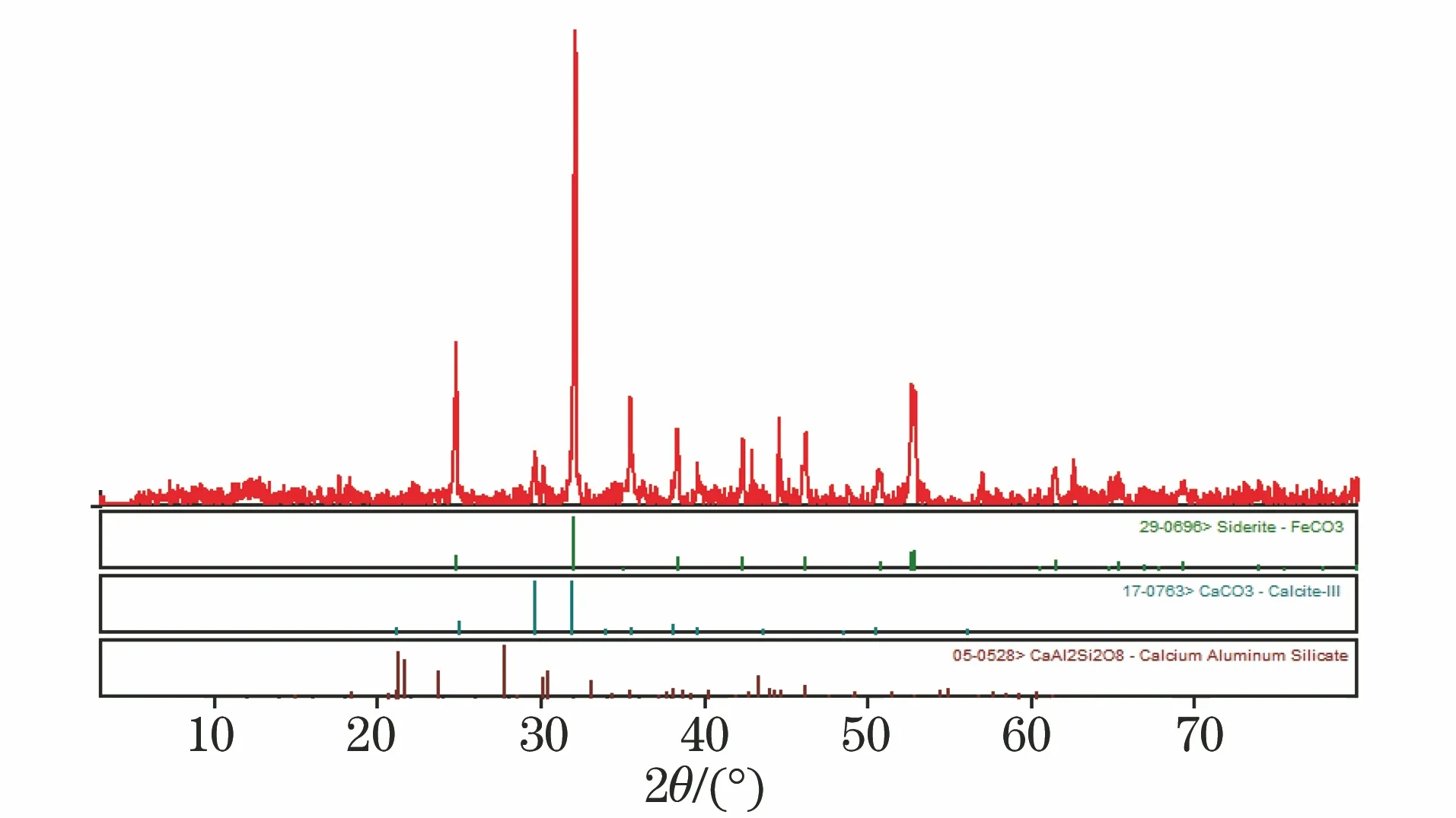

分别选取1#,2#油管内壁附着物进行成分分析。将试样经石油醚+酒精溶解、除油、过滤、干燥处理后,进行X射线衍射(XRD)测试,扫描角度2θ为3°~80°,采样步宽为0.02°,波长λ为1.540 56 nm,分析结果如图6,7所示。

图6 1#油管内壁附着物XRD分析结果

XRD分析结果表明:1#油管内壁附着物主要为FeCO3,CaCO3,CaAl2Si2O8,2#油管内壁附着物主要为FeCO3,CaSO4,CaAl2Si2O8等,推测FeCO3应为内壁腐蚀产物,CaCO3,CaSO4应为结垢物,而硅铝酸盐类物质的存在应为地层中返砂所致。

图7 2#油管内壁附着物XRD分析结果

1.7 结垢预测及细菌检测

采用SY/T 0600—2009《油田水结垢趋势预测》中的方法,对该井注入水分别开展CaCO3,CaSO4,BaSO4,SrSO4的结垢趋势预测,结果如表6所示。由表6可知:注入水存在CaCO3,CaSO4结垢趋势,该结果与XRD分析结果相符。

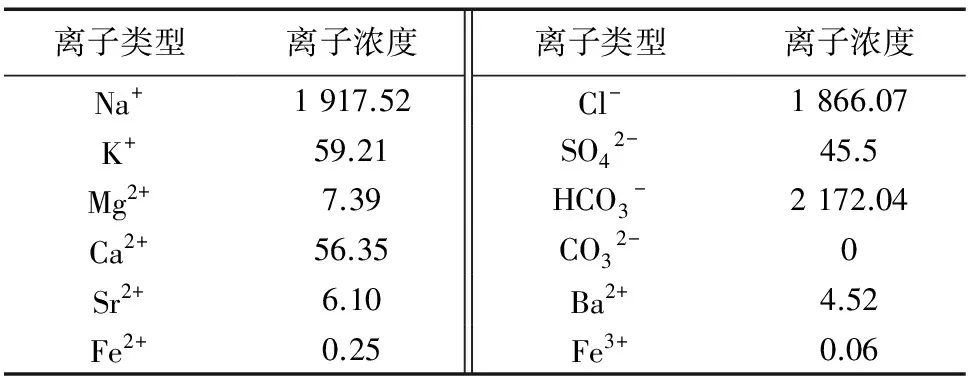

表6 注入水水质分析结果 mg/L

经检测,水样pH为7.8,采用SY/T0532—2012《油田注入水细菌分析方法绝迹稀释法》中细菌的测试计算方法,得出该水样存在一定量的硫酸盐还原菌(SRB)、无腐生菌(TGB)与铁细菌(FB),其中SRB的检出数量为130个/mL。

1.8 能谱分析

选取2#油管内壁某一腐蚀坑进行能谱分析,从内向外依次在油管内壁基体、内壁附着物、内壁最外层沉积物进行取点分析,分析位置如图8所示。由能谱分析结果可知:油管基体主要含有C,O,Mn,Fe等元素;内壁附着物主要含有Fe,C,O,Cl等元素,且Cl元素含量(质量分数,下同)比较高,会加剧腐蚀的发生;内壁最外层沉积物主要含有Fe,C,O,Si,Al,Ca等元素。

图8 2#油管内壁能谱分析位置

1.9 腐蚀模拟试验

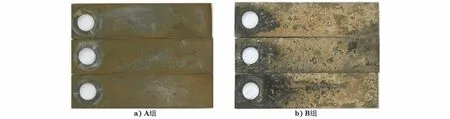

为进一步研究注入水中结垢物对管材腐蚀程度的影响,设计两组腐蚀模拟试验,分别定义为A组、B组,其中A组不加入油管内壁附着物,B组加入70 g内壁附着物,试验条件为模拟井下实际使用工况条件,温度为65 ℃,压力为15 MPa,环境气体为N2,流速为1 m/s,试验时间为7 d,试验水质为注入水。

挂片试样取自油管管体,分别用320号、600号、800号和1 200号砂纸逐级打磨,将试样清洗、除油、冷风吹干后测量其尺寸和质量,再将试样相互绝缘地安装在特制的试验架上,放入高压釜内的腐蚀介质环境中。试验结束后,将试样放入由1 L稀盐酸、20 g三氧化二锑及50 g氧化亚锡配制的酸洗溶液中剧烈搅拌,直至腐蚀产物被清除。将酸洗后的试样进行冲洗、中和处理,再冲洗、脱水后,用电子天平称其质量,并进行结果计算。试样平均腐蚀速率Vcorr的计算方法为

(1)

式中:Vcorr为平均腐蚀速率;m为试验前试样质量;mt为试验后试样质量;S1为试样的总面积;t为试验时间;ρ为试样材料的密度。

最大点蚀速率Vt的计算方法为

(2)

式中:ht为试验后试样表面最大点蚀深度。

试验结果显示:A组试样表面均被一层灰黑色物质覆盖,经能谱分析可知其主要含有C,O,Fe,Ca等元素,推测其中较高含量的Ca元素来源于水质结垢,说明水质的结垢沉积速率较快。进一步观察试样表面,未见明显点蚀坑,整体呈现均匀腐蚀特征[见图9a)]。将试样酸洗并中和后,称其质量并计算其腐蚀速率,结果如表7所示。根据标准Q/HS 2064—2011《海上油气田生产工艺系统内腐蚀控制及效果评价要求》中对碳钢材料的腐蚀程度的划分,可知注入水环境下,A组试样的平均腐蚀程度为中度腐蚀。

图9 腐蚀模拟试验后试样宏观形貌(酸洗前)

表7 腐蚀速率计算结果

与A组试样相比,B组试样均呈现点蚀特征,且试样表面的附着物较多。参照GB/T 18590—2001《金属和合金的腐蚀 点蚀评定方法》,采用显微镜观察试样表面点蚀分布情况并计算点蚀密度,测量点蚀深度,计算腐蚀速率,结果如表7所示。根据标准Q/HS 2064—2011要求中对碳钢材料的腐蚀程度的划分,可知结垢物存在的环境下,B组试样的最大点蚀速率均为严重腐蚀。

2 综合分析

油管的化学成分、硬度、拉伸性能、冲击性能均满足API SPEC 5CT—2018的要求,排除由于材料问题引起的腐蚀失效。根据宏观形貌来看,油管外壁光滑,无明显附着物,内壁附着有较厚的垢层,垢层下可见局部腐蚀坑,腐蚀坑为由内向外扩展,说明该油管穿孔是内腐蚀导致的,且具备垢下腐蚀特征。内壁附着物主要为FeCO3,CaCO3,CaAl2Si2O8,判断其主要来源于CO2腐蚀产物、CaCO3结垢物、地层物质。根据水质分析可知:注入水存在CaCO3,CaSO4结垢趋势,与垢样分析结果相匹配,细菌检测可见少量SRB,会对局部腐蚀产生一定的加速作用。高温、高压腐蚀模拟试验显示,当试样表面附着有结垢物时,会产生严重的点蚀,这也进一步验证了油管垢下腐蚀这一结论。该油管在长期服役过程中,受到井下工况环境与注入水介质成分的影响,油管内壁形成并附着了CaCO3,BaSO4等垢层,随着油管服役时间的延长,垢层厚度逐渐增加,最终形成了垢下腐蚀环境[3-5]。

在垢下腐蚀环境下,氧浓差电池形成,阳离子向富氧区的阴极富集,阴离子(如Cl-)向贫氧区的阳极富集,Cl-在腐蚀膜局部富集并引起点蚀,进而破坏腐蚀膜,从而加速了油管的局部敏感区域腐蚀。另外,水质中含有SRB,垢下环境有利于细菌的滋生,微生物腐蚀[6-10]也会加剧腐蚀的发生。

3 结论及建议

油管受井下工况环境与注入水介质成分的影响,内壁形成并附着了CaCO3,BaSO4等垢层,形成垢下腐蚀。在Cl-和SRB的双重作用下,局部敏感区域的垢下腐蚀不断加剧,最终导致油管发生了腐蚀穿孔。

建议定期对水质进行细菌检测,包括SRB,TGB,FB细菌等,若水质中细菌含量较高,可以在注水管柱系统中投加化学杀菌剂。定期对油管清洗除垢或者及时加入阻垢剂,减少沉积物环境在特殊位置的留存时间,降低垢下腐蚀风险。建议井下管柱特殊位置选用耐腐蚀的管材。