反射式液晶黑点缺陷分析与改善

2022-10-16钱正君陆正华

钱正君 , 陆正华

(珠海格力电器股份有限公司,广东 珠海 519070)

0 引言

反射式液晶具有超低功耗、易读性好、价格低廉等优点,广泛应用于各类家电行业的显示领域[1-2]。随着家电产品的多样化与全球化,各类电器产品的应用及运输环境变得越来越复杂,对零部件质量的可靠性提出了更高要求[3-6]。近年来,液晶显示类出现黑点缺陷的反馈较突出,而黑点的出现严重影响着人们对产品的可视化使用及视觉体验。目前,尚未有学者针对此类反射式液晶黑点异常进行系统地分析研究。

本研究从液晶故障件的结构、材料等方面进行研究,分析黑点缺陷产生的原因,并通过试验设计复现故障,优化生产工艺参数,以提高反射式液晶的质量可靠性。

1 试验方法

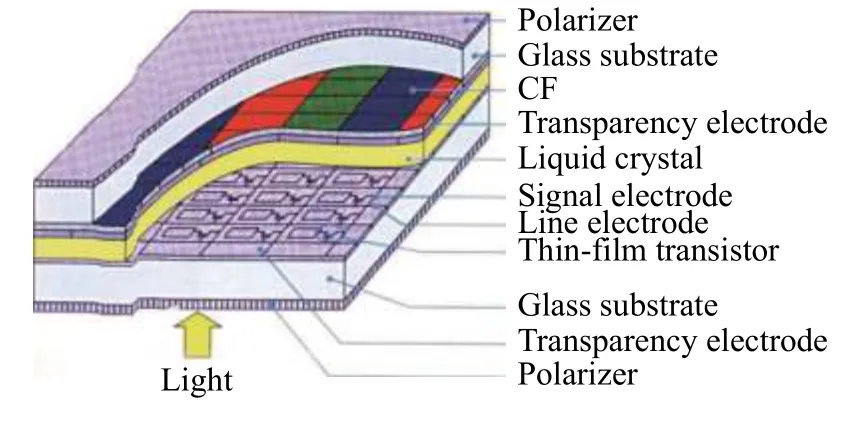

反射式液晶主要由偏光片、玻璃载体、电极、晶体管和液晶组成[7],其整体结构示意图见图1。偏光片是反射式液晶的关键组件,其贴附在液晶玻璃基体上下侧,配合液晶的转动控制光线在液晶面板内的通过与否来达到显示效果[8]。因此,偏光片的材料和性能直接关系到液晶的使用可靠性。

图1 反射式液晶整体结构示意图Fig.1 Schematic illustration of the overall structure of the reflective liquid crystal

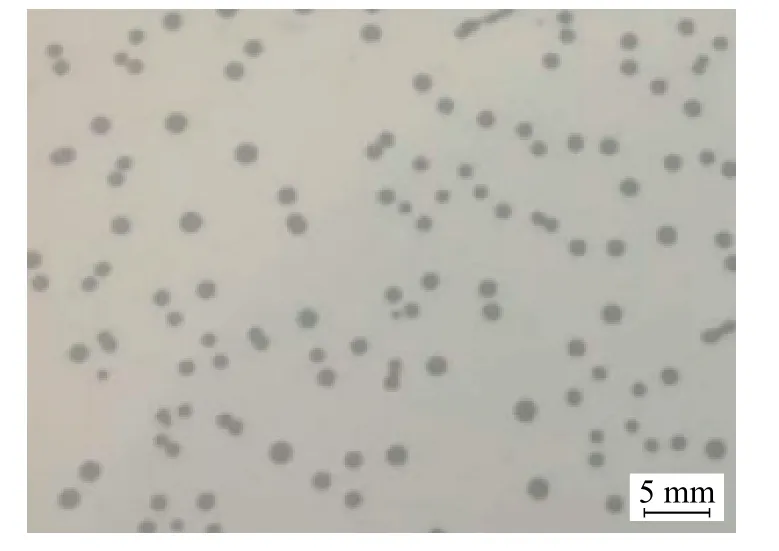

通过对液晶故障件进行常规外观检查,发现液晶显示界面出现密集的黑点(图2),严重影响使用视觉效果。对故障件进行上电测试,除了黑点区域无法正常显示相应字符,故障液晶的电性能正常。

图2 黑点缺陷Fig.2 Black spot defects

对液晶故障件内部解剖后,采用高倍景深显微镜对黑点处进行故障特征观察,放大倍数为800~1000,观察形式为平面观察和立体观察;采用扫描电子显微镜及能谱测试仪,对黑点区域进行化学元素分析;对液晶偏光片工艺参数进行优化,增大碘溶液浓度及染色时间,提高PVA膜拉伸倍率以增强I在PVA膜上的吸附能力。将工艺改善后的液晶进行湿热老化试验(试验环境为85 ℃、85%RH),并与改善前的液晶样品进行对比分析。

2 结果与分析

2.1 失效样品分析

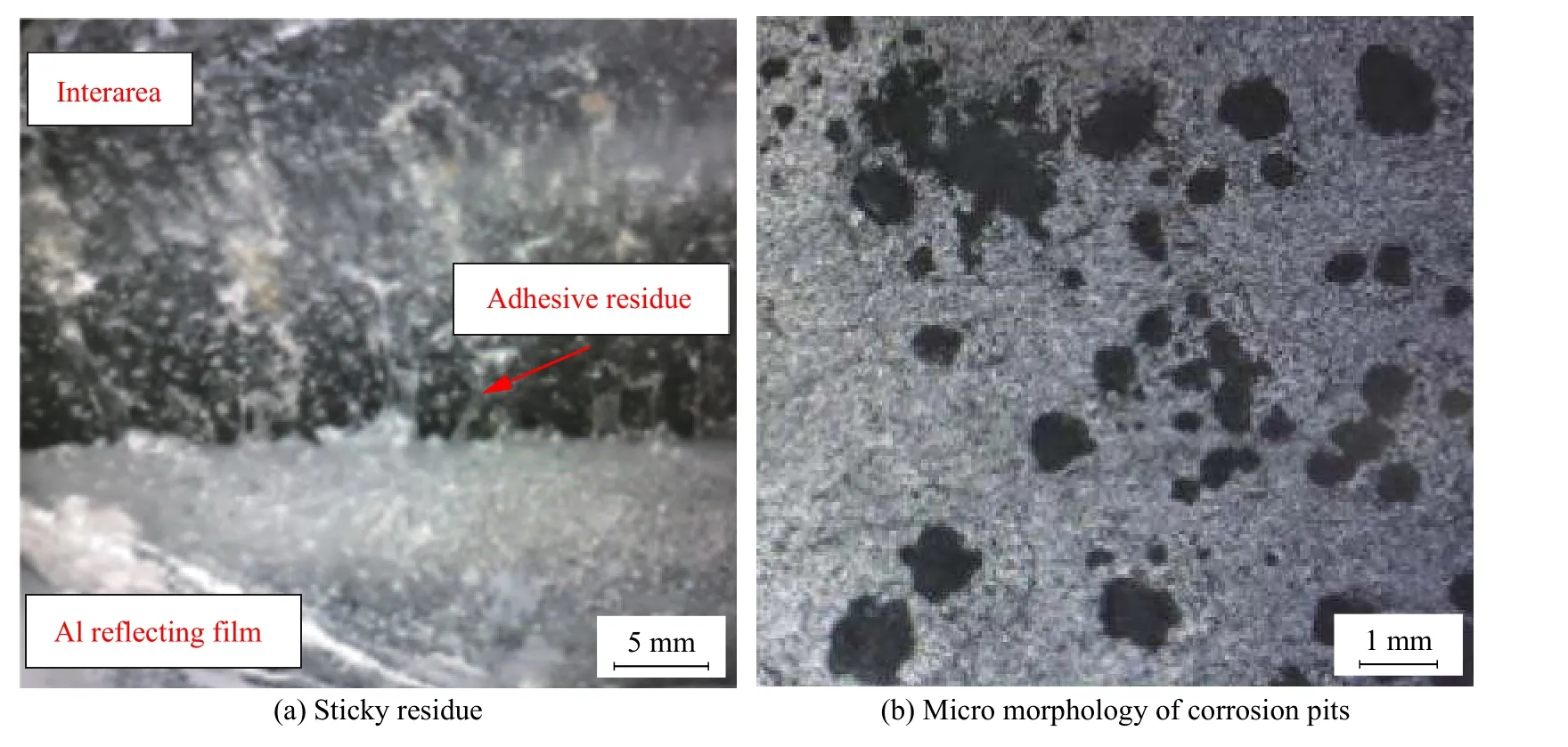

对故障液晶偏光片进行内部解剖,剥离Al反射膜后,发现Al反射膜上存在大量的黏胶残留(图3a),黑点在Al反射膜内部粘结面。进一步用超景深显微镜对黑点表面形貌进行观察,发现黑点处疑似为Al反射膜被腐蚀形成的凹坑(图3b)。

图3 故障液晶解剖形貌图Fig.3 Anatomical topography of faulty liquid crystal

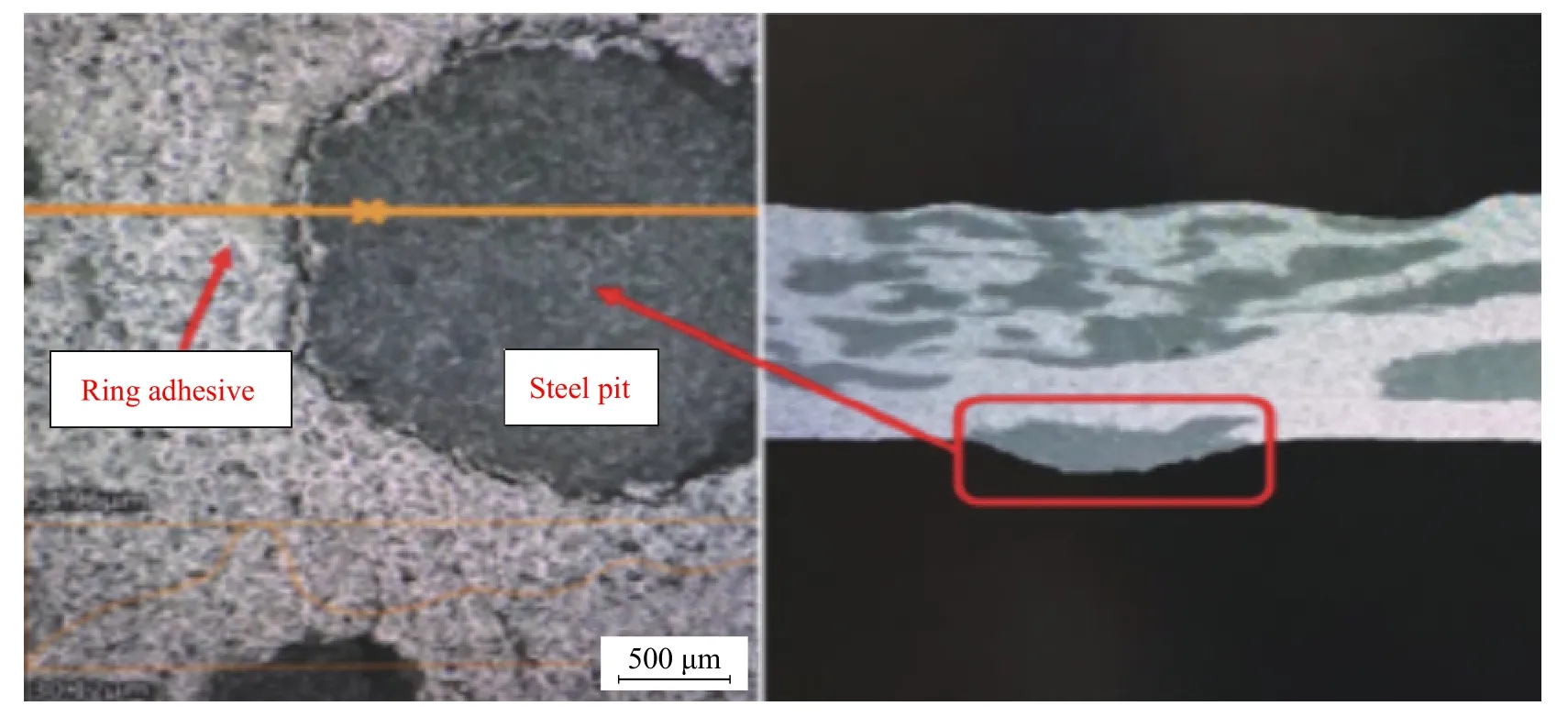

对腐蚀凹坑进行3D扫描成像观察,发现黑点呈明显的凹坑形貌,凹坑边缘处存在透明环形黏胶剂。对凹坑处附近进行线性高度测量,发现Al反射膜基面与黑点凹坑底部高度差约为25 μm(图4)。

图4 腐蚀凹坑3D形貌图Fig.4 3D image of corrosion pit

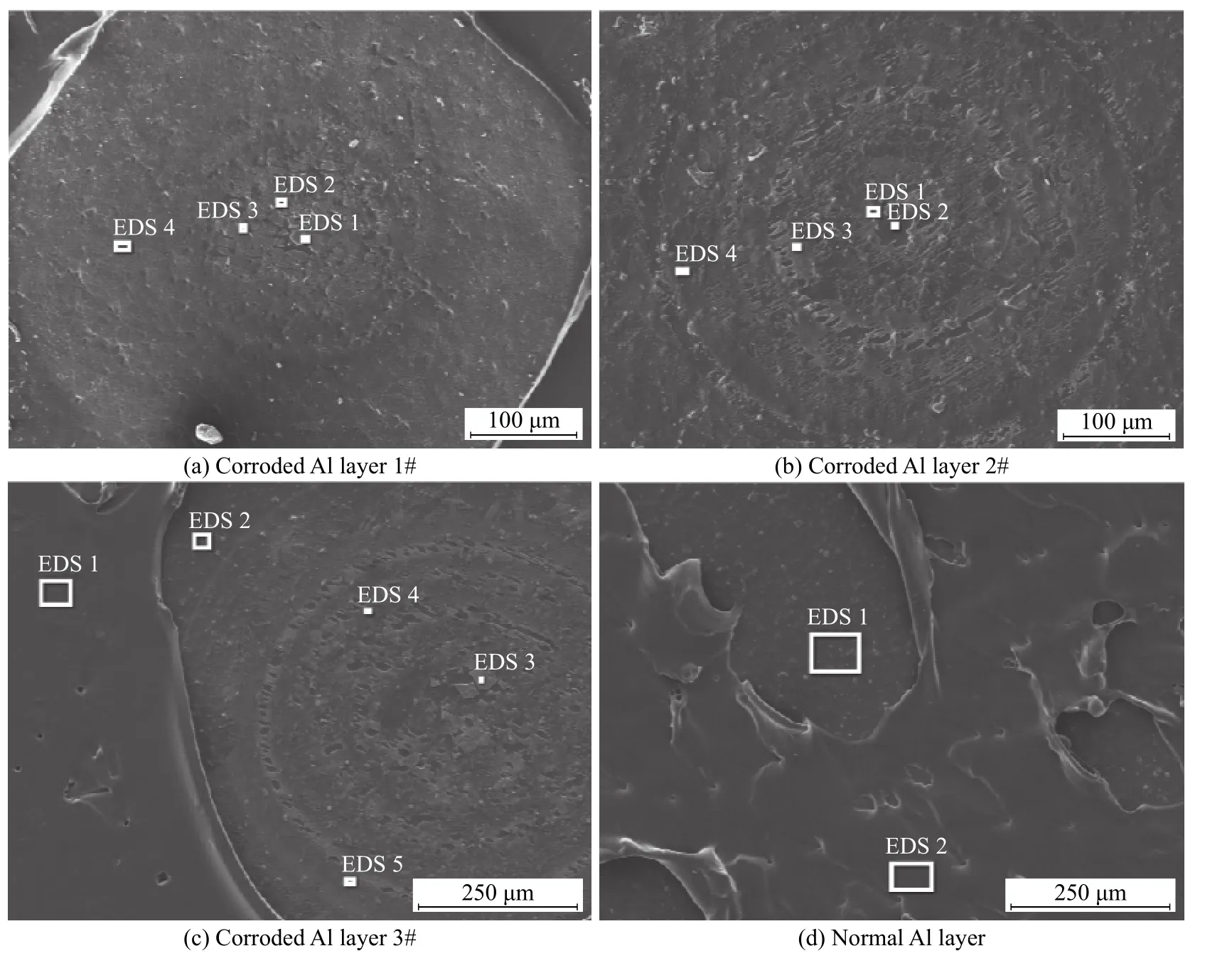

对故障件的凹坑、边缘区域和液晶Al反射膜区域进行形貌观察和能谱分析,结果如图5、表1所示。观察Al反射膜上PSA残胶发现,残胶厚度较大,边缘处的表面较为圆滑,分析认为PSA胶是由于物理化学性能改变导致其整体残留在反射膜上。观察凹坑内表面形貌,1#腐蚀铝层表面较为平整光滑,只有中心局部区域有腐蚀残留, I元素平均含量为5%(质量分数,下同)(图5a);2#腐蚀铝层表面粗糙,腐蚀现象明显,I元素平均含量为14%(图5b); 3#腐蚀铝层表面具有大量铝层腐蚀残留的物质,导致凹凸不平的形貌,I元素平均含量为25%(图5c)。对比图5a~图5c的腐蚀形貌发现,Al反射膜的腐蚀程度越来越严重;对比相应的EDS结果可知,腐蚀越严重的区域,其I元素含量也越高(表1)。正常液晶Al反射膜区域无明显腐蚀现象(图5d),除正常的C、O、Al、Si元素外,无异常I元素存在。综合上述分析可知,偏光片中的I元素是导致液晶铝层腐蚀的直接原因。

图5 腐蚀铝层微观形貌Fig.5 Micro appearance of corroded Al layers

表1 Al反射膜的能谱分析结果(质量分数 /%)Table 1 Results of energy spectrum analysis of Al reflective film (mass fraction /%)

2.2 失效原因分析

根据故障跟踪统计分析发现,液晶出现故障的地区主要为热带、亚热带等一些高温湿热地区。相关研究表明,液晶显示黑点缺陷的故障与恶劣的高温高湿环境有直接关系[9-11]。

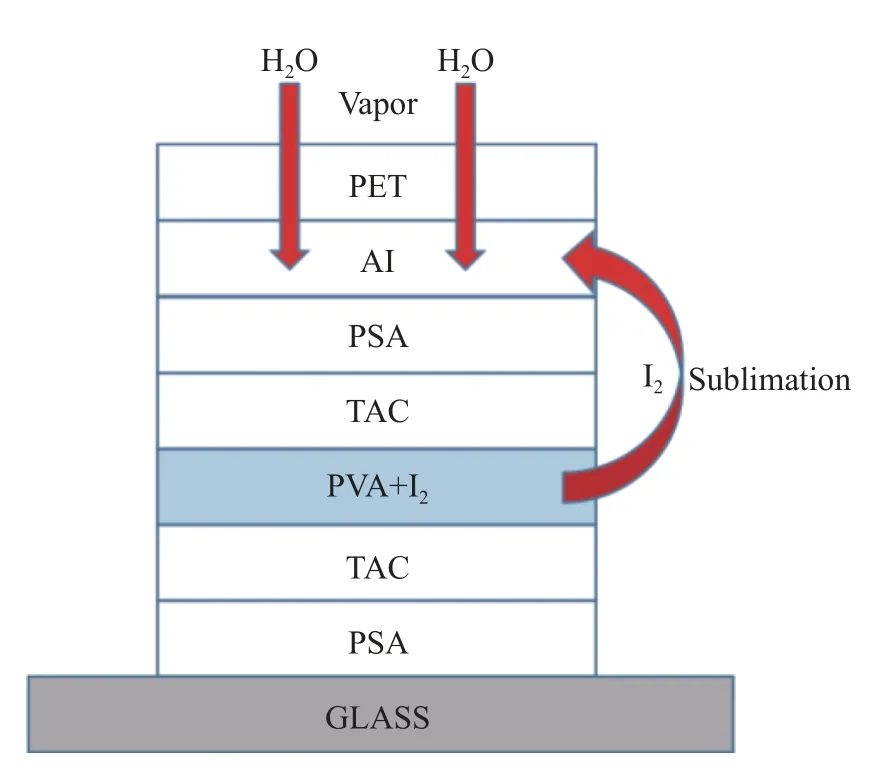

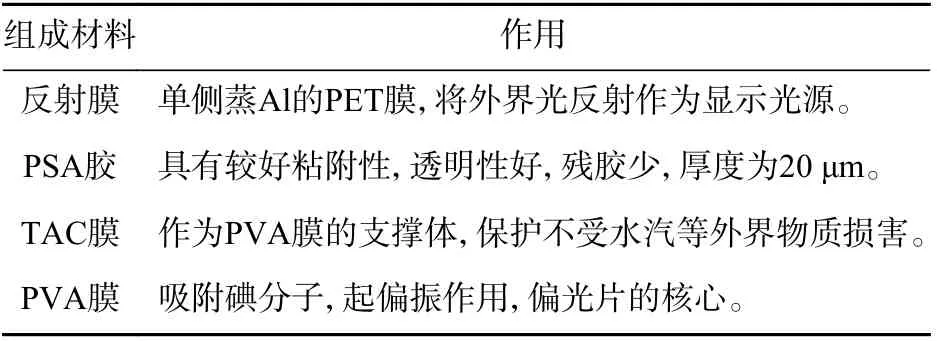

结合反射式液晶偏光片的组成材料[12-14](表2)作进一步分析,发现PVA膜上的I为易挥发物质,其在45 ℃左右开始升华,当温度到达77 ℃时完全升华。TAC膜和PSA胶属于高分子材料,存在分子间隙,当外界温度达到I的升华温度时,由于I元素是以范德华力的方式固定的,结合稳定性较弱,易发生升华脱离PVA膜并穿透TAC膜和PSA胶,到达反射膜的Al层。同时,在高湿的环境条件下,空气中的部分水汽会穿透反射膜上的PET基膜达到Al层。其失效机理示意图见图6。

图6 液晶腐蚀失效机理示意图Fig.6 Schematic diagram of corrosion failure mechanism of liquid crystal

表2 偏光片组成材料表[12-14]Table 2 Constituent materials of polarizer [12-14]

Al为活泼金属,容易失去电子,而I元素的非金属性强,易得到电子。当I元素从PVA膜内升华渗透至反射膜上和Al接触时,在H2O催化作用下发生氧化还原反应,3I2+2Al=2AlI3,导致反射膜上Al层不同区域出现反应后的残留凹坑,显示为黑点故障现象。

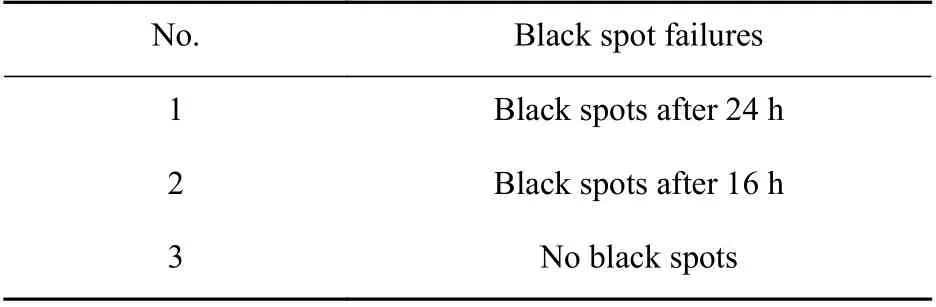

模拟严酷的高温高湿环境条件,对现有正常反射式液晶产品进行温度85 ℃、85% RH的老化试验。结果发现,不同液晶对双85老化试验的承受能力不一致,最快在试验16 h后即出现严重的黑点现象,与本研究中的故障件一致,故障复现(表3)。因此,在反射式液晶性能测试过程中增加85 ℃、85% RH老化试验的检验标准,以对液晶性能可靠性进行快速有效评估。

表3 液晶试验情况Table 3 Testing results of liquid crystal

2.3 改善措施

反射式液晶黑点缺陷产生的主要原因是PVA膜上的I吸附能力不足,导致其在高温条件下升华溢出。因此,避免该缺陷的措施主要是提高I在PVA膜上的吸附能力。通过降低PVA染着I的生产速度来增加基材与碘液的渗透时间;通过提高硼酸浓度来提高B元素在PVA层的架桥能力,通过提高碘液浓度来增加碘分子数量提高染色效果,通过提高PVA层拉伸倍率来锁定碘分子排列和减少碘溢出机会。通过上述改善后,碘单质在PVA膜中的附着力有效提高,内部碘分子会更加牢固地嵌入在PVA内层膜中,从根本上防止I因高温发生升华而挥发逸出脱离PVA膜。改善后,对样品进行双85老化试验,液晶能保持240 h无腐蚀黑点现象,具有良好的质量可靠性。反射式液晶性能测试增加85 ℃、85% RH老化试验的检验标准,可对液晶性能可靠性进行快速有效评估。

3 结论

1)反射式液晶黑点为偏光片Al层发生腐蚀形成的坑洞,与PVA膜中的I元素有直接关系。

2)在高温高湿环境下,PVA膜上I升华渗透至反射膜Al层,在H2O催化作用下发生腐蚀反应形成黑点。

3)降低PVA染着碘生产速度、提高硼酸浓度、碘液浓度以及PVA层拉伸倍率,以增强I元素在PVA膜上的吸附能力,可有效防止液晶偏光片腐蚀。