压气机叶片腐蚀条件下振动疲劳寿命分析

2022-10-16张安琴孔光明刘治国李旭东

张安琴 , 孔光明 , 刘治国 , 李旭东

(1. 中国航发贵阳发动机设计研究所,贵阳 550081;2. 海军航空大学 青岛校区,青岛 266041)

0 前言

压气机高强度合金钢叶片是航空发动机的关键零部件之一。因其数量多、形体单薄、载荷状况严酷,在海洋腐蚀环境和周期性气流激振力耦合作用下极易发生腐蚀振动疲劳失效,严重影响发动机性能、寿命及可靠性[1]。因此,构建服役的海洋环境下的发动机叶片振动疲劳寿命预测模型,对于提高发动机的安全性和可靠性尤为重要。

腐蚀疲劳是高强度合金钢结构的一种常见失效形式,具有突发性高、破坏性强、危害性高等特点,因而备受业界关注。数十年来,国内外相关领域学者致力于高强度合金钢结构腐蚀疲劳的研究工作,为该类结构在腐蚀疲劳方面的试验开展、机理探索以及工程应用夯实了基础。郭宏超等[2]根据海洋浪溅区的特征,对高强钢材进行了室内加速腐蚀与高周疲劳试验,发现疲劳寿命受应力水平和腐蚀损伤耦合影响程度明显;在低应力水平下,当腐蚀周期为60 d时,试件的疲劳极限值降低了30.15%。李松梅等[3]研究了应力比和腐蚀环境对超高强度钢疲劳裂纹扩展的影响。刘正发等[4]利用盐雾实验及电化学方法,研究了某型压气机叶片材料及覆有TiN层后叶片的耐腐蚀性能,通过失重法计算出盐雾实验后试样的腐蚀速率。

在上述研究的基础上,本研究聚焦航空发动机压气机合金钢叶片在服役环境下载荷复杂、多环境因素耦合,以及多种失效模式下的寿命评估难点和热点问题,以0Cr16Ni系列合金钢叶片结构为研究对象,分别开展10个当量日历年限下模拟沿海环境的预腐蚀试验和预腐蚀试验后振动疲劳试验,以期获得腐蚀环境下叶片振动疲劳寿命变化规律,建立对疲劳寿命具有影响作用的腐蚀影响系数C-T曲线表达式,开展服役环境下叶片疲劳寿命分析,为外场腐蚀损伤检测、维修及寿命管理提供重要的参考依据。

1 试验过程与结果

试验用压气机叶片的材料为0Cr16Ni系列合金钢,屈服强度σ0.2=980 MPa,抗拉强度σb=1155 MPa(0 ℃)。其化学成分见表1。

表1 0Cr16Ni系列合金钢的化学成分(质量分数 /%)Table 1 Chemical composition of the tested steels 0Cr16Ni (mass fraction /%)

1.1 压气机叶片结构加速预腐蚀试验

为了准确模拟装备服役状态下的腐蚀环境,再现腐蚀环境对压气机叶片结构疲劳行为的影响,参照文献[5-8]腐蚀损伤等效原则中将实测的环境要素数据编制出当量加速试验环境谱的方法,设计压气机叶片加速腐蚀试验方案。该方案中的环境介质及其作用强度、作用规律如图1所示。其中,介质环境为5%(质量分数)NaCl水溶液掺入稀H2SO4,使其成为pH=4±0.2的弱酸性溶液;一个试验周期内,溶液内浸泡与溶液外烘烤的交变次数为335,每次浸泡时间为5.07 min,溶液外烘烤时间为15.81 min。方案中试验合计时间为116.63 h,其腐蚀作用相当于压气机叶片在服役环境下1个当量日历年限时间的腐蚀强度。

图1 加速腐蚀试验环境谱Fig.1 Accelerated corrosion test environment spectrum

加速腐蚀试验共开展10个当量日历年限的仿真加速腐蚀试验,每周期试件数量为8件,采用三维显微镜对各个周期的试件表面进行腐蚀损伤观测。由试验结果可知,第5个当量日历年限下的叶片表面开始出现明显腐蚀损伤,主要表现为变色、斑点,后逐渐加重;第9个当量日历年限下的叶片表面腐蚀区域开始逐渐增多,形成区域化斑点损伤。部分试件表面腐蚀形貌见图2。

图2 第10个当量日历年限的叶片腐蚀外观形貌Fig.2 Surface morphology of the compressor blade after corrosion in the 10th calendar years

1.2 压气机叶片应力分析与振动疲劳试验

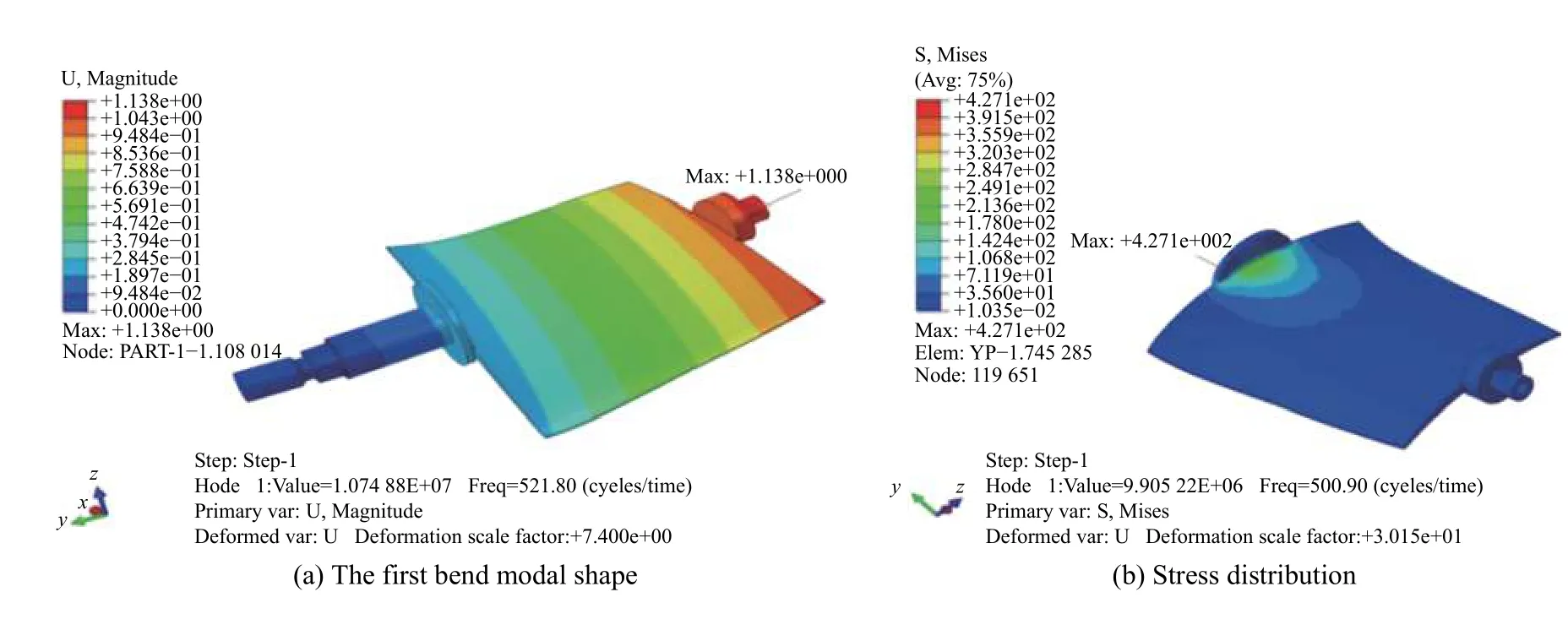

为了得到压气机叶片的一阶弯曲振动频率和最大振动应力位置,在进行振动疲劳试验前首先对压气机叶片进行模态分析。将压气机叶片UG实体模型导入ANSYS软件,选取20节点的SOLID 95单元进行网格划分。由于造型复杂,SOLID 95单元通过合并节点时自动退化为10节点四面体单元,设定质量密度ρ=7.8 g/cm3,泊松比ν=0.3,弹性模量E=204.1 GPa。计算得到压气机叶片的一阶弯曲自振频率为521.8 Hz,最大应力位置在叶片根部圆角位置。叶片一阶弯曲振型及应力分布见图3。

图3 叶片一阶弯曲振型及应力分布Fig.3 The first bend modal shape and stress distribution of the blade

考虑到叶片的疲劳寿命与应力水平密切相关,在试验前需要以应力水平最高的根部圆角位置的应力和循环次数为基础,将疲劳应力转化为整个疲劳试验过程中都可以监测的其他物理参数,开展叶片振动疲劳试验应力标定试验[9-10]。试验样品通过专用夹具刚性固定在振动台的动圈上,夹具与振动台刚性连接处布置加速度传感器作为振动试验控制点,在叶片叶尖位置(距离叶尖3 mm)布置激光位移传感器作为振动试验的响应点,通过对夹具施加预紧力和加持力,检测应变以获得叶片最大应力点,并标定最大应力点的应力与叶尖振幅的关系,最终获得检测叶尖振幅控制应力。压气机叶片应力标定试验贴片见图4。

图4 应力标定试验贴片Fig.4 Test patch of the strain calibration

参照HB 5277—1984《发动机叶片及材料振动疲劳试验方法》,以叶片达到107为无限寿命循环基数,采用升降法依据叶片材料抗拉强度σb和疲劳极限σ-1,各选取1~3件叶片摸索叶片应力水平,确定试验载荷[11]。随后根据摸索得到的应力水平对压气机叶片,开展第0、4、7、9、10当量日历年限试样的振动疲劳试验,获得不同当量日历年限下叶片的振动疲劳寿命,结果见表2。考虑到后续数据分析的合理性,需要对上述试验数据进行显著性差异对比分析。

表2 不同当量日历年限的疲劳试验结果Table 2 Fatigue test results in different calendar years

图5为压气机叶片当量日历年限下对数疲劳寿命的影响规律。由图5可知,同一腐蚀当量日历年限内,叶片疲劳寿命存在一定的离散性;随着预腐蚀时间增长,腐蚀损伤加重,叶片对数振动疲劳寿命呈线性递减规律,说明环境腐蚀损伤对叶片结构的疲劳寿命产生削弱影响。

图5 当量预腐蚀损伤对材料疲劳性能的影响Fig.5 Influences of the equivalent corrosion damage on the fatigue performance

2 压气机叶片服役环境下疲劳寿命分析

2.1 腐蚀影响系数

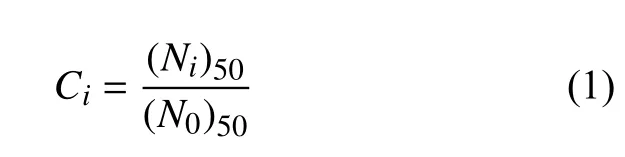

为了准确评估腐蚀环境对叶片疲劳寿命的影响,文献[12-15]中采用腐蚀影响系数将腐蚀条件下的飞行小时数等损伤折算为当量的一般环境飞行小时数,以达到一般环境下疲劳寿命作为评定和监控腐蚀条件下疲劳寿命的方法。腐蚀影响系数的定义为:

式中:(Ni)50为预腐蚀第i周期试件的中值疲劳寿命,单位为循环次数;(N0)50为未腐蚀条件下试件的中值疲劳寿命,单位为循环次数。 (Ni)50、(N0)50按照计算方法为:

式中:li、l0分别为预腐蚀第i当量日历年限和未腐蚀年限试件的个数;Nij、N0j分别为预腐蚀第i当量日历年限和未腐蚀的第j个试件的疲劳寿命值。

基于上述推导与分析,可计算不同预腐蚀周期Ti(当量日历年限)下的腐蚀影响系数Ci,且可知该系数与腐蚀周期Ti相关,即可建立C-T曲线。该曲线表达叶片疲劳寿命随预腐蚀周期的变化规律。

2.2 基于腐蚀影响系数的振动疲劳寿命分析

文献[12-14]中的C-T曲线表达式采用C=1-βTα和C=exp (βTα) 2种形式,依据T=0,4,7,9,10的当量日历年限下疲劳试验数据以及式(1)~式(3),计算得到不同预腐蚀当量年限下的腐蚀影响系数Ci和C-T曲线拟合曲线,并计算和预测T=10,15当量日历年限下发动机叶片振动疲劳寿命。

图6为C-T曲线幂函数式、双参数指数函数式的拟合情况。可以发现,各函数形式的拟合结果都具有良好的线性趋势,说明C-T曲线表征腐蚀环境下压气机叶片结构疲劳寿命的变化规律具有良好的适用性。

图6 C-T拟合曲线Fig.6 C-T fitting curves

表3为基于腐蚀影响系数的压气机叶片预腐蚀年限下寿命预测结果。对于预腐蚀10个当量日历年限的试件而言,采用C=1-βTα和C=exp (βTα)2种形式腐蚀影响系数计算疲劳寿命的结果精度都比较理想,均在5%以内。对比可知,幂函数C=1-βTα形式的腐蚀影响系数计算结果精度相对较高,由该形式预测得到的15个当量日历年限下的压气机叶片对数疲劳寿命为4.81,该寿命值与未腐蚀试件对数疲劳寿命值相比,降低约28%。

表3 基于腐蚀影响系数的叶片不同当量日历年限下寿命计算结果Table 3 Calculation results of blade life under different equivalent calendar years based on corrosion influence coefficient

3 结论

1)加速腐蚀试验中,在第5个当量日历年限下压气机叶片表面开始出现轻微变色、斑点腐蚀损伤征状,后逐渐加重,至第9当量日历年限试件表面普遍形成区域化斑点损伤状态。

2)构建的C-T曲线形式C=1-0.016 59T1.05312和C=exp (-0.015 75T1.11654)均能较准确地描述压气机合金钢叶片预腐蚀后疲劳寿命演化规律,评估误差约4%,表明C-T曲线在预腐蚀振动疲劳寿命预测上具有良好的适用性。

3)采用幂函数式的腐蚀影响系数计算结果精度相对较高,对15个当量日历年限下的压气机叶片进行评估预测,其对数疲劳寿命降低约28%。