钢轨超声检测典型损伤B显图谱特征分析

2022-10-16陈修忻

陈修忻 , 许 辉 , 邹 钰

(上海地铁维护保障有限公司工务分公司,上海 200233)

0 引言

钢轨是城市轨道交通及铁路运输的基础,其状态的好坏对于列车的安全运营及乘坐舒适性至关重要。钢轨在线服役时不断受到交变弯曲应力及横向应力的作用,导致钢轨产生塑性变形、磨损以及疲劳损伤等问题。同时,钢轨长期处于高负荷运行及超期服役状态,突发性断裂时有发生,严重影响城市轨道交通及铁路运输的安全[1-2]。因此,对钢轨进行无损检测尤为重要。

目前,常用的钢轨无损检测方式主要有超声脉冲反射法、磁粉检测[3-4]。随着无损检测技术的发展,国内外一些机构及个人也采用其他方法对钢轨特定位置、特定缺陷进行检测。常俊杰等[5]从理论和实验两方面对钢轨踏面浅表面有无裂纹及裂纹大小进行了实验分析和数值计算,证明了非接触空气耦合超声导波检测方法的可行性和可靠性;李锦等[6]利用相控阵技术对现场铝热焊及闪光焊缝进行检测尝试,证明可以将这一技术引入焊轨基地应用,并能有效提高焊缝检测效率;贾文晶[7]搭建了一种红外热波钢轨踏面裂纹无损检测平台,检测经热激励源加热的轨底表面,结果表明,裂纹对应的轨底表面温度高于无裂纹对应的轨底表面温度,证明了红外热波检测的可行性;Hayashi T等[8]利用半解析有限元方法获得了钢轨的色散曲线和波形结构,结果表明,适用于导波检测的仅限于某些特定的局部振动模式;Bartoli I等[9]使用非接触式动态传感技术测量运动中钢轨应力,结果表明,超声波导波对应力变化较为敏感,有望用于测量钢轨应力水平或轨道中性温度;Scalea F L D等[10]使用超声波和非接触探测技术来检测钢轨横向损伤,结果表明,这一技术可以发现并确定尺寸小于轨头横截面面积20%的横向裂纹。

至2020年底,上海地铁运营里程已近800 km。随着运营里程的不断增长,为确保运营安全,全路网钢轨周期性检测面临更大的考验。但现有检测技术仍勋在很多不足。超声相控阵技术难以实现大规模、高效率对在役钢轨进行检测作业;焊缝不均匀度对超声导波检测准确度存在较大影响;红外热成像技术对地下架设存在局限性;磁粉检测技术仅能检测钢轨表面或近表面损伤。由于在役钢轨轨面存在大量斑点、碎裂以及连续细小鱼鳞纹,因此,传统的超声脉冲反射法仍是目前对在役钢轨进行无损检测的最佳选择。数字式钢轨探伤仪由于其配置多个不同发射角度探头且操作简便,可实现对钢轨全断面周期性检测。同时,其强大的回放功能使其在生产实践中发挥着重要作用,有效预防钢轨损伤漏检及监控损伤发展。为此,本研究首先阐述数字式钢轨探伤回放软件的工作原理,讨论60 kg/m钢轨(以下简称为60轨)接头、焊缝在正确拼孔下对应的超声波B显特征图谱的形成原因,说明数字式钢轨探伤仪较强的回放分析功能,最后基于钢轨检测回放软件分析总结典型钢轨损伤B显图像特征。

1 钢轨超声波B显特征图谱分析

1.1 数字式钢轨探伤仪回放软件

B扫描显示的是与声束传播方向平行且与被检工件表面垂直的剖面,是反射体尺寸及相对位置等超声信息的一种显示方式。在荧光屏上,横坐标代表探头移动距离,纵坐标代表声波传播时间或距离,基线随探头的移动和回波时间而变。B扫描可直观了解探头移动下方被检工件横截面的缺陷分布及离探测面的深度,获得在探头扫查方向的断面图[11-12]。

为清楚分析数字式钢轨探伤仪检测的钢轨超声波B显图谱,首先介绍回放软件。图1为回放软件显示主界面,区域Ⅰ为工具栏区域,区域Ⅱ为B超数据显示区域,区域Ⅲ为B超数据信息区域。其中,区域Ⅰ主要有数据进度显示、数据总里程、拼孔方式选择、回放速度、步长及B超图形显示大小等。区域Ⅱ可分为A、B、C 3个区域,分别对应70°、37°、0°探头检测数据区域。图中①、②分别为70°探头轨顶面线、轨颚线(一、二次波线),③、④分别为37°探头轨顶面线、轨颚线,⑤为37°探头轨底线与0°探头轨顶面线,⑥、⑦分别为0°探头轨颚线和轨底线。区域Ⅲ主要为数据的行别、股别、线别,以及1~9号不同颜色对应不同通道探头及增益信息。

图1 回放软件显示主界面Fig.1 Main interface of the playback software

1.2 钢轨超声波B显特征图谱

地铁正线线路主要由每根长度为25 m的60轨相连而成,其连接方式主要是将2根钢轨两端钻孔并用夹板固定或采用焊缝焊接相连。本研究以JGT-6M数字式钢轨探伤检测数据为研究对象,对钢轨接头超声波B显特征及钢轨焊缝超声波特征图谱进行分析。检测仪探头组合为70°探头6个(1—前内偏70°、2—后外偏70°、6—前直70°、7—前外偏70°、8—后内偏70°、9—后直70°)、37°探头2个(3—前37°、4—后37°)、0°探头1个(5—0°)。探头配置如图2所示。

图2 仪器探头配置图(9通道)Fig.2 Configuration diagram of instrument probe (9 channels)

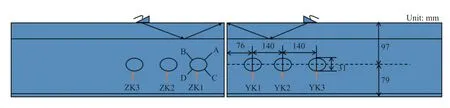

2根钢轨端部各有3个完全一样的圆形螺孔,如图3所示。将左侧钢轨3个螺孔由右至左命名为ZK1、ZK2、ZK3,右侧钢轨3个螺孔由左至右命名为YK1、YK2、YK3。为确定螺孔孔裂位置,将每个孔分A、B、C、D 4个象限,如1孔(靠轨端最近的螺孔)向轨端斜下裂称为“1C”。60轨1孔中心距轨端水平距离为76 mm,孔间中心距离均为140 mm,螺孔孔径为31 mm,孔心距轨面为97 mm、距轨底为79 mm。60轨接头示意图如图3所示。

图3 钢轨接头示意图Fig.3 Schematic diagram of rail joint

为使数字式钢轨探伤仪 B型显示能显示钢轨损伤实际位置且能有效鉴别出波位置,需要把回放软件中钢轨超声B显拼图拼得准确到位。正确拼图方法如下:

1)普通接头37°图形正确拼孔方法。以0°螺孔反射波为参考,调节前、后37°B显位置,在普通接头正常出波的螺孔处进行前、后37°拼孔,建议将前、后37°螺孔图形的上沿间距控制在20 mm,如果此时轨底存在横向裂纹,其图形正好形成正八字。如果螺孔拼孔间隔过大,会造成正八字分离,且不利于对套孔、上裂纹的判断;如果螺孔拼孔间隔过小,会造成正八字交叉,同样不利于对套孔、上裂纹的判断。

2)普通接头断面70°图形正确拼孔方法。所有斜70°探头在普通接头断面处会有一个经轨颚进行反射后对断面进行一次波、二次波的2次扫查过程,因此,在B显图形上会出现一道跨越轨颚线(即一、二次波分界线)的图形。在普通接头拼孔中,对于所有70°探头的断面回波,不论其发射方向是向前还是向后,均应压在一条线上,这个位置应该是两侧一孔的中间位置,也就是普通接头断面的位置。需要注意的是,直 70°探头灵敏度足够时会显示2支波,一支是断面波,另一支是变型纵波的螺孔反射波;如灵敏度不足,只会显示一支波,但这支波不是断面波,而是变型纵波的螺孔反射波。

图4为拼好的钢轨接头B显图。由图4可见,1孔靠轨端37°出现2支分裂的B显图像,即Z1、Y1。其形成原因为,后37°探头在检测过程中,后37°探头打到YK1孔时其路径Y传播显示Y1,后37°探头经接头断面反射打到ZK1孔时其路径Z传播显示Z1。图中a为其传播路径及对应B显图;ZA、YA分别为前、后直70°探头打出的变型纵波螺孔反射波,图中b为各70°断面及前、后直70°探头打出的变型纵波螺孔反射波详细B显图。

图4 钢轨接头超声波B显示意图Fig.4 Ultrasonic B-display of rail joint

由于焊接工艺存在差异,数字式钢轨探伤仪70°探头经过焊缝处会出现特定B显图形,当焊缝轨底打磨不净时,焊缝轨底处会出现37°B显图形。图5为钢轨焊缝B显示意图,图5a为钢轨焊缝正试图,图5b为钢轨焊缝轨额B显图。由图5a可见,70°探头打到轨额焊筋对侧处,会出现轨额焊筋波;37°探头打到轨底焊缝处会出现轨底焊筋波,其B显均为倒“八”字形。由图5b可见:通过上述各通道图形的正确拼图,焊缝的正常回波图形会自然按照对侧焊筋出波图形分布,焊缝轨额焊筋波呈倒“八”字形,且1、6、7通道在左侧,2、8、9通道在右侧,图中a为70°不同通道B显图。

图5 钢轨焊缝超声波B显示意图Fig.5 Ultrasonic B-display of rail welding seam

2 钢轨典型损伤B显图像分析

2.1 轨面鱼鳞损伤

图6为钢轨轨面鱼鳞损伤B显图和实物图。数字式钢轨探伤仪回放软件界面上存在明显的后内偏70°二次波显示且伴随底面失波。轨头内侧存在着比较严重的侧磨,轨面存在一条较长且平行于钢轨的纵向裂纹,该裂纹与轨面鱼鳞纹相交。采用超声通用仪对轨面鱼鳞纹校对,其深度显示为12 mm。

图6 钢轨轨面鱼鳞纹Fig.6 Fish-scale pattern on rail surface

损伤分析:轨面纵向裂纹产生的原因是由于钢轨制造工艺不良,没有切除钢锭中带有严重偏析、缩孔、夹杂等缺陷,在钢锭轧制成钢轨后,缺陷成片状残留在轨头中,与钢轨纵向平行。结合伤轨超声波B显图谱分析可知,此重伤起因为原轨面内侧存在一条单个鱼鳞纹,当鱼鳞纹向轨头中间发展时,与轨面纵向裂纹重合,形成了应力叠加,造成了鱼鳞纹深度加剧,既有的轻伤快速发展,达到了重伤的标准。反之,如果没有轨面纵向裂纹的存在,鱼鳞纹发展速度会比较缓慢。

检测分析:轨面鱼鳞伤的B显图像会出现一、二次波,由于二次波的声束比一次波的声束宽,所以检测人员主要以二次波来发现损伤,用一次波来对损伤进行一定的定位定量。当轨面鱼鳞伤发展严重只显示二次波或一次波波幅稳定的位移时,检测人员应认真校对。

2.2 螺孔1孔向轨端下斜裂纹

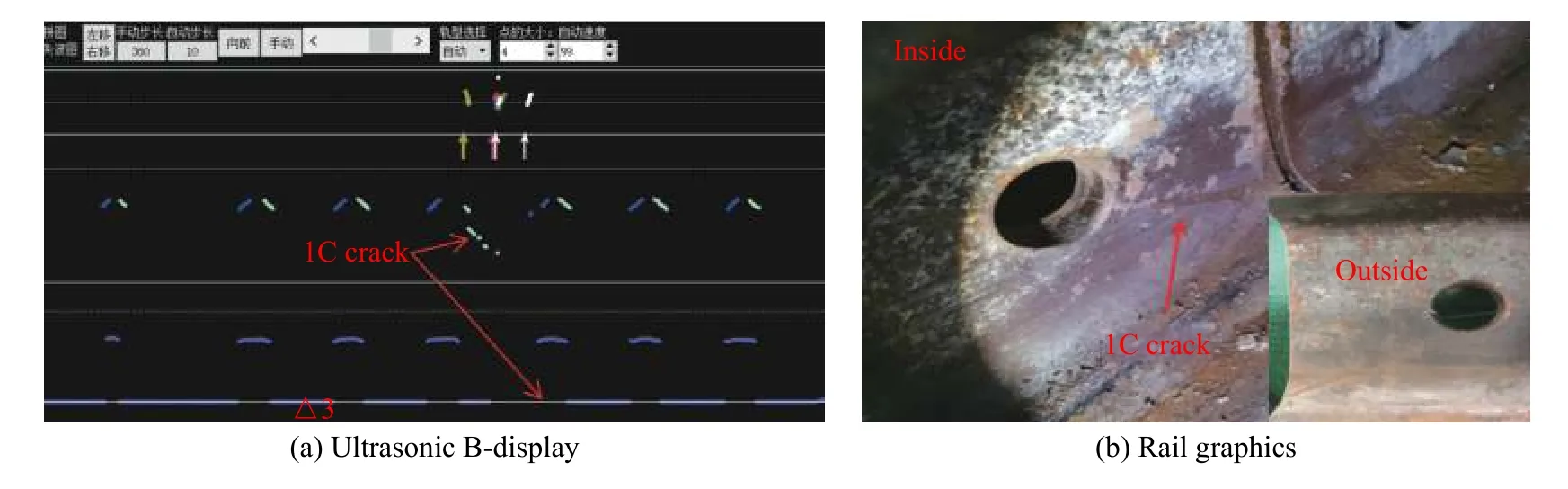

图7为钢轨螺孔裂纹损伤B显图和实物图。可见,螺孔1孔向轨端存在前37°连续出波且1孔下方伴随0°失波;螺孔1孔向轨端下斜裂纹,其中,裂纹存在于钢轨内侧,未与外侧贯通。

图7 钢轨螺孔裂纹Fig.7 Cracks in rail screw holes

损伤分析:从伤轨现场图观察发现,钢轨内侧的裂纹从轨端沿着轨墙和1孔相连,同时,在没有到螺孔的轨腰处产生了撕裂性的裂纹分支,可以猜测裂纹的发展走向是由轨端开始,然后发展至1孔。同时,观察轨面光带的分布情况发现,仅仅踏面一点有些光带,说明列车在此处载荷重力主要集中在钢轨内侧,可以判断此轨端裂纹起源于轨端偏内的腰底结合部处,随着列车的偏载,内侧裂纹从轨端裂至1孔。而外侧则是受力较内侧小,裂纹没有完全发展到1孔,但留有水平推力造成了撕裂纹迹象。

检测分析:对于具有倾斜角度的斜裂纹,检测早期发现较为困难。同时,钢轨的头腰结合部和腰底结合部有弧度,属于不规则工件,一般来说,处于这里的损伤,发现难度要大于规则体工件;从图7b中的轨端截面图显示,此轨端裂纹呈现一定的倾斜角度,从超声波反射路径来看,垂直入射的超声波遇到倾斜的缺陷,反射的超声波不能按照原来的路径返回而被探头接收,因此,0°失波现象应特别注意。

2.3 轨头焊缝损伤

图8为钢轨轨头焊缝损伤B显图和轨头焊缝剖视图。焊缝B显多出一支较强的后外偏70°图形与前内偏70°焊筋轮廓波形交叉。经解剖焊缝,可见一明显缺陷。

图8 轨头焊缝损伤B显和剖视图Fig.8 Untasonic B-display and sectional view for failure of rail head weld-seam

损伤分析:焊缝轨头损伤是由焊接设备、材料、气温和操作工艺等诸多因素影响焊接质量,最终导致钢轨出现损伤。

检测分析:对于焊缝损伤,正常焊筋B显呈倒“八”字形,且前70°B显在左侧,后70°B显在右侧,测其距离在30 mm左右。由于正常轨头焊筋出波在焊缝对侧,因此,在现场检测及回放中必须高度重视在正确拼孔情况下前、后直70°出现的异常本侧图形。

2.4 焊缝轨腰损伤

图9为钢轨轨腰焊缝裂纹B显图和实物图。可见,焊缝轨腰部位出现明显的前、后37°B显图形且呈现长距离的0°B显;实物为一明显的水平裂纹且两端向轨头方向发展,同时,在焊缝轨腰处轨腰推瘤打磨不彻底。

图9 焊缝轨腰裂纹Fig.9 Crack of weld rail waist

损伤分析:钢轨焊接以后轨腰推瘤打磨不彻底,导致未能将残余裂纹挤出焊筋,从而造成此处应力集中。此类损伤早期极难发现,当焊缝到了疲劳期以后,原始裂纹沿着钢轨的薄弱处就会快速发展出来。这种焊缝轨腰水平裂纹一般起源于焊缝轨腰的单侧,然后横向延伸到另一侧,形成贯通型水平裂纹向两端扩展。

检测分析:对于焊缝轨腰水平裂纹,早期检测发现极为困难。从检测周期考虑,常规检测为1次/月,焊缝检测为1次/a,很难应对此类快速发展的疲劳裂纹检测。因此,建议巡检人员在2次/周的作业中格外注意对焊缝的观察,尤其是轨腰部位有锈迹的焊缝。

2.5 轨底裂纹损伤

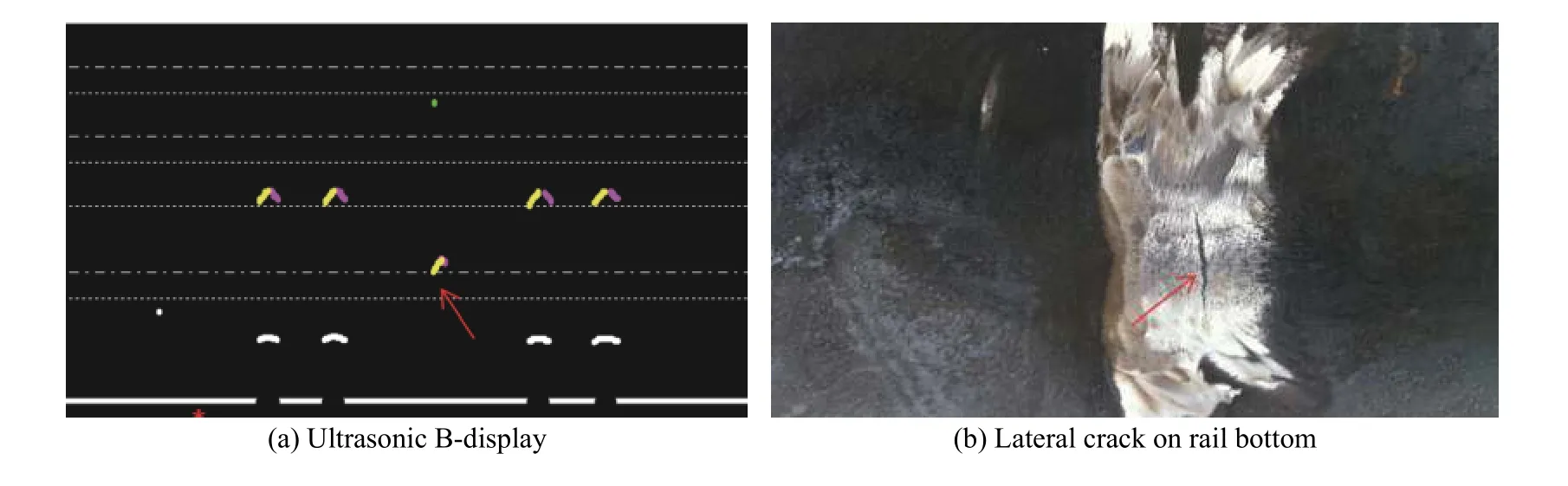

图10为钢轨焊缝轨底裂纹B显图和实物图。可见,焊缝轨底部位出现明显的前、后37°交叉B显图形。经打磨发现,焊缝轨底部位有一明显的横向裂纹。

图10 焊缝轨底裂纹Fig.10 Crack at the bottom of the weld rail

损伤分析:钢轨焊接前由于预热不够,在焊接热影响区形成马氏体,进而产生裂纹。因此,在焊接过程中要保障预热足够。

检测分析:对于焊缝损伤,无论轨头还是轨底,正常焊筋B显呈倒“八”字形。对于钢轨轨底横向裂纹,尤其是焊缝边缘的轨底横向裂纹在其损伤尺寸较小时就可能会导致钢轨折断,是检测检查中的重点与难点,在现场检测及回放中必须始终保持37°探头的状态良好、灵敏度正常、探头位置正确及拼孔正常。当B显图像呈现正“八”字形,检测人员必须仔细校对复核异常波形,避免此类损伤的漏检。

3 结论

1)在钢轨损伤分析过程中,数字式钢轨探伤仪回放软件对钢轨超声波检测数据进行正确拼孔后,可有效识别钢轨缺陷B显图形,提高钢轨损伤分析的准确率。

2)轨面鱼鳞损伤,其B显图像会出现一、二次波,当轨面鱼鳞伤发展严重时,只显示二次波或一次波波幅稳定的位移;螺孔1孔向轨端下斜裂纹,具有倾斜角度,早期检测很难发现此裂纹,当下裂角度较小且平直时,由于0°反射信号不能被探头接收,仅会出现底面0°失波。

3)轨头、轨底焊筋波处前后交叉出波,均代表该处焊缝异常,应仔细甄别;焊缝轨腰损伤,检测早期极难发现其水平裂纹,为避免突发性断裂,应在钢轨焊接以后及时进行轨腰推瘤打磨。