TA15合金高低温恒应变速率拉伸变形行为对比研究

2022-10-16熊锦涛张友利

熊锦涛 , 魏 科 , 王 楝 , 吴 磊 , 杨 朝 , 张友利

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

钛合金具有比强度高、抗蚀性好、耐热性高等优点,是20世纪50年代发展起来的一种重要的结构金属。随着航空航天等工业的蓬勃发展,对轻量高强度材料的需求日益增长。钛合金可有效提高装备性能的同时,还可减轻装备质量,已广泛应用于航空发动机叶片、飞机机身等关键结构件的制造[1-2]。钛合金通常分为α、β、α+β型3类。TA15钛合金是一种新型的近α型中强度钛合金,名义成分为Ti-6.5Al-2Zr-1Mo-1V,相变温度为970~990 ℃,具有较好的综合力学性能[3]。

超塑性成形是利用材料在某些特定条件下的优异变形性能而发展起来的一种新型热加工技术,具有大伸长率、小变形抗力及易成形等特点。目前,认为超塑性变形是晶界滑移、扩散蠕变调节机制及动态回复和动态再结晶等变形机理综合作用的结果。其中,晶界滑移机理为主要机制[4-5]。影响超塑性成形的主要因素有晶粒尺寸、变形温度、应变速率等[6]。钛合金在特定的高温条件下具有良好的超塑性,但若能降低钛合金的超塑成形温度,在改善加工性能的前提下,不仅能大幅减少能耗,而且可成为降低高温合金模具失效可能性、提高模具寿命的有效途径。因此,挖掘钛合金在较低温度条件下的超塑性能具有较好的研究前景。

钛合金超塑性成形是热加工领域的研究热点,国内外对钛合金在高温条件下的超塑性变形已进行了广泛研究[7-8]。Imayev等[9]通过两阶段热锻对Ti-43.7Al-4.2Nb-0.5Mo-0.2B-0.2C合金进行晶粒细化,在变形温度800~1000 ℃、应变速率1×10-3~1×10-4s-1下,合金在超塑性拉伸后获得了1270%~2860%的伸长率。曾丽英等[10]通过对超塑性温度较低的SPZ钛合金进行锻轧处理,使其晶粒细化至0.89 μm,在740~800 ℃且初始恒应变速率为1.11×10-3s-1的实验条件下进行超塑性拉伸,合金的最大伸长率均超过1600%。这些研究对挖掘钛合金在不同条件下的超塑性能具有较好的指导意义。然而,目前对钛合金在高温与低温下的超塑性变形行为差异的研究尚需进一步开展。

为进一步研究钛合金在低温条件下的超塑性变形行为,实现低成本超塑成形并降低模具失效的可能,本研究采用恒应变速率法对TA15合金在不同应变速率条件下进行低温(700~750 ℃)和高温(800~900 ℃)下的拉伸变形行为研究,通过分析不同变形温度、应变速率等条件下TA15合金真应力与真应变对应关系的变化,研究TA15合金超塑性变形行为。本研究可为航空钛合金大型构件的低温超塑性成形提供参考。

1 实验材料与方法

拉伸试样是由TA15合金块料加工成的标准圆棒形短试样,尺寸如图1a所示。试样标距部分的尺寸为ϕ5 mm×15 mm。合金的原始微观组织约含有37%(体积分数)的初生等轴α相,平均晶粒尺寸约为15 μm,其余为转变β基体(图1b)。

图1 拉伸试样尺寸及原始微观组织Fig.1 Size of tensile specimen and original microstructure

采用电子万能拉伸试验机进行拉伸实验。实验温度为700、750、800、850、900 ℃(本研究将700~750 ℃变形温度定义为低温,800~900 ℃定义为高温),应变速率为1×10-2、1×10-3、1×10-4s-1,试样在炉内保温10 min。由于钛合金在加热及变形过程中易被氧化形成氧化层而影响塑性,因此实验前需在试样上均匀涂覆玻璃防护剂以防止氧化,并给试样施加预紧力以避免空载。采用恒应变速率法,即拉伸过程中自动调节拉伸速率,使试样应变速率保持相同。试样断裂后放入水中冷却,以保留变形时的微观组织。绘制变形的真应力-应变曲线,比较TA15合金在高低温及不同应变速率下的变形行为。通过观察拉伸断口处的微观形貌,分析不同条件下的组织变化特征。

2 实验结果与分析

2.1 宏观形貌及伸长率分析

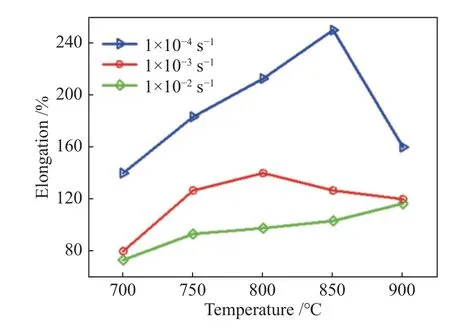

图2为TA15合金在不同温度和应变速率下拉伸后的宏观形貌,图3为试样拉伸变形后的伸长率与变形温度、应变速率的关系。可以看出,应变速率对TA15合金超塑性有较大影响,在700~900 ℃时,试样的伸长率随着应变速率的降低而增大。针对于不同变形温度,试样在1×10-4s-1应变速率下,伸长率均达到140%以上,显著高于其他较高应变速率条件下获得的伸长率,表现出一定的超塑性能,在750 ℃较低温度下,合金试样也能表现出183.3%的伸长率;而在1×10-2、1×10-3s-1应变速率下,试样伸长率均未超过140%,且在1×10-2s-1的高应变速率下,各变形温度试样的伸长率均未达到120%,在700~750 ℃低变形温度时,伸长率甚至未超过100%。这表明TA15合金在较低应变速率下拉伸时,即使变形温度较低,也能较好地发挥其超塑性能。

图2 拉伸试样宏观形貌Fig.2 Macroscopic feature of tensile specimen

图3 试样伸长率与变形条件的关系Fig.3 Relationship between elongation and deformation conditions

由图3还可知,应变速率一定时,试样伸长率会先随着温度的升高而增大,温度达到一定值后,又随着温度的升高而减小。在应变速率为1×10-4s-1时,当变形温度为850 ℃,试样的伸长率最大,达到250%。这是因为随着温度升高,原子动能增大,原子间的结合力减小,晶界滑移阻力减弱,应变激活能增加,材料扩散蠕变能力提高,流动应力降低,使伸长率提高[11];当变形温度升高为900 ℃,试样伸长率却降至160%,这是因为变形温度过高,动态再结晶晶粒快速长大,导致晶粒粗大,晶界滑移所需的应变能增加,材料塑性降低。而在应变速率为1×10-2s-1时,因变形速率增加,提升变形温度所引发的晶粒长大现象不明显,晶界滑移起主导作用,因此试样伸长率始终随温度的升高而增大。由此可知,在不同应变速率下,温度的变化对TA15合金超塑性伸长率的影响规律会有所不同[12]。

此外,若变形温度不变,试样伸长率则会因应变速率降低而增大。因为当应变速率较低时,试样拉伸过程中的应变硬化和应力集中能够被充分消除,利于晶界滑移,高温下的变形时间延长,合金有充分的时间发生动态再结晶使晶粒细化,有利于均匀变形,致使伸长率增大[13]。此外,应变速率越低,应变硬化阶段越长,材料的超塑性越好[14]。而当应变速率过大时,扩散蠕变及位错滑移等机制难以协调晶界的滑动或转动,变形产生的畸变能未被充分消除,导致局部应力集中,流动应力较大,致使伸长率降低[15]。应变速率不同时,试样表现出最佳超塑性的变形温度略有差异。在所测定的实验中,试样拉伸的应变速率为1×10-2s-1时,表现出较好超塑性的变形温度为900 ℃;应变速率为1×10-4s-1时,最佳超塑性的变形温度为850 ℃;而在应变速率为1×10-3s-1时,此温度降低为800 ℃。说明在一定变形速率下,TA15合金可在较低变形温度表现出较好的超塑性能。

2.2 应力-应变曲线

图4为TA15合金在低温700~750 ℃和高温800~900 ℃下的真应力-应变曲线。在拉伸变形初始阶段,流动应力随应变量增大而快速增加,产生应变硬化。这是由于拉伸时大量的位错向第二相颗粒和晶界处聚集,晶粒间位错大量增殖,而第二相和晶界会对位错的运动起到钉扎作用,同时动态再结晶的晶粒粗化,出现较大应力并发生屈服。随着应变量的增加,应变硬化速率开始出现下降趋势;随后,流动应力达到峰值,试样开始出现颈缩。在真应力-应变曲线上表现为:随应变量的增加,流动应力开始下降,此时应变软化占据主导地位;随后,因再结晶晶粒尺寸增大,位错受到阻碍而出现大量堆积增殖现象,导致局部应力集中,出现严重的应变硬化,试样最终发生断裂。

图4 TA15合金在不同温度下的真应力-应变曲线Fig.4 True stress-strain curves of TA15 alloy at different deformation temperatures

当应力达到峰值后,升高变形温度或降低应变速率使曲线的下降趋势趋于缓和,即应变软化导致流动应力下降的趋势减缓。在800~900 ℃较高温度或1×10-4s-1较小应变速率条件下,应力达到峰值以后的曲线出现一个平台,即为稳态流变阶段[16],此阶段的硬化和软化达到了动态平衡,拉伸试样出现均匀塑性变形。随后流动应力开始减小,直至试样断裂。稳态流变阶段有利于材料的超塑性变形,此阶段越长,越能充分发挥材料超塑性,试样伸长率就越大。随着应变量的增加,动态软化作用增强,平台发生变化,应力逐渐开始下降[17]。此外,稳态流变阶段的跨度随着应变速率的增大或变形温度的降低而逐渐减少,TA15合金的伸长率也随之变小。

图5为峰值应力与变形条件的关系图。由图可知:在温度相同条件下,峰值应力随应变速率的减小而下降;而在相同应变速率下,峰值应力随变形温度升高而降低,其主要原因是升高温度能促进动态回复与动态再结晶,加快了动态软化进程,降低了变形所需的流动应力;其次,随着变形温度的升高,原子的激活能增大,晶体原子间的结合力减弱,位错密度降低,晶体相对滑移阻力减小,也降低了流动应力[18-19]。因此,合金试样在低温700~750 ℃表现出显著大于相同应变速率的高温800~900 ℃条件下的峰值流动应力。

图5 峰值应力与不同实验条件的关系Fig.5 Relationship between peak stress and different experimental conditions

2.3 微观组织演变

图6为TA15合金试样在不同变形条件下拉伸变形后试样断口附近的微观组织。与初始微观组织对比可知,变形后试样断口附近的晶粒均发生了不同程度的长大,这是由于热效应与热变形的叠加作用导致。

图6a、图6b 为相同变形温度700 ℃、不同应变速率下的TA15合金微观组织形貌。对比可知,在较高应变速率1×10-2s-1下,由于变形温度低、变形时间短,晶粒长大程度不明显。组织中部分α相晶粒合并长大,致使α相晶粒尺寸分布不均匀,晶粒形状也不规则。同时,变形过程中畸变能快速增加,动态再结晶的驱动力增大,β相基体中析出大量细小的α相。由于拉应力的作用,材料变形区域的晶粒沿试样长度方向被拉长。这是因为低温高应变速率变形条件下的流动应力大,位错在晶界处大量塞积,产生应力集中现象,导致晶粒明显被拉长,材料的超塑性较差。而当应变速率为1×10-4s-1时,合金变形时间延长,流动应力较小,再结晶充分使晶粒等轴化程度提高,合金超塑性得到了一定改善。

图6b、图6c为相同应变速率1×10-4s-1、不同变形温度的TA15合金微观组织形貌。可见,温度为850 ℃的试样断口附近晶粒发生明显粗化,且分布不均匀。提高超塑性变形温度促进了材料产生动态回复软化,使得拉伸变形的时间延长,而在大的塑性变形及高温长时间作用下,材料吸收了动态再结晶新晶粒长大时的驱动能,增长了原子自由能,增强了扩散蠕变及晶间滑移的作用[20],形成了α相聚集再结晶,促使多个相邻的α相晶粒合并长大,最终呈现出不规则的晶粒边界。故当变形温度继续升高至900 ℃时,试样的伸长率出现急剧下降趋势。这表明,超塑性变形温度不宜过高,应变速率也不宜过低。

图6 不同变形条件下TA15合金断口附近微观组织Fig.6 Microstructure near the fracture of TA15 alloy after different deformation

3 结论

1)TA15合金在700、750、800、850、900 ℃的变形温度和1×10-2、1×10-3、1×10-4s-1的应变速率下,试样伸长率为73.3%~250.0%。其中,在850 ℃、1×10-4s-1的变形条件下,合金伸长率达到250.0%,表现出的超塑性最佳;在750 ℃、1×10-4s-1变形条件下,试样的伸长率为183.3%。试样在各温度的1×10-4s-1低应变速率下所表现出的超塑性都明显优于在1×10-2、1×10-3s-1条件下的超塑性。

2)流动应力峰值随着应变速率的减小或变形温度的升高而逐渐减小,试样在较低温700~750 ℃表现出显著大于相同应变速率的较高温800~900 ℃条件下的峰值应力;在高温或低应变速率下,真应力-应变曲线出现稳态流变阶段,其跨度随着应变速率的增大或变形温度的降低而逐渐减少。

3)经历高温、低应变速率条件变形后的试样微观组织发生了α相聚集再结晶,晶粒粗化较明显;在低温、高应变速率条件下,α相沿试样长度方向被拉长,但在较高温度或较低应变速率条件下,α相的拉长特征则不明显。