复合微合金化贝氏体钢轨组织性能研究

2022-10-15陈昕金纪勇王冬贾宏斌

陈昕,金纪勇,王冬,贾宏斌

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;)

贝氏体钢轨在铁路辙叉及道岔尖轨上的应用已经取得了成功[1-2],但随着既有铁路向高速重载方向发展,目前普遍采用的珠光体钢轨一般经热轧或在线热处理后交货,特别适合大批量工业性生产,但钢轨耐滚动接触疲劳性能不足的弱点逐渐显现,需要通过定期打磨消除表面剥离掉块等滚动接触疲劳伤损。贝氏体钢轨因具有耐磨及耐滚动接触疲劳等特性为生产优异的钢轨带来希望。但是目前贝氏体钢轨优异的性能是通过离线回火热处理实现的,还不适合大批量工业性生产,因此需要摸索能够提高在线生产的贝氏体钢轨性能的技术途径。国外开发了一些含微合金元素Ti或V的贝氏体钢轨[3-5],这些热轧钢轨的强韧性匹配仍显不足,热轧贝氏体钢轨的强韧性还有待进一步提高。细化晶粒是提高钢强韧性最有效的方式,由于Nb、V、Ti等微合金元素在钢中析出的碳氮化物具有抑制奥氏体晶粒长大的作用,因此,为了进一步提升贝氏体钢轨的强韧性,降低热轧态贝氏体钢轨疲劳裂纹扩展速率,开展了Nb、V、Ti复合微合金化对贝氏体钢轨组织、性能影响研究。

1 试验材料及方法

1.1 试验材料

试验采用C-Si-Mn-Cr-Mo合金方案,为了进行对比分析,复合微合金化钢轨与未微合金化钢轨采用含1.5%Si含量,获得相同的无碳化物贝氏体组织。对采用复合微合金化方式的试件进行化学成分设计,试验研究钢轨化学成分见表1。

表1 试验研究钢轨化学成分(质量分数)Table 1 Chemical Compositions in Steel Rails for Experimental Investigations (Mass Fraction) %

1.2 试验方法

试验的热轧钢轨采用普通钢轨工艺流程生产,万能法轧制60 kg/m钢轨,轨型参照中国铁道行业标准TB/T 2344-2012 43 kg/m~75 kg/m钢轨订货技术条件。试验钢轨在箱式电炉中进行回火热处理,复合微合金化钢轨的回火温度分别为350、400、450、500℃,未微合金化钢轨的回火温度分别为 300、350、400、450℃。采用透射电镜对比分析两种试验钢轨的组织形态,采用SUPRA55热场发射扫描电子显微镜的电子背散射衍射EBSD方法分析组织形态,用步长为 0.4 μm,200×200 点阵(即测量面积为80 μm×80 μm)测量试样。分析晶粒取向、晶粒尺寸,测定平均晶粒尺寸。取样进行性能检测,对检测试样进行拉伸、冲击、硬度、断裂韧性、疲劳裂纹扩展速率等分析,检测方法参照中国铁道行业标准TB/T 2344-2012 43 kg/m~75 kg/m钢轨订货技术条件进行。

2 实验结果

2.1 钢轨组织

两种贝氏体钢轨微观组织见图1。

图1 两种贝氏体钢轨微观组织Fig.1 Microstructures of Two Kinds of Bainite Steel Rails

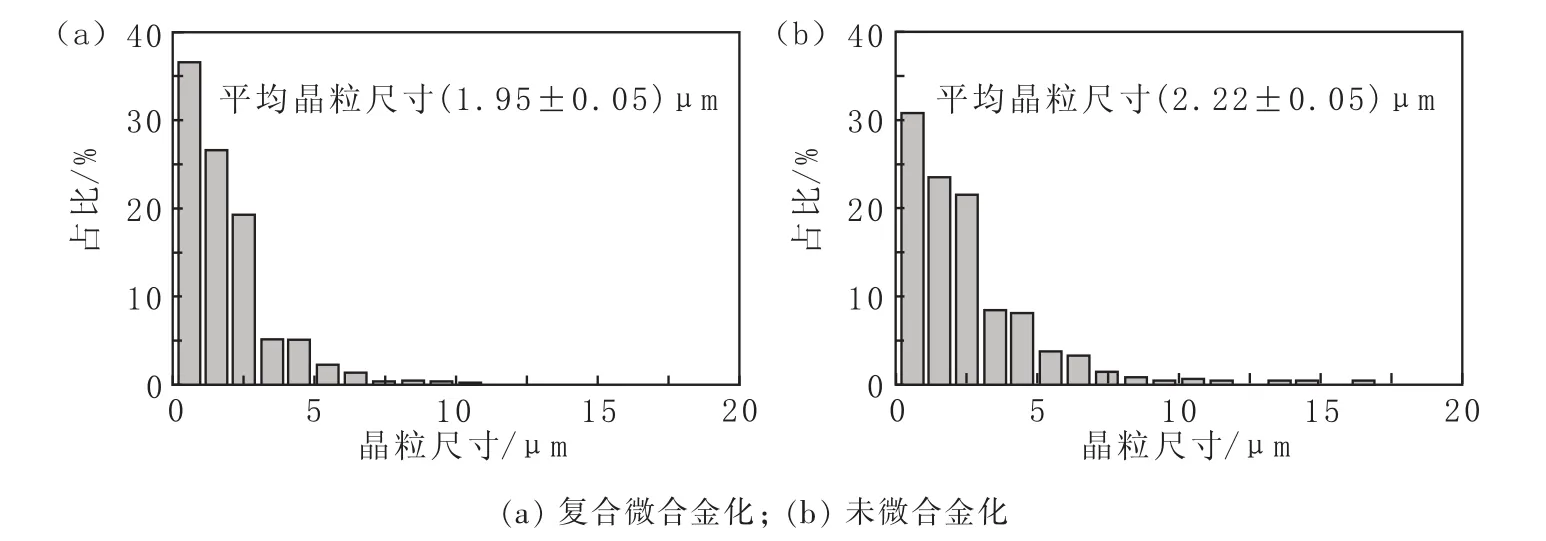

从图1可以看出,两种钢轨组织主要由板条贝氏铁素体、M-A岛、块状铁素体及少量的残余奥氏体组成,随机选择了20个视场对其中的板条贝氏体铁素体所占的比例进行了估算:板条贝氏体铁素体约占30%,差别不大。由于本试验钢种含硅,因此钢的晶粒度很难测定,于是采用EBSD的方法对贝氏体组织的晶粒取向、晶粒尺寸等进行了分析,重点分析了组织的平均晶粒尺寸。两种贝氏体钢轨晶粒尺寸分布及晶粒取向分别如图2、图3所示。

图2 两种贝氏体钢轨晶粒尺寸分布Fig.2 Distribution of Grain Sizes of Two Kinds of Bainite Steel Rails

图3 两种贝氏体钢轨晶粒取向Fig.3 Grain Orientation for Two Kinds of Bainite Steel Rails

结合图2、3可以看出,复合微合金化以后钢轨的组织得到细化,微合金化贝氏体钢轨的晶粒平均尺寸是1.95 μm,未微合金化贝氏体钢轨的晶粒尺寸为2.22 μm,降低约12%,说明微合金化确实使晶粒尺寸变小;微合金化钢的大角度晶界 (55°以上)占50%左右,未微合金化钢的大角度晶界(55°以上)约占40%,可见微合金化使大角度晶界所占比例上升,即小角度晶界所占比例下降。综上,可以看出板条贝氏体铁素体所占比例没有明显变化,微合金化后M-A岛及块状铁素体得到细化。

2.2 拉伸、冲击及硬度检验结果

参照中国铁道行业标准 (TB/T 2344-2012 43 kg/m~75 kg/m钢轨订货技术条件)进行钢轨拉伸、冲击、硬度等性能检验,试验试样取样位置见图4,硬度检测面为轨顶面。

图4 试样取样位置(mm)Fig.4 Sampling Positions for Tensile Samples

两种贝氏体钢轨不同状态性能对比见表2。由表2可以看出,两种钢轨塑性基本相当,微合金化以后,钢轨的强度、硬度、冲击韧性均有所提高。两种钢轨经过回火处理以后,随着回火温度的变化,性能改善的程度有所不同,微合金化贝氏体钢轨的抗回火稳定性要更强一些,最佳的回火温度是350~400℃,而未微合金化的最佳回火温度是300~350℃;在最佳回火温度区间钢轨经回火处理后,微合金化贝氏体钢轨的抗拉强度达到1 370 MPa以上,冲击吸收能量达到90 J以上,与热轧态钢轨相比,微合金化钢轨冲击韧性提高的幅度接近50%,而未微合金化钢轨提高的幅度仅为10%左右。

表2 两种贝氏体钢轨不同状态性能对比Table 2 Comparison of Properties of Two Kinds of Bainite Steel Rails in Different States

本试验采用了复合微合金化的方法,是因为对于热轧产品形成多元微合金碳氮化物比形成纯的单元微合金碳氮化物更有利于发挥其阻止奥氏体晶粒长大的作用[6-8],轧制过程中,由于 Ti、Nb、V的析出温度依次降低,微合金碳氮化物连续析出,能够在一定程度上起到抑制晶界迁移长大的作用。对于未微合金化贝氏体钢轨,热轧状态下,无碳化物贝氏体钢中残余奥氏体的稳定性较差,因此塑性偏低,经过回火处理以后,残余奥氏体的稳定性明显提高,塑韧性均明显改善[9-10]。钢轨经复合微合金化以后,组织、性能发生了明显的变化。

由于上述组织形态的变化,热轧态及回火态的微合金化钢轨的屈服强度、抗拉强度及轨顶面硬度较未微合金化钢轨提高,轨顶面平均硬度达到400 HBW以上;其次钢的耐回火稳定性提高:未微合金化钢轨强韧性匹配最好的温度是350℃,微合金化后,强韧性匹配最好的温度是400℃。

2.3 断裂力学性能

为保证在铁路线路的安全运营,TB/T 2344-2012标准对珠光体组织钢轨的断裂韧性、疲劳裂纹扩展速率的力学性能提出了要求,制定了相应的指标,并在长期应用实践中验证了其可靠性。贝氏体钢轨和珠光体钢轨的断裂韧性、疲劳裂纹扩展速率对比情况见表3。由表3可见,回火后的贝氏体钢轨与珠光体钢轨对比,断裂韧性提升显著,疲劳裂纹扩展速率相当,微合金化与未微合金化钢轨相比较,虽然疲劳裂纹扩展速率都能够满足钢轨供货标准的要求,但微合金化钢轨更低,热轧态基本能够达到未微合金化回火处理钢轨的水平,同时断裂韧性变化的趋势与裂纹扩展速率一致,热轧态基本能够达到未微合金化回火处理钢轨的水平。

表3 贝氏体钢轨的断裂韧性、疲劳裂纹扩展速率Table 3 Fracture Toughness and Fatigue Crack Growth Rate of Bainite Steel Rails

热轧态微合金化钢轨的冲击韧性已经明显高于未微合金化钢轨,350℃回火处理态相对于热轧态,微合金化钢轨的冲击韧性提高30%左右,冲击吸收能量达到90 J以上,未微合金化钢轨未见明显提高。微合金化贝氏体钢轨断裂韧性及疲劳裂纹扩展速率均有所改善,断裂韧性提高,疲劳裂纹扩展速率较低,热轧态基本能够达到未微合金化回火处理钢轨的裂纹扩展水平。

3 结论

(1)贝氏体钢轨复合微合金化后,钢的组织主要是M-A岛和块状铁素体;相对未微合金化钢轨,微合金化使钢轨的组织得到细化,平均晶粒尺寸减少至1.95 μm,55°以上的大角度晶界比例提升至50%左右;微合金化钢轨的晶粒尺寸减小及小角度晶界比例降低均有利于韧塑性的提高。

(2)钢轨经复合微合金化,性能发生了明显的变化:热轧态及回火态的微合金化钢轨的屈服强度、抗拉强度及轨顶面硬度较未微合金化钢轨提高,屈服强度达到1 200 MPa以上,抗拉强度达到1 350 MPa以上,轨顶面平均硬度达到400 HBW以上;微合金化后钢的抗回火稳定性提高,强韧性匹配最好的温度提高至400℃。

(3)复合微合金化贝氏体钢轨断裂韧性及疲劳裂纹扩展速率均有所改善,热轧态和回火态断裂韧性分别达到 55.0 MPa·m1/2和 72.6 MPa·m1/2,热轧态微合金化贝氏体钢轨基本能够达到未微合金化回火处理钢轨的裂纹扩展速率水平。