6063铝合金铸锭表面气泡分析

2022-10-14代自莹谢方亮马龙飞

代自莹,谢方亮,张 宇,吴 楠,马龙飞

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6063 铝合金是应用最广、用量最多的一种变形铝合金,被广泛应用于挤压建筑型材和工业型材[1]。铝合金铸锭在均匀化热处理后,有时表面会出现气泡缺陷,严重影响了后续型材的质量,造成经济损失。程勇胜等人[2]认为铝合金铸锭表面气泡类型可分为内部氢致表面气泡、环境氢致表面气泡和夹杂型气泡,并且与热处理加热温度有关。沈韵琪等人[3]根据表面气泡形成机理将原因分为原材料内部氢、环境氢、高温氧化及过烧等。安锦如[4]认为铸锭中过饱和气体(氢气)是铸锭均匀化退火起泡的内部因素,均匀化温度和保温时间则是它的外部条件。铸锭中过饱和气体含量越高,均匀化温度越高,以及保温时间越长,则形成气泡的可能性越大,气泡越严重。

本试验通过对6063合金铸锭表面气泡进行组织检测,分析产生表面气泡的因素,为后续提升产品质量,避免产生此类缺陷提供事实依据。

1 试验方法

在铸造过程中使用AlSCAN测氢仪测得有气泡缺陷铸锭的氢含量为0.17ml/100g Al。铸锭的实测化学成分见表1,符合6063铝合金化学成分要求。

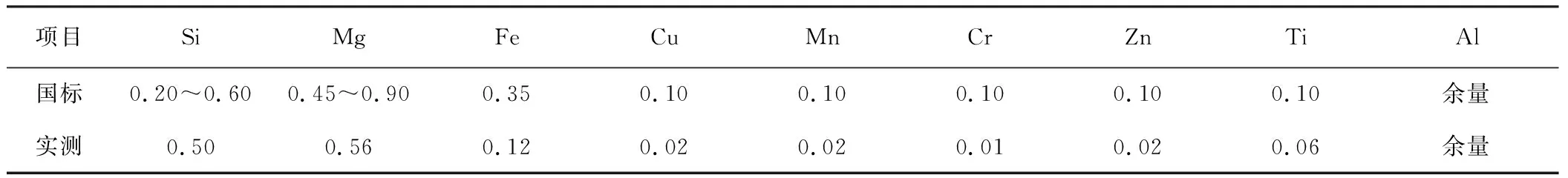

表1 铸锭的化学成分(质量分数,%)

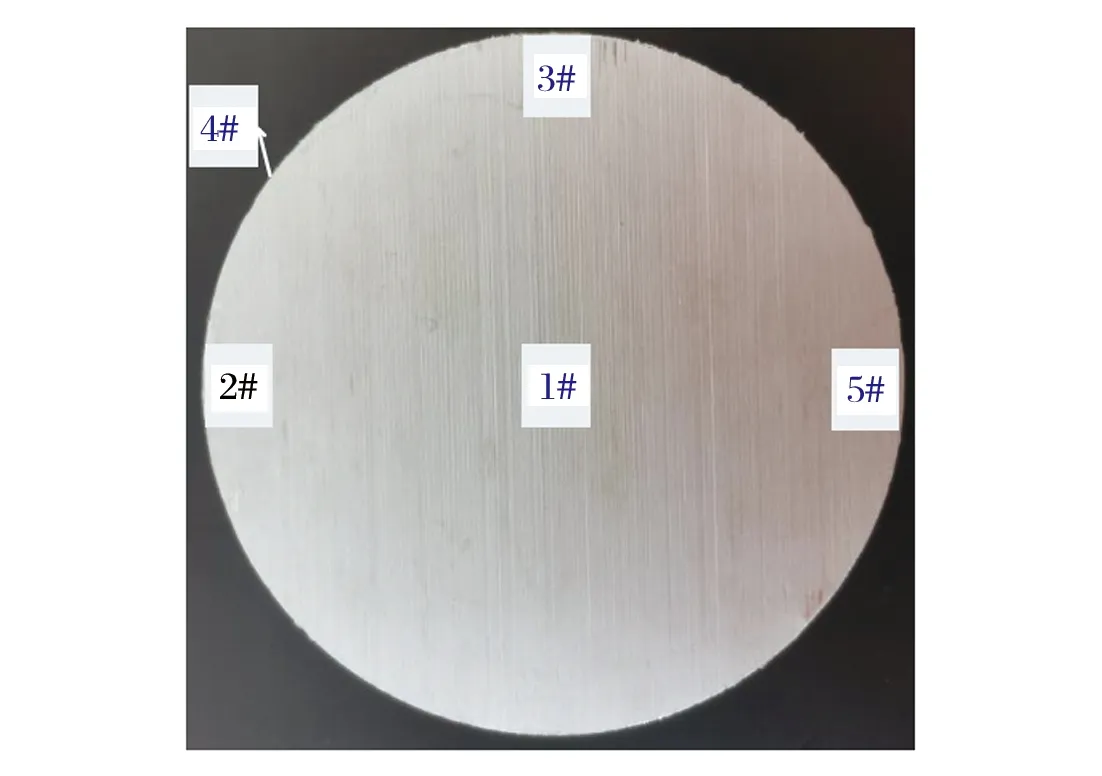

依据GB/T3246.1-2012显微组织检验方法,在铸锭心部(1#)及边部起泡位置(2#和3#)取样,采用AX10型光学显微镜观察铸锭金相组织及晶粒度;在铸锭表面取样(4#),利用SSX-550型扫描电镜观测组织形貌,并对其进行EDS分析。切取铸锭5#位置,利用差示扫描量热分析仪对铸锭进行DTA差热分析。取样位置见图1。

图1 铸锭样件取样位置Fig. 1 Sampling position of ingot sample

2 试验结果

2.1 宏观形貌

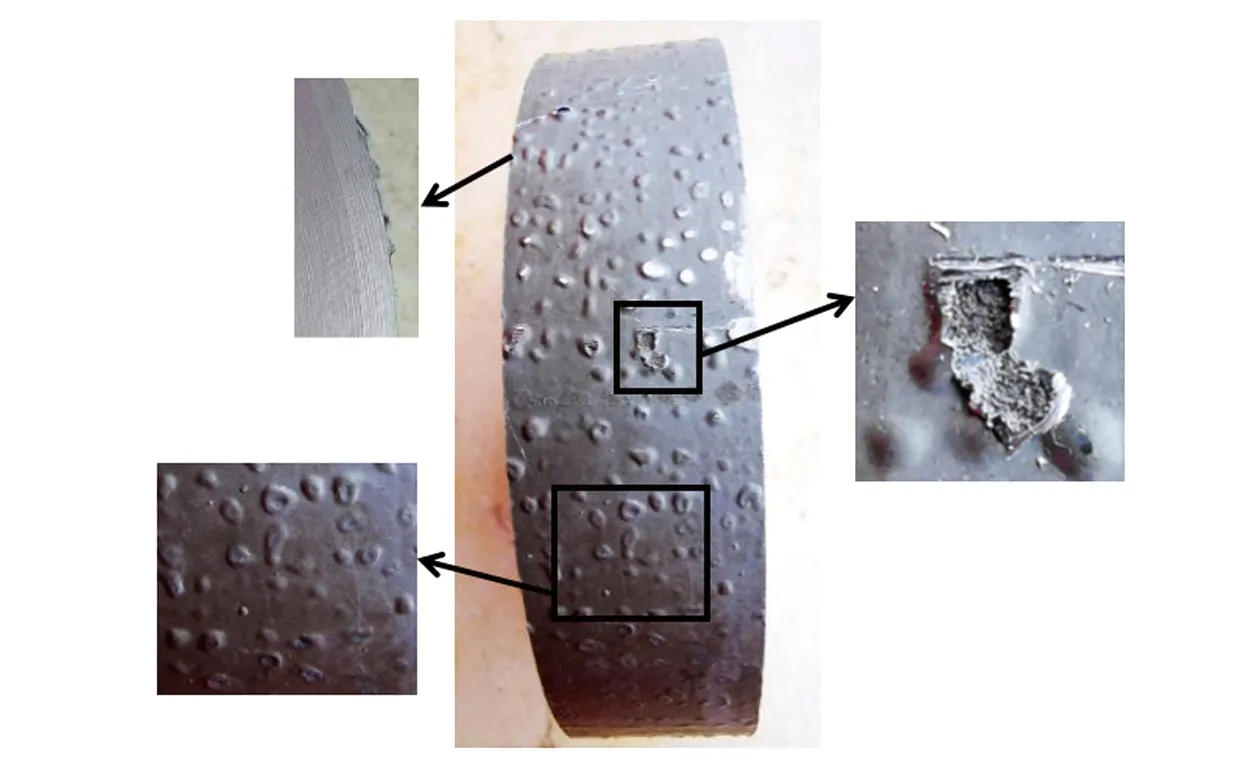

(1)铸锭表面形貌。半连续铸造所得铸锭表面质量良好,无宏观缺陷,但在均匀化处理后,铸锭表面出现大量散乱分布的气泡缺陷,其形貌如图2所示。由图2可知,气泡不规则排布于铸锭表面,气泡直径为2mm~ 4mm。气泡内为空腔,内壁表面粗糙,呈灰黑色,无金属光泽,未见夹渣缺陷。

图2 样片表面宏观形貌Fig.2 Macro morphology of sample surface

(2)铸锭低倍形貌。图3是铸锭样片低倍组织照片。由图可知,铸锭低倍晶粒度1级,组织中无疏松、气孔及裂纹等缺陷。

图3 铸锭低倍组织Fig.3 Macrostructure of ingot

2.2 DTA差热分析

图4为该6063铸锭的DTA曲线,由图可看出,6063合金在588.9℃时出现第一个吸热峰,表明在此温度下低熔点共晶相开始熔化吸热。该铸锭均匀化热处理制度为560℃,说明该铸锭未过烧。

图4 铸锭差热分析曲线Fig.4 Differential heat analysis curve of ingot

2.3 微观组织

2.3.1 金相组织

(1)图5是铸锭心部及边部微观组织。由图5(a)可知,铸锭经均质处理后,心部组织中第二相溶解,晶界呈不连续点线状,对比发现,边部组织中第二相充分回溶,网状晶界较清晰,均匀化程度更高。铸锭心部和边部组织中均未出现复熔共晶球、晶界复熔加宽及复熔三角形等过烧组织特征。

(a)心部(1#);(b) 边部(2#)图5 不同位置的微观组织Fig.5 Microstructure at different positions

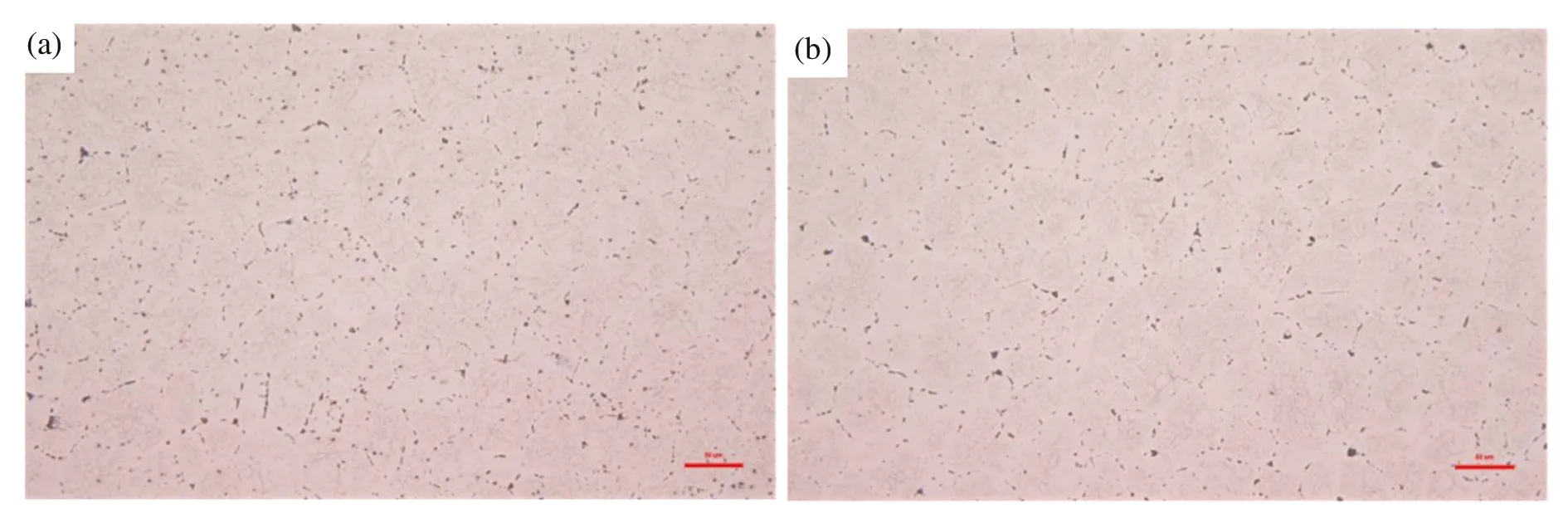

(2)铸锭心部、边部显微晶粒组织如图6所示。由图可知,铸锭心部、边部晶粒组织大小分布均匀,平均晶粒尺寸分别为46.2μm和46.7μm。铸锭表面气泡撕裂位置无粗大晶粒组织,裂口沿晶界撕裂扩展。

(a)心部(1#); (b) 边部(2#)图6 不同位置的组织晶粒度Fig.6 Microstructure grain size at different positions

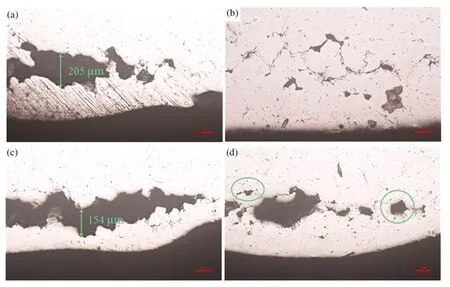

(3)图7是气泡缺陷的微观组织。由图7(a)(c)可知,铸锭表面气泡内部为空腔,不同位置凸起高度略有不同,约为154μm~ 205μm。铸锭表面气泡沿晶粒撕裂,内壁、外壁具有对应性。由图7(b)(d)可知,气泡周围晶界被勾勒,晶间还存在孔洞,有继续扩展撕裂的趋势。在气泡缺陷周围的组织中,还存在少量不规则、有棱角的黑色孔洞,属疏松缺陷的典型特征(图7(d)圆圈位置)。

(a)(b)分别对应2#位置的100×、200×;(c)(d) 分别对应3#位置的100×、200×图7 气泡微观组织Fig.7 Microstructure of bubble defect

2.3.2 扫描图像及微区成分

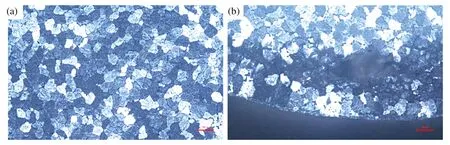

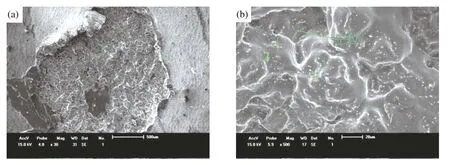

图8为4#位置的SEM图像,可观察到气泡内部形貌。

(a)20×;(b) 500×图8 4#位置SEM图片及取点位置Fig.8 SEM image and point location of position 4#

由图8(a)可知,气泡内壁中心存在一黑色孔洞,周围晶粒凸起。由图8(b)可知,组织表面光滑,晶粒之间出现分离现象,在晶界处形成空位,这正好与气泡缺陷的微观组织结果吻合(图7),属氢致表面起泡缺陷特征。由表2 EDS分析可知,该处各点除含主要元素Al和少量Mg、Si元素外,还含有C、O元素。

表2 EDS分析结果汇总(原子百分比,%)

3 结果分析

铸锭质量良好,但均匀化后表面出现起泡现象。结合检测结果,从过烧、高温氧化、夹杂、氢含量等角度分析本文铸锭表面气泡缺陷的成因。若均匀化加热温度过高,铝合金铸锭产生过烧,会在表面形成气泡。由图4差热分析结果可知,本文铸锭均匀化温度(560℃)低于过烧温度(588.9 ℃),且铸锭的微观组织中未发现复熔共晶球、晶界复熔加宽及复熔三角形等过烧组织特征(图5),说明该铸锭表面气泡缺陷不是由过烧导致。

高温氧化是由于炉子气氛或铸锭上的污染物引起的热处理损伤,通常以表面气泡和亚表面孔隙形式出现。由图6可知,铸锭边部气泡周围的晶粒尺寸及分布均匀,平均晶粒尺寸为46.7μm,与铸锭心部晶粒形态与尺寸基本一致,组织中无粗大晶粒及微观孔洞等高温氧化组织特征,说明铸锭表面气泡不是由高温氧化导致。

夹杂引起的表面气泡常发生在热加工过程中,空气直接裹入或夹入油污分解气体,本文铸锭未进行热加工,且从气泡内部宏观形貌及微观组织中未发现夹杂缺陷。所以,可排除夹杂诱因。

由图7可知,气泡沿晶界撕裂形成空腔,空腔周围晶界被勾勒,有继续扩展撕裂的趋势,推测是铸锭内部含气量较高导致。有文献指出[5],铝合金在高温状态下与N2、O2、CO2发生化学反应生成氮化铝、氧化铝和碳化物等,而与H2O反应生成氢,如公式(1)(2)所示;其中低温下产生的Al(OH)3在大于400℃时发生分解,产生水汽,如公式(3)所示;生成的水汽会继续与Al反应,如此反复。所以,铝合金中溶解的气体主要为氢气,铝合金的含气量可近似为含氢量。

(1)

(2)

(3)

氢在铝熔体中主要以原子态[H]和分子态H2的形式存在,原子态的[H]可直接溶解于熔体中,而分子态H2是通过“吸附一扩散一溶解”进入铝熔体中的[6,7]。当精炼除气不彻底时,铝熔体内的气体含量超过了铸造时铸锭对气体的溶解度,会形成氢的过饱和固溶体。从热力学角度来看,这种过饱和固溶体是处于临界稳定状态的,当进行均匀化热处理时,铸锭温度升高,内能增加,氢的活动能力增强,从而促进了氢从过饱和固溶体中的析出,形成氢的气泡,这是一个形核长大的过程,枝晶间和晶界处是产生气泡的有利位置。气泡缺陷周围还存在少量疏松缺陷,这也是由于铝熔体中氢含量较高,随着凝固的进行,氢气聚集在结晶前沿,隐藏于树枝晶之间,导致液态铝合金补缩不足而产生孔洞,形成疏松。

4 结论

(1)6063合金均质态微观组织中第二相回溶,晶界呈断续网状。晶粒尺寸分布均匀,平均晶粒尺寸约为46μm。组织中未出现复熔共晶球、晶界复熔加宽及复熔三角形等过烧组织特征。

(2)6063合金铸锭在均匀化热处理后,表面出现气泡缺陷,气泡缺陷沿晶界裂开,晶间还存在孔洞,有继续扩展撕裂的趋势。推测是由于铸锭内部氢含量较高,在均匀化过程中,氢原子在晶界聚集析出,形成空腔造成的。