铝及铝合金中夹渣的产生原因及消除措施

2022-10-14马小前

马小前

(西北铝业有限责任公司,甘肃 陇西 748111)

近年来,我公司生产的管材、棒材在低倍检验过程中发现夹渣低倍组织缺陷,而随着用户对产品质量要求的提高,该缺陷是不允许存在的,造成了不少的废品出现,严重影响了产品成品率。本文主要对目前夹渣出现频次高的几种合金进行分析,以确定其产生的原因,并提出相应的改进措施。

1 试验

(1)试验用材料。主要收集并分析了我公司生产的7075合金、7A04合金、2024合金和2A12合金棒材与管材中的夹渣缺陷。

(2)试样制备。低倍组织试样按照GB/T3246.2-2012《变形铝及铝合金制品组织检验方法-第2部分:低倍组织检验方法》取样,经铣面、浸蚀制备试样。显微组织试样按照GB/T3246.1-2012《变形铝及铝合金制品组织检验方法-第1部分:显微组织检验方法》取样,经过研磨、抛光、浸蚀制备试样。

(3)试验设备。 X52K立式升降台铣床,低倍浸蚀设备,YB32-50T四柱万能液压机,GM-2金相试样研磨机,GPV-2金相变频调速抛光机,EPITYP2型金相显微镜,ARL4460直读光谱仪,JSM-IT300扫描电子显微镜。

2 试验结果

2.1 7075合金和7A04合金

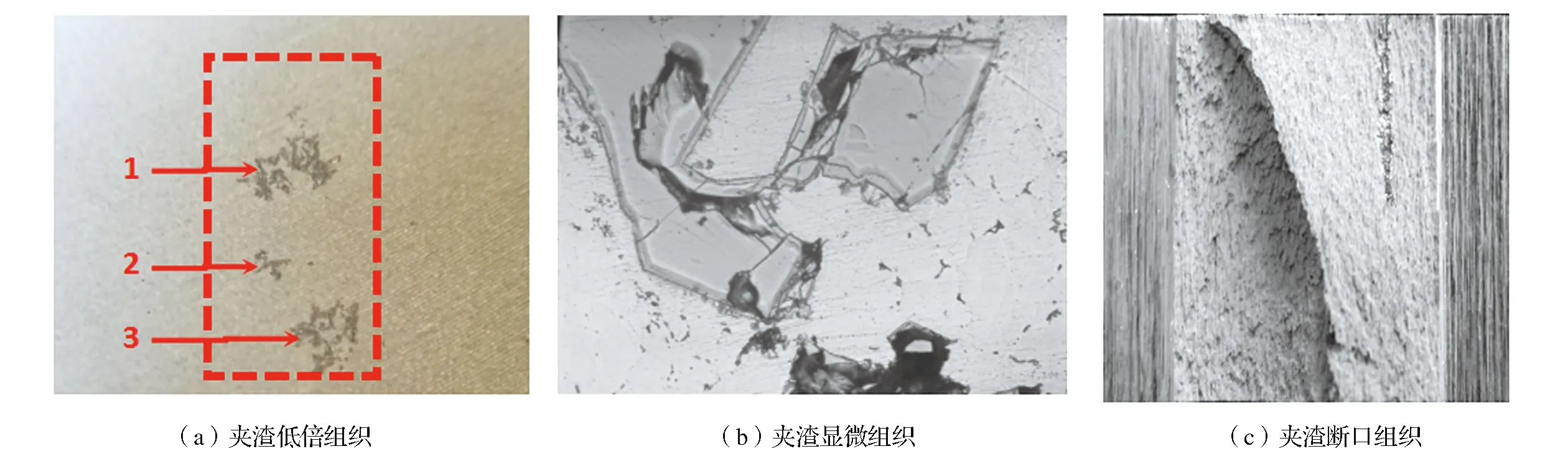

7075、7A04合金材料中夹渣组织情况如图1所示。通过宏观组织与微观组织分析可确定该夹渣为金属间化合物。对该金属间化合物进行光谱分析,显示其为Al-Cr金属间化合物(表1)。

图1 7075合金和7A04合金中的夹渣Fig.1 Slag inclusion in 7075 alloy and 7A04 alloy

表1 金属间化合物光谱分析结果(质量分数,%)

2.1.1 原因分析

(1)铸锭生成结晶型化合物偏析,需在化学成分和温度方面具备一定条件。在7xxx系铝合金中为达到抑制再结晶和使晶粒细化、提高金属强度和防止应力腐蚀裂纹等目的,添加了铁、锰、铬和锆等元素。如果成分选择不当或铸造工艺不当,添加元素达到生成初晶化合物的成分范围,铸锭的凝固温度处于化合物的生成范围,并有充足的生长时间,这些将为形成粗大金属化合物提供生成条件,在液穴中自由长大的化合物偏析可能掉入结晶面成为单独存在的粗大金属化合物。

(2)凝固过程中,溶质原子再分配使局部元素富集,导致熔体成分不均匀,也能形成粗大金属化合物。

(3)熔炼铝合金使用的中间合金中有粗大金属化合物存在时,熔炼时没有熔化或没有全部熔化,铸造后将被保留下来存在于铝合金铸锭中。

(4)由于铁、锰等元素的加入,如果操作不当,在铸造漏斗的底部容易形成化合物晶核并长大。在漏斗底部悬挂着较大的初晶化合物,被连续流过的液体冲刷落入铸锭中亦能形成粗大金属化合物。

(5)合金元素。7xxx系铝合金中所含元素多,除主元素Zn、Mg、Cu外,还有其他元素Cr、Ti、Zr、Mn和杂质元素Fe、Si等,其含量的多少是影响粗大金属化合物形成的重要因素,通过控制这些元素含量,使其不超过生成粗大金属化合物的界限可以减少缺陷的形成。生产中若使用了中间合金,而熔炼时如果合金元素含量控制不当,可能将中间合金中的粗大金属化合物遗传到铝合金的铸锭中。

(6)铸造工艺。影响粗大金属化合物的另一个因素是熔炼时间短、铸造温度低以及铸造速度过慢。特别是铸造开始若熔体温度处于中下限,则在将近铸造终了时其温度已经偏低,给形成粗大金属化合物创造了条件。

(7)铸造工具。结晶器、铸造漏斗等选择不当也会造成粗大金属化合物的形成,采用矮结晶器对粗大金属化合物的长大有抑制作用。铸造前将漏斗充分预热,在铸造过程中保持流槽和漏斗有较高的温度且表面光滑,对减缓粗大金属化合物的形成和长大有较好的效果[1]。

2.1.2 改进意见

(1)在熔炼铝合金过程中,保证加入的各组元充分溶解,严格控制会形成粗大金属化合物的合金元素含量。

(2)提高铸造温度和铸造速度,适当延长熔炼时间。

(3)铸造前充分预热漏斗和铸造工具,漏斗不能沉入太深[2]。

2.2 2024合金和2A12合金

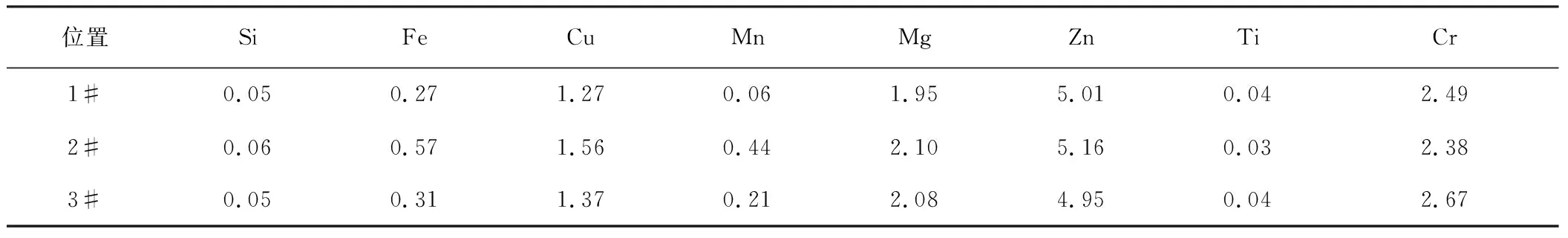

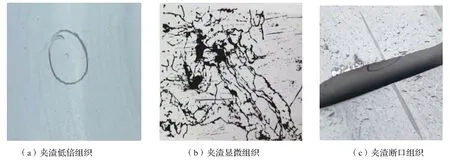

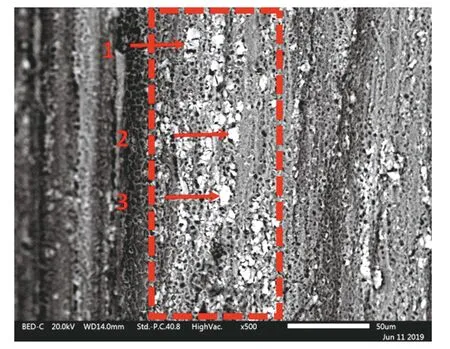

2024合金和2A12合金材料中夹渣组织如图2所示,通过宏观组织与微观组织分析可确定该夹渣为非金属夹渣。对样品进行形貌和能谱分析,结果见图3和表2。

图2 2024合金和2A12合金中的夹渣Fig.2 Slag inclusion in 2024 alloy and 2A12 alloy

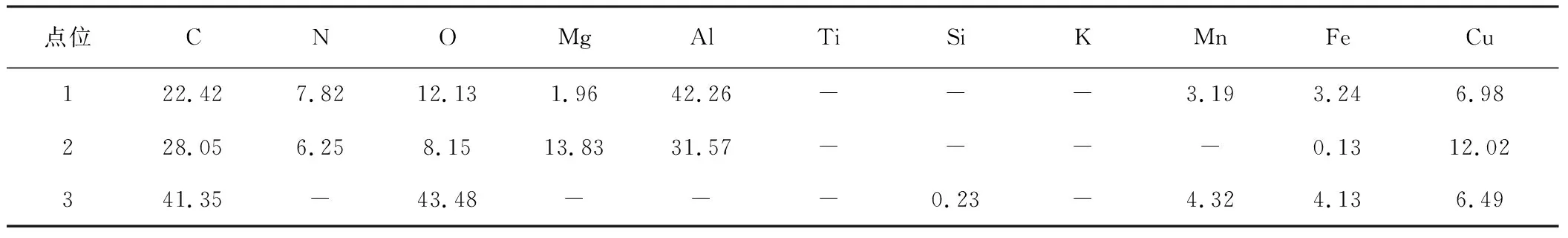

表2 能谱分析结果(原子百分比,%)

图3 2024合金和2A12合金中夹渣缺陷处Fig.3 Slag clamp defects position in 2024 alloy and 2A12 alloy

2.2.1 原因分析

在熔炼和铸造过程中,如果将来自熔剂、炉渣、炉衬、油污、泥土和灰尘中的氧化物、氮化物、碳化物、硫化物带入熔体并除渣不彻底,铸造后在铸锭中就会产生非金属夹渣。

2.2.2 改进意见

(1)保证所使用炉料的清洁,对原材料尤其是废料进行严格管理,做好废料的防油污、防雨水、防腐蚀工作,备料及装炉前对炉料分别进行清洁处理。

(2)熔炼扒渣要干净,清炉要彻底。搅拌操作要平稳,搅拌效果要保证,并且及时对熔体进行覆盖。

(3)对流槽、流盘、流管等辅助工具须及时清理干净,使用前彻底烘烤预热;辅助工具上喷刷的涂料要薄厚适宜,且要均匀分布。

(4)精炼要彻底,要保证熔体的静置时间,精炼温度不能太低,防止渣子分离不好。

(5)提高铸造温度以增加金属流动性,使渣子上浮。

3 结论

(1)7075合金和7A04合金材料中夹渣低倍组织显示该缺陷为金属间化合物。2024合金和2A12合金材料夹渣为非金属夹渣。

(3)合理控制7075合金和7A04铝合金的化学成分,保证熔炼时间,选择相对较高的铸造温度和铸造速度,可以避免形成化合物偏析。

(4)原材料清洁,扒渣、精炼彻底,保证炉体静置时间及提高铸造温度对减少2024合金和2A12合金材料中的夹渣缺陷有益。