激光切割技术的研究现状

2022-10-14黄辉宇董雄炜陈丹琪毛忠发

陈 胜,黄辉宇,董雄炜,陈丹琪,毛忠发

(汕头大学 机械工程系,广东 汕头 515063)

激光切割技术是一项利用激光加工平面的切割技术,由于其加工精度高、无污染等一些优点受到众多学者的关注。随着科学技术的不断发展进步,人们对于零件的性能提出更高要求,因此对加工零件的方法和设备不断更新和改进。传统的零部件大多采用机械加工方法制作,机械加工存在加工效率低、环境友好性差等缺点,激光加工刚好解决了这些难题。激光切割技术利用激光发生器输出高能量密度的激光束,激光束扫描加工表面,通过局部区域熔化气化,从而快速成型。在前沿加工领域,激光加工在微型机械结构设计中有所应用,它能保持微型结构零件的尺寸精度,具有切割效率高、速度快、质量好、环保等优点。国内外对激光与材料的相互作用、激光切割参数的优化都有一定的研究,推进了激光切割的发展。本文将介绍激光切割加工技术的原理和研究发展历程,其中包括激光切割的相关理论研究、激光切割工艺与设备。

1 激光切割原理与优势

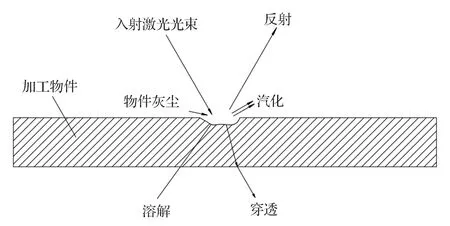

激光切割技术利用高能量密度激光束对工件进行扫描,使得扫描区的材料熔化、气化或分解,与此同时借助辅助气体吹走残渣,如图1所示。激光切割包括气化切割、熔化切割、氧气切割、划片与控制断裂。气化切割利用激光能量高度聚焦,使得被加工材料迅速气化为蒸汽,此过程并没有发生热熔化,被气化的材料通过辅助气体吹走,其常用于切割较薄的金属和非金属材料。熔化切割高能量密度激光束扫描工件,被扫描工件部位开始熔化蒸发,从而形成切割空隙,最终加工目的工件,其通常加工不易氧化的材料或不活泼金属。氧气切割以氧气作为辅助气体,加工过程中发生氧化反应,其加工能量包括激光束能量和氧化反应产生的能量,常用在易氧化的金属材料加工。氧化切割的切割速度比激光熔化切割高出6倍多速度[1]。划片与控制断裂通过激光对工件加热使其产生裂纹,通过控制激光的能量进而控制裂纹的裂变方向,其通常用于脆性材料的加工。

图1 激光切割加工原理Fig.1 Laser cutting processing principle

激光切割与其他机加工对比,具有高速、高适应性、高精度等优点。在功率为5500W激光情况下,30mm钢板的激光切割速度可达1.2m/min。在高精度方面,激光切割主要用于高精度薄板切割。此外,激光切割还具有非接触、热过程、自动化等特点。由于激光切割以辐射传递给被加工件,非接触过程避免应力、工具损耗等。激光具有高热量和光性能,激光切割效率会受到被加工件热性能、光性能的影响。激光切割与多维自动控制系统结合,可实现高精度切割,且具有加工重复性。

2 激光切割相关理论研究

激光切割技术在加工领域具有优越性,激起国内外学者对激光切割相关原理和关键技术的研究兴趣,为激光切割的发展和应用提供理论依据,有利促进激光切割的发展。周锐等[2]研究分析激光与物质间相互作用的动态过程及相关机理,通过对激光合成的纳米材料研究,探索激光加工具体过程及特点(图2)。利用飞秒超短的脉冲激光来缩小激光的热影响区域,从而做到纳米尺寸超精密的加工。利用微透镜的阵列在非常微小区域中同时加工许多图形,还可以利用二倍频飞秒超短脉冲激光器与近场显微镜组合最终做到超衍射极限纳米光学加工。

图2 脉冲激光合成纳米材料的实验装置[2]Fig.2 Experimental device for synthesizing nanomaterials by pulsed laser[2]

激光切割过程中材料的温度场分布引起学者的研究。赵剑衡等[3]利用有限元的方法数值模拟在强激光辐照下柱壳上的温度场变化及分布情况,并且研究随温度变化热性能参数对温度场的影响。研究发现,利用激光加载的温度场数值模拟是可行的,柱壳温度场随强激光的辐射时间增长而快速上升,材料的非线性对强激光加载的温度场有影响,比热容随温度变化使激光加载材料温升率随强激光的加载时间增长显著变慢。光斑的边缘附近呈现比较大的温度梯度,随强激光加载时间的增长,光斑边缘温度梯度逐渐增大。郑瑞伦等[4]从光子和声子相互作用的机理出发,推导出金属材料的能量吸收速率,并且利用格林函数与有限积分的变换法来求出热源下的热传导方程解析解,研究材料性质和板厚度对板内温度分布的影响。研究发现,矩形的激光脉冲辐射下金属板料的温度分布呈现波动特征,板材性质和板厚对温度的波动频率有显著影响。王伟平等[5]对激光的强度空间均匀地分布光束、高斯光束、超高斯光束和平顶高斯光束进行分析对比,在激光的功率和光束半径相同的情况下,计算各种光束峰值光强和光束的填充因子与光束的阶次关系,并且得出光强分布表达式。将以不同空间分布光束为热源,耦合材料的热传导方程中,数值计算说明各种的光束辐射下,2mm厚的30GrMnSiA钢材料的靶面不同热效应。 研究发现,均匀分布光束与高斯分布的光束都是超高斯光束或平顶高斯光束阶数取特定值或其趋向无穷大情况下的特例。而超高斯光束与平顶高斯光束在相应适当的阶数情况下,具有十分接近的强度分布。随光束的填充因子阶次增加,从0.43提升到1。对激光加工薄金属板,在激光功率、光斑相同情况下,不同光束的分布模型对温升的分布有显著影响。因此,在激光加工材料时,根据具体要求,采用相应的光束分布模型。

研究激光与不同金属的相互作用,有利于激光切割发展。李欣荣等[6]研究长脉冲强激光和金属靶材互相作用机理,利用2种激光器对铝、铜、钢和钛靶材烧蚀试验。通过记录靶材被穿透时的激光轰击次数,同时测量穿过通孔激光能量与孔的面积,得出不同材料在不同能量密度下的烧蚀率。研究表明,能量密度比较低的激光束,即使对靶材有烧蚀作用,其烧蚀率比能量密度高激光束小很多。当能量密度到达造成液态质量迁移条件长脉冲激光时,可以获得比较大的烧蚀率与截面积加大通孔。兰铃等[7]研究激光复合加工制备超疏水金属表面,研究发现,激光复合加工可以在金属表面形成丰富的微纳米复合结构。张欣等[8]研究晶面对单晶硅高功率绿光飞秒激光加工的影响,研究表明,晶面取向影响到飞秒激光多脉冲作用下硅的微观结构,也影响硅的宏观飞秒激光加工效果。赵国龙等[9]研究激光诱导氧化辅助微细铣削TA19钛合金高深比微结构,研究发现激光诱导氧化辅助微细铣削复合加工的工艺有利于改善TA19钛合金微切削加工性,提高刀具使用寿命。刘峰等[10]研究基于离子束辅助激光硬质合金的表面微织构制备方法,建立基于离子束辅助激光的表面微织构轮廓演变模型,实现硬质合金表面微织构的高质量可控制备。高欢等[11]研究低功率激光辐照对弯曲成形件表面残余应力的影响,研究发现在不改变材料微观组织前提下,采用低功率激光辐照可以明显减低材料表面残余应力分布。

对于激光与材料的相互作用,一些学者利用有限元分析的方法建立相关理论模型,对激光加工工艺参数优化有一定的指导作用。El-Niclawy等[12]运用有限元的方法对激光作用的固体材料几种物理现象进行热学分析。通过大量的方法处理后,发现材料的表面温度很敏感,当材料表面吸收率与温度相关时,材料表面温度取决于激光的功率密度。研究表明,热量在激光辐照下影响材料物理参数,其中包括熔化和蒸发,同时激光的作用时间对相应热效应具有影响。Sami等[13]在1997年利用PDE方程对在激光作用下的固体材料做适当分析,求得相应结果。研究中,考虑有限传导和非有限传导两部分。在非有限传导公式中,考虑有限情况,推导出制约有限传导的导热方程。Jia等[14]在2005年运用有限元数值的仿真方法研究脉冲激光作用下多种材料,分析材料的温度分布情况。Yilbas等[15]运用有限元的方法对激光与金属作用应力进行分析,研究发现,激光脉冲辐射下的金属表面,其被辐照区域温度迅速上升,导致区域温度梯度提高,温度梯度高区域热应力升高,激光的照射时间对应力有同样的影响。

一些学者利用仿真软件分析激光加工,减低实验成本。Andreas等[16]利用COMSOL软件建立一种通用激光热辐照材料数值仿真模型,由于不同物理场互相耦合,建立对激光材料加工的通用模型是具有挑战性的任务。模型包括激光加工过程的数个模块,内有热流体动力学的仿真效果,其中有激光焊接、钻孔或远程切割。Razavi等[17]在2011年进行铝合金激光表面的处理研究。研究发现,先进高端的工业应用要求材料具备特殊的表面性质,比如耐腐蚀、耐磨性和高硬度,合金应具备这些属性,但是其价格昂贵,直接利用它们实验会提高成本。另外,因为机器故障或组件退化、与周围环境作用在其表面的化学与电化学交互,以及其他作用于材料表面的一定强度外部压力等,仿真软件的处理可以大大降低成本和提高准确度。

3 激光切割工艺与设备的研究

除了激光切割的理论研究,学者们也对激光切割相关工艺和设备进行研究。李振霞等[18]研究将变焦激光切割应用在设计微型机械结构,研究表明,变焦激光切割能提高微型机械结构的切割精度。董秋阳等[19]研究将光纤激光切割应用在飞机易损品的快速制备,研究发现,在保证快速制备易损件的相关工艺要求下,光纤激光切割技术能做到飞机易损件的快速制备。

研究激光切割工艺参数与激光切割质量的关系,一些学者通过实验探究激光加工工艺参数优化,对提高激光加工质量有一定的促进作用。李祥友等[20]研究利用Nd∶YAG脉冲激光器探讨工艺参数对切缝质量和切缝宽度的影响。研究发现,激光频率、脉宽和功率密度增大使得激光缝宽也增大,激光输出重复频率的提高有助于加工质量、切割速度和加工效率的提高。阎启等[21]激光功率和激光切割速度对被加工件表面粗糙度、切缝宽度等质量影响。研究发现其他条件一定情况下,切割速度的提高会使得切缝宽度降低并达到某一稳定值,而激光功率的提高会使得切缝宽度增大。另外,激光功率和激光切割速度对材料切割表面的粗糙度影响呈现开口向上抛物线的规律。刘念等[22]通过对钢板的激光切割试验来探究影响激光切割精度的因素。以1.5mm厚钢板作为研究对象,通过改变切割方向和光束补偿等工艺参数,激光切割试样,进而测量对比测量尺寸对设定值间的差距,从而得到影响精度的工艺参数。研究发现,激光切割方向对精度影响不大,激光切割的路径分布对精度影响较大,离焦量对切割精度有一定的影响。郭建等[23]利用有限元分析软件ANSYS建立激光切割钣金件的三维模型,探究在板金件重力和激光热源的共同作用下,切割工件变形大小的分析计算方法。激光热源简化为高斯热源,运用APDL语言计算分析激光切割工件的变形大小。研究发现其对激光切割钣金件的相应夹具设计有很大帮助。孙健峰等[24]研究316L不锈钢薄板的激光切割,通过建立成型参数、材料物性和切割宽度的数学模型,获得其数学关系,并通过脉冲激光切割系统检验模型的准确性。研究发现,激光切割宽度与激光频率、功率、光束直径、脉宽成正相关。而切割宽度与加工材料的比热、扫描速度、气化焓、熔化比焓成负相关。温劲苇等[25]研究激光切割圆形模切板对缝形和缝宽影响的主要工艺参数,得到较好的工艺参数数据,并且切割出1.42mm的矩形缝。利用脉冲激光切割圆形模切板使得刀体与切缝保持适当接触,进而提高圆形模切板的强度、刚度和使用寿命。研究发现,离焦量和激光功率对缝宽影响比较大。因此,为了得到适宜的缝宽,需要做一下调整。首先调整离焦量和激光功率,确定其上口缝宽。接着,再调整切割速度,确定下口缝宽,使得上口和下口缝宽尺寸趋向一致,切出矩形缝。如果切缝尺寸偏紧或偏松,微调重复频率,最终得到合适缝宽。邓前松等[26]研究中厚钢板小圆孔高功率CO2的激光切割工艺,采用Rofin DC 025 板条的CO2激光切割系统,在6mm厚的A3钢板激光切割d=5mm小孔探究其切割工艺。通过研究切割速度、激光功率和氧气压力对激光切割质量影响,并分析切割前沿的温度分布对激光切割质量的决定作用。研究发现,激光功率为1kW、激光切割速度为1.0m/min、氧气压力为1.2×105Pa时,激光切割中厚钢板小圆孔可获得最佳效果,提高切割质量。

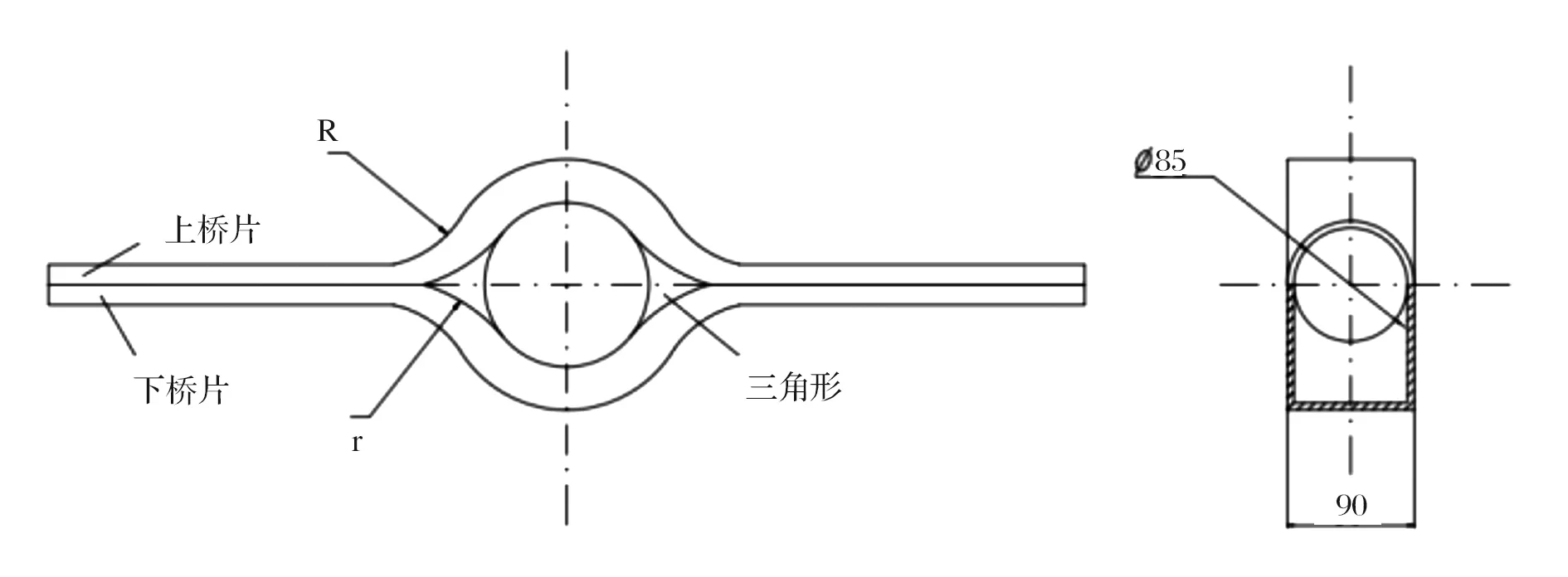

2010年,C. WANDERA等[27]研究激光切割厚型钢的功率和加工参数对低碳钢切割质量的影响。研究表明在相同的切割速度下,光纤激光切割所需的入射激光功率比CO2低,说明工件对光纤激束的吸收较高。同时也发现,随着激光切割速度的增加、喷嘴直径减小和氧压的降低,被加工件条纹尺寸减小,切割质量大大提高。Akarapu等[28]利用3D有限元的方法计算激光切割的机械应力和热应力。研究激光切割的主要三个参数,分别光斑直径、光斑与工件的位置和激光功率。研究表明,切割形状随参数变化而变化。Neimeyer等[29]利用CO2激光器对楔形的工件进行了切割实验(图3)。通过一系列实验研究激光切割中辅助气压、走刀速度变化下工件的毛刺变化趋势以及工件厚度对毛刺大小影响。研究表明,在小辅助气压和高走刀速度下,切割毛刺比较小,而工件的厚度对毛刺的大小影响不大。Wang等[30]通过CO2激光切割的表面涂有金属的图层钢板试验,研究在保证切割质量条件下,为了提高激光的加工效率,讨论激光切割速度、激光功率的改变对热影响区、切缝宽度大小的影响。研究发现,降低激光的功率和提高激光的切割速度都能获得更窄切缝和更小热影响区。Jorgensen等[31]采用了同轴的检测方法,搭建激光切割的前沿同轴检测系统,利用光电二极管获取激光切割的前沿辐射信息。研究发现,统计分析发现激光切缝中光的强度变化引起切割面的条纹倾斜角变化;傅里叶分析后发现激光切面的条纹频域和切割中光波的频率相关;激光切割前沿光强的变化引起切割面的粗糙度变化。Schulz等[32]对铝合金、不锈钢和钛合金等材料进行了激光切割时研究发现超音速流存在激光波以及波与波间互相作用。此后,人们开始关注激光切割中超音速的流场问题。Kaebernick等[33]建立脉冲激光切割的模型,计算工件表面、切割的前沿与切口处的温度分布,研究发现激光脉冲与切缝宽度间的关系。金清肃等[34]研究了在汽车桥壳焊接中激光切割的应用,研究发现,激光切割技术作为冲裁模具的辅助制造手段,在毛胚试料和修正时使用,这样既利用现有的冲裁设备,同时利用新技术在产品成本、质量和效率上带来显著的优势。此外,对于小批量的冲裁下料焊接件可直接采用激光切割的方法下料,可以减少模具的投入。

图3 原桥壳示意图[29]Fig.3 Schematic diagram of original axle housing[29]

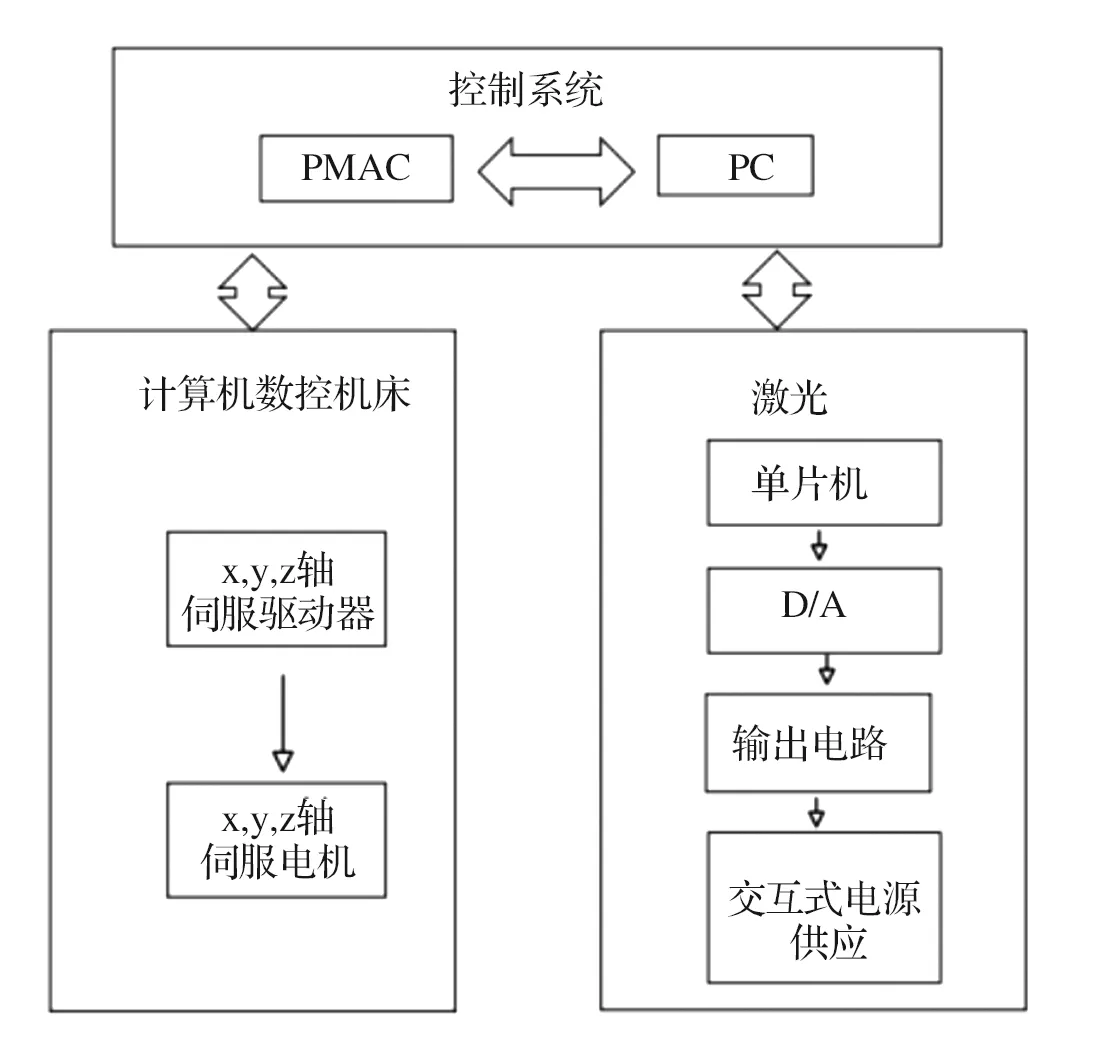

学者们不仅对激光切割的工艺不断研究,同时对激光切割有关的设备和系统有所研究。刘强等[35]研究一种激光切割非接触式单片机高度自动化控制装置,其利用一体化喷嘴电容传感器来检测被加工工件表面变化,利用伺服电机来驱动相应透镜,使得工件与透镜间的高度可以随工件表面的不平整自动调整,实现激光切割过程中的自动对焦。该设备以单片机为核心部件,具有激光切割高度自动的跟踪系统,软件和硬件资源丰富。系统的功能可以进一步拓展,可以应用再示教、仿形、测量等。电容传感器的灵敏度高,设备对恶劣环境具有很强的适应性。在全范围内PID控制算法可以整定和自动校正控制器的参数,可以适应被控对象的过程参数变化。设备具有数字化、智能化的控制系统,采用了可靠的设计技术,因此系统性价比和可靠性得到比较大的提高。该系统的构建如图4所示。

图4 系统构建示意图[30]Fig.4 System construction Diagram[30]

柳娟等[36]研究一种高功率横流CO2激光器的集散控制系统,系统兼具控制、监控、报警、保护功能。该系统对激光器重要的参量输出功率检测方面有所进展,同时研制一种新型尾镜取样功率的检测法,检测方法的线性度好,可以对激光功率进行实时检测且不影响激光的输出。贾信庭等[37]研究激光切割系统切割功率的实时控制,基于可编程及多轴运动控制器探讨激光功率实时控制方法,利用开放编写的应用程序进行串口通信从而调整激光功率实现其实时控制。这种方法进行切割实验,当激光功率随激光切割速度的变化时,也可避免烧角现象。研究发现,此方法可以提高切割质量,且确保激光切割的效率。激光切割系统原理如图5所示。

图5 激光切割系统原理图[32]Fig.5 Laser cutting system schematic diagram[32]

研究激光切割工艺参数,一些学者利用神经网络方法,对激光参数的研究有促进作用。陈继民等[38]利用人工神经网络和试验设计相结合方法,构建激光切割工艺参数优化的智能系统。采用试验设计方法,只需少数的几次切割试验,并将试验结果输入到人工神经网络中训练与学习,智能系统就可以经过自学切割结果与激光切割参数件的隐含定量关系,最终获得切割知识。智能系统根据已学的激光切割知识,可在任意切割条件下自行推理,对切割参数运行结果进行预测和相应优化。该方法既无需做大量试验,同时也无需单纯专家经验,而是系统结合了两者优点,使得结果的预测建立在既有试验数据也有专家经验知识的基础上,因此其更准确可靠。系统在激光的方位切割具体应用结果表明,其可以准确自我给出定量的加工参数。智能系统的组成如图6所示。

图6 智能系统的组成[33]Fig.6 Composition of intelligent systems[33]

4 激光切割的技术难点及发展趋势

(1)激光切割系统功能单一。如今激光切割技术已普遍应用,但其单一切割功能无法在生产应用中得到进一步发展。行业需要复合型的激光切割,德国通快TRUMPF TruMatic 3000 fiber光纤型复合机可以实现激光切割、冲裁和激光焊接等功能,解决了激光切割单一功能的问题。因此,复合功能激光加工中心和三维激光切割的机器人是激光切割的发展趋势。

(2)激光器的国产化水平不高。激光器是系统的核心部件,激光器的技术门槛高,其中光纤激光器尤为突出。激光器泵浦、高功率光器件和高功率增益光纤等核心部件需要长期技术的沉淀。目前,国外巨头IPG Photonics、Nufern、SPI、Coherent和JDSU长期把持世界激光器的大部分市场,其中IPG激光器占据半壁江山,而国产激光器刚起步,许多性能不如国外产品。因此,需要丰富激光切割的理论,提高国产激光器的性能。

(3)切割工艺方面。当前切割机运行的速度较低,切割工艺参数不完善。研发数控激光切割机,使其具备专用的切割工艺参数,配备激光专用的自动编程系统。如果切割工艺方面能得到显著提高,激光切割将更上一层楼。

5 结束语

激光切割技术在国内外已实现工业化应用,但我国的激光切割技术与国外相比依然有一定的差距。本文从激光的理论和工艺两个方面阐述国内外研究人员对激光切割相关方面的研究进展,学者们针对提高激光加工质量的目标,从各个角度进行实验和理论研究。文章最后针对激光加工技术的难点分析了其未来的发展趋势,将来需要不断更新激光切割技术的相关理论,加快相关激光器设备的研究。