阿美防撞围栏安装工艺研究与探讨

2022-10-14陈修贵梁成滕平强霍梦佳

陈修贵,梁成,滕平强,霍梦佳

中国电建集团山东电力建设有限公司,山东济南,250001

0 引言

根据阿美防撞围栏的构造特点,设计总结了一套全新的防撞围栏安装工艺,相对于传统安装方法[1-3],本工艺主要采用自主研发的专用钻孔装置取代人工开挖,提升了开挖效率;将圆柱形防撞柱基础优化为长方形基础,方便现场支模的同时提高了防撞柱就位精度;利用预制基础取代现浇基础,加快了现场施工速度,减少了施工作业面的占用时间;缆绳安装采用分段张拉的安装方式,有效降低了缆绳及防撞柱的受力集中,保证了防撞围栏整体的抗冲击强度;安装完成后在立柱空腔内进行灌浆形成钢管混凝土,进一步提升了防撞立柱的强度。整个安装过程具有施工速度快、施工作业面小、定位精准及可靠度高等优点,对长线路、大面积的防撞围栏安装具有革命性的改进;其中研发的专用钻孔装置已获得国家专利,且本安装工法已在沙特MGSE-I&II两个燃气增压站项目中取得了良好的实践效果,并在沙特国王港项目上使用,其产生的质量效益、工期效益、经济效益可观。

1 关键安装工艺研究应用

1.1 立柱位置控制

在防撞围栏的整个施工过程中,测量定位工作至关重要,如果防撞柱定位产生误差会对后期防撞围栏的安装产生较大影响。为了更好地保证防撞围栏整体防撞性能与线形协调一致,必须严格控制测量定位及放样的精准度。现场采用“先拐点后中心”的测量顺序进行各个防撞立柱的精确定位,即用全站仪先在厂区四个主要拐点的终端立柱进行定位,然后再选取两个拐点连线中点的主立柱进行定位,以此类推,由中心向两边进行测量定位,可保证所有相近围栏立柱在一条直线上,能更好地控制后期缆绳安装的顺直度(图1)[4]。

图1 围栏主副立杆布置间距

1.2 立柱预制

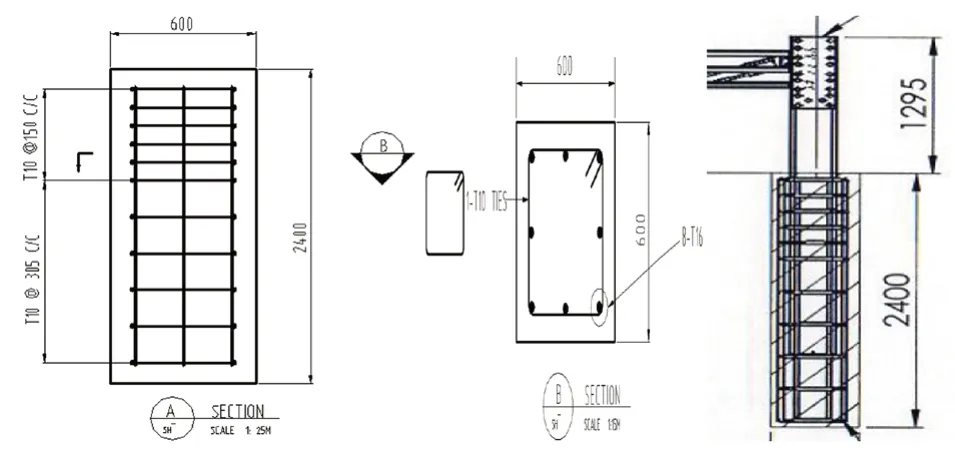

防撞围栏厂家原设计为圆柱形立柱基础,为方便支模,在不改变基础主要尺寸和强度的情况下优化为长方形基础,具体尺寸如图2所示,防撞围栏终端立柱、主立柱、副立柱等立柱采用竖立在模板内预制浇筑,预制混凝土强度5000 PSI,钢筋采用环氧钢筋,拆模后外部需涂刷沥青漆进行防腐。

图2 基础截面及钢筋布置

为方便后期吊装,在预制基础内新增预埋吊耳,采用双吊耳形式,两个吊耳以防撞柱为中心对称分布在其两侧,具体尺寸如图3所示。

图3 基础内预埋吊耳结构

1.3 钻孔开挖

利用专用的钻孔开挖装置对已定位的防撞立柱中心点进行钻孔开挖,钻孔机下钻时要保证与地面垂直,孔壁光滑,孔内无渣土;终端立柱及主防撞柱采用挖掘机式钻孔设备进行钻孔,孔深2450mm,副防撞柱采用JCB式钻孔设备进行钻孔,孔深650mm,所有孔深均比基础埋深多50mm,方便后期吊装找正;钻孔完成后应对钻孔表面采用钢板覆盖,并对四周进行安全防护,防止人或杂物掉入钻孔。

钻孔开挖装置如图4所示,钻孔套筒与内部钻头通过销轴进行连接后形成一套整体,然后与施工机械连接固定。钻孔套筒的尺寸决定了钻孔直径,内部钻头旋转可将套筒内部土壤稀松化。钻孔套筒利用施工机械施加的下钻力向土壤内部移动,并与内部钻头连同施工,实现高速有效的开挖功能。内部钻头转轴处要定期进行润滑油涂抹,保证其良好运行。当钻孔套筒内土壤达到一定高度时,会从顶部检查孔处溢流出土,此时证明钻孔套筒内的土壤已经装满,要进行土壤的卸载后才能继续进行钻孔开挖[5]。

图4 钻孔开挖装置

1.4 立柱吊装

将预制完成的立柱通过平板车运到现场后通过吊车进行吊装就位,就位顺序与测量放线顺序相同,首先就位终端柱(角柱),然后就位中心位置的主立柱,依次由中心向两边逐个吊装,待所有主立柱完成后对副立柱进行就位吊装。吊装就位过程中需要注意以下几点:

(1)所有立柱就位后必须与地面保持垂直,采用水平尺在吊装过程中不断进行回填找正。

(2)吊装过程中立柱顶部标高要保持一致,全程采用水准仪进行标高测量定位。

(3)立柱标高及垂直度找正后应立即采用平板夯对周围进行局部压实。

1.5 缆绳安装

待所有主防撞柱及终端柱就位后进行缆绳的铺设及安装,如图5所示,整个防撞围栏采用三道钢缆竖向并列分布,每根钢缆在每个主防撞柱上由缆绳夹进行紧固;终端柱缆绳夹由8颗M20螺栓组成,主立柱缆绳夹由6颗M20螺栓组成。安装时先将缆绳沿安装方向摊铺在防撞柱旁边,然后在终端柱锁紧固定缆绳,依次将缆绳穿过主防撞柱及副防撞柱,每隔6个防主撞柱(50米)进行一次张拉锁紧工作;张拉时一端固定在防撞柱上,另一端固定在JCB或配重块上,采用水平倒链葫芦逐步拉紧缆绳,待拉力满足要求后依次锁紧缆绳夹;主防撞柱缆绳夹锁紧固定后将副防撞柱与缆绳连接固定,副防撞柱采用U型卡扣与缆绳相连,不受侧向拉力,主要起到防止缆绳下坠及辅助固定缆绳的作用。

图5 缆绳安装

缆绳安装注意事项:

(1)由于缆绳较长,拉力受温度影响较大,因此在不同温度条件下所要求的张拉拉力有所不同。

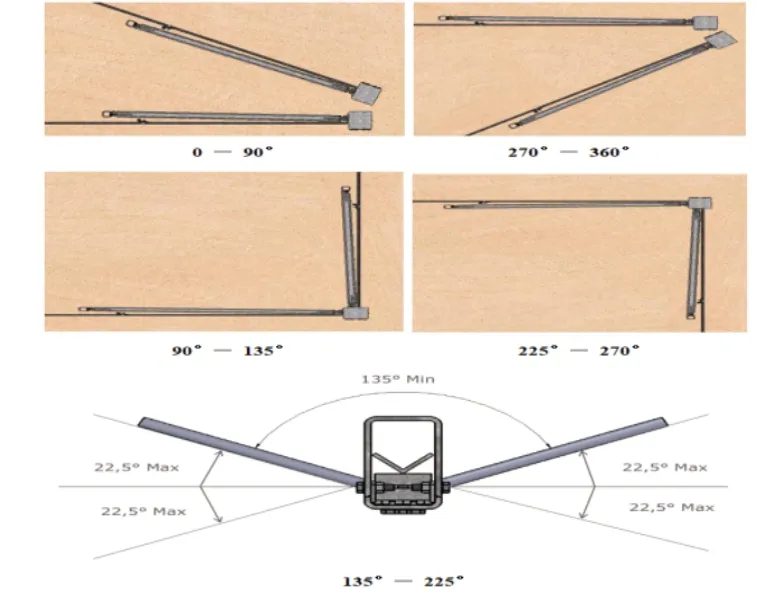

(2)防撞围栏转角处根据围栏开合的角度不同所受拉力分布也不一样,为保证转角防撞柱受力均匀合理,布置数量参照设计要求,具体布置方式如图6所示。

图6 缆绳布置方式

(3)为保证缆绳夹对缆绳压力均匀,螺栓紧固时应按特定顺序进行,每个螺栓的最终紧固扭矩为350ft/lbs。对于主立柱缆绳夹,如图7所示,螺栓锁紧顺序为1-6-4-3-5-2,即每个螺栓从相同的初始位置开始按锁紧顺序依次旋转180°,直到所有螺栓扭矩全部达到350ft/lbs。

图7 螺栓紧固顺序图

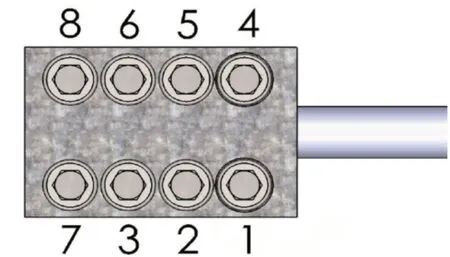

对于终端立柱缆绳夹,如图8所示,首先按2-5-1-4的锁紧顺序逐个旋转180°,直到这四个螺栓全部达到350ft/lbs扭矩值,然后沿3/6/7/8位置的缆绳中心钉入若干个长钉,使端头处缆绳呈喇叭状张开,增大端头缆绳夹对缆绳的固定力,最后按3-6-7-8的顺序逐个锁紧螺栓直到350ft/lbs,全部螺栓锁紧完成后再将8颗螺栓按3-6-2-5-1-4-7-8的顺序再逐一终紧校核。应当注意初拧应做好标记,防止漏拧,一般初拧后用一种颜色标记,终拧结束后用另一种颜色,以做区别。

图8 缆绳夹锁紧顺序图

(4)副防撞柱沿缆绳纵向不受力,因此所有终端防撞柱及主防撞柱螺栓终紧完成后方可进行副防撞柱的螺栓调整及锁紧工作。

2 结语

本文通过研究探讨防撞围栏的技术特点和安装工艺,合理改进了各项施工安装步骤,主要创新点为采用发明的专用钻孔设备取代人工挖孔,将现浇基础改为预制基础并优化基础结构方便预制,根据现场实际情况归纳终端柱的合理布局,立柱空腔灌浆形成钢管混凝土有效提升了防撞围栏的整体强度等。整个施工安装过程简单,施工工期短,占用工作面小,安装完成后围栏的整体外观更好,防撞性能更高,在施工方法和安装过程上具有革命性的改进与创新。