电动汽车锂电池热管理系统综述

2022-10-14王柯永

王柯永

江苏大学,江苏镇江,212013

0 引言

伴随着“碳达峰、碳中和”的提出,新能源正在慢慢替代传统石化能源成为主力能源。纯电动汽车作为利用新能源的主要对象,有着节能环保等优点,逐步成为未来汽车的发展方向。电动汽车的电池管理系统作为关键核心部件,直接影响到电动汽车的性能,乃至于行车的安全稳定。一个良好的电池管理系统能有效地降低现代电动汽车成本、提升驾驶过程的安全和能源利用效率。

电动汽车不同于传统燃油汽车,以锂电池作为动力来源,有着质量轻、能量密度高、可回收、寿命长和比功率大等优点,因此以锂电池为核心的电池管理系统尤为重要。并且其受温度影响较为明显,在温度范围25~40℃时,锂离子电池温度每升高1℃,其使用寿命将缩短60天[1]。过高的温度会加快固体电解质相界面(SEI)膜的分解,造成热失控隐患。因此电池热管理系统的性能是制约当前锂离子电池性能发挥的关键因素,也是影响电动汽车整体性能发挥的核心[2],本文拟对此进行综述。

1 电池管理系统

1.1 电池管理系统的定义和组成

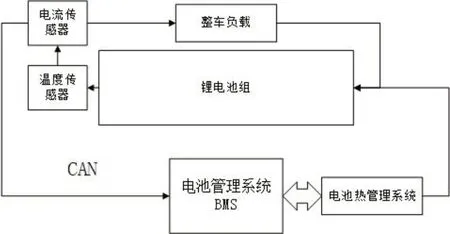

电池管理系统(battery management system,BMS)又称电池管家,如图 1所示,是连接汽车锂电池组与电动汽车整车之间的桥梁,其能够监测单体电池的电流、电压;控制电池的充电和放电均衡;监测电池充放电时的电流和温度;估算电池的剩余电量(state of charge,SOC);与车辆监控系统、车载充电机进行实时总线通讯;协调控制和优化电动车的电量分配等功能。电池管理系统通常由显示模组、信息采集模组、通信模组电气控制(充放电控制、均衡充电等)和剩余电荷量估算等组成。

图1 电池管理系统结构

1.2 电池管理系统的数据采集

电池管理系统通常需要采集单体电池的电压、电流和温度以及电池组总电压、总电流。单体电池的工作温度会影响锂电池整体的性能,严重的还会影响电动汽车的安全问题,工作温度的采集方法的选择关键在温度传感器的选择,主要有:热敏电阻、热电偶、热敏晶体管和集成温度传感器等。①热敏电阻:原理是利用热敏电阻的电阻值会随着温度变化而变化,把一个热敏电阻和一个定值电阻串联起来,由此可以把温度的变化转化为电压的变化从而得到实时温度。虽然热敏电阻的成本较低,但是数据采集误差较大[3]。②热电偶:原理是利用双金属体会在不同的温度下产生不同的热电动势,通过查表对比电动势的值就可以获得实时温度。此方法测量精确度较高,但是热电动势变化的数量级较小,需要外部电路来进行放大处理,结构复杂[4]。

2 热管理系统

2.1 热管理系统传统技术

2.1.1 基于风冷技术的热管理系统

风冷技术一般可以分为自然对流风冷换热和强制对流风冷换热。一般地,自然对流风冷无法满足锂电池的散热需求,需要加装一个风扇来加速空气流动进行快速散热。Yu, Kuahai等[5]比较了在自然换热和强制换热这两种情况下,电池放电时温度的变化,认为只有通过强制风冷可以将电池温度控制在理想范围内。

为了改善风冷的散热效果,可以通过:①改善电池的排列布局。柯坚等[6]通过神经网络获得电池单体间隙与电池组最高温度的映射关系,利用遗传算法进行寻优,获得最优电池组排布。②改善空气流动路线,优化电池间距。李康靖等[7]利用CFD软件探究了电池间距对电池包温度场分布的影响,减小电池间距可以抑制电池组的最高温度。通过以上方法可以一定程度优化风冷技术的散热效果,但是,风冷技术已慢慢无法满足如今对散热效果的要求。

2.1.2 基于液冷技术的热管理系统

液冷技术一般分为直接接触式和间接接触式。直接接触式将整个电池组浸入冷却介质中,电池组与换热介质直接换热,常用的换热介质有丙酮和矿物油等,此方法虽然换热效果好、温度均衡性好,整个电池组的温差可以基本控制在1℃内[8],但是存在着换热介质泄漏的风险,且对制造的工艺要求较高,成本也很高,所以应用不是非常广泛;间接接触式是采用液压泵将冷却介质送入预设在电池组周围的管道中进行换热,常用的换热介质有水、乙二醇和矿物油等。液冷技术的换热效果主要取决于所选择换热介质的热导率、流动状态、流速和横截面积,与空气相比,一般的换热介质拥有更好的换热效率。Chen等[9]锂离子单体电池在风冷、直接接触式冷却和间接接触式冷却这三种方法中进行冷却,得到在直接接触式冷却中温度升高得最慢,但是相对于间接接触式,由于不可控因素较大,所以还是间接接触式被更广泛地采用。

2.1.3 基于热管的热管理系统

热管(HP)散热的原理是利用介质受热蒸发,在冷却段冷凝将电池组的热量散发出去,从而不需要消耗额外能源形成一个循环。丹聃等[10]设计了一种基于平板热管技术的电池热管理系统,研究表明随着电池产热功率的增大,平板热管的扩散热阻降低,等效导热系数显著增大,并且在多热源条件下,平板热管表面最大温差低于4℃,表明其较好的均温性。Kim等[11]分别设计了回路型的热管和非回路型的热管应用于热管理系统,结果表明其性能都优于空冷技术。

2.2 热管理系统新型技术

2.2.1 基于相变材料的热管理系统

相变材料(PCM)技术利用一些可以在特定工况下发生相变的新材料,由于潜热会在相变时被吸收或者释放,使其本身温度能基本保持稳定不变。相变材料通常可以分为有机类、无机类和共晶盐类三种。相较于常见的风冷和空冷,基于相变材料的热管理系统不需要配备相应的动力源,所占的空间小,电池组整体温度更加均衡,也更加节能环保[12]。纯石蜡就是其中一类,然而纯石蜡的导热系数相对较低,凌子夜等[13]研究设计出一种基于膨胀石墨的复合相变材料,这种材料在保留了较高的相变焓的同时,热导系数较纯相变材料提升了20~60倍,且随密度和石墨质量分数的增大而增大。

2.2.2 基于微热管的热管理系统

随着如今电动汽车锂电池组高度集成化,单体电池间的空隙通常低至2~3mm,而传统热管直径规格通常在5~10mm,也就不能满足锂电池组对散热的需求[2]。因此,为了满足市场对电池组的低空间和高发热量需求,必须设计出水力直径更小、导热系数且占用空间质量更小的微热管散热技术。叶欣等[14]设计了一款运用微热管阵列的锂电池模块的散热系统,实验表明,在1C和2C充放电倍率下,微热管阵列系统能有效控制电池模块的温度在40℃之内,电池间温度差异、温度差值可以控制在5℃之内。

2.2.3 基于耦合技术的热管理系统

随着电动汽车电池总体积的增大,产生的热量也大大增加,许多时候,单一一种技术往往不能满足要求,人们便开始研究将多种技术耦合在一起来改善优化单一技术的一些不足。陈友鹏等[15]研究制备了一种SBS/PA/EG柔性复合相变材料,在耦合了板式热管后,在电池模组放电倍率3C时,该系统相比于纯相变材料电池热管理系统能够有效地将电池组最高温度降低4.5℃,并且单体电池间的温差只有1.0℃,通过该耦合方式有效减少了接触热阻,增强电池控温效果,得到稳定、高效的耦合电池热管理系统。吴淑娴等[16]在研究锂电池在低中倍率下放电时可以将温度控制在60℃以内,但高倍率放电下单一的相变材料冷却无法满足上了需求,为了解决这一问题,在PCM耦合风冷的热管理系统后,电池温度随着风速增大能逐步控制,在风速达到3.9m/s时电池组在高倍率放电下温度可满足使用要求。

3 展望与结论

目前,国内外都进行了大量电池热管理系统的研究,取得了许多成果,但是随着电动汽车向着高集成化、高密度化和长续航发展,锂电池组的工况会更加恶劣,对电池热管理系统也是一项考验,市场也因此需求高耐久、低成本、安全可靠和简便空间占用小的热管理系统。通过对近几年电池热管理系统的研究进展进行综述,当前传统技术已经逐渐不能满足市场需求,需要创新技术,对现有技术结构进行完善和优化,同时优化现有计算模型和算法,进行新材料和新技术的引进开发,当单一技术无法满足需求时,积极尝试耦合多种技术,才能提高电池热管理系统的散热效能。