电力机组MGGH系统改造

——以华润电力企业机组深度节能减排综合治理MGGH改造工程为例

2022-10-14苏旺龙

苏旺龙

福建龙净环保股份有限公司,福建龙岩,364000

0 引言

火力发电机是多数电力企业都会使用的一种大型生产设备,现在社会的环保意识在日益提高,从《火电厂大气污染物排放标准》GB13233-2011的颁布状况来看,对火力发电厂现役机组进行“节能改造”将会成为未来业内常态,唯有通过MGGH系统超低排放技术改造来实现增容降耗,才能够促进火力发电事业长期稳定发展。

1 电力机组MGGH系统改造项目概述

华润电力企业是成立于2001年的能源项目企业,其名下华润电力(海丰)有限公司于2015年投产运行了两台1050MV的火力发电机组系统。其中热工锅炉设备型号为哈尔滨锅炉厂有限公司生产的HG-3100/28.25-YM4型超临界变压运行直流锅炉。整个电力生产系统依靠单炉膛一次中间再热装置的反应物作为热媒,在低NOX主燃烧器内产生热能。为了控制燃烧生成的灰分物质,燃烧工艺主要采用反向双切圆燃烧技术和高位燃尽风分级燃烧技术。在设备运行时,主要由一台ZGM123G-II型中速磨煤机以正压直吹的方式供粉。为了最小化热媒燃料消耗,提高热工锅炉的热交换性能,在锅炉风烟管道系统中安装有34.5-VI(T)-2550-QMR容克式三分仓空预器,负责将通入装置内部的烟气预热至一定生产温度。热能转化为电能则主要依靠型号为N1050-27/600/600(TC4F)的汽轮机,该汽轮机组的特点在于采用了西门子公司“补气调节阀”技术专利,在新蒸汽经过管道通往高压主汽门后,会经两根上下分布的补汽管道重新流入汽轮机组的第五级动叶发挥残余热能。

2018年华润电力(海丰)有限公司经过生产运行参数调查后,统计出如下结果:两台1050MV的火力发电机组系统的年发电量总和分别为571348.57万kW·h、550204.97kW·h,燃料煤单耗分别为275.72g/kW·h、275.94g/kW·h,综合厂同年用电率约为5.12%[1]。将上述生产运行参数水平与业内1000MV超超临界机组进行对比发现,华润电力(海丰)有限公司投用的火力发电机组在生产节能降耗方面仅处于中上游水平,两个机组均存在不同程度的可优化设计空间。因此公司决定通过市场招投标,将电力机组MGGH系统改造工程发包给当地某环保股份有限公司,对原有电力生产单元进行超低排放技术改造。

2 电力机组MGGH系统改造设计思路

2.1 改造目标分析

分析该电力公司机组的运行状况,主要的能耗问题在于热工锅炉装置产生的高压蒸汽余热利用不彻底,因此首先计划对1号、2号电力机组的烟羽消白拟装置进行拆换改造[2]。但从电力机组的运行参数来看,在零号加高、增设暖风器改造后,热工锅炉装置的风烟管道运行温度将会提升至165.5℃水平,这种温度幅度变化与原有低温省煤器的运行工况需求相冲突,因此施工作业还需要将原有的低温省煤器模块拆除,更换性能更高一级的低温省煤器,预计技改后锅炉风烟管道的排烟温度将会被控制在110℃,这样在电力机组改用低卡印尼煤作为热能燃料时,可最大程度发挥增量降耗的改造功效。

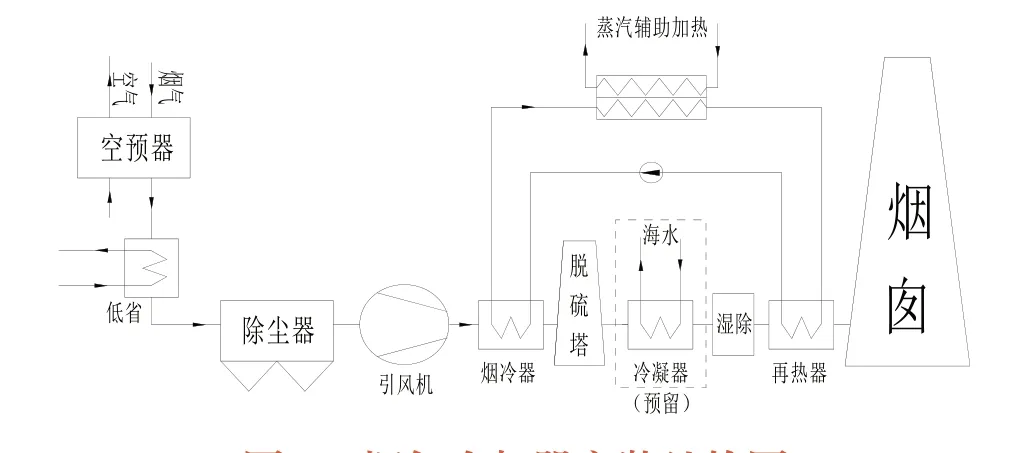

2.2 烟气冷却器改造要点

组成MGGH系统则需要在脱硫塔前加装一个烟气冷却器,当湿除烟气温度被降低至80℃时,使其通过再热器回升至电力生产的温度水平。然而这个过程需要持续为再热器提供稳定热源,因此考虑到能耗利用的问题,最终选择将蒸汽加热器作为辅助手段,将整个MGGH系统改造过程中增加的运行阻力控制在1025Pa以下水平。但从现场安装条件来看,整个生产工艺单元中可为烟气冷却器预留安装空间的部位仅有脱硫塔的进烟口,而与进烟口相连的管道不仅架设长度较大,且管线回弯以及变径部位过多,因此还需要连同排烟管道工程一起进行改造重装,以确保烟气冷却器与再热器改造后可正常运行。

这样其中烟气冷却器的主要运行功能是负责将排烟温度由120℃降低至80℃,以此作为再热器的运行热源供给。若排烟口的运行温度可以稳定在80℃,在极端低温天气环境下可能会导致再热器无法正常加载,使排烟出口产生难以消除的白烟,因此需要在烟气冷却器的上游管道区段加装一个蒸汽加热器作为辅助热源,这样即使再热器因异常工况退出加载,也可以由蒸汽加热器替代再热器继续提供能源[3]。如图1所示,本次改造将烟气冷却器的安装位置设在除尘器的后部,以避免烟气冷却器在运行过程中出现烟气灰分成分淤堵而发生故障。但火力电机在低温条件下运行,管道烟气容易在受热面凝结出粘性灰块,可能会导致烟气冷却器因腐蚀出现不良损耗,因此还需要在烟气冷却器的前端加装一个可冲洗式吹灰装置,这样就可以确保机组换热模块不会出现烟气淤阻不畅的问题了。同时在安装烟气冷却器时,还需要考虑到脱硫塔浆液的扩散反流问题,具体做法是将烟气冷却器与脱硫塔的进烟口分离至少3m的距离,并在烟气冷却器的末端安装一个挡流板,以阻挡从进烟口扩散的喷淋浆液。

图1 烟气冷却器安装结构图

2.3 烟气再热器改造要点

烟气再热器的主要功能是将湿除处理过的低温烟气加热至一定温度,以消除出烟口的白色烟羽,电力机组管道前端的烟气冷却器将烟气余热吸收后,会经过工艺管道的工质水传导给再热器作为主要热源。经过MGGH系统超低排放技改后,由于管道烟气温度由53℃提升至80℃,在这个过程中温度波动幅度更大,所以改造后的烟气再热器必须要具备一定的温度适应性调节功能,以克服来自工艺管道的运行阻力[4]。该设计目的主要通过一个可灵活调节的变频泵实现,若管道烟气温度不满足生产参数时,变频泵会自动上调转速,依靠加大热气抽取力度来实现补充热源、提高烟温的功能。而除了烟气管道部位以外,在中温中压锅炉与汽轮高压缸之间也设有一个再热器来收集蒸汽余热。通过这样的MGGH系统改造,既能够增加蒸汽的热焓,使整个电力机组的热值做功能力得到大幅度提升,同时还可以提高管道排放口的烟温抬升水平,降低生产单元烟气污染物的落地浓度。

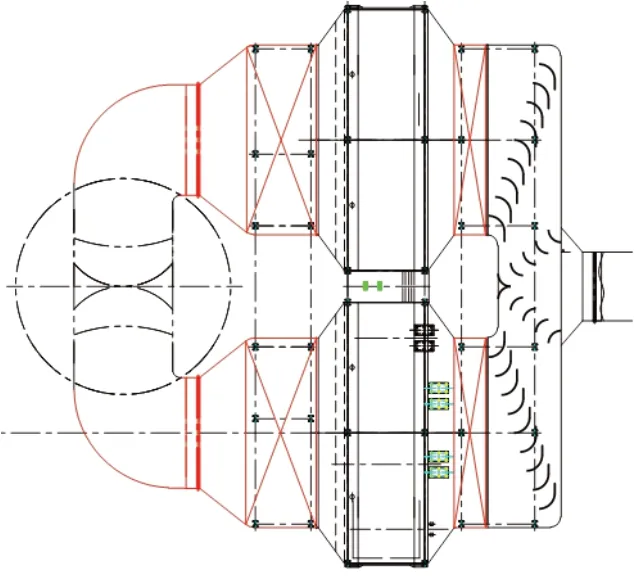

如图2所示,本次超低排放技改设计将烟气再热器的安装位置设在湿式除尘器的后段,在装置安装时主要发现了如下两个方面问题:①湿式除尘器尾部管道部位不满足安装再热器的空间条件,实际施工时的解决办法是将湿除器后面的管段全部拆除后,更换大管径管道来容纳再热器,同时对水平管段的安装节点部位进行适当优化,减少回弯点以及回弯角度,避免烟气残余灰分物质凝结淤堵管线。②原有湿式除尘器的运行性能不满足排出烟气的环保参数指标,在实际安装时改用运行功率更高的板式电除尘器来控制排出烟气的污染物含量。

图2 烟气再热器安装布置位置图

2.4 蒸汽辅助加热器改造要点

在再热器与冷却器之间还需要建立一个机组冷却水循环泵系统,以实现MGGH系统的热交换功能。其中每个电机机组各需要安装两台流量为600t/h、扬程为50M的变频泵机,依靠与工质水单元连接的温度传感器信号调节运行功率。但由冷却器与再热器串联而成的MGGH系统在吸收烟气预热时,总要出现系统能量损耗,且吸收效率会受到外部温度环境的影响,因此考虑到电力机组在冬季低温环境的运行需求,将再热器的安装位置尽可能地靠近辅助蒸汽加热器,将蒸汽加热器的连接出口与再热器的母管管口相连,使蒸汽加热器可以视再热器的运行工况调整投运参数[5]。当再热器可以满足烟气过热度的提升需求时,蒸汽加热器会处于待机状态;而低温环境或再热器故障状态下,蒸汽加热器可以从辅助蒸汽管道中抽取热量,按照至少提升10℃循环水温的参数标准为加热器补足运行热量。

2.5 烟道流场优化设计要点

本次超低排放技改项目涉及的装置单元主要包括脱硝、脱硫与除尘三个分区,对该电力机组运行参数进行测试发现,上述三个分区的烟气管道均存在不同程度的流场阻力问题,是产生电力机组电耗的主要根源因素之一。当烟气在介质管道内流通时,由于回弯点、管径以及管道布设方向不够合理,会产生烟气漩涡与内摩擦现象,将会严重影响电力机组MGGH系统的运行效率。为解决烟气管道运行阻力过大的问题,在超低排放技改中主要采用了以下技术措施。

(1)优化管道材料的选型设计,当前在火力发电领域共有三种管材可供作为排烟管道使用。①该电力企业原先使用的合金钢管,这种管材具有导热效率高、耐温耐压性能优异的特点。但这种管材缺点十分显著,刚性材料由于不具备安装灵活性,导致特殊部位的管道回弯折点容易产生较大阻力源。②包覆盖塑料管材,它的特点是价格成本低廉且烟道布线方案较为灵活。但这种管材的热稳定性能不强,由于超低排放技改后管道出烟口烟温提高幅度较大,容易使管材在长久使用过程中出现老化损伤。因此本次超低排放技改使用了第三种聚四氟乙烯(PTEE)管材,相比于前两种管材来说,它能保证较好的安装灵活性的同时,在耐腐蚀以及热稳定性能上表现都较为优异,同时较为光滑的内壁面也可以减少烟气与管道之间的摩擦阻力。

(2)优化管道流场,主要是在改造设计中应用数值模拟技术以及NNW-FlowStar3D流场仿真模型,对整个烟道流场进行优化调整,例如减少管段连接件、在回弯部位采用圆滑过渡处理以及减小弯折角度等。经过软件测算,在流场优化设计后法兰处气流分布均匀性系数不高于0.2,烟气管道的运行阻力可减小约170Pa,相当于减少60kW引风机电机的运行负荷。管道改造后的试车运行结果表明,电厂用电率缩减0.2%,电力生产的燃料煤单耗可降低0.09g/kW·h。

2.6 防腐措施

改造后的MHHG系统主要由烟气冷却器、烟气再热器、工质水管路、冷却循环水泵机组、膨胀罐、除尘装置组成,其中烟气冷却器、再热器以及管道装置等均与脱硫塔进烟口处于一个管道系统中。而脱硫塔在运行过程中又会生成大量含有清洗浆液的雾化水汽,在MGGH高运行负荷条件下尾气可能会在水蒸气携带作用下从脱硫塔出烟口部位回流至管道,进而对工艺设备造成一定腐蚀损耗。因此出于MHHG系统长期稳定运行的目的,必须要在技改设计中实现低积灰、低磨损、低锈蚀的性能要求。

其中烟气冷却器模块运行温度在80~135℃之间,可确保所有管束均处于低腐蚀速率区的温度水平,最大腐蚀速率不会超过0.11mm/年,因此出于经济适用性考虑,换热管可选用316L不锈钢合金管材质制造,该材料的腐蚀速率为0.08mm/年,能够较好地满足电力企业管道维护的周期需求。而在极端条件下烟气再热器模块的运行温度,低温管道可能会降低至44.5℃甚至更低,出烟口烟气为80℃恒定,部分管束管段运行温度可能会处于烟气酸露点以下。因此再热器的中温管道选择与烟气冷却器模块相同的316L不锈钢材质制造,而低温管段则改用耐腐蚀、耐磨损性能更高的φ38×5翅片管质,将所有管束的腐蚀速率控制在0.10mm/年以下水平。

除此以外,所有的装置与工艺管道在安装前还需要进行防腐涂装处理,以管道材料为例进行说明:首先将管段拆解为最小节,用小号砂轮进行表面除锈处理后,在上面涂刷一层厚度不小于100μm的环氧富锌底漆锌粉底漆,等到底漆干透后继续涂刷厚度80μm以上的环氧树脂云母氧化铁作为中间漆,最后再涂刷80μm的氟碳面漆作为涂装干膜,使管道可以较好地满足MHHG系统运行的防烟雾腐蚀要求。

3 MGGH系统改造后的运行分析

本次超低排放技改项目于2020年9月正式完工,在脱硫系统相似运行工况条件下完成为期1周的试车运行,其中1号电力机组改造前脱硫效率为97.73%,2号电力机组改造前的脱硫效率为97.80%,改造后两个电力机组脱硫效率分别提升至99.33%与99.39%。1号电力机组改造前烟气冷却器工作阻力为478Pa,烟气再热器阻力为517Pa,改造后分别降至402Pa与443Pa;2号电力机组改造前烟冷器阻力为479Pa,再热器阻力为522Pa,改造后分别降至392Pa与423Pa。因此可知,MGGH系统改造投用后不仅提高了脱硫装置的除净效率,且还能将系统运行阻力控制在1000Pa以下,大幅度降低了电力机组的生产能耗。在正常工况下,无需加载蒸汽辅助热源就可确保出烟口烟气温度不低于80℃,可有效解决大量水汽排放产生的白色烟羽问题。

4 结论

综上所述,对已有火力发电机组进行MHHG系统超低排放改造,主要有如下几个方面作用:一是可以有效解决出烟口白色烟羽的问题,减轻排放烟气的污染物落地浓度。二是减小了电力机组MHHG系统的运行阻力,从而达到控制电厂用电率、节省燃料煤单耗的目的。三是提高了工艺装置与管线的耐腐蚀性能,降低电力机组运行故障率的同时,对于控制生产单元的维护检修成本也有着积极意义。