新型顶底柱、边角残矿回采技术及其在某铅锌矿的应用

2022-10-14史文豪李兵磊

龙 翼,史文豪,李 强,李兵磊

(1.紫金矿业集团股份有限公司,福建 龙岩 364000;2.福州大学 紫金地质与矿业学院,福州 350108;3.紫金(长沙)工程技术有限公司,长沙 410006)

国内外金属矿山地下开采,基本上是采用两步骤回采的采矿方法[1-5]。作为第二步骤回采的矿柱比例占采场矿量的15%~60%不等;此外,为保护地表构筑物、河流和湖泊以及井巷工程,—些矿山还需留保安矿柱。因此,及时而有效地回采矿柱,对充分利用国家资源,延长矿山服务年限,提高矿山经济效益,都具有极为重要意义[6-11]。此外,这也是改变目前矿山多阶段作业,及其所带来的井下工人劳动生产率低,管理复杂,运输、通风和压风设备得不到有效利用,以及能耗高等问题的关键所在。同时,设计和生产矿山正确选择矿柱回采方法,是降低矿石损失与贫化,改善矿山技术经济指标,确保作业安全的重要一环[12]。例如,朱斌等[13]基于三维激光空区扫描,对东塘子铅锌矿区中的不同类型矿柱提出了不同的回采方法。最终,现场测试取得了较好结果,为矿山创造了良好的经济效益;董世华[14]针对隔离矿柱回采存在的问题,采取一系列措施进行优化,实现了回收率从70%到81%的突破;孙健等[15]基于呷村银多金属矿实际情况,拟定了三种回采方案。最终根据技术、经济条件对比,选择了第三种方案,并成功应用于生产之中。因此,本文基于某铅锌矿上部中段的现行顶底柱开采技术,针对其不足之处,提出了一种新型的顶底柱、边角残矿开采技术。

1 某铅锌矿矿区现有矿柱回采技术及主要存在问题

1.1 某铅锌矿矿区简介

该铅锌矿位于韶关市仁化县境内,董塘盆地北缘,是目前我国乃至亚洲最大的铅锌生产基地。矿区地理坐标为 N25°05'00″~25°07'06″,E113°37'07″~113°39'12″,面积约11 km2,南距韶关市48 km,206国道于矿区南部通过,交通便利。矿山始建于1965年,1968年投产,现已具备日处理铅锌矿石量5 000~5 500 t,年产铅锌金属量18万t的综合生产能力。经过40多年的开采,目前-360 m以上中段采场大部分为间柱和难采采场,并逐步向边远和深部矿体开采。井下采矿作业中段多,区域广,顶底柱和难采矿体回采矿量约占年产量的10%,间柱采场回采矿量约占年产量的30%以上,采掘作业面达300多个。

1.2 矿区目前的矿柱回采方案

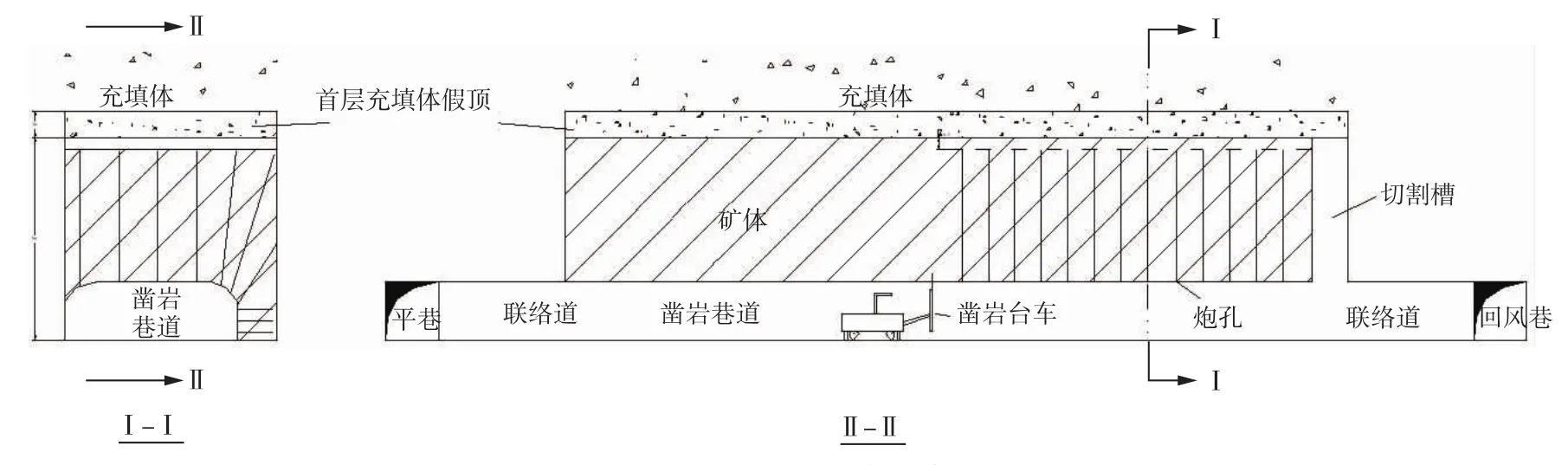

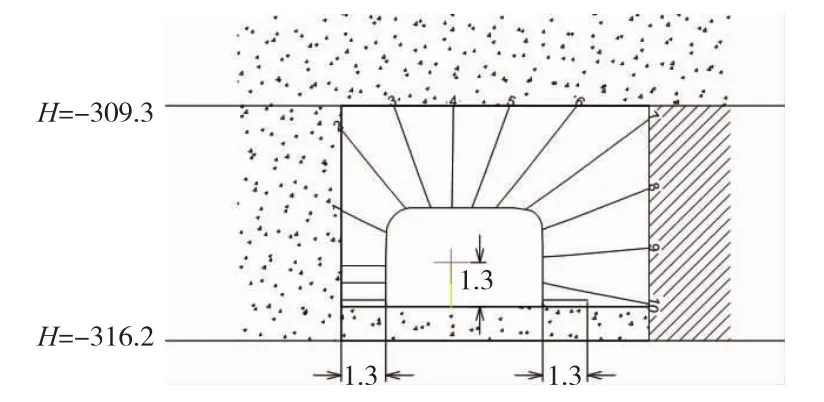

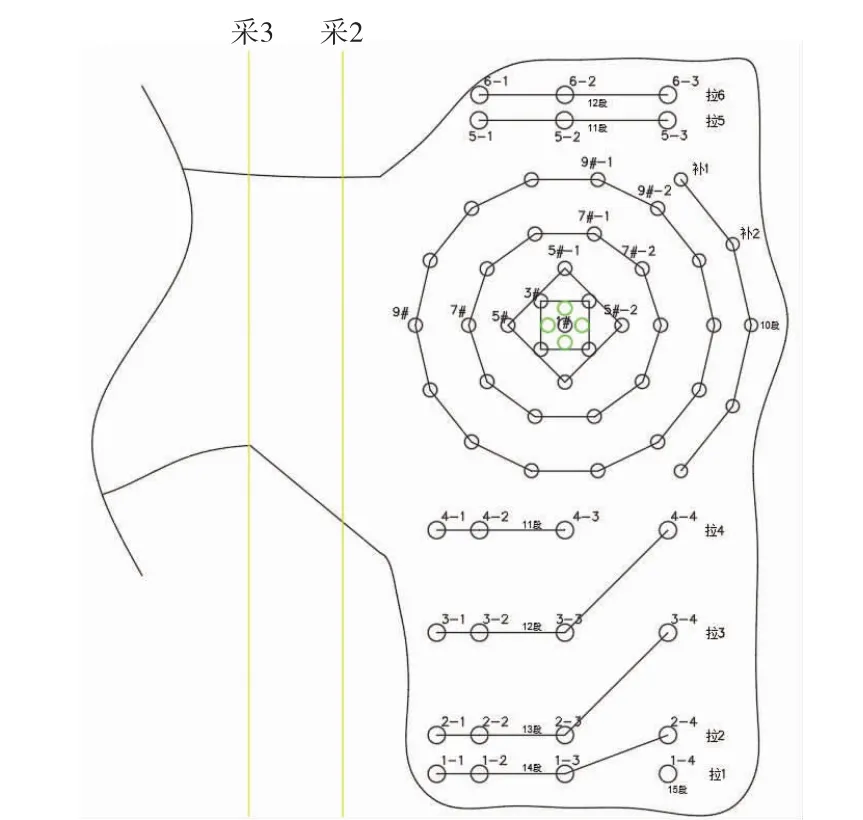

将顶底柱划分成条形矿房,两步骤回采,一步骤矿房宽度为8 m,二步骤矿房宽度为7 m,矿体高度为顶底柱残矿全厚(一般为8 m)。回采时凿岩台车在下部拉底平巷内钻凿上向中深孔,装药台车装药,以切割槽和凿岩平巷为自由面和初始补偿空间,一次爆破崩落采场矿石。矿体回采在充填体顶板下面进行,为确保作业安全,采用遥控铲运机出矿,人员不进入空场作业,回采完毕,密闭采场并充填接顶,该回采方法采用全机械化作业。间隔式回采,一步骤矿体回采时,二步骤矿体作为矿柱支撑采场顶板,二步骤矿房两侧为充填体。图1为该采矿方法的示意图。

图1 现行回采方案示意图Fig.1 Schematic diagram of current mining scheme

1.3 现行方案缺点

该矿现有的顶底柱残矿回采工艺存在以下缺点:

1)采切工程量大:由于需要凿岩台车进入,拉底空间较大,采场底部大部分被拉开,因此采切工程比较大,且采切效率较低。

2)安全性差:安全性差主要来自采场底部拉开较大,采场两帮大部分为充填体,顶部矿体缺少可靠的支撑,这些都大大降低了回采作业的安全性。

3)贫化、损失率大:由于受到回采工艺的限制,对于较为破碎的顶底柱残矿不敢轻易施工回采巷,造成部分矿体损失,无法回收,对于产状较为复杂的矿体,必须夹杂回收部分废石,造成很大的贫化。

2 新型的顶底柱、边角残矿小型化设备高效回采方案

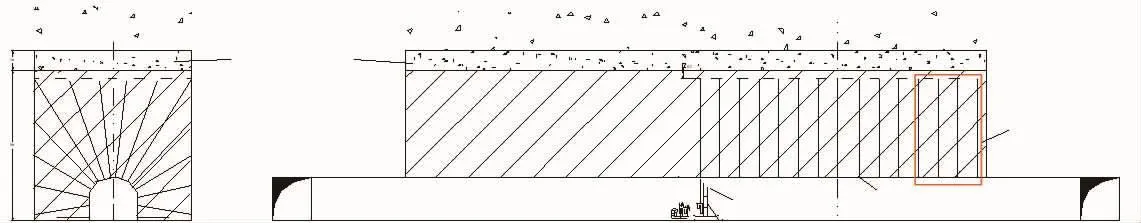

将顶底柱划分成条形矿房,两步骤回采,一步骤矿房宽度为8 m,二步骤矿房宽度为7 m,矿体高度为顶底柱残矿全厚(一般为8 m)。回采时YGZ-90凿岩机在下部拉底平巷内钻凿上向扇形中深孔,装药台车装药,采场预先施工切割井,回采爆破是采用中深孔爆破成井,并以切割井和凿岩平巷为自由面和初始补偿空间,一次爆破崩落采场矿石。矿体回采在充填体顶板下面进行,为确保作业安全,采用遥控铲运机出矿,人员不进入空场作业,回采完毕,密闭采场并充填接顶,该回采方法采用全机械化作业。间隔式回采,一步骤矿体回采时,二步骤矿体作为矿柱支撑采场顶板,二步骤矿房两侧为充填体。图2为该采矿方法的示意图。

图2 新型顶底柱残矿小型化设备高效回采方案示意图Fig.2 Schematic diagram of high-efficiency mining scheme of new miniaturized equipment for roof and bottom pillar residual ore

具体步骤如下:

1)采准工作主要包括采场进路、凿岩平巷;切割工作主要有切割横巷。由原来的分段平巷掘进采场进路(规格3.0 m×3.0 m)进入采场,采场进路施工完毕后,在矿房中间位置掘进式施工凿岩平巷(3.2 m×3.2 m)贯穿回风巷,矿体稳定性好的采场可以对凿岩巷道两帮扩帮挑顶处理,留设边柱,增大凿岩硐室空间。

2)采切工作完成后,进行采场回采作业,采用中深孔成井爆破形成切割井,以切割井为自由面和初始补偿空间一次爆破崩落矿石。

3)采用YGZ-90钻凿上向扇形中深孔,孔径为Φ60 mm,排距为1.3~1.5 m,孔底距为1.6~2.0 m,炮孔一次施工完,靠近底板的边帮中深孔控制不到的矿石可采用手钻打眼。

4)顶底柱采场采用一次爆破整个采场,以切割槽为自由面后退式崩矿。采用小型装药台车装填矿用乳化炸药,单位炸药消耗量为0.3~0.4 kg/t,填塞长度为1.0~1.5 m,拉槽孔采用双发毫秒差导爆管雷管起爆,孔内不敷设导爆索;回采孔采用单发毫秒差导爆管雷管起爆,孔内敷设导爆索,同段之间导爆索进行连接。起爆系统为导爆管—导爆索起爆。

5)每次爆破后,新鲜风流由无轨运输巷通过采场进路进入采场,充分清洗工作面后(通风时间不少于40 min),污风经回风平巷排入主回风巷。

6)保通风良好后,采用遥控铲运机将矿石运至溜井;崩落矿石出完后,即进行下一循环作业,底柱采场比较长或者底柱比较破碎时,回采一定长度后停止回采,对已回采空区进行充填立模,以控制地压和安全回采剩余矿石。

采用新型顶底柱、边角残矿小型化设备高效回采方案的主要优势为:

1)安全性好:新采矿工艺是在凿岩巷里作业而不是目前的底柱全拉开那样,这样就大大降低了顶板暴露面积,顶板不会出现较大垮落,采用遥控铲运机出矿,工人不进入空区作业。

2)损失、贫化率、大块率能得到很好地控制,通过优化新工艺的炮孔设计、崩矿参数设计能有效地控制以上指标。

3)爆破过程中边帮顶板没有较大垮落:揭露工作断面比较小,能有效减少应力集中,并在爆破过程中采用隔段降振措施,能保证在回采过程中使边帮顶板没有较大垮落。

3 工程实例

本节将结合具体实施例对新型顶底柱、边角残矿小型化设备高效回采方案的具体细节作详细说明。

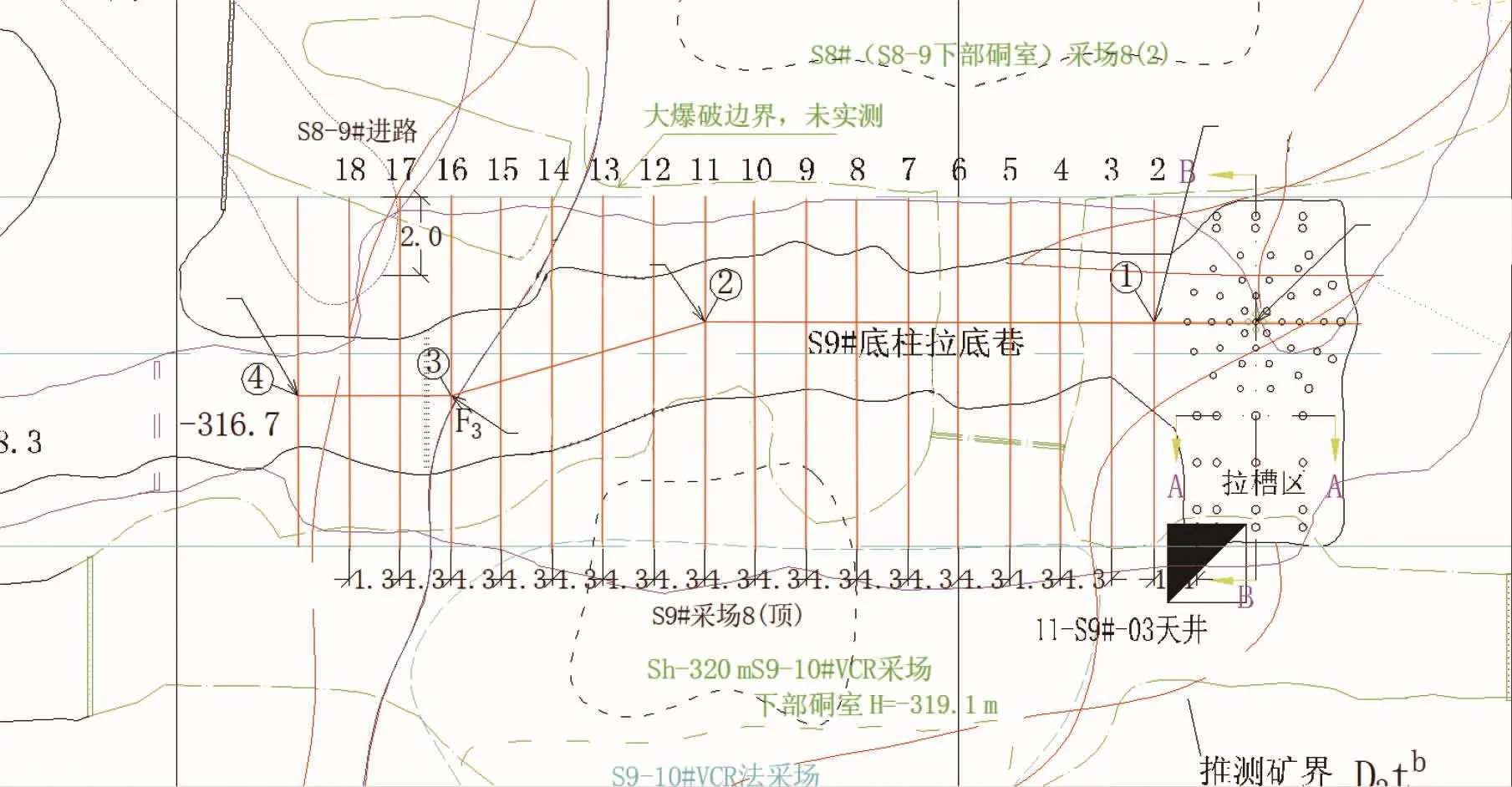

3.1 Sh-320 m中段S9#采场

Sh-320 m中段S9#底柱采场地层内发育有北北东向大断层及次一级小断层。地层间构造发育,易脱层、剥落,整体性较差;矿体结构较差,构造发育,易片帮、冒落,同时矿体形态复杂,分支复合较多。采场位于控制线X191~X200,采场宽度9 m,长度20 m,矿量3 800 t,采场上部、下部及两边均已回采并充填完成。回采工艺如下:

1)中深孔设计

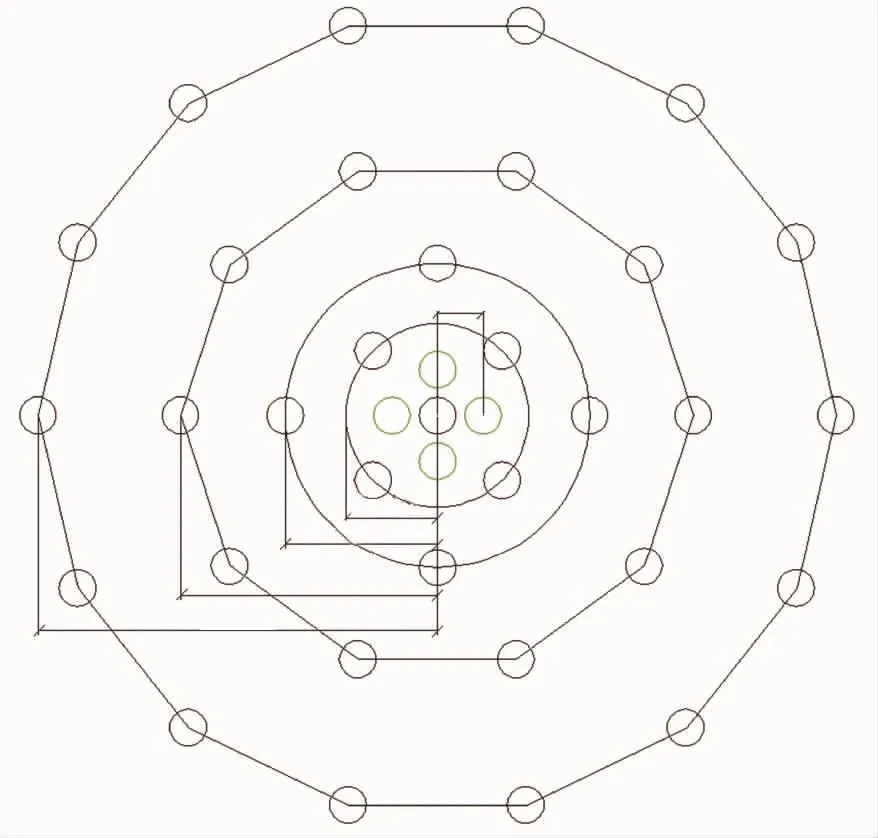

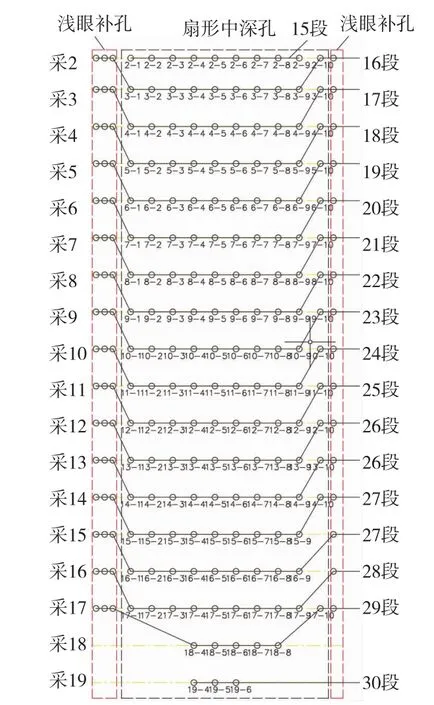

采用YGZ-90钻机施工中深孔,孔径Φ=60 mm。孔网参数:切割横巷位于凿岩巷道东端,向采场两帮拉开,见充填体,切割横巷宽3 m,高3 m。采用上向平行中深孔拉槽,拉槽采用对角爆破拉槽,布置4个空孔作为补偿空间,拉槽区采用上向平行中深孔1.2 m×1.2 m。侧爆区采用扇形中深孔布置排距1.3 m,孔底距1.6 m,排面方位0°,排面与水平面夹角80°。凿岩巷道两帮在中深孔无法施工的位置采用YT-28钻机补1.0~1.5 m的边孔,打眼至见充填体。回采中深孔斜孔施工至充填体,拉槽孔每排施工一个探眼至充填体。第18、19排炮孔第4、5号孔要与一分段进路底板打透。回采中深孔炮扇形孔共19排,189个炮孔,共计长度612.1 m。拉槽上向平行中深孔64个炮孔,共计长度198.4 m。具体中深孔设计见图3,拉槽炮孔设计见图4,回采炮孔设计见图5。

图3 Sh-320 m S9#底柱试验采场中深孔炮孔设计Fig.3 Blast hole design of medium-long hole in Sh-320 m S9#bottom pillar test stope

图4 拉槽区炮孔布置图Fig.4 Blast hole layout drawing of pulling groove area

图5 回采炮孔布置图(单位:m)Fig.5 Mining hole layout(Unit:m)

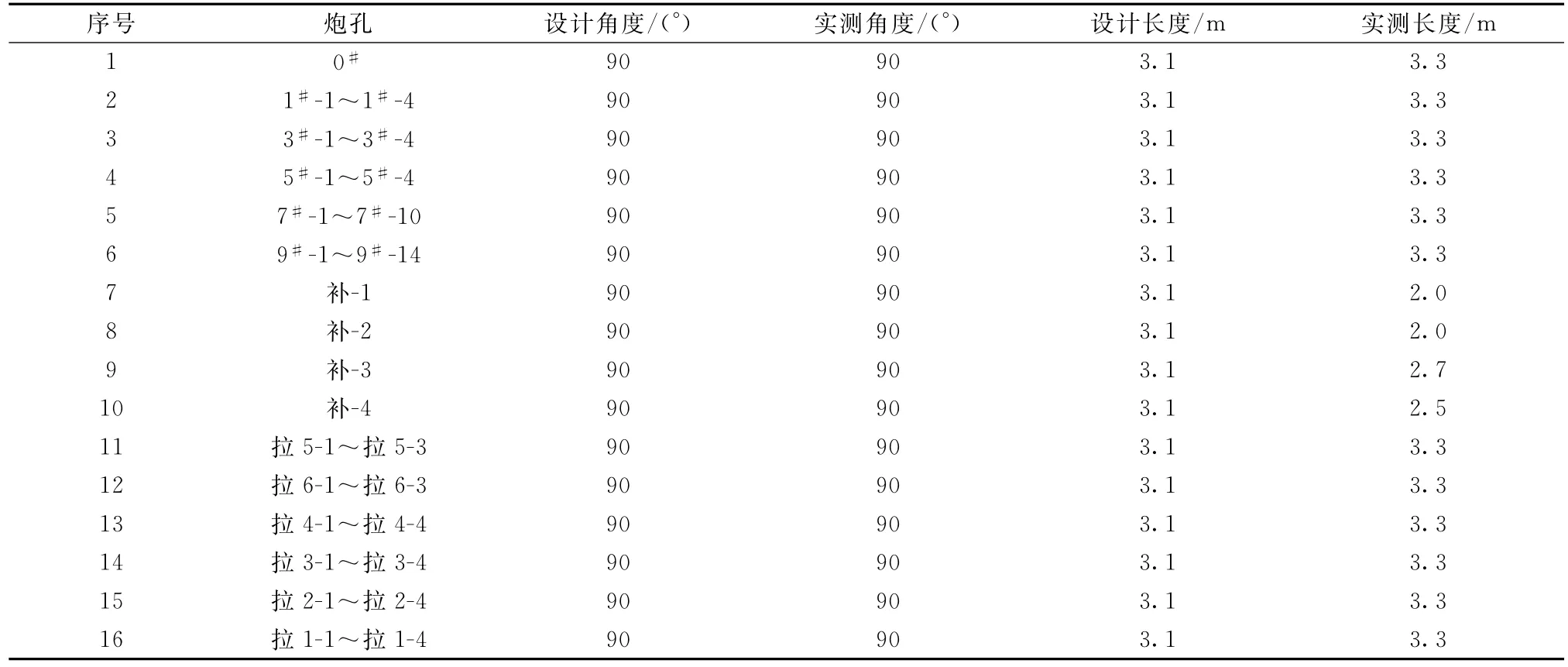

2)爆破

Sh-320 mS9#底柱采场切割槽中深孔及回采扇形中深孔根据实测情况,总计64个深孔,回采2排中深孔炮孔10个,浅眼补孔4个,回采3排中深孔炮孔10个,浅眼补孔4个,全部炮孔施工基本达到设计要求。炮孔深度见表1。

表1 拉槽炮孔实测表Table 1 Measured table of slotted hole

Sh-320 mS9#底柱采场切割槽中深孔及回采扇形中深孔根据实测情况,切割槽总计64个中深孔,总长度210 m;回采孔19排,中深孔炮孔204个,总长度554.7 m;浅眼补孔共计70个,全部炮孔施工基本达到设计要求。第18排和19排部分中深孔打透一分段巷道,在装药前需要堵孔。根据炮孔实测数据,炮孔孔底距和排距稍有偏差,符合设计要求。

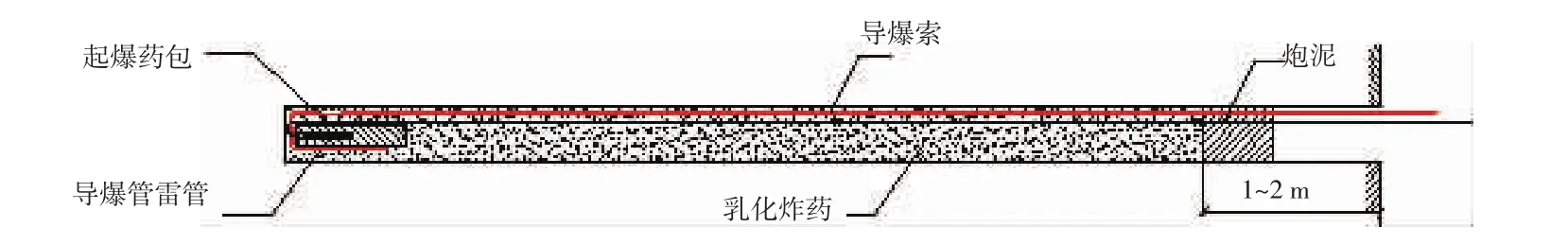

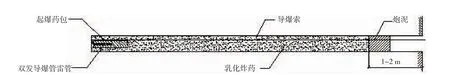

拉槽孔采用双发毫秒差导爆管雷管起爆,孔内不敷设导爆索;回采孔采用单发毫秒差导爆管雷管起爆,孔内敷设导爆索,同段之间导爆索进行连接。均装药至孔底,药面离孔口深度为1~2 m,浅孔不控药,孔口采用炮泥堵塞。装药结构见图6~7。

图6 炮孔装药结构图(加导爆索)Fig.6 Blast hole charge structure diagram(detonating cord)

图7 炮孔装药结构图(双发雷管)Fig.7 Blast hole charge structure diagram(double detonator)

起爆采用导爆管—导爆管起爆网络,孔内导爆管一律并接于起爆雷管上(每一束导爆管不能超过20根)。通过两发普通导爆管雷管起爆,普通导爆管雷管采用起爆器起爆。拉槽炮孔起爆顺序见图8,回采炮孔起爆顺序见图9。

图8 拉槽炮孔起爆顺序图Fig.8 Blasting sequence diagram of slotted hole

图9 回采炮孔起爆顺序图Fig.9 Blasting sequence diagram of stoping hole

炮孔每米装药量:

q=π×r2×l×ρ=3.14×9.6 cm2×100 cm×1.0 g/cm3×1 kg/1000g=3.01 kg

装药密度取1.0 g/cm3,根据公式计算每米炮孔装药量3.01 kg。本次爆破矿石量1 014.4 m3,补偿空间体积为1 249.7 m3,补偿空间系数1.23。爆破崩矿量约3 800 t,需要乳化炸药1 800 kg,炸药单耗为0.47 kg/t。拉槽孔采用双发毫秒差导爆管雷管起爆,孔内不敷设导爆索;回采孔采用单发毫秒差导爆管雷管起爆,孔内敷设导爆索,同段之间导爆索进行连接。毫秒差导爆管雷管324发,导爆索辅助起爆,4.5 m/根导爆索160根,6.5 m/根导爆索20根,卷装乳化炸药120 kg。

采场爆破于2016年1月13日进行,现场装药量1 820 kg,S9采场结算的数据,矿石2 704 t,废石305 t,贫化率10.1%。采场现场照片见图10。

图10 Sh-320 m中段S9#底柱采场端部照片Fig.10 Photo of the end of S9#bottom pillar stope in the middle section of Sh-320 m

3.2 Sh-320 m中段209#S边柱采场

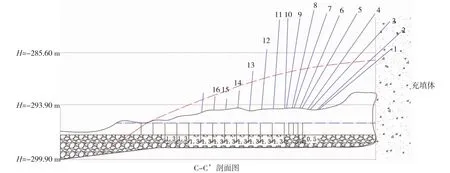

Sh-320 m中段209#S边柱采场高度12.9 m,采场长度24.4 m。采场下盘为209#S东条边柱Ⅱ采场,已回采至四分段,并已充填完成。现场凿岩照片见图11,采场炮孔实测剖面见图12。

图11 Sh-320 m中段209#S边柱采场现场凿岩照片Fig.11 Photo of on-site drilling in 209#S side pillar stope in the middle section of Sh-320 m

图12 Sh-320 m中段209#S边柱采场炮孔实测剖面C-C图Fig.12 C-C diagram of measured section of blast hole in 209#Sside pillar stope of Sh-320 m middle section

4 结论

试验取得的经验和不足主要包括下面几点:

1)采场矿体赋存比较复杂,采用中深孔凿岩和浅眼补孔相配合的方式进行凿岩爆破,有效降低了损失贫化。

2)YGZ-90钻机凿岩巷道高度要求为2.6~3.0 m,巷道低于2.6 m时钻机摆不下;巷道高度大于3.0 m时,钻机的两根顶撑顶不到位,无法固定钻机。本次试验采场原为台车采场,凿岩巷道规格较大,YGZ-90钻机在施工时,无法顶住顶板固定钻机。

3)凿岩时很多炮孔施工过程中与上分段贯通,造成堵孔困难和影响爆破效果,下次在施工类似钻孔时需要先施工探眼,其他炮孔适当减少深度以防止与上分段贯通。

4)拉槽区炮孔角度较小,YGZ-90钻机开孔困难,有些设计位置难以开孔,需要调整位置和角度才能开孔,设计人员需要跟进施工钻孔及时进行调整。

5)爆破后经过出矿时对采场爆破效果的调查,发现采场顶板的充填体垮落0.5~1 m,而且矿石块度较小。后期采场要加强爆破时对充填体顶板的保护和矿石块度的控制。