某铝土矿采场结构参数优化数值模拟

2022-10-14侯国权郭利杰

崔 松,余 斌,侯国权,郭利杰

(1.矿冶科技集团有限公司,北京 100160;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

采场结构参数的设计和优化对地下矿山开采过程中采场的应力状态、爆破设计、回采效率、安全性以及配套设备选型等都有重要的影响,对于矿山服务年限内安全生产任务及绿色经济效益都具有十分重要的意义。

众多学者对采场结构参数优化进行了相关研究。王炳文等[1]利用FLAC3D软件对采场结构参数进行模拟优化,从应力与位移两方面进行分析,得出了采场的极限跨度;杨海彬等[2]基于深部开采地压显现问题,利用FLAC3D软件对不同的矿房、矿柱跨度与分层采高等方案进行模拟分析,确定出了采场的最优参数和回采方案;杨八九等[3]采用3D-σ数值模拟软件建立三维模型,并设计了不同的开采结构形式,通过分析得出了各种条件下合理的点柱与采场跨度;孙国文等[4]采用编组立体放矿实验对采场结构参数进行了筛选,确定了合理的崩矿步距;闫振雄等[5]采用改变放矿口尺寸的方法,建立了崩落体形态颗粒流数值模型进行模拟,有效改善了放矿指标;惠安社等[6]围绕分度高度、进路间距和崩矿步距进行分析与归纳,并提出了从系统性、协同性和最优性等三方面考虑采场结构参数;李朝军等[7]结合3DMINE、ANSYS建立FLAC3D数值模型,采用FLAC3D对采场结构参数进行优化并开展了工业试验,取得了预期生产效果;龚原等[8]采用熵权-理想点法评价模型对采场结构参数进行评价,通过分析认为该综合评价体系能得出合理的采场结构参数。

本文以某铝土矿为研究背景,依据现有的采矿方法和矿体、围岩的物理力学性质,运用三维分析软件建立了数值模型,并对7、9、11 m这三种不同跨度模型的Z方向上的位移、应力以及开挖造成的塑性区进行分析,得出了优化后的采场跨度尺寸,为采场结构参数的选择提供了合理的建议。

1 矿山开采技术条件与开采方案

1.1 矿山开采技术条件

某矿区位于贵州省中部,贵阳清镇市犁倭乡境内。矿体产于石炭系大塘组(C1d)上段含铝岩系(C1d2)的下部,属缓倾斜薄-中厚矿体,按矿石结构构造分为土状铝土矿、碎屑状铝土矿和致密状铝土矿,见图1。土状铝土矿,碎屑状铝土矿矿石稳固性差,致密状铝土矿矿石稳固性良好。

图1 某矿区矿体直接顶、老顶和底板的地层位置关系Fig.1 Stratigraphic position relationship of the direct roof,old roof,and floor of an orebody in a mining area

矿体间接顶板为石炭系摆佐组(C1b)中粗晶白云岩,直接顶板由石炭系大塘组(C1d)上段含铝岩系(C1d2)中的黏土岩、黄铁矿、铝土岩组成,厚度0.00~15.62 m,平均1.77 m,直接顶板RQD平均值12.50%,属于软质岩石块状结构不稳定岩体;矿体间接底板为寒武系娄山关群(2-3ls)细晶白云岩,直接底板由石炭系大塘组(C1d)下段含铁岩系(C1dl)中的铁质黏土岩、绿泥石岩、赤铁矿等组成,厚度0.00~112.97 m,平均3.22 m。矿体直接顶底板属黏土岩类,岩体稳固性差,间接底板岩体较完整,稳定性良好。

1.2 开采方案

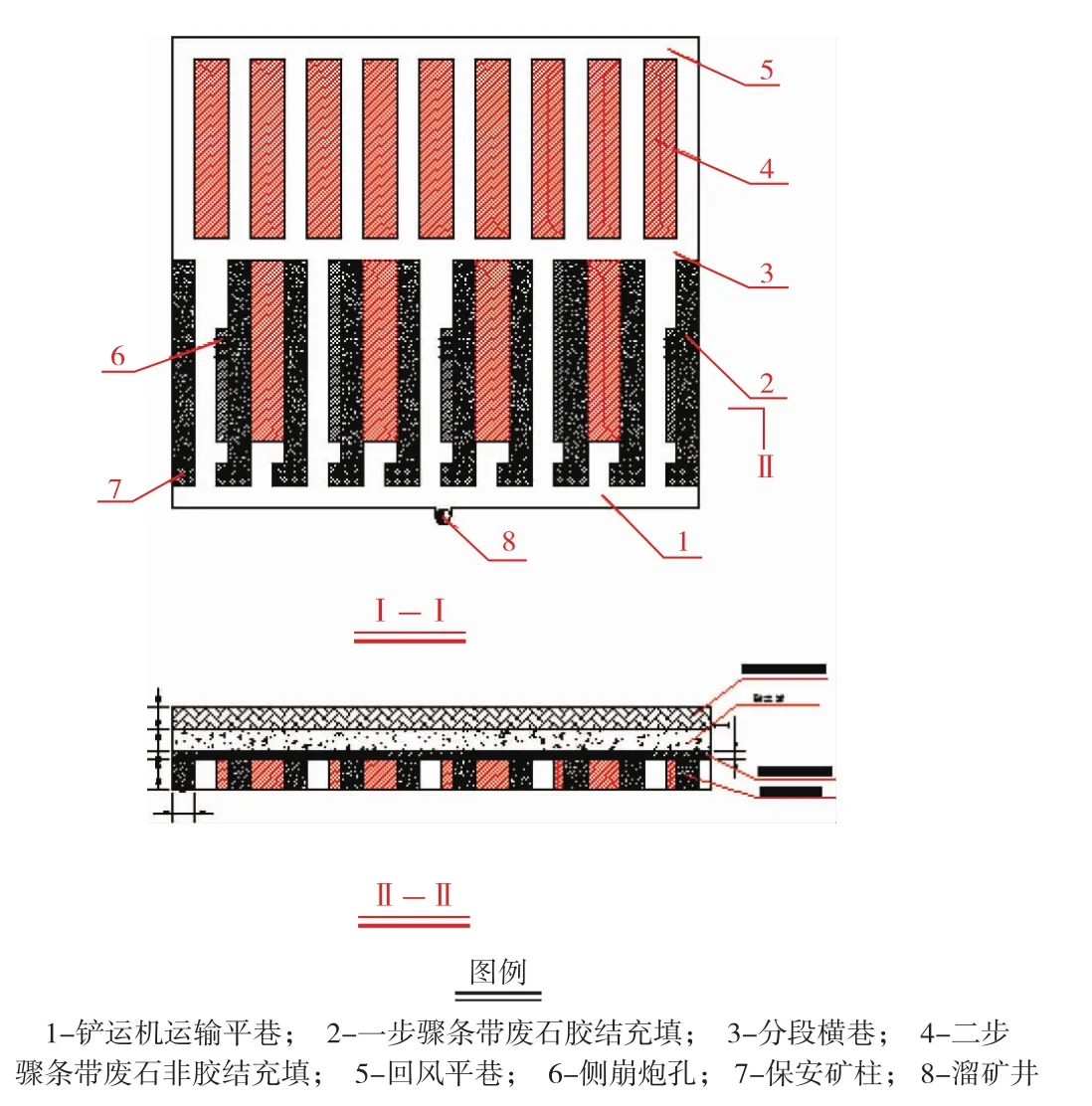

矿体主要采用两步骤分条回采嗣后充填法开采(见图2),直接顶板黏土岩厚度≥3 m时,沿倾向条带式回采,留护顶矿柱,一步骤回采预留1 m左右,二步骤回采预留0.5~0.8 m护顶矿,采用凿岩台车掘进式开采。条带间隔开采,回采结束后一步骤随即进行废石胶结充填,二步骤采场回采完毕后,应立即进行封闭空区。

图2 两步骤分条回采嗣后充填采矿法Fig.2 Two-step strip mining with the subsequent backfill mining method

采场内切割横巷是进入各条带的通道,需要保留至矿块回采结束,所以在充填作业的过程中需要通过挡墙架设台阶平台,条带回采完毕,在出矿联道位置充填挡墙。该方案使采准工程便于无轨设备作业,每个回采条带为单元形成采切作业,生产组织相对便捷。连续条带充填矿柱,充填效率高、充填体整体强度高,支撑力高,提高顶板整体稳定性;采场不再留设顶底柱和采场点柱,回收率高;废石胶结充填,解决废石堆场环保压力。

2 数值计算模型

2.1 岩体物理力学参数

在地下矿山的三维模拟过程中,岩体力学参数不精准会对数值模拟结果产生较大的误差。本文从某铝土矿取出具有代表性的顶板土状铝土矿、致密铝土矿、白云岩岩样加工,通过室内岩石物理力学性质试验,并综合考虑岩体的均质性、节理、裂隙等因素影响,对岩体的物理力学参数取折减系数[9-10],如表1所示。

表1 岩体物理力学参数Table 1 The physical and mechanical parameters of rock mass

2.2 工程地质力学模型

根据研究对象的尺寸、方位,考虑边界效应等因素,为建模方便将X轴方向与矿体倾向方向平行,Y轴方向与矿体走向方向平行。模型主要包括致密状铝土矿层、直接顶板土状铝土矿层、顶板白云岩、底板白云岩,充分利用FLAC3D软件在建模、网格划分和计算方面的优势,完成最终的模拟计算和分析[11-12]。计算范围长×宽×高=240 m×60 m×60 m(X×Y×Z),模型共划分为34 272个单元,36 358个节点。模型底部固定,4个侧面为水平方向约束,上部边界施加Z方向应力。计算范围长×宽×高=240 m×60 m×60 m(X×Y×Z),模型共划分为34 272个单元,36 358个节点。模型底部固定,4个侧面为水平方向约束,上部边界施加Z方向应力。模型中致密状铝土矿层厚度4.2 m,直接顶板土状铝土矿层厚度1.5 m,建立的三维数值模型如图3所示。

图3 工程地质力学模型Fig.3 Engineering geomechanical mode

2.3 模拟方案

主要思路是三维网格模型建立后赋予折减后的岩体力学参数,在约束后的边界条件下迭代计算形成大地初始力学场,最终形成与研究位置力学状态相符的数值计算模型,为能尽量真实模拟现场情况,根据采场开采过程,分别计算7、9、11 m宽度下采场稳定性,每步计算均计算平衡,即模型最大不平衡力比<10-5。并在计算过程中,分析围岩的变形场、应力场以及塑性区分布状态,综合对比得出采场稳定性状态。

3 数值模拟结果

1)Z方向位移

图4给出了不同跨度下采场Z方向位移分布云图,从图中可以得出,1)采场顶板都出现了一定程度的位移变化,黏土岩顶板出现了向下移动,对于采场底板产生竖直向上位移;2)开挖跨度为7、9 m的采场进行模拟时,顶板最大位移量分别为8.7、11.3 mm,跨度增加至11 m时,采场顶板位移量增加到14.0 mm,同时可以看出,随着采场跨度增加,采场顶板位移竖向范围增加,表明采场跨度为11 m时,采场顶板暴露空间增大,顶板竖向变形范围增加,最大位移量出现质变,考虑实际岩体节理裂隙情况,以及生产过程爆破振动影响,因此可知,采场跨度11 m时,存在顶板垮塌的风险。

图4 不同跨度下Z方向位移Fig.4 Displacements in the Z direction under different spans

2)Z方向应力

图5为采场跨度分别为7、9、11 m的Z方向应力分布图。随着采场跨度增加,顶底板为应力释放区,逐渐由压应力转为拉应力状态。采场跨度7及9 m时,Z方向应力为压应力,分别为85及4 kPa,当采场跨度达到11 m时,顶底板受到拉应力作用,拉应力达到57 k Pa。在采场帮部尖角出现应力集中现象,随着采场跨度发生变化,应力集中值不发生变化,值约为10 MPa。对比不同跨度下采场顶底板应力分布可以发现,随着跨度的增加采场顶底板应力释放区域逐渐向采场中间移动,当跨度达到极限跨度,采场中间将率先发生垮塌破坏。

图5 不同跨度下Z方向应力Fig.5 The stress in Z direction under different spans

3)塑性区

开挖7、9、11 m跨度后采场塑性区计算结果见图6。对比7、9、11 m塑性区分布云图可以发现,随着采场跨度增加,采场周边塑性区逐渐扩展,尤其是顶板、底板及采场两侧。9 m跨度下,采场顶底板开始出现塑性区,当采场跨度增加至11 m,塑性破坏范围开始扩大。

图6 不同跨度下塑性区分布Fig.6 Distribution of plastic zone under different spans

综合考虑塑性区、应力场、位移场的模拟结果,发现7 m跨度下采场整体处于稳定状态,当跨度增加到9 m,采场顶板出现一定的塑性区,当跨度继续增加到11 m,采场顶板的塑性区范围和位移量进一步增大,采场中间存在沿条带方向出现垮冒的风险。因此,为了保证采场稳定性与安全,建议采场跨度选择9 m。

4 结论

根据某铝土矿现采用的采矿方法,运用三维分析软件对不同跨度下采场Z方向的应力、位移以及塑性区进行了模拟计算,并得出以下结论:

1)整体上看,11 m跨度下上部岩体向下位移量较小,但随着跨度进一步增加,顶板位移量将逐渐增大。

2)随着跨度的增加,采场顶底板应力释放区域逐渐向采场中间转移,当跨度达到极限跨度时,采场中间将率先发生垮塌破坏。

3)塑性区、应力场与位移场的计算结果显示采场跨度为9 m时,其稳定性与安全性得以保障。