基于HNC848B五轴数控系统的UG后处理开发与应用

2022-10-14张宗仁

张宗仁

(吉林工业职业技术学院,吉林吉林 132013)

0 前言

某数控科技股份有限公司自主研发的JT-GL8-V立式五轴加工中心配置了华中848数控系统[1]。五轴数控机床价格昂贵,在五轴加工过程中刀路轨迹非常复杂,容易发生干涉和碰撞,因此要求五轴程序有较高的安全性。为此,常借助UG等CAM软件计算刀轨,并通过对应的后置处理生成数控加工程序,再采用VERICUT等仿真软件建立1∶1模拟机床进行加工过程仿真,确认安全后方可进行加工[2-3]。

目前UG等CAM软件在国内高校和工厂大范围应用,但还没有针对国产数控系统的后处理程序,极大地限制了国产五轴数控机床在高校和工厂的应用。本文作者利用UG软件中Post Builder模块,以配置HNC848B数控系统的某JT-GL8-V立式五轴加工中心后置处理开发为例,详细阐述五轴数控机床定向加工、五轴联动加工过程中存在的问题以及处理方案,并在VERICUT软件中建立相应的仿真机床,通过仿真和加工实例验证该后处理的安全性和正确性。

1 JT-GL8-V立式五轴加工中心参数及机床特点

JT-GL8-V立式五轴加工中心主要参数如表1所示[1]。其特点如下:(1)倾斜轴A轴不对称,必须对A轴的超程问题进行处理,以避免过切和碰撞;(2)机床结构紧凑,X、Y、Z轴行程短,特别是Y轴行程和Z轴行程短,在A轴翻转过程中容易出现机床与工件和刀具的干涉现象。

表1 JT-GL8-V立式五轴加工中心主要参数

2 3+2定向加工后处理开发

在定向加工时,一般利用G68.2建立特性坐标系,再执行G53.2指令对齐工件坐标系[4]。由于处于五轴联动模式,机床将采取补偿动作,以保持刀尖与工件的相对位置不变,如果不做相应的处理很容易发生超程和刀具干涉报警。合理的处理方式:先将刀具置于安全位置,预先将工作台转到合适的位置,再指定特性坐标系。这样,执行G68.2和G53.2指令时只需设置特性坐标系,而机床并不发生实际移动,可避免超程和碰撞的发生。

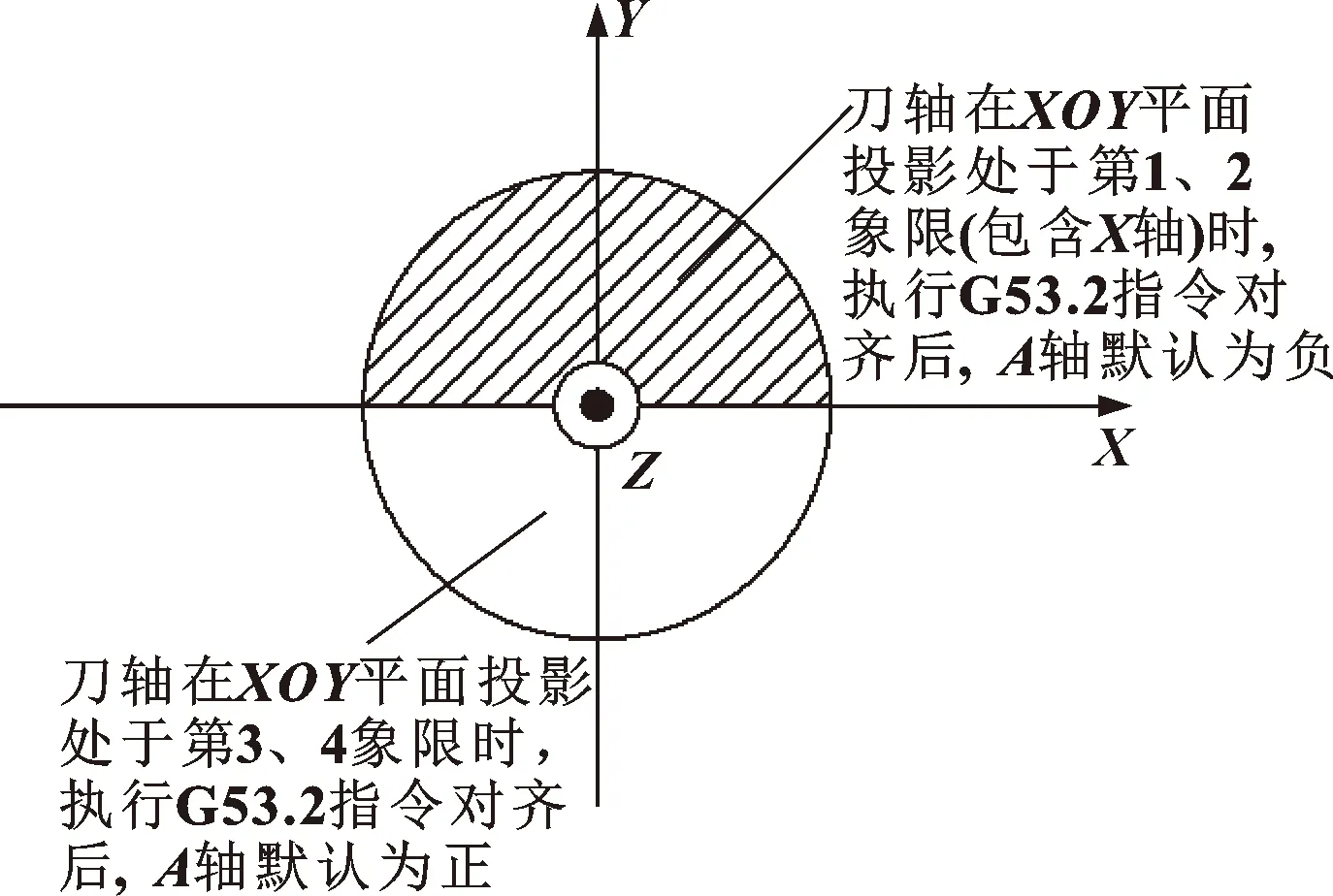

由于机床旋转轴A轴不对称,只能在[42°,-120°]内运动,而华中数控系统利用G53.2对齐刀轴时,刀轴在XOY平面的投影处于第1、第2象限(包含X轴时),A轴为负值;在第3、第4象限时,A轴为正值,如图1所示。如果不做处理,当倾斜角度大于42°时,机床将发出A轴超出限位的报警,导致机床不能完成加工,此时需要将机床调换到另一面进行加工。基于HNC848B数控系统的特点,在后处理中作如下判断:如果机床默认的角度能够达到欧拉角指定的角度,那么按机床默认的角度运行;如果机床默认的角度不能到达欧拉角指定的角度,则通过局部坐标系指令 G52 X0 Y0 Z0 A0 C180,将系统坐标系绕Z轴旋转180°,其他坐标点作相应处理,以满足加工要求。

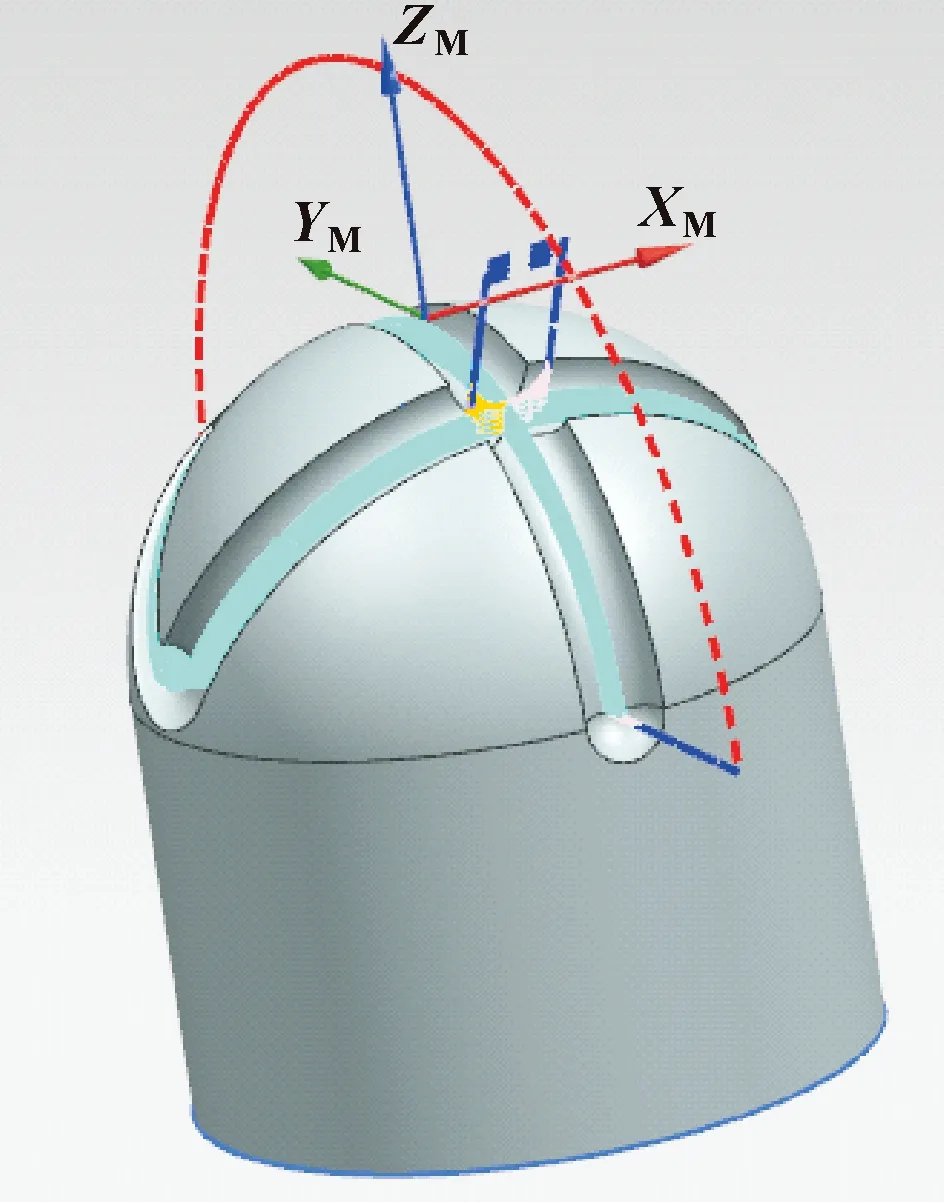

图1 HNC848B数控系统执行G53.2指令后机床默认A轴方向示意

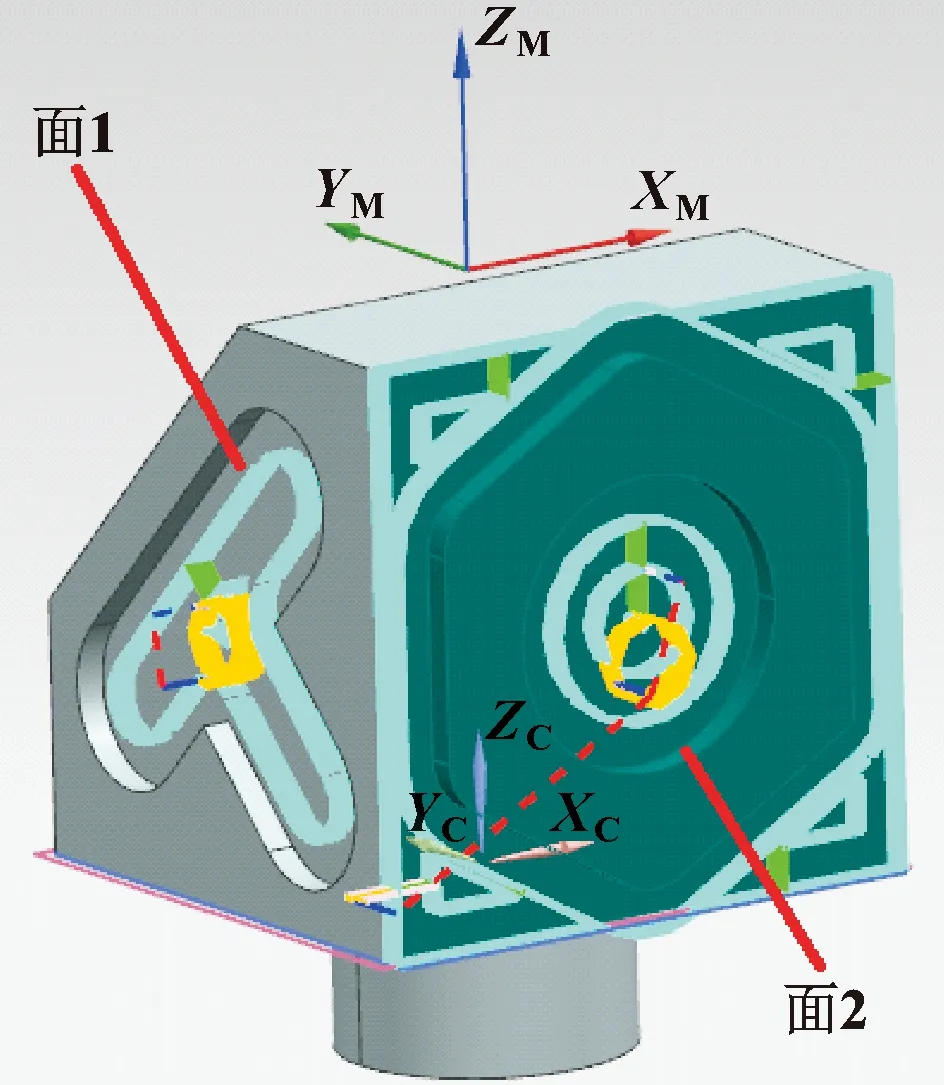

根据机床和数控系统的特点, 按照如图2所示的流程编写后处理程序。以如图3所示的工件为例,利用UG编辑刀轨并通过该后处理程序生成数控代码,如表2所示。

图2 定向加工后处理流程控制

图3 定向加工刀轨实例

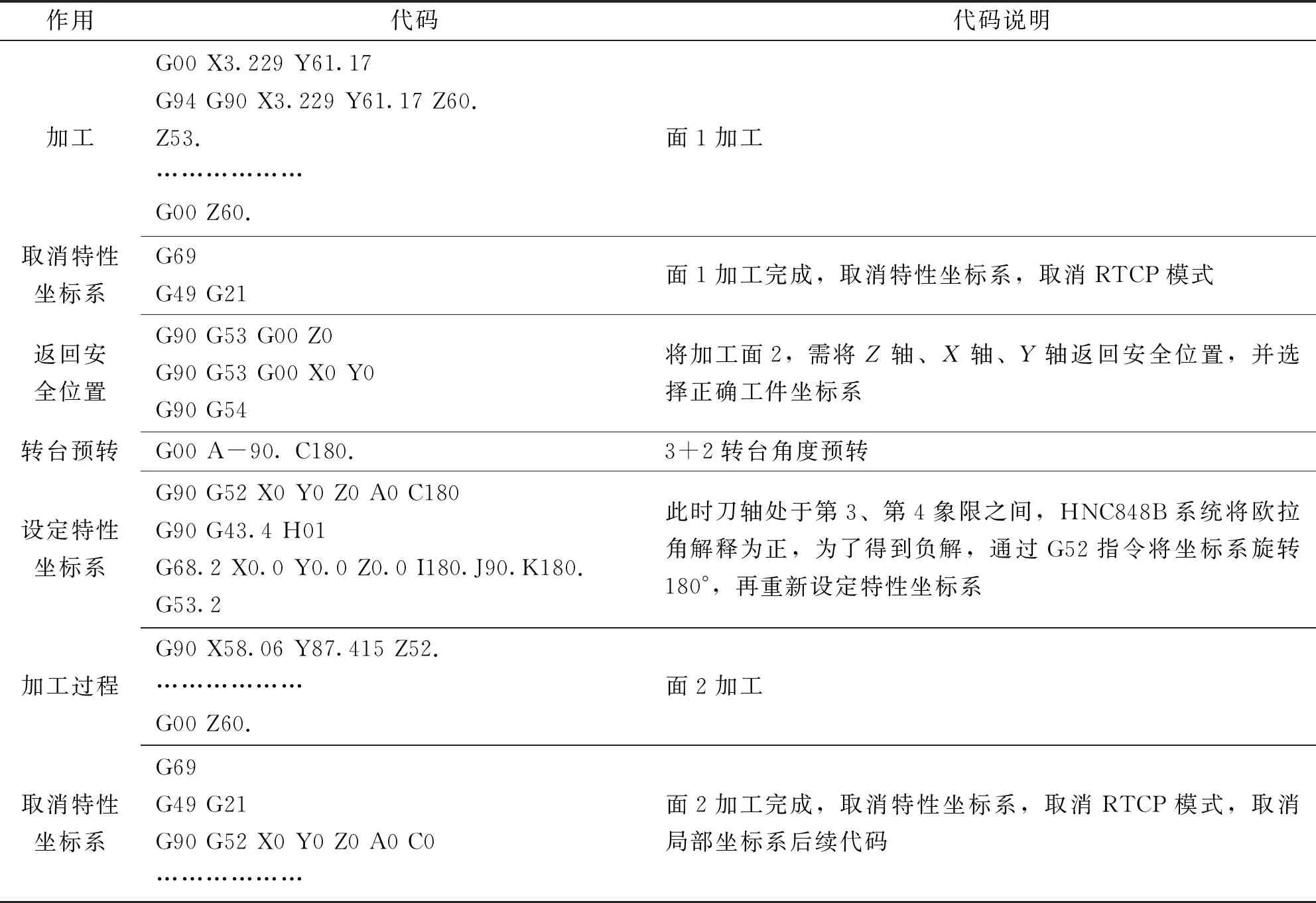

表2 定向加工代码

续表2

3 五轴联动加工后处理开发

3.1 五轴联动加工进刀处理

机床空间紧凑、行程有限,在五轴联动加工时,由于初始刀具位置不确定、初始工件位置不确定,在进刀过程中,刀具和转台同时以快速定位的方式移动,容易产生工件与刀具的干涉,工件易与机床附件碰撞。可行的处理方式如下:先将刀具和转台置于安全位置,将转台预转到合适角度,刀具先沿X、Y方向平移到进刀点上方,再垂直下刀至进刀点;当刀具安全到达进刀点后,再开启RTCP模式进行加工。具体步骤如下:

(1)沿刀轴方向的法向退刀,由于是双转台机床,可以直接沿机械坐标系Z轴安全退刀,并将刀具移出工作台,转台移动至安全旋转位置,避免在旋转过程中发生碰撞;

(2)参考进刀点刀轴方向,将转台提前预转到合适位置;

(3)以进刀点为原点、刀轴方向为法向,执行G68.2指令建立特性坐标系,并对齐坐标系;由于已提前预转,此时只需设定特性坐标系,机床本身并不运动;由于A轴的行程限制,特性坐标系的建立可参考3+2定向加工中相关处理方法;(4)刀具在特性坐标系下沿X、Y方向动作,走到进刀点上方,再通过Z方向动作,走至进刀点,避免了在RTCP状态下走刀时发生超程和刀具干涉的问题;

(5)取消特性坐标系,取消RTCP联动;

(6)重新开启RTCP,继续五轴联动加工。

3.2 五轴联动加工连刀处理

五轴联动加工连刀时常伴随着转台大幅度转动,此时应作出合理的规避动作,以防止超程和碰撞。在工序内的刀轨连接,如果转台没有发生转动,可视为移刀连接,刀具可直接移刀进行加工;如果转台发生转动,则需要将它处理成退刀再进刀的连接,工序之间的连接均处理成退刀再进刀的连接,此时需沿刀轴法向退刀再重新进刀。具体控制步骤如下:

(1)判断旋转轴角度是否发生改变,如果没有改变则是移刀连接,直接进入下一进刀点加工;如果改变则是退刀再进刀的连接,进入下一步;

(2)取消RTCP模式,沿刀轴方向法向退刀,由于是双转台机床,可以直接沿机械坐标系Z轴安全退刀,并将刀具移出工作台,转台移动至安全旋转位置,避免在旋转过程中碰撞;

(3)按照五轴进刀方式重新进刀至下一进刀点。

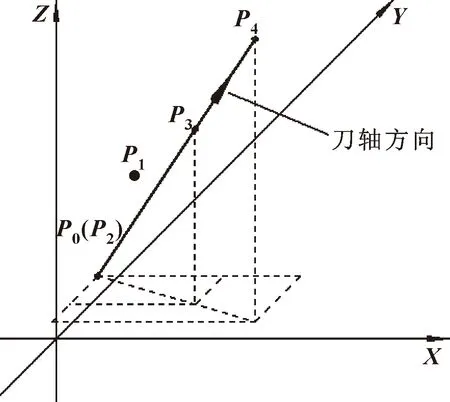

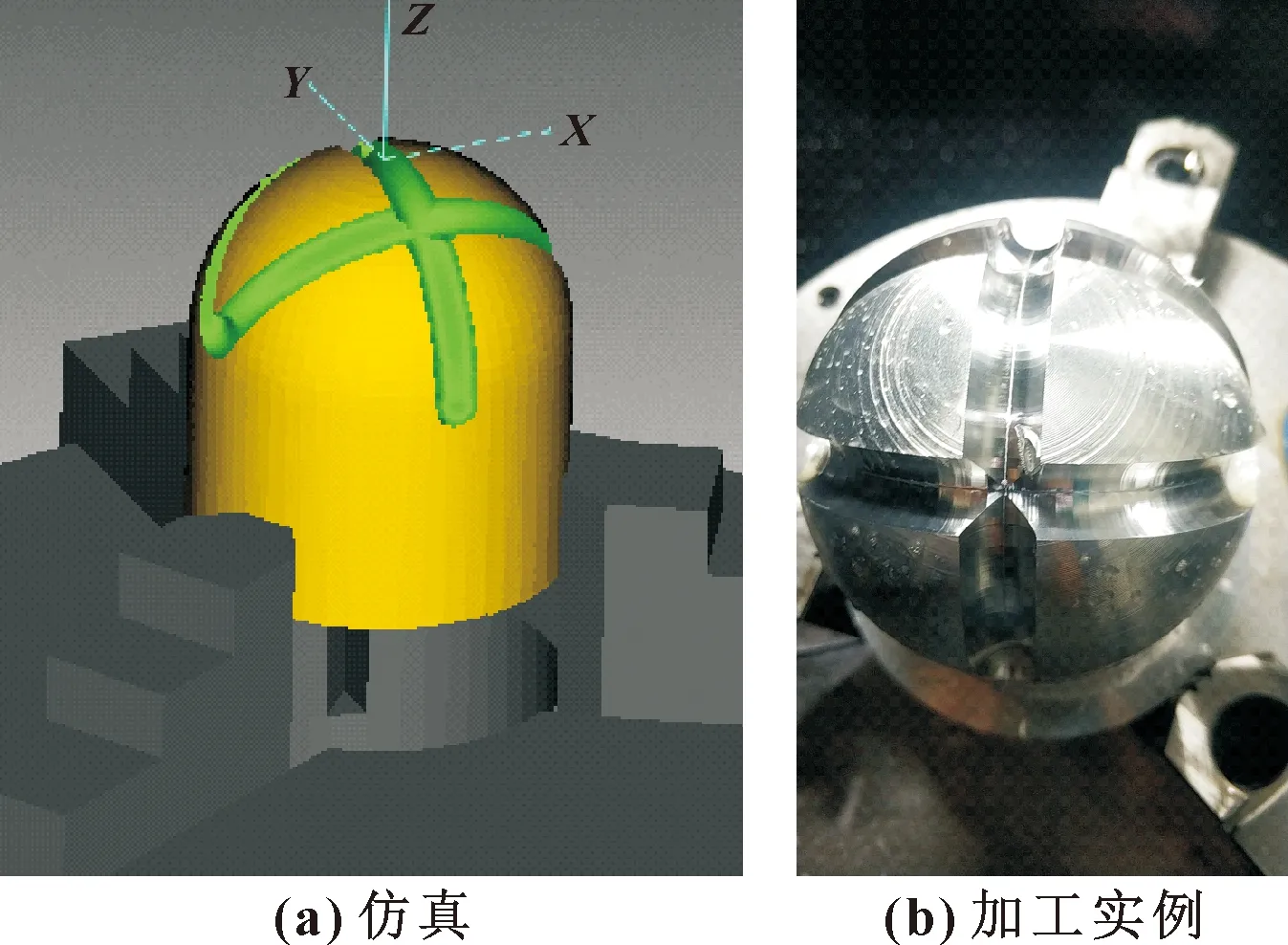

3.3 A轴正向超程处理

由于机床A轴有范围且不对称,当倾斜角的绝对值小于42°时,机床A轴可以是正也可以是负,但是当倾斜角绝对值在42°~120°之间时,倾斜角A轴的值必须为负。在实际联动加工过程中可能会出现机床倾斜角在正角度处联动时突然发现了正角度的极限位置,为能够顺利到达下一点,将A轴转到相应的负角度处。为避免A轴的正向超程问题,可以在后处理中将A轴的值限定为[-120°,0°],这样当A轴的值在0°处时,C轴将旋转180°继续加工[5-11]。这样貌似解决了A轴正向超程的问题,但是在转换过程中,一方面由于刀尖点处于工件加工表面,刀柄和主轴可能与工件干涉,另一方面可能会导致过切等现象出现,同时也减小了机床的加工范围。比较合理的策略是:当发生A轴正向超程时,刀具先退刀,按五轴联动的加工方式重新进刀加工。例如,假设当前刀位点为P0[X0Y0Z0A0C0],其中0° 图4 A轴正向超程退出与进刀处理示意 合理的处理步骤如下:(1)判断是否出现了正向超程问题,如果是正向超程则先按刀轴方向退刀,距离为h1,至点P3[X3Y3Z3A3C3],其数值计算如公式(1)所示: (1) (2)沿刀轴方向返回Z轴安全位置,由于是双转台机床可以直接沿机械坐标系Z轴安全返回,并将刀具移出工作台,转台移动至安全旋转的位置,避免在旋转过程中发生碰撞; (3)计算点P0在A轴为负时对应的点为P2(X2,Y2,Z2,A2,C2),其数值计算如公式(2)所示: (2) (4)以沿点P2刀轴方向距离为h2的点P4为进刀点,其坐标数值计算如公式(3)所示,按五轴进刀方式重新进刀; (3) (5 )开启RTCP模式,依次走刀至P4→P1→P2,继续进行加工。 如图5所示的刀轨,包含了上述五轴联动加工的各种情景,通过该后处理生成的代码如表3所示。 图5 五轴联动刀轨实例 表3 五轴联动代码示例 续表3 利用VERICUT软件,建立该JT-GL8-V立式五轴加工中心仿真模型如图6所示[12-13]。利用该后处理生成数控程序,在模拟平台上仿真无误后,导入实际机床加工。仿真与加工分别如图7—图8所示,通过仿真与加工实践验证了该后处理安全可靠。 图6 某JT-GL8-V五轴加工中心仿真模型 图7 3+2定向加工仿真与加工实例 图8 五轴联动加工仿真与加工实例 目前国产五轴数控加工中心和五轴数控系统都不是特别完善,本文作者以配备HNC848B数控系统的某JT-GL8-V立式五轴加工中心为基础,开发基于UG软件的后处理程序,并基于VERICUT软件建立该机床的仿真模型,通过模型仿真确认程序无误再进行机床实际加工。通过2个典型实例,表明该后处理程序可有效解决3+2定向加工转台预转和特性坐标系建立的问题,并可安全高效地解决五轴联动加工过程中五轴进刀、A轴正向超程、五轴联动连刀加工等五轴加工核心技术问题。通过仿真与实例,验证了该后处理程序高效、安全,能够很好地实现3+2定向加工、五轴联动、定向钻孔等五轴加工常见操作。该后处理程序一方面可以促进国产数控机床和数控系统在教学和生产实践中的应用,另一方面也为其他五轴后处理开发提供一定参考。

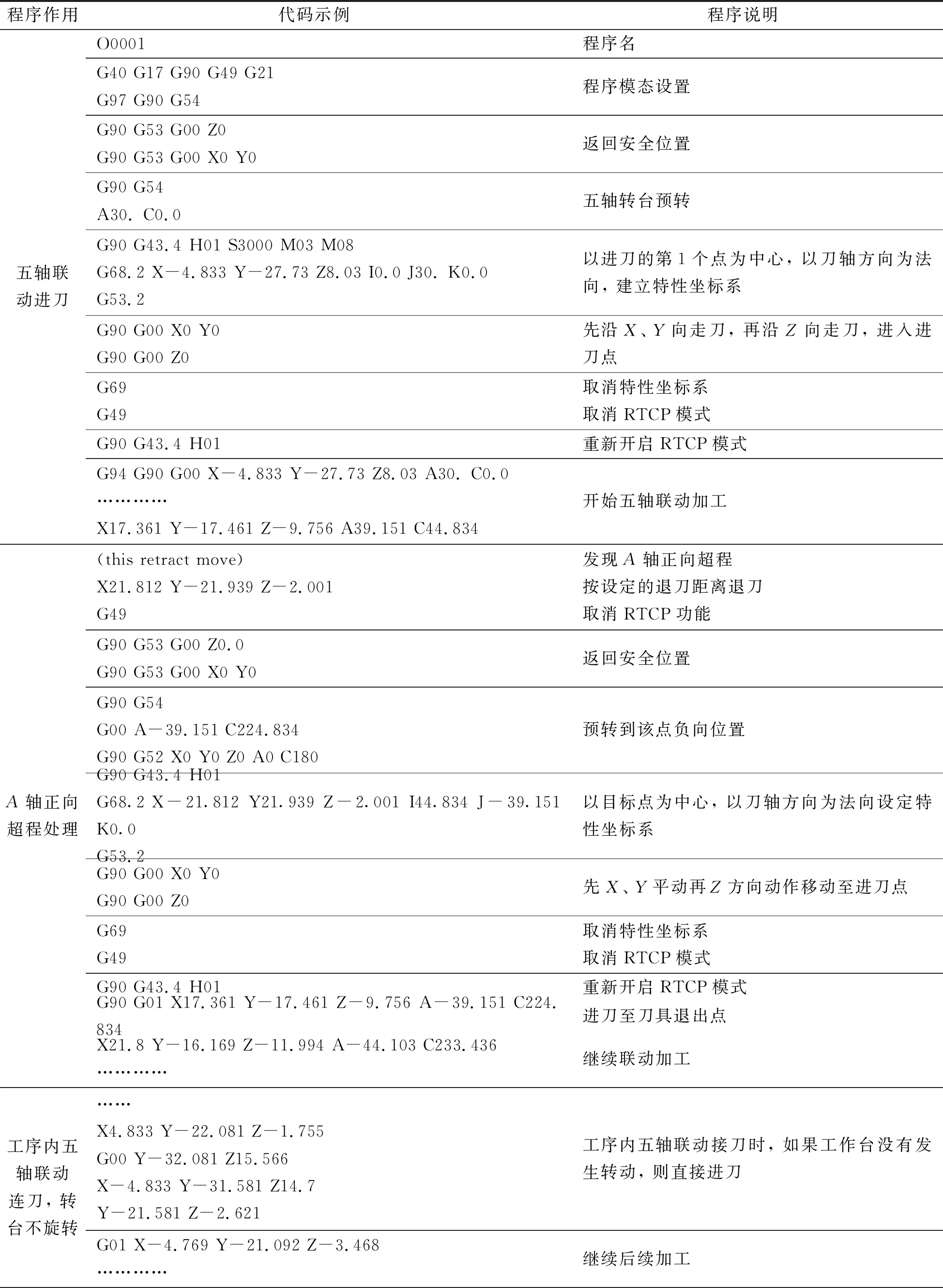

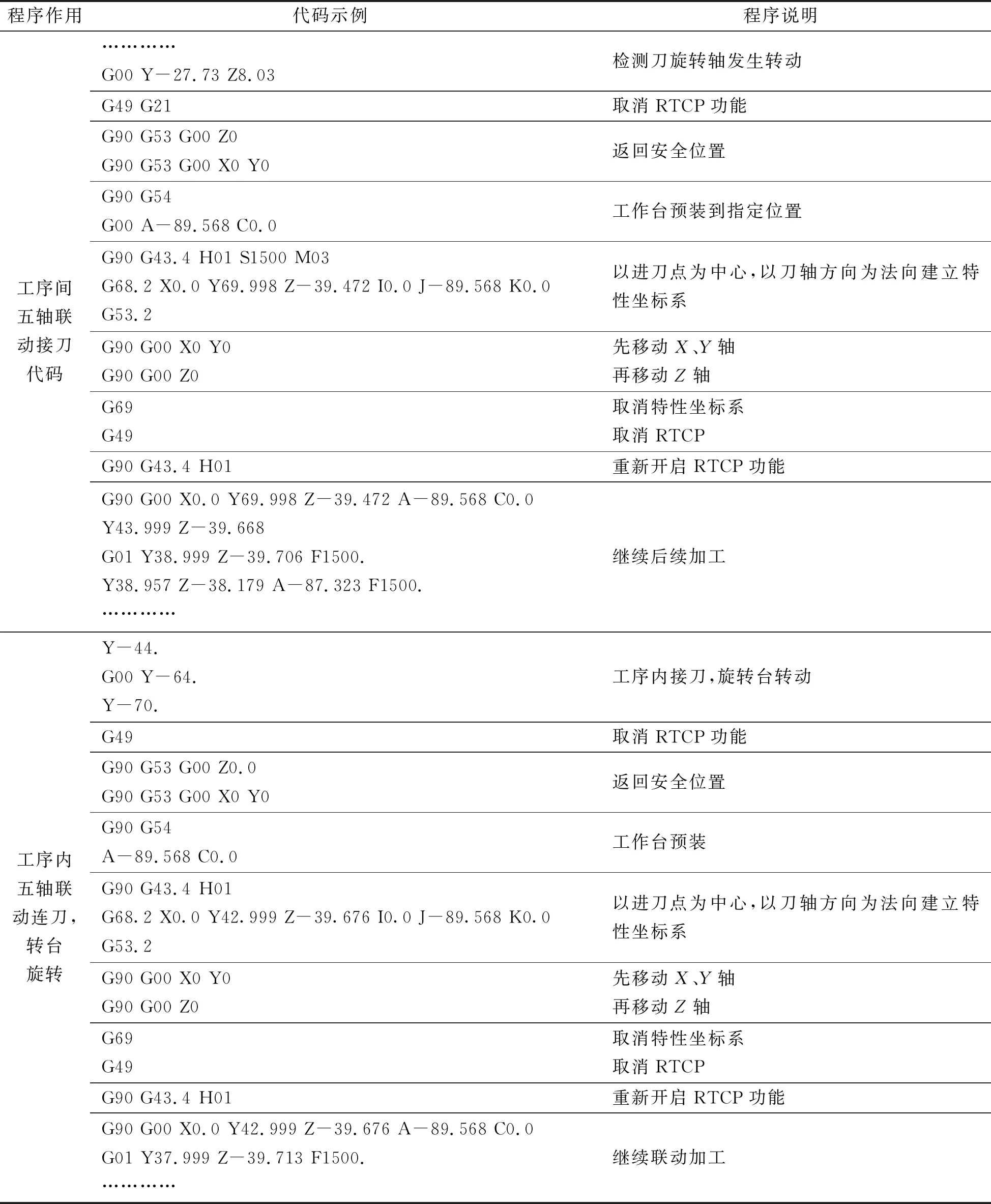

3.4 五轴联动程序示例

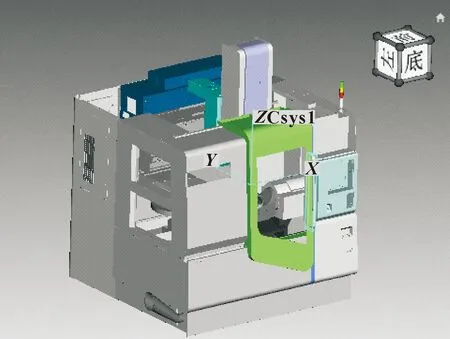

4 仿真与加工实例

5 结束语