基于摩擦补偿的电液作动器高精度控制

2022-10-14董瑞佳董嫔谢强

董瑞佳,董嫔,谢强

(1.唐山工业职业技术学院自动化工程系,河北唐山 063299;2.河南工业职业技术学院机械工程学院,河南南阳 473000;3.武汉理工大学机电工程学院,湖北武汉 430070)

0 前言

电液作动器(Electro-Hydraulic Actuator,EHA)集成了液压伺服系统中的动力元件、控制元件和执行元件,因其功率密度大、精度高、体积小等优点,被广泛应用于航空、船舶和冶金等领域。但受系统中存在的动静态摩擦力特性、机构饱和以及环境变化等非线性因素的影响,电液作动器中的伺服系统表现为较强非线性[1-2]。尤其在高精度的运动控制中,摩擦成为影响高精度伺服机构误差的主要因素之一,主要表现为电液作动器的低速爬行和极限环震荡,从而影响伺服系统的动静态特性,产生较大的跟踪误差[3-4]。

为了减低摩擦对作动器伺服系统带来的不利影响,目前学者和工程人员主要采用降低摩擦因数和摩擦补偿两种方式。通过润滑和表面处理降低动静摩擦因数来降低摩擦对系统影响的改善措施只能起到降低爬行临界速度的效果,不能完全消除爬行,而且受工艺水平的影响,摩擦因数只能在一定范围内变动[5-6]。因此从控制的角度进行摩擦补偿成为了国内外学者研究重点,并取得了丰厚的研究成果。TRAN等[7]分别采用LuGre摩擦模型和修正的LuGre摩擦模型对液压缸进行仿真分析,结果表明修正后的摩擦模型能更准确地预测液压缸的行为。PRABEL 和ASCHEMANN[8]提出一种自适应反馈控制的摩擦补偿策略,通过非线性观测器对前馈摩擦模型中的参数进行估计,改善了系统的位置跟踪性能。国内魏琼等人[9]通过在低速和高速工况下分别进行试验验证,并与 PID 控制方法进行比较,结果表明非线性自适应反步摩擦补偿控制方法有效改善了起步阶段的动态滞后现象,减少了低速工况下爬行及高速工况下的黏滑振荡现象,提高了系统的响应速度及跟踪精度。

凌明祥和朱长春[10]基于Stribeck效应建立了相对完善的电液伺服振动试验台非线性摩擦力理论模型和待辨识参数的目标函数。党选举等提出了一种基于不完全微分的改进自适应反步积分滑模控制(ID-BIABISMC),实现了基于摩擦补偿的液压伺服系统位置控制,将反演控制、积分滑模面滑模控制与摩擦补偿相结合,解决了液压系统的非结构不确定性问题[11]。

为解决摩擦力不确定性与非线性影响电液作动器低速工况位置精度不足问题,提出一种前馈补偿+ESO(Extended State Observer)的控制策略,基于前馈补偿和扩张状态观测器和LuGre摩擦力模型,建立基于LuGre动态摩擦模型的系统模型和前馈补偿+ESO的控制器,结合仿真平台验证所提出摩擦补偿策略的合理性。

1 系统描述

1.1 LuGre摩擦力模型

早在16世纪中期,人们就开始了对摩擦力的研究,随着科技和测量技术的提升,不同的摩擦力特性也逐渐地被研究者揭示出来,如黏性摩擦、Stribeck效应、预滑移、摩擦记忆等。虽然至今国内外学者关于摩擦机制并没有十分完善的科学解释,但国内外学者基于不同的摩擦力特性提出了不同的摩擦模型。按照摩擦模型是否由微分方程描述可大致分为静态摩擦模型和动态摩擦模型。静态摩擦模型主要包括库仑摩擦模型、黏性摩擦模型、指数摩擦模型等。动态摩擦模型主要包括Dahl模型、鬃毛模型、LuGre模型等。法国学者DE-WIT结合Dahl和鬃毛模型思想提出了LuGre摩擦模型[12-13]。

LuGre摩擦模型是一个较为完善的动态摩擦模型,用两个接触面间弹性鬃毛的平均偏移来表征摩擦力的动态行为。接触面间通过弹性鬃毛接触,受外力作用,预滑动阶段通过鬃毛弹性形变产生摩擦力,形变量超过一定范围,产生滑动,稳态运动时鬃毛的变形量和滑动速度成正比。其中鬃毛的平均变形量表示为

(1)

由式(1)可知,稳态的鬃毛平均变形量为

(2)

式中:sign(•)为符号函数。

(3)

(4)

式中:λ为与静摩擦相关的无因次量,通常取λ=2;fc为库仑摩擦力;fs为最大静摩擦力;vs为Stribeck速度。

则LuGre模型描述的摩擦力为

(5)

式中:δ0为刚度系数;δ1为阻尼系数;δ2为黏滞系数。

LuGre模型可以真实地描述目前所观测到的Stribeck效应、预滑移等大多数静态特性以及瞬态特性,且因其简洁的表达形式,受到了控制界的高度重视。式(1)、式(2)、式(3)描述了LuGre动态摩擦模型,其中参数fc、fs、vs、δ0、δ1、δ2由实验数据辨识得到。

1.2 基于双曲正切函数的摩擦模型拟合函数

由式(3)可以看出,LuGre模型中存在不连续函数sign(·)。不连续函数的存在使得系统在零速附近LuGre模型不可微,给后续控制带来困难。因此,国内外许多学者通过设计连续的拟合函数描述摩擦力在零速附近的情况。基于双曲正切函数将摩擦力模型描述为

(6)

则

(7)

1.3 基于LuGre摩擦模型的伺服系统模型

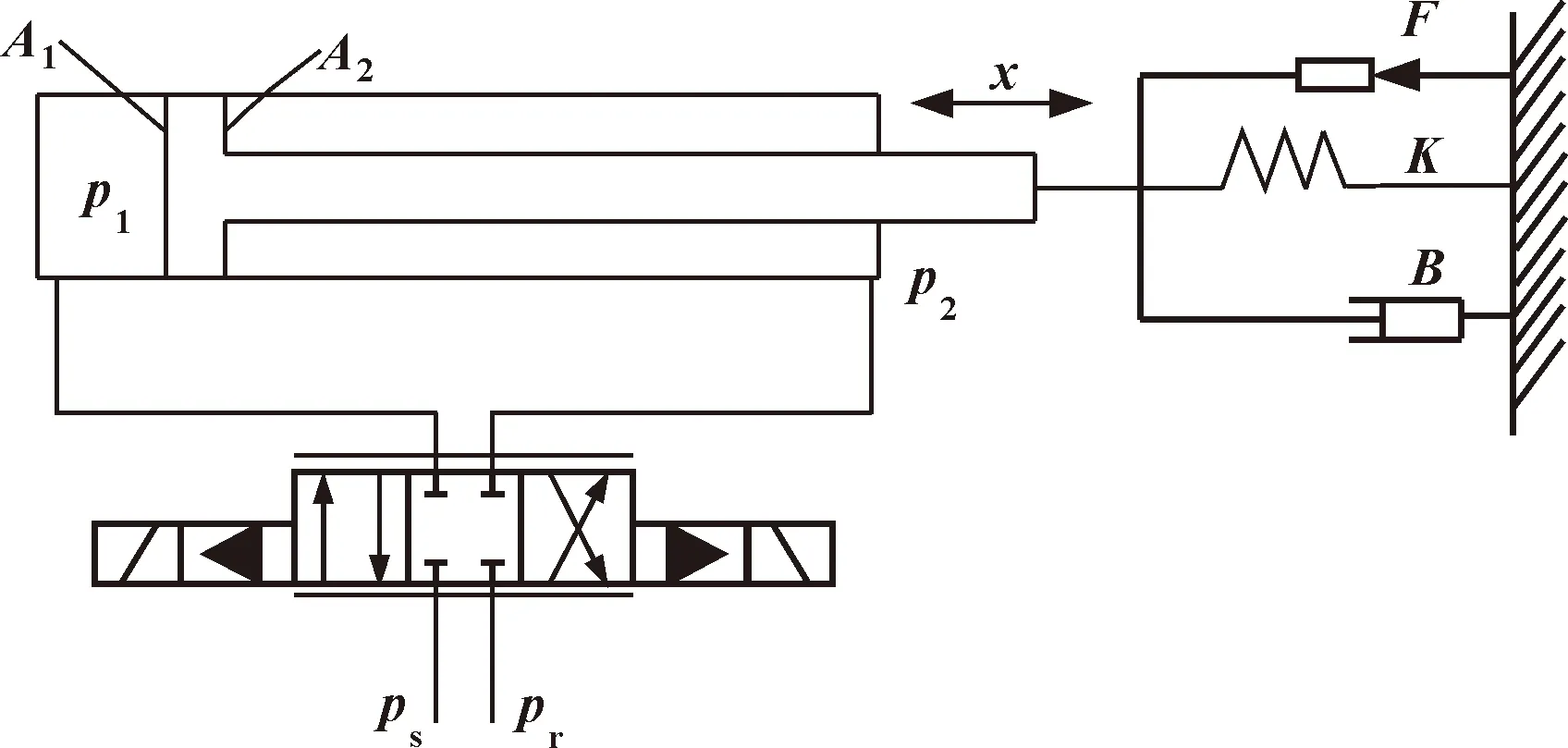

根据使用要求和场合的不同,电液作动器的执行器有对称液压缸和非对称液压缸,因非对称缸在结构尺寸方面的独特优势,被广泛使用。但由于两腔的作用面积不同,非对称液压缸的正反方向动态特性不同,且两腔流量不平衡,很难建立系统精确的传递函数,以伸出单向过程的传递函数来近似系统传递函数的方式容易导致系统的建模误差增加。因此采用状态空间方程来描述阀控非对称缸系统,其结构简图如图1所示。

图1 阀控非对称缸的系统

液压缸活塞动力平衡方程为

(8)

式中:x为液压缸的伸出位移;m为活塞及负载折算的总质量;B为黏性摩擦系数;F为负载;K为弹性负载刚度;A1为液压缸无杆腔的作用面积;A2为液压缸有杆腔的作用面积;p1为液压缸无杆腔的压力;p2为液压缸有杆腔的压力。

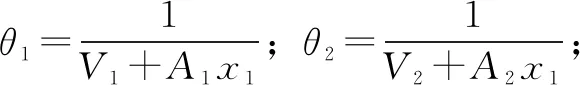

非对称缸两端的流量连续方程为

(9)

式中:x为液压缸的伸出位移;V1为进油腔的初始容积;V2为回油腔的初始容积;βe为油液的弹性模量;Q1为流入液压缸无杆腔的流量;Q2为流出回油腔的流量;Ct为液压缸泄漏系数。

Q1和Q2根据伺服阀负载流量方程表示为

(10)

式中:Kq1、Kq2为伺服阀阀芯左右两端流量增益;ps为泵源压力;pr为回油侧压力;xv为伺服阀阀芯位移。

其中定义函数s(x)为

(11)

为简化系统模型,假设伺服阀为对称且匹配的,则有Kq1=Kq2=Kq。且有

(12)

式中:Cd为流量系数;w为伺服阀的面积梯度;ρ为液压油密度。

定义系统状态变量为

(13)

将伺服阀简化为比例环节则xv=kiu,且kqi=kikq,则由式(8)(9)(10)可得如下系统状态方程

(14)

由于LuGre摩擦模型可以描述大多数的摩擦行为,因此为提高系统的伺服性能,结合式(1)(4)(5)(7)描述的LuGre摩擦模型,则阀控非对称缸的伺服系统方程可写为

(15)

式中:fm为LuGre摩擦力。

(16)

已知在伺服系统中,随着压力、温度系统内部条件以及外部干扰等的变化,液压油弹性模量βe、负载质量m等参数会随之变化。为方便控制器设计,对于所提出的基于LuGre摩擦模型的伺服系统状态空间方程,假设系统参数A1、A2、Kq、Ct、m、βe、ps、pr和摩擦力参数δ0、δ1、δ2为已知固定参数。

2 控制器设计

2.1 前馈补偿控制

伺服系统因具有一定的相位滞后,输出量的反馈值经过一定滞后叠加在控制量上,而摩擦前馈补偿控制可以通过建立精确的摩擦模型通过输入信号或扰动按照已知模型直接反馈到控制量上,可以在被控制量发生变化前消除扰动的影响,并不受系统滞后的影响,因此前馈控制可以有效提升高精度伺服系统跟踪性能。根据式(5)所建立的基于双曲正切近似的连续可微摩擦力模型可将系统的前馈控制描述为图2。

图2 前馈控制结构框图

摩擦前馈补偿控制虽能提高伺服系统的跟踪性能,但是需要了解系统的精确模型,实际的动态摩擦过程受速度和平均鬃毛变形量的影响,因此前馈摩擦补偿仅能补偿静态摩擦力,并且静态摩擦力的参数辨识和拟合均会影响补偿精度,导致补偿效果下降。

2.2 前馈补偿+ESO控制

摩擦前馈补偿控制虽能提高伺服系统的跟踪性能,但是需要了解系统的精确模型,对模型的实际参数依赖性较高,且系统存在许多外部扰动,前馈摩擦很难完全消除这些误差。实际的动态摩擦过程受速度和平均鬃毛变形量z的影响,因此本文作者设计摩擦前馈补偿器和扩张状态观测器(ESO)结合的控制方式,控制原理图如图3所示。

图3 前馈控制+ESO控制结构框图

考虑系统

(17)

将不确定干扰设定为状态x4=fn(x1,x2,t),则观测器可设计为

(18)

误差的非线性加权函数形式表示为

(19)

式中:α3<α2<α1,取α3=0.1、α2=0.5、α1=1.5;β1、β2、β3、β4为控制器可调增益系数;δ>0。

扩张状态观测器的控制量可设计为

u=β1fal(e1,α1,δ)+β2fal(e2,α2,δ)+β3fal(e3,α3,δ)+g(z1,z2,z3,t)/b

(20)

3 仿真分析

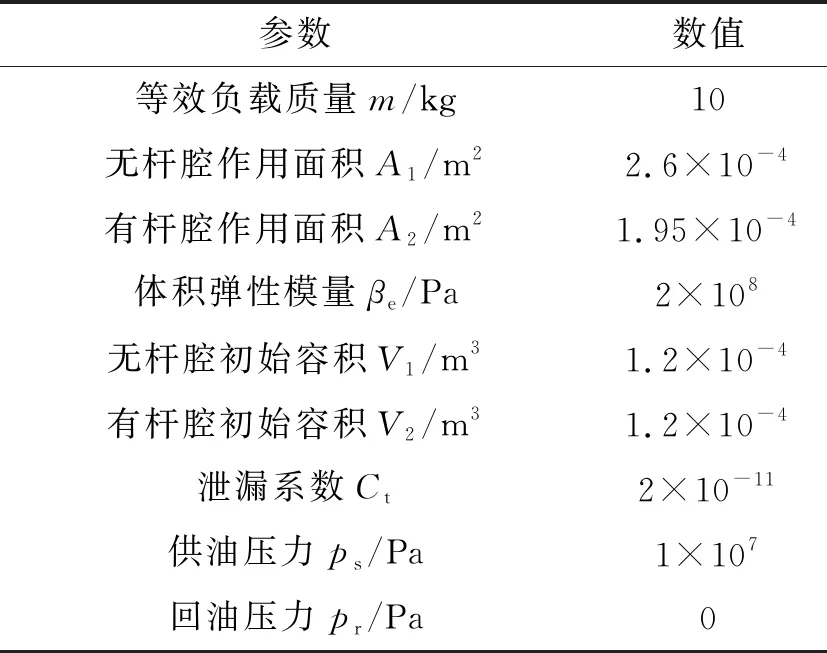

为验证摩擦前馈补偿+ESO控制方式的有效性,使用提出的控制方式和系统空间方程搭建了Simulink仿真平台,对电液伺服系统进行了位置跟踪仿真,给出的系统仿真参数如表1所示。

表1 电液促动器伺服系统仿真参数

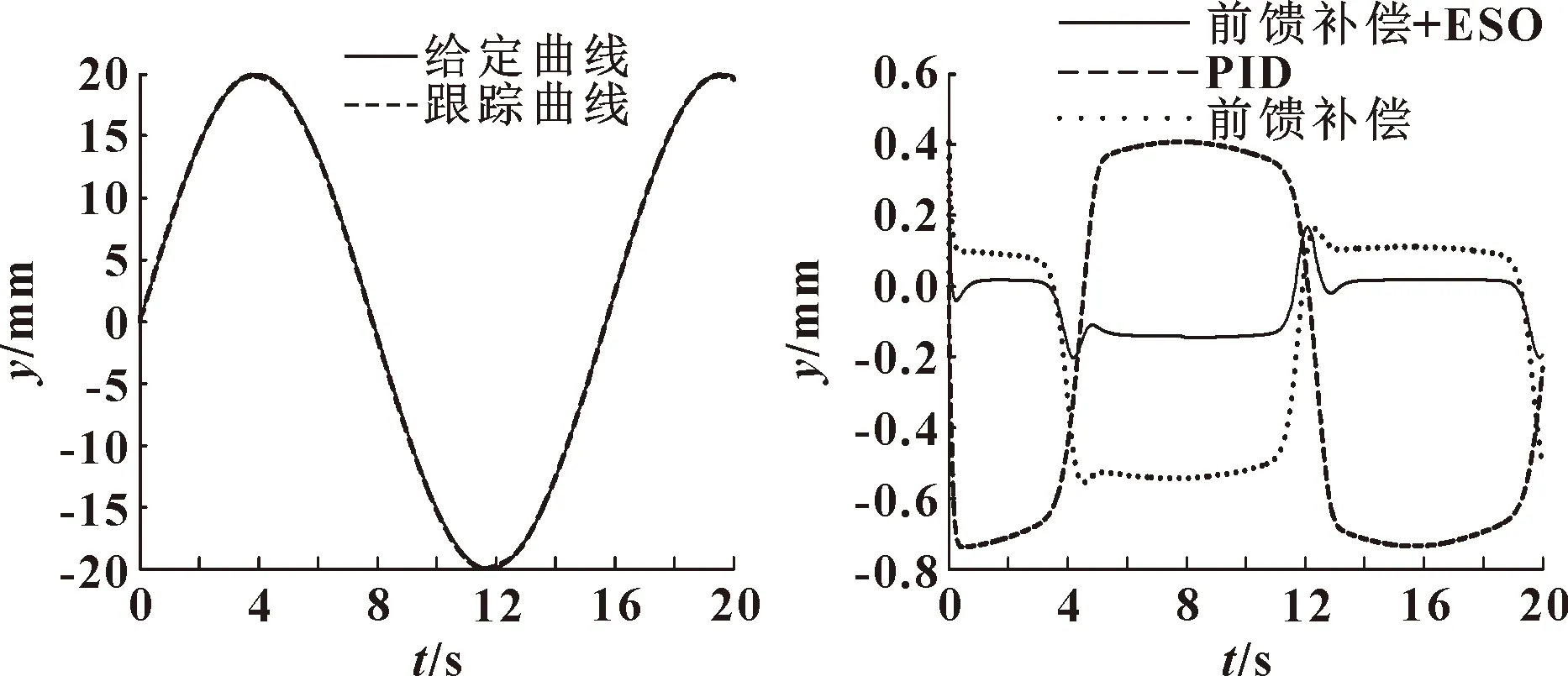

使用MATLAB中的Simulink模块搭建仿真平台,并将文中所提出的控制方法的控制效果进行对比分析。仿真给定位置指令为xd=0.1sin(0.1t),所设计控制器增益参数设置为β1=2、β2=0.2、β3=0.1、β4=0.05。取系统的初始状态为x1(0)=0,x2(0)=0.01,x3(0)=0,x4(0)=0,x5(0)=0。系统位置跟踪仿真结果如图4—图6所示,跟踪误差曲线如图7所示。

图4 PID控制位置跟踪曲线 图5 摩擦前馈控制位置跟踪曲线

图6 前馈控制+ESO控制位置跟踪曲线 图7 不同控制方式跟踪误差曲线

对比几种控制效果,由于干扰和系统参数的变化,PID控制在系统的伸出和缩回过程均存在较大的跟踪误差;摩擦前馈补偿控制方式下,由于非对称缸伸出和缩回系统结构参数的变化,系统缩回过程的误差明显大于伸出过程;而所设计的摩擦前馈补偿+ESO控制方式具有更小的跟踪误差,系统伸出和缩回过程能够很好地跟踪指令信号,跟踪误差仅为常规PID控制的1/4,跟踪精度达到0.2 mm。

4 结论

(1)通过连续的双曲正切函数拟合LuGre摩擦模型中的分段函数g(x),并在常规阀控非对称缸的系统状态空间方程中引入新的状态变量,即LuGre动态摩擦力中的鬃毛平均变形量z,以此来建立伺服系统精确的状态空间方程。

(2)为提高对动态摩擦力以及外部干扰的补偿效果,提高伺服系统跟踪精度,结合非线性加权函数,将系统的未建模部分和外部干扰扩张为系统状态空间变量;依据系统结构和参数,设计系统的扩张状态观测器,生成系统的控制量u;综合建立的LuGre摩擦模型,设计前馈补偿+ESO的控制方式。仿真结果表明:与PID和前馈补偿控制相比,系统具有更好的跟踪精度。