柴油机关键件生产线的方案设计研究

2022-10-14文传奇杜兵张鹏

文传奇,杜兵,张鹏

(1.上海船舶设备研究所,上海 200030;2.重庆红江机械有限责任公司,重庆 402160)

0 前言

仿真技术是利用系统模型对真实或设想的系统进行动态研究的综合性技术,在节约经费、减少损失、缩短开发周期、提高产品质量等方面起到了重要作用[1]。陈杰等人[2]用Plant Simulation对某柴油机缸体生产线进行仿真,对瓶颈工序配置缓存区,有效提高了设备的利用率和生产线的生产率。李慧等人[3]建立了处于设计阶段的某航空发动机叶片生产线的Plant Simulation仿真模型,对生产线进行优化,节约了成本、缩短了设计周期。

《中国制造2025》中将海洋工程装备及高技术船舶列为十大“加快突破的战略必争领域”之一。柴油机是其主要的推进动力,而作为柴油机“心脏”的燃料喷射系统对柴油机性能和排放有重要的影响,是柴油机的核心部件。H公司为提高产能和把控质量,正规划设计一条柴油机核心零部件的自动生产线。本文作者对生产线方案进行研究[4-5],并基于Plant Simulation软件平台建立3D仿真模型,对生产线进行仿真分析,对缓存区容量进行配置;从产能、设备利用率、建设成本、后期维护等方面综合对方案进行评估。

1 生产线模型构建

1.1 生产线的描述

H公司生产的某柴油机燃油喷射系统核心零部件的需求量极大、加工精度高、加工工序复杂。主要工艺为:在热处理前采用高精度数控车床一次性加工成形,热处理后分多次进行磨削加工。H公司规划设计一条生产该零件的自动生产线,该生产线位于恒温车间,拟实行全天24 h无人干预运行模式,采用机器人进行上下料和工序间的周转。该生产线主要承担零件热处理后的磨削加工、退磁及清洗工序。采集并记录现场的加工数据,其工艺流程及相关生产数据如表1所示,其中加工时间是加工一批次产品所用的平均时间。

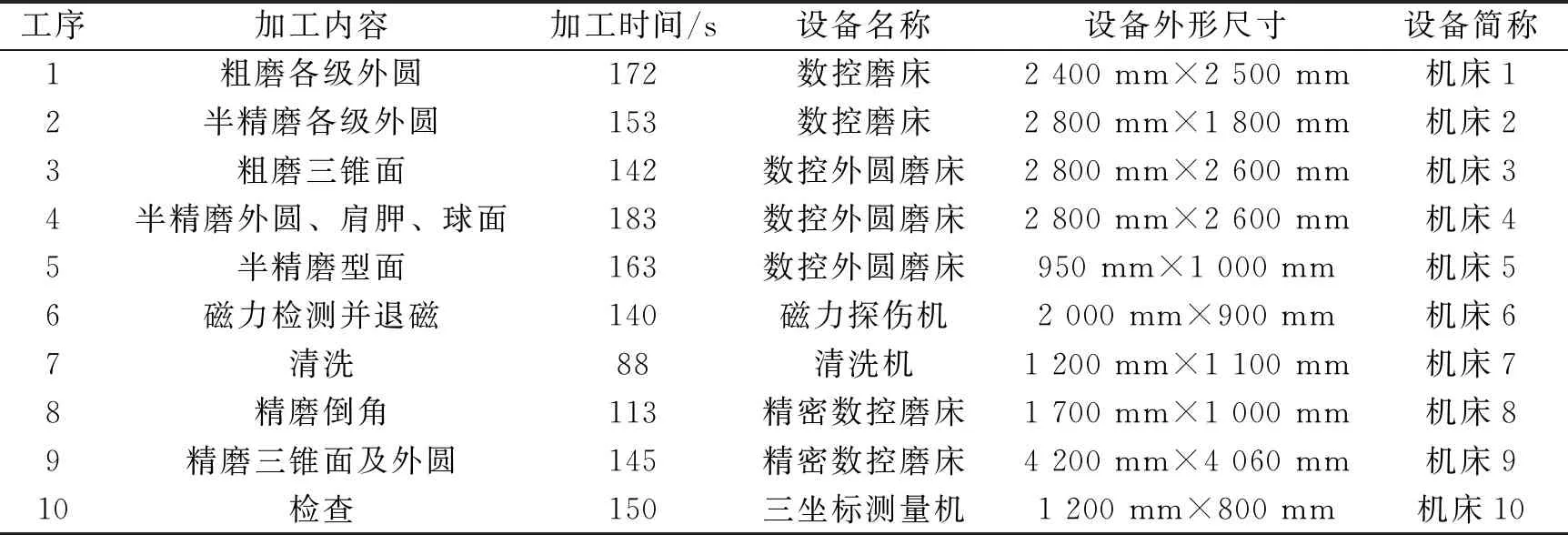

表1 工艺流程及相关生产数据

考虑场地、经济性等方面,提出2种生产线方案。针对2种方案,分别建立Plant Simulation仿真模型,分析评估2种方案,为公司的决策提供依据。该生产线仿真模型主要关注3个方面:(1)月产量;(2)设备平均利用率;(3)在设计之初考虑到了缓存区,虽然取消缓存区将节约空间与成本,但也应考虑取消缓存区对产能与设备利用率的影响。

1.2 规划方案说明

2种方案都可看作单元式布局。方案1采用5台固定式机器人,如图1所示。1个机器人与周围4个装置可看作1个单元。首先,机器人1从上料台取零件,在机床1、机床2上依次完成2道工序加工,将零件放置于缓存区1,之后机器人2从缓存区1取零件加工,加工完后送入后续缓存区2,依次类推,最后机器人5将加工完成的零件送入下料台。缓存区的设置有利于单元之间零件的传输。

图1 方案1示意

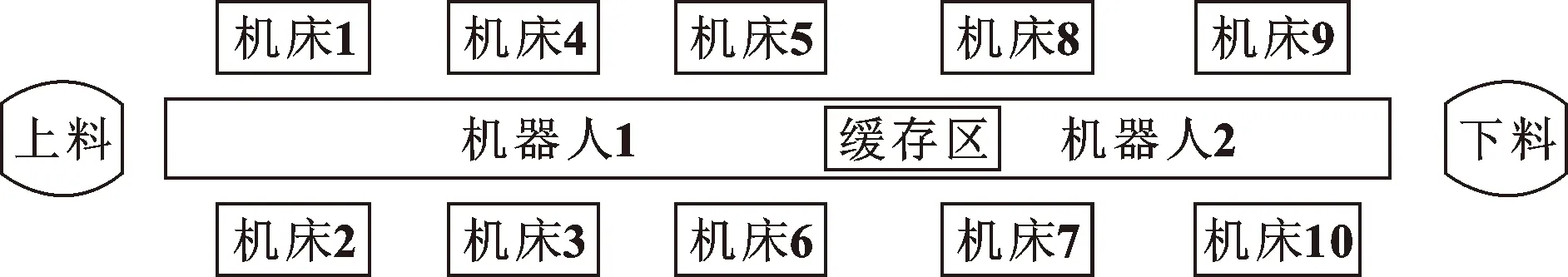

方案2采用2台运输式机器人,如图2所示。机器人可在固定的轨道上左右移动,1台机器人可服务于多台机床。同样以缓存区为分割,方案2可以看作由2个单元组成,机器人1从上料台取料,运输零件并在机床1~机床6之间依次完成前6道工序的加工,加工完后将零件放置于缓存区;机器人2从缓存区取零件,在机床7~机床10上完成后续工序,最后将加工完成的零件送入下料台。

图2 方案2示意

2 仿真模型建立

2.1 Plant Simulation仿真模型

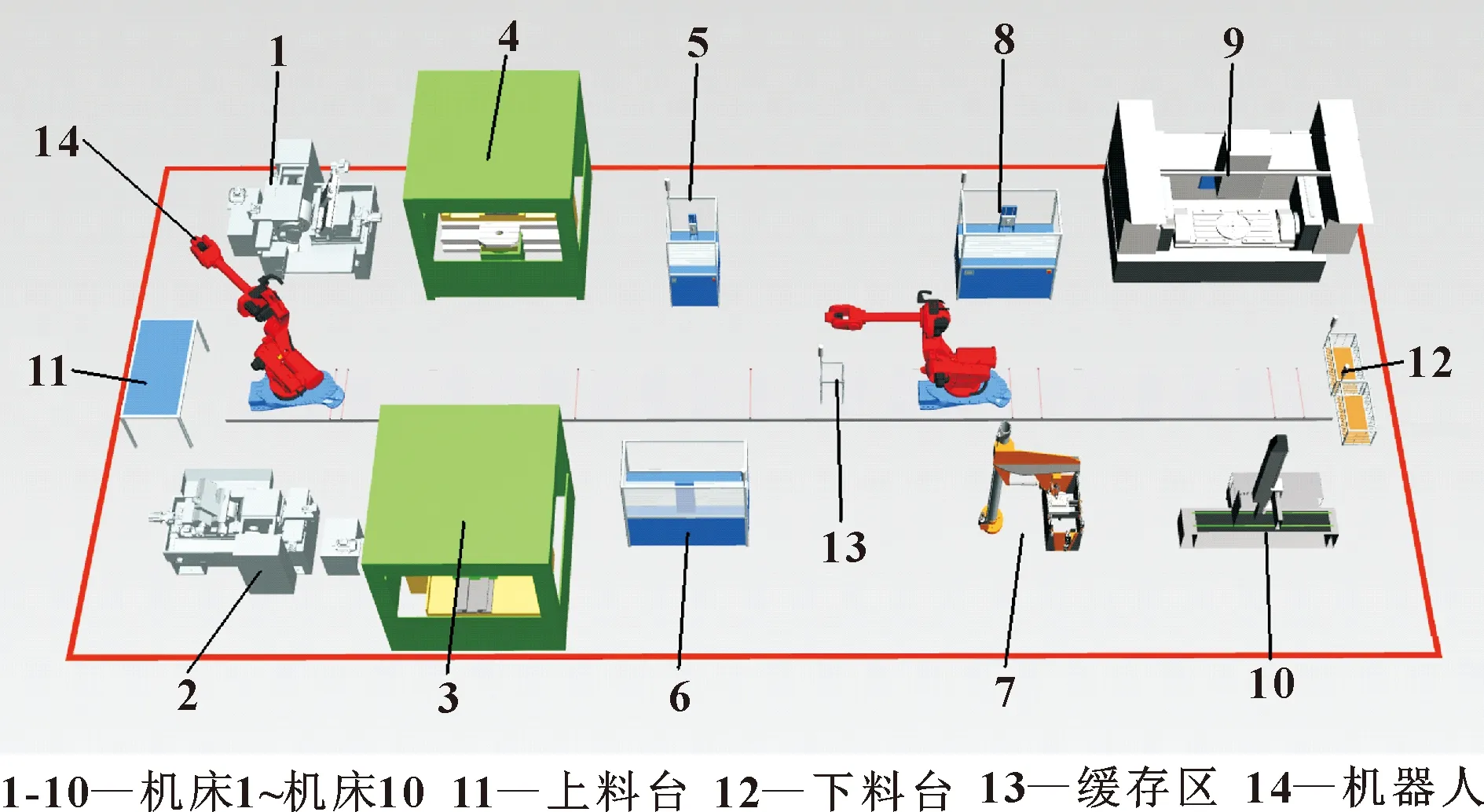

Plant Simulation是一款面向对象的工厂、生产线及物流仿真与优化的软件,能够对生产物流、产能、车间布局等进行定量验证与优化,从而在方案实施前,通过仿真验证实施之后的效果,并可以预测未知的状况。根据所设计的2种生产线方案,建立生产线的Plant Simulation仿真模型[6-9],如图3、图4所示。在仿真模型里,机床、缓存区和机器人的布置顺序与方案示意图一致,其仿真流程严格按照零件的加工工序进行。考虑到工作空间的影响,2台机器人之间要有足够的距离,设备的外形尺寸见表1。建立完仿真模型后,方案1需要的场地尺寸为28 m×10 m,方案2为22 m×10 m。

图3 方案1生产线的Plant Simulation模型

图4 方案2生产线的Plant Simulation模型

2.2 参数设定

假设机器人总运输时间等于第一轴旋转到位时间加上装卸时间,对于移动式机器人则还需要加上左右移动时间。设定机器人的装夹与卸载时间为20 s、第一轴旋转速度为12.5 s/圈、移动速度为1 m/s、加减速度为0.3 m/s2。仿真过程设置如下:

(1) 生产线24 h运行,仿真按照720 h进行,仿真一个月的产量;

(2) 上料充足,但产品最终合格率按95%计算,在最后的检查工序进行检测,零件合格进入下料台,否则进入废料盒;

(3) 每道工序的加工时间允许有5%的浮动;机床可利用率为95%,平均修理时间为20 min。

3 生产线仿真分析

离散事件具有随机性,本文作者采用Plant Simulation中的Experiment Manager控件,设定每次试验10次观察次数、95%的置信率[10-11],通过多次试验计算均值得到仿真结果。

3.1 生产线方案的仿真与分析

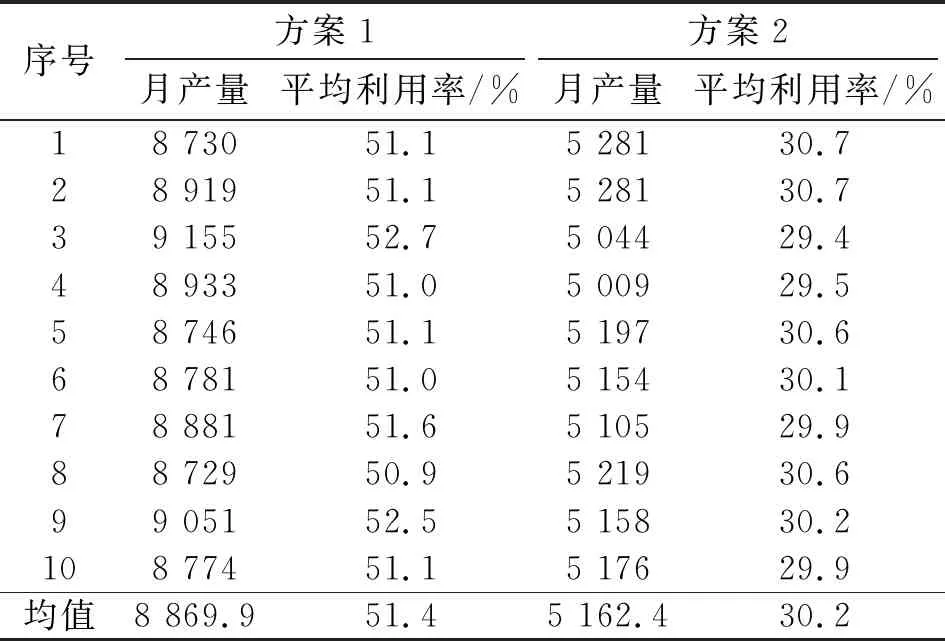

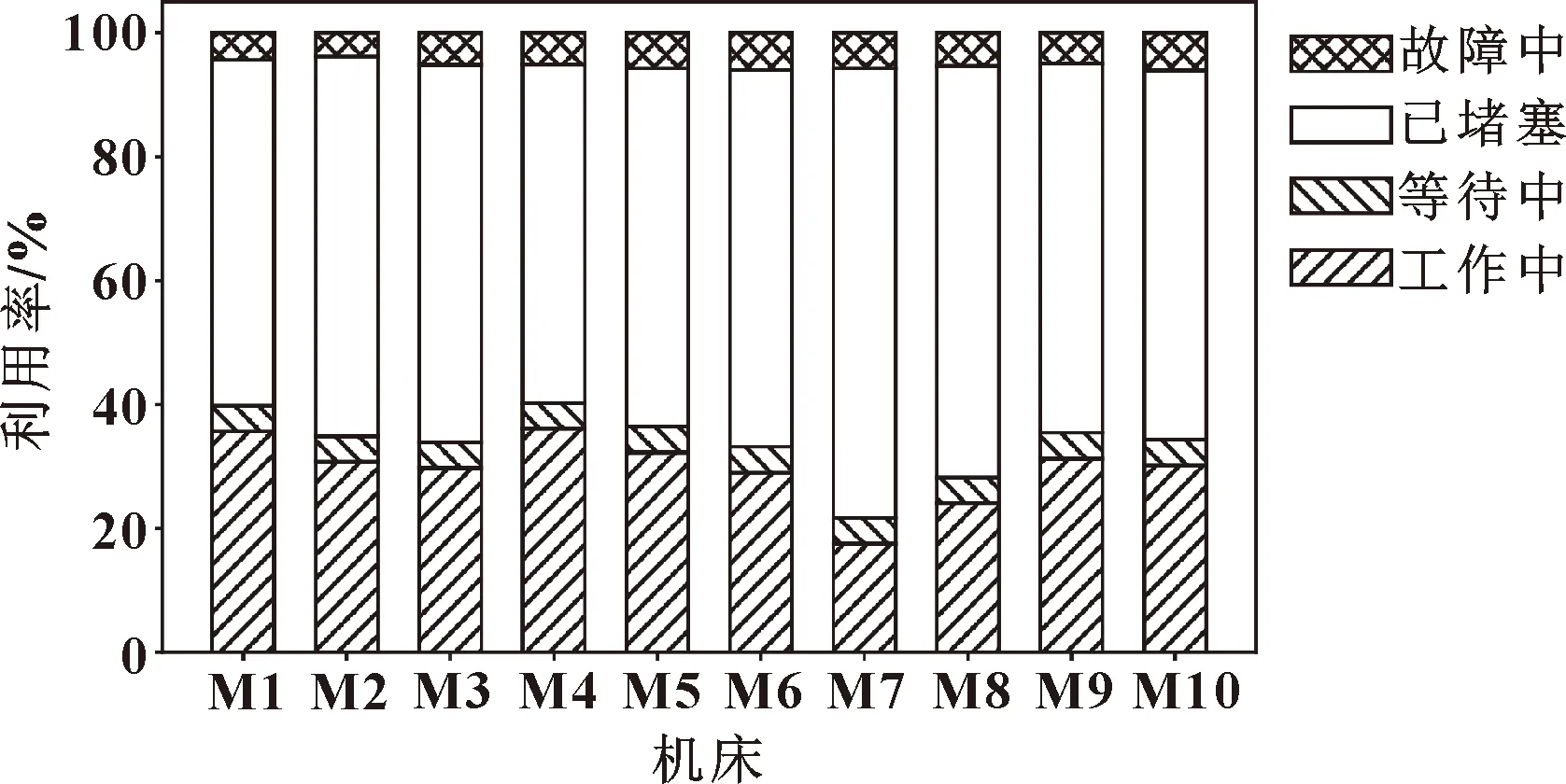

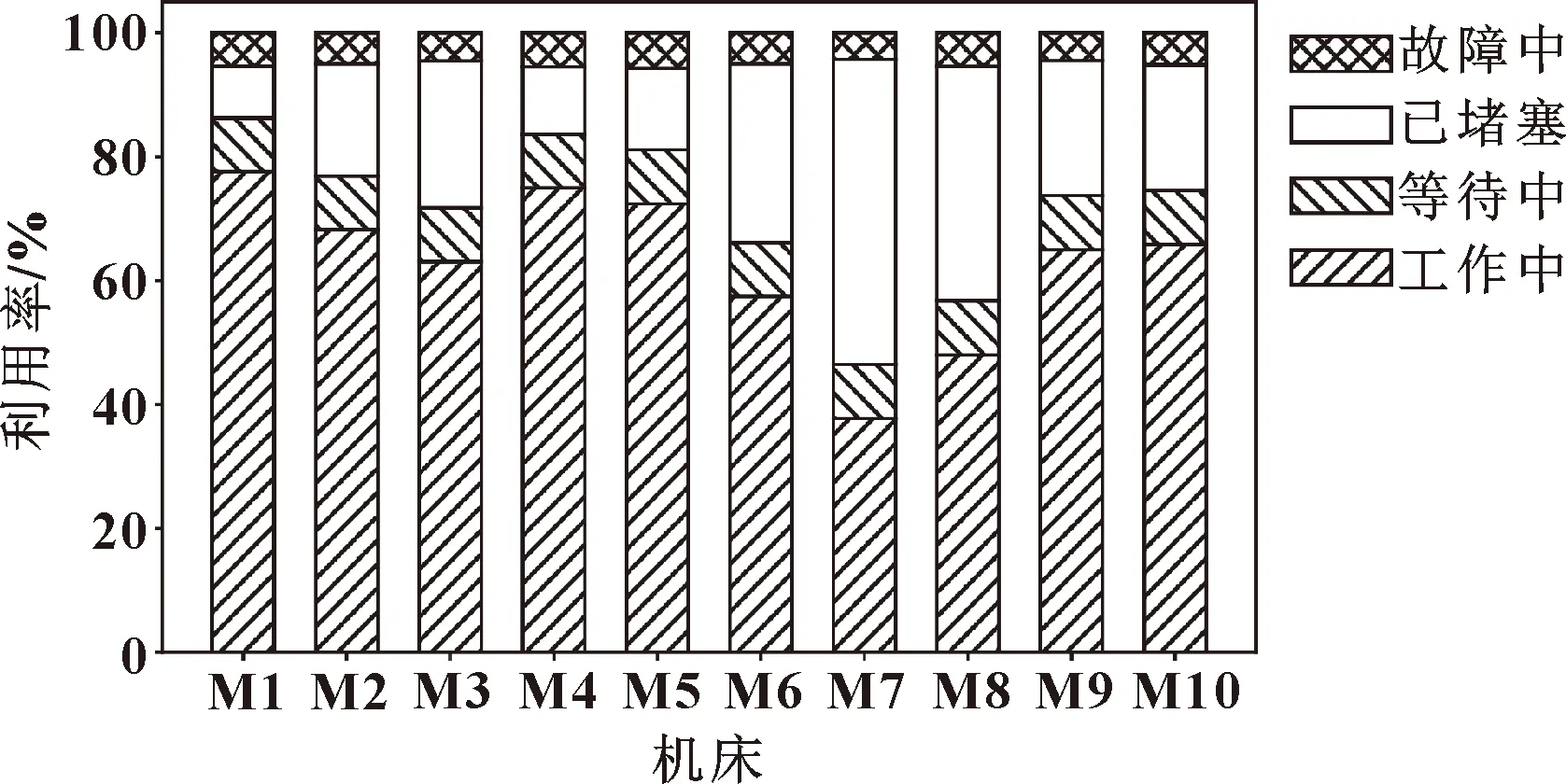

首先假设零缓存,分析取消缓存区后生产线的产能与设备利用率。将2种方案的所有缓存区容量都设置为1,得到生产线运行结果如表2所示,某一次仿真的机床利用率分别如图5、图6所示。

表2 仿真结果

图5 优化前方案1机床利用率

图6 优化前方案2机床利用率

由表2可知:方案1的月产量约为8 800,设备的平均利用率51.4%;方案2的月产量约为5 100,设备平均利用率只有30.2%。在仿真期间,1台机床所有的时间可分为四部分,分别为故障中、已堵塞、等待中和工作中。故障中是在仿真时设置了设备的可利用率为95%,图5、图6中各机床略有不同,但占比大体接近5%。等待中是机器人从机床上取走零件到重新装夹零件之间的时间差造成的,等待时间与机器人的装夹速度成正比。工作中是机床用于加工零件的时间,方案1的部分机床利用率能达到60%,而方案2机床利用率最高不超过40%。已堵塞表示机床加工好零件后,一直等待零件被取走的时间,可以发现2条生产线都出现了严重的堵塞[12]。主要原因有:

(1)生产线不平衡,各道工序加工时间不同,而单元内必须连续加工,一旦两者加工时间相差较大,就会出现堵塞;从整个流水线来看,单元之间也是按照顺序加工,各个单元之间的不平衡,甚至于某台机床出现故障,都会导致整条生产线堵塞;

(2)无论是固定式机器人还是运输式机器人,等待机器人装卸及运输,都会导致加工出现堵塞;经过试验,将机器人的速度提高一倍,产量能上升2%左右,但受机器人性能的限制,以及考虑到生产安全因素,提高速度不可取。

3.2 生产线缓存区配置

显然缓存区的存在不只是起到传递单元间零件的作用,还可以减少单元间的等待时间,减少堵塞时间。在某台机床出现故障时,前序单元可以不受影响继续加工,生产的零件放入缓存区内。而后续单元在缓存区有零件储存的情况下,也可以继续生产,这大幅度降低了单元之间的依赖性,使生产线更平衡。

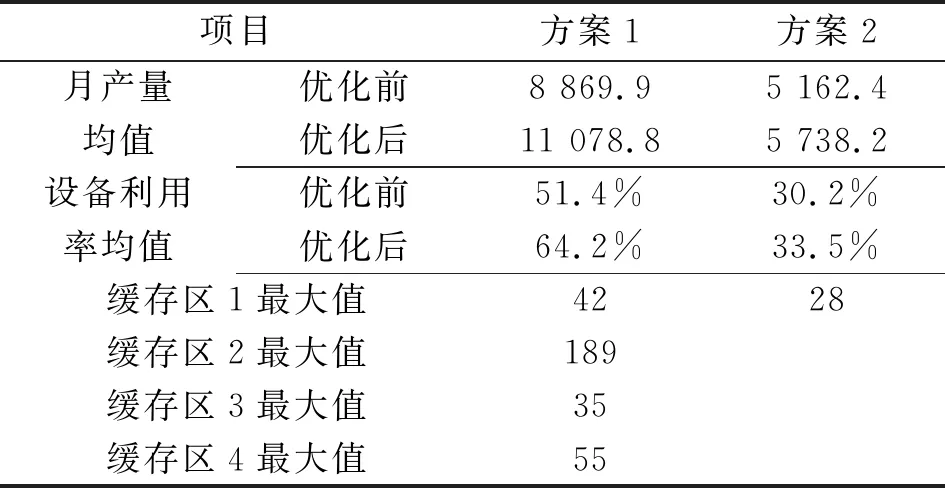

在实际生产中,应确定每个缓冲区的容量,以便对缓存区进行建设。由于各个单元之间的不平衡,每个缓存区所需的容量不同。因此,通过仿真为每个缓存区配置最佳的容量。考虑到实际生产缓存区不可能无限大,将缓存区的容量都设置为1 000,通过仿真,记录每次试验时每个缓存区所使用到的最大容量,从而确定各个缓存区的最佳容量。10次仿真结果如表3所示。考虑到随机因素的影响,按表3中各缓存区最大值上浮20%作为每个缓存区的容量值。

表3 优化仿真结果

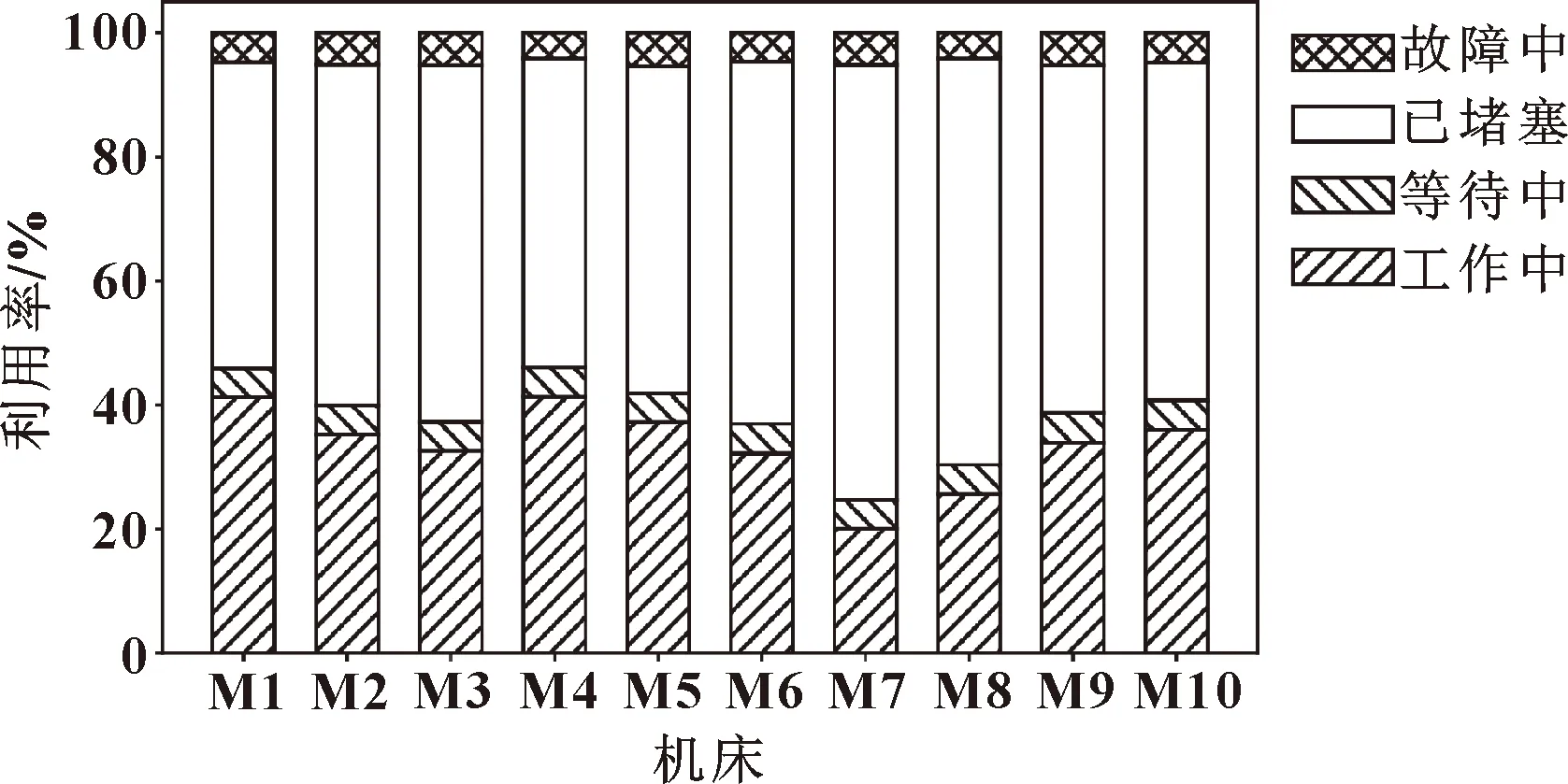

由表3可知在缓存区容量充足的前提下,方案1、2的产能分别提升了24.9%和11.2%,优化后设备平均利用率分别提升了24.9%和10.9%。方案1机床利用率显著提高,方案2虽然也有明显提升,但与方案1仍差距很大。

图7和图8所示为缓存区容量配置好后的1次试验中测得的设备利用率,方案1的部分机床的利用率达到了75%,方案2最高只有40%。可以看到优化后由于缓存区的影响,堵塞大大减少,这是机床利用率上升的主要原因。通过以上仿真分析,可知缓存区对产能与设备利用率的影响很大,因此缓存区的存在是必要的。

图7 优化后方案1机床利用率

图8 优化后方案2机床利用率

3.3 生产线方案评估

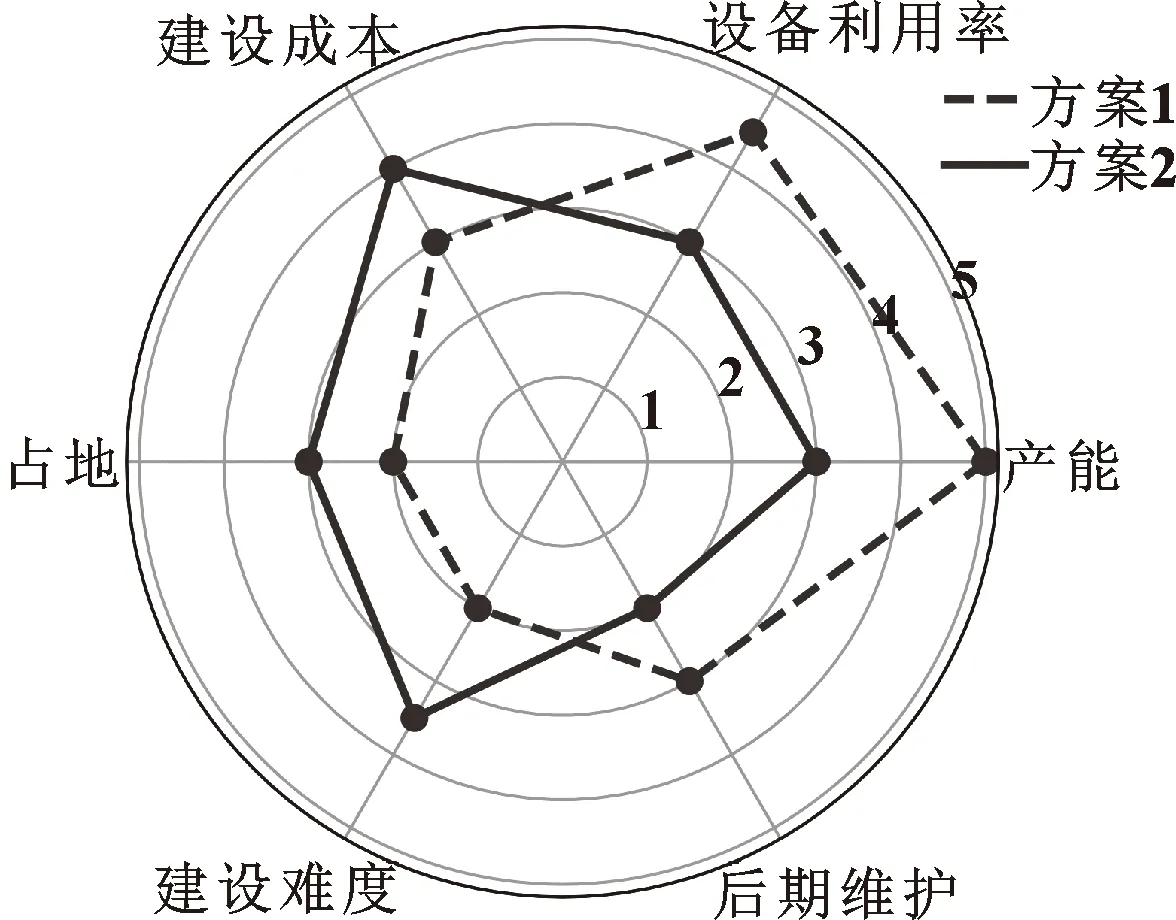

根据仿真得到的月产量、设备利用率及占地面积,同时考虑现场建设难度、成本以及后期维护因素,对2种方案进行综合对比分析。对每项因素按1~5评分,得分高则更有优势,其结果如图9所示。

图9 方案评估分析结果

由图9可知:方案1需要安装更多的机器人、建设更多的缓存区,因而需要的场地、建设成本以及建设难度都大于方案2。但方案1在产能与设备利用率方面远优于方案2。从后期维护来看,方案1由于其分散性,更有利于维护。综合分析2种生产线方案,方案1整体性能更优。

4 结语

本文作者为H公司规划设计了2种生产线方案,并以Plant Simulation为平台,构建了生产线的3D仿真模型。通过仿真分析,得出缓存区的存在是必要的。对缓存区容量进行配置,2种方案的产能及设备平均利用率都有很大提升。通过综合分析,验证了方案1的整体性能更优。