水溶性造孔剂在超薄树脂切割砂轮中的应用

2022-08-17李大水杜晓旭曹剑锋陈怀亮王思亮吴磊涛羊松灿郝素叶杨剑锋

李大水,杜晓旭,曹剑锋,陈怀亮,王思亮,吴磊涛,羊松灿,郝素叶,杨剑锋

(1.郑州磨料磨具磨削研究所有限公司, 郑州 450001)

(2.国机精工股份有限公司,郑州 450100)

(3.郑州大学 商学院,郑州 450001)

光学玻璃、陶瓷及半导体封装等材料的精密切割需要超薄切割工具,其切割时具备以下特点[1]:(1)砂轮厚度薄,通常为0.1~0.5 mm;(2)切割时砂轮线速度较高,通常为80~150 m/min;(3)进给速度较大,为10~100 mm/s;(4)单次切深较大,为0.5~2.0 mm。同时,需切割的工件通常使用UV膜粘贴并吸附在真空吸盘上[2],为了彻底切断工件,砂轮需切入UV膜0.04 mm左右。然而,当砂轮既切割工件又切割UV膜时,产生的切屑和UV胶极易嵌入砂轮刃口或熔结在砂轮刃口表面造成刃口堵塞,导致刃口烧伤或刃口断裂情况出现[3]。因此,切割砂轮必须具备极好的自锐性和排屑容屑能力。

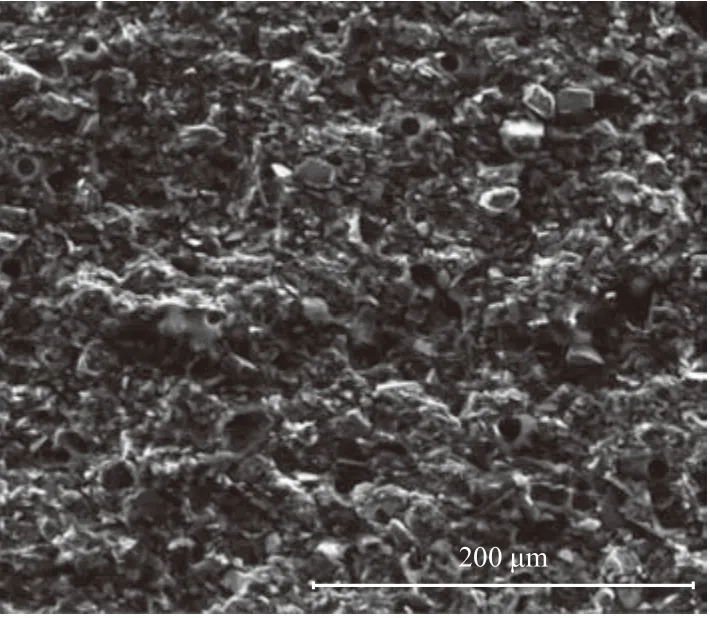

树脂结合剂在树脂、陶瓷、金属、电镀4大结合剂中具备最好的自锐性能,但树脂结合剂砂轮组织较致密、气孔率较低。图1为自制的超薄树脂切割砂轮结块扫描电镜形貌,在图1中未发现砂轮有明显的气孔和容屑空间。一般树脂砂轮是利用模压法将混合粉末压制成形的,各粉末之间不可避免地会出现一定缝隙,这种缝隙称为“间隙孔”。但超薄树脂切割砂轮成形过程中的树脂粉会在其软化点软化,并在较高的压力下成形,这样会填充部分间隙孔,造成超薄树脂切割砂轮中的间隙孔较少[4]。用其切割韧性较好的材质时,产生的切屑易造成砂轮堵塞,需采取在线清洗等方法清除。因此,在面对越来越高的进给速度和越来越严苛的切割条件时,超薄树脂切割砂轮的排屑容屑能力需进一步提升。

图1 超薄树脂切割砂轮结块SEM形貌Fig.1 SEM morphology of agglomeration of ultra-thin resin cutting grinding wheel

树脂砂轮中除了“间隙孔”外,还有一种是通过添加造孔剂而形成的“生成孔”。“生成孔”是造孔剂在磨削中蒸发、分解或溶解后产生的,因此其性能主要与造孔剂的类型、颗粒大小、形状以及加入量等相关[5-7]。故造孔剂可增加砂轮的容屑空间,提升砂轮的锋利度等[8-9]。造孔剂在大气孔结合剂砂轮中及砂轮厚度较大的场合中应用较多,对厚度薄尤其是在厚度小于0.5 mm的超薄树脂切割砂轮上应用较少。

典型的造孔剂可分为3大类[10]:一是带有空心结构的微球填料。将空心微球加入砂轮中,由于微球球壁较薄,在磨削过程中球壁易破碎,从而形成气孔。陈卫东等[11]对比了4种造孔剂对陶瓷结合剂CBN砂轮性能的影响,结果表明:在陶瓷结合剂砂轮中添加氧化铝空心微球和玻璃空心微球,砂轮具有较均匀的气孔结构,且可兼顾砂轮的强度和锋利性。但氧化铝和玻璃空心微球直径较大,一般在2.0~5.0 mm,对厚度仅为0.1~0.5 mm的超薄树脂切割砂轮不适用;二是高温分解类造孔剂。首先将该类造孔剂添加进砂轮配料中,均匀分散后利用砂轮制备过程中需要高温烧结的工艺特点,使该类造孔剂分解气化,形成气孔通道,达到造孔的目的。张元松等[12]在金属结合剂砂轮中添加酚醛树脂,利用酚醛树脂在高温烧结时分解气化的特性,在金属结合剂砂轮中形成气孔,结果表明加入酚醛树脂后有效形成的通孔结构有利于砂轮的出刃和排屑。但此方法同样不适用于超薄树脂切割砂轮,因为超薄砂轮的树脂结合剂固化温度较低,通常在200 ℃左右,并不能使酚醛树脂气化,因而也无法形成气孔;三是水溶性造孔剂。将水溶性造孔剂均匀分散到砂轮胎体中,由于砂轮切削过程中需要循环使用冷却液或冷却水,利用其易溶解于水的特性,在砂轮刀刃部位形成气孔[10]。

因此,根据超薄树脂切割砂轮厚度薄(0.1~0.5 mm)和成形温度低(200 ℃左右)的特点,在其中加入水溶性造孔剂是最优选择。常见的水溶性造孔剂有NaCl、KCl等,在此选择NaCl为造孔剂,研究NaCl加入量对超薄树脂切割砂轮机械性能及切割性能等的影响。

1 试验条件与过程

1.1 样品试制

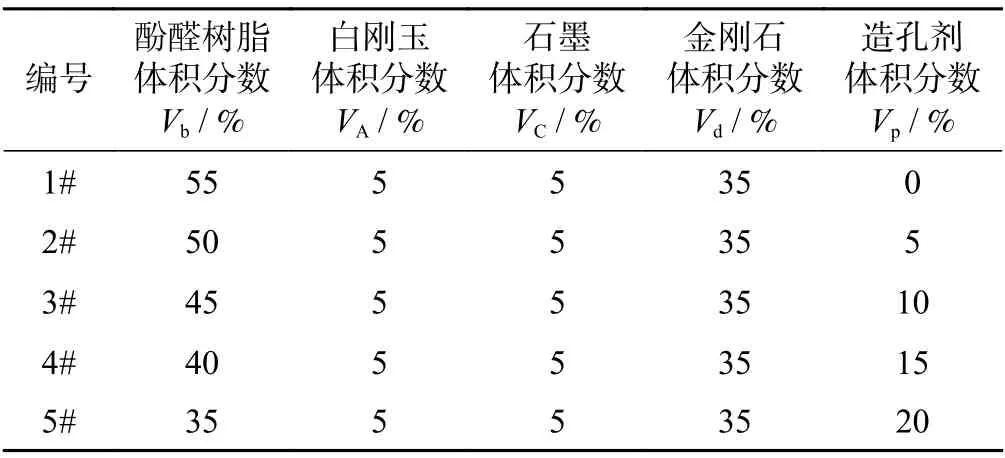

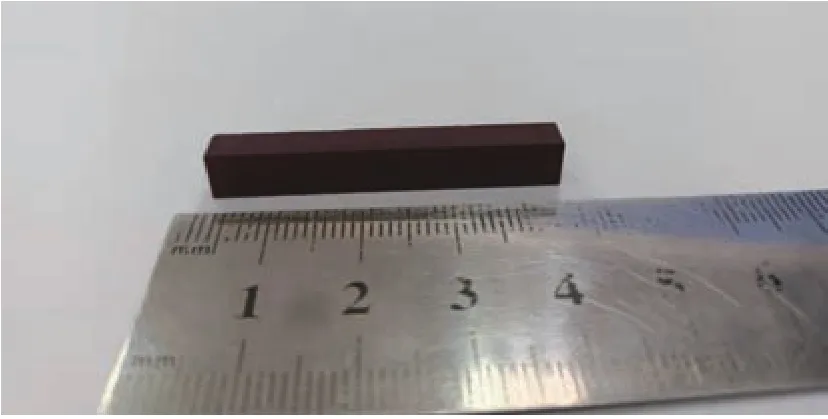

超薄树脂切割砂轮以酚醛树脂为结合剂,白刚玉、石墨粉等为填料,金刚石为磨料,NaCl颗粒为造孔剂,在200 ℃下压力为8 MPa时,热压10 min成形。其中:金刚石类型为SD,其粒度代号为M30/38,磨粒粒径范围为30~38 μm;NaCl为分析纯颗粒,使用前先用筛网过筛,宜选择颗粒代号为400/500的部分使用,其颗粒尺寸范围为28~38 μm;白刚玉粒度代号为F500,中值粒径为12.8 μm;石墨粉基本颗粒尺寸为10~15 μm。用于抗折强度和SEM测试的试验样条长×宽×高为41.0 mm×6.0 mm×4.4 mm,其配方如表1所示,试验样条成品如图2所示。

表1 试验样条配方Tab.1 Test spline formula

图2 试验样条成品Fig.2 Test spline

1.2 样条性能测试方法

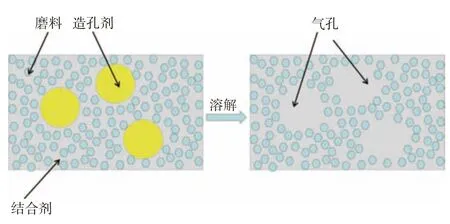

将样条折断,用水浸泡10 min,晾干,得到多孔超薄树脂切割砂轮样条,其造孔原理如图3所示。

图3 造孔剂造孔原理图Fig.3 Schematic diagram of pore preparation of pore-forming agent

利用型号为INSPECT S50的扫描电镜观察样条断口处的形貌,观察断口处气孔大小及气孔分布情况。在型号为KIJ5000的单杠杆(三点抗折)抗折强度机上测量制备的样条的抗折强度,测量时的载荷加载速度为(10±1)N/s。

2 结果与讨论

2.1 对样条性能的影响

2.1.1 对微观结构的影响

根据表1中的具体试验配方制备样条,对NaCl造孔剂及表1中的5个样条进行微观形貌观察,结果如图4所示。由图4可以看出:NaCl造孔剂形貌为不规则块状或球状,经过筛网筛分后其颗粒大小均匀,利于造孔;当样品未添加造孔剂时,样条内部未出现明显气孔;随着样品中造孔剂的加入及加入量逐渐增加,样条内部的气孔数逐渐增多,且样品中的孔隙大小和分布均匀,孔壁之间联结紧密,每个孔洞完美地复制了NaCl造孔剂的原有形貌,未发生坍塌变形,造孔效果理想。这主要是由于造孔剂的造孔方式为占位式造孔,当NaCl造孔剂溶解于水后,样条内部形成的气孔形貌与NaCl造孔剂形状一致。

图4 不同样条及NaCl造孔剂的SEM形貌Fig.4 SEM morphologies of different strips and NaCl pore-forming agent

但图4c中造孔剂加入量偏少,造出的气孔数较少;图4d中造孔剂加入的体积分数为10%,造出的气孔数均匀适中;图4e中造孔剂加入量进一步增加,样条出现较大气孔,这主要是由于造孔剂含量较多,相互聚集在一起,溶于水后形成了较大的连通性气孔;图4f中造孔剂加入的体积分数为20%,造孔剂相互聚集的情况更加严重,造出的气孔尺寸也非常大。

2.1.2 对气孔率的影响

利用破碎浸出法测量样条的气孔率。测量方法如下:首先根据样条的尺寸,计算其体积V0,然后测量样条质量m1。再将样条充分捣碎,将捣碎的碎块浸泡在装有蒸馏水的真空容器中,抽真空后静置10 min,使碎块内部的造孔剂充分溶解,过滤后烘干,称重得到样条残余质量m2,通过NaCl的密度ρNaCl=2.165 g/cm3换算,得到样条的气孔率P:

经过测量,1#~5#样条的气孔率分别为0.3%,5.2%,10.3%,15.3%和20.4%。1#样条的气孔率为0.3%,是因为样条制作时会产生一定的“间隙孔”,2#~5#样条的气孔率基本上等于造孔剂添加的体积分数和1#样条的“间隙孔”之和。

2.1.3 对力学性能的影响

5种不同造孔剂含量的样条抗折强度测试结果如图5所示。从图5可以看出:随造孔剂含量增加,样条的抗折强度直线下降。1#样条未添加造孔剂,其抗折强度为3.235 MPa;2#,3#,4#样条随造孔剂含量增加,其抗折强度明显降低,分别为2.833,2.508和2.295 MPa;当5#样条的造孔剂加入体积分数为20%时,其抗折强度最低,为2.038 MPa,与未加造孔剂的1#样条的比降低了37%。主要原因是随着造孔剂加入量增多,样条中的气孔数量也随之增多,孔与孔之间逐渐相互贯通,孔隙越来越大,导致样条的抗折强度随着造孔剂加入量的增多而急剧下降。

图5 不同样条的抗折强度Fig.5 Flexural strengths of different strips

2.2 对砂轮切割性能的影响

在切割行业中,在满足工件切割品质的前提下,用户更注重切割砂轮的切割寿命和切割效率,以进一步降低使用成本,从而获得更大的利润。切割砂轮的切割性能主要包括其切割寿命和切割效率。

2.2.1 对切割寿命的影响

按表1中的1#~5#配方制备相应的6#~10#砂轮,砂轮的规格型号为1A8 56×0.15×40,其中的8#砂轮成品如图6所示。

图6 8#切割砂轮成品Fig.6 8# finished cutting wheel

分别对6#~10#切割砂轮进行切割寿命测试。采用型号为DAD 3350的DISCO划片机,在转速为30 000 r/min,进给速度为10 mm/s条件下,切割尺寸为75.0 mm×75.0 mm×0.5 mm的Al2O3陶瓷板,陶瓷板中的Al2O3质量分数为96%,其莫氏硬度为9(10级制)。陶瓷板的切割效果如图7所示,要求其崩边尺寸≤10 μm或在40倍显微镜下观察其无明显崩边。图7中的陶瓷板已切割完成,底部使用UV膜粘接。

图7 陶瓷板的切割Fig.7 Cutting of ceramic plate

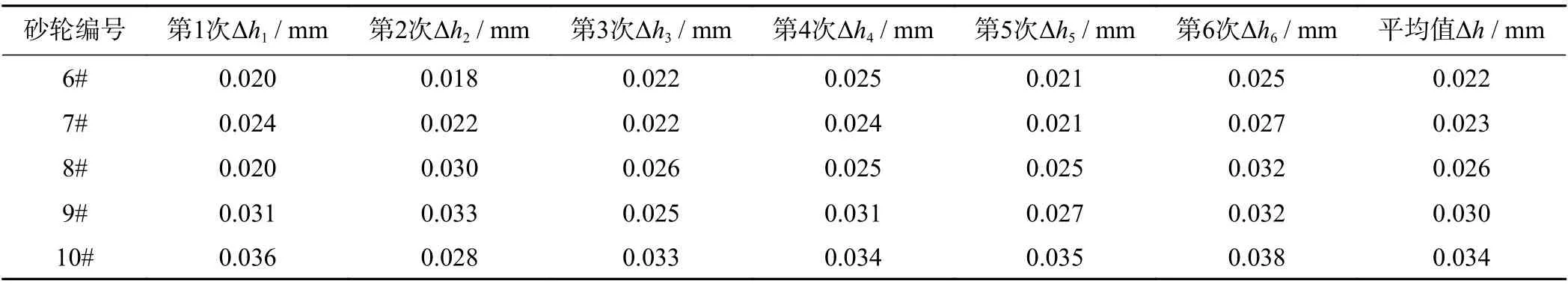

每切割图7中的10条陶瓷板槽算1次,共切割陶瓷板6次,测量6次砂轮切割起止时的切削齿高度差Δhi(i=1, 2, ···, 6),并计算每种切割砂轮高度差的平均值Δh,以此表示该砂轮的切割寿命,其平均值越小表明该砂轮切割寿命越长。表2为6种切割砂轮切削齿高度差的实测结果。

表2 切割砂轮切削齿的高度差Tab.2 Height differences of cutting teeth of cutting wheels

由表2可以看出:随着造孔剂添加量增加,切割砂轮切削齿的高度差平均值变大,砂轮的磨损逐渐加快,其寿命缩短。与不添加造孔剂的6#砂轮相比,造孔剂添加体积分数为5%,10%,15%和20%的7#~10#砂轮的切割寿命分别降低了4.5%,18.2%,36.4%和54.5%。综上可知,添加不同含量造孔剂均对砂轮的切割寿命产生影响,且造孔剂含量越高,砂轮的磨损越快,切割寿命越短。其主要原因是随着造孔剂含量增加,砂轮中气孔数量随之增多,位于磨粒之间或磨粒与结合剂之间的气孔数量也随之增加,使包裹在金刚石磨粒周围的结合剂减少,金刚石磨粒更易脱落,因此砂轮的磨损越快,切割寿命越短。

2.2.2 对切割效率的影响

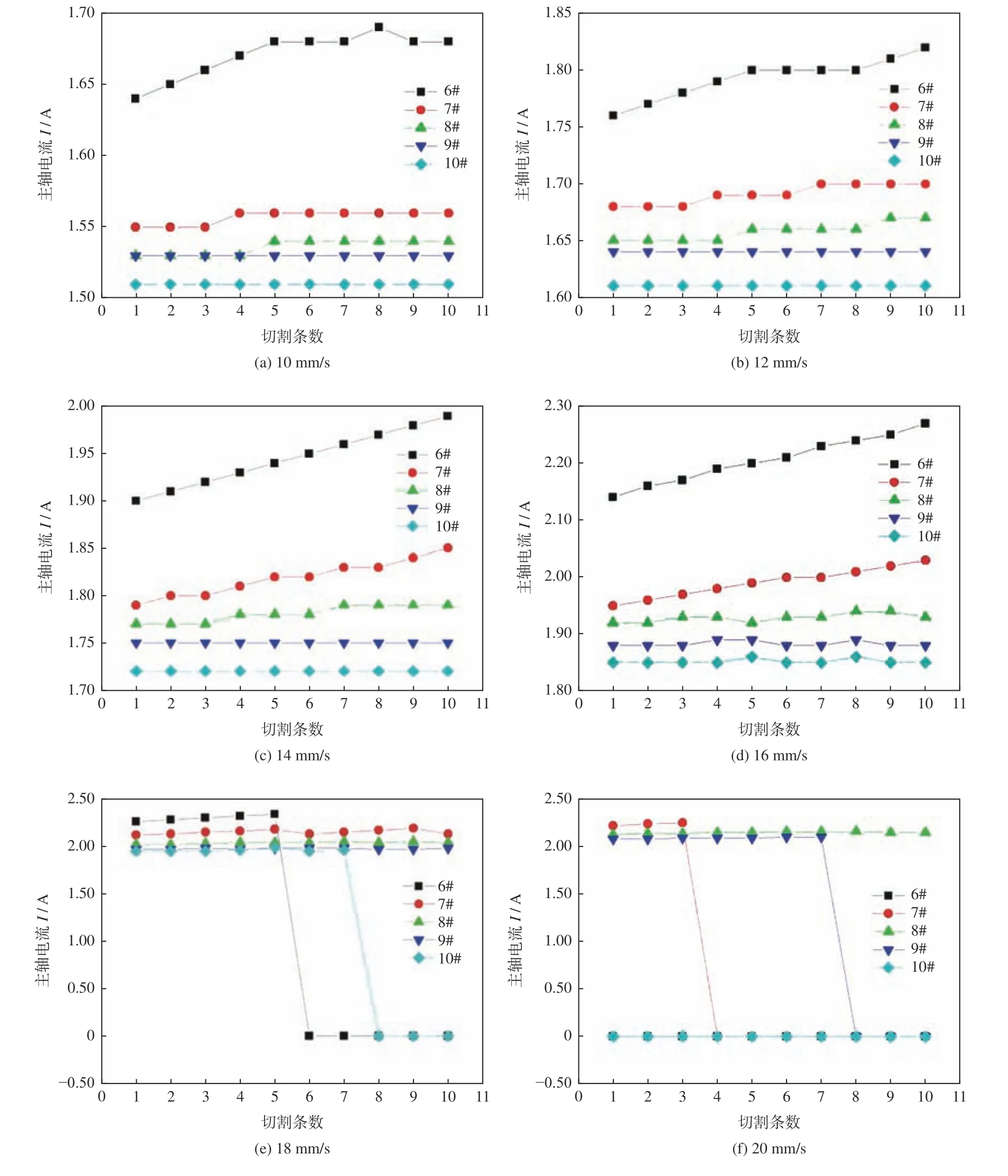

按照2.2.1中同样的测试方法,对6#~10#砂轮进行切割效率测试,其中砂轮的转速不变,进给速度为10~20 mm/s,分别记录不同进给速度下划片机的主轴电流变化。

不同进给速度下6#~10#砂轮样品的主轴电流变化如图8所示。从图8可以看出:未添加造孔剂的6#砂轮(造孔剂体积分数为0),当进给速度为10 mm/s时,主轴电流呈现先缓慢增加后趋于稳定的状态,说明此时砂轮的磨损和砂轮的自锐性能基本达到动态平衡;当进给速度提升至12~16 mm/s时,主轴电流呈现不断递增的趋势,说明此时砂轮的锋利性不足;当进给速度进一步提升至18~20 mm/s时,砂轮出现断刀情况,此时主轴电流较高,高达2.34 A,说明砂轮受到的磨削阻力过大导致断刀。

添加体积分数为5%造孔剂的7#砂轮,当进给速度为10和12 mm/s时,主轴电流基本保持稳定;当进给速度提升至14和16 mm/s时,主轴电流呈现递增趋势;当进给速度提升至18 mm/s时,电流反复出现先提升再下降的现象,切割时伴随微打火现象。这是因为此时砂轮的磨削热过高出现微打火,导致树脂结合剂烧伤碳化,碳化后的结合剂脱落,从而形成新的切削刃,因此出现电流反复提升再下降的现象;当速度达到20 mm/s时,切割3条后砂轮破碎断刀,此时主轴电流较高为2.25 A,同样为磨削阻力过大造成断刀。

添加体积分数为10%造孔剂的8#砂轮,随着进给速度由10 mm/s提升至20 mm/s,主轴电流基本稳定,最高为2.16 A。说明此时砂轮的磨损和对材料的去除基本达到动态平衡,其锋利度较好,受到的磨削阻力较小,砂轮抗折强度满足其切削要求。

添加体积分数为15%造孔剂的9#砂轮,随着进给速度由10 mm/s 提升至18 mm/s,主轴电流基本稳定;当进给速度继续提升至20 mm/s时,砂轮在切割7条后断裂,此时主轴电流仅为2.10 A,磨削阻力很小,说明断刀主要是由于砂轮强度不足造成的。

添加体积分数为20%造孔剂的10#砂轮,进给速度为10~16 mm/s时,主轴电流保持稳定;当进给速度为18 mm/s时,切割至第5条时,电流突然变大,切割至第6条时,电流又恢复正常,期间切割通道出现让刀现象,但未出现微打火现象。说明砂轮此时因强度不足出现偏摆现象,引起了电流的异常变化。继续切割至第8条时,砂轮破碎断刀。此时主轴电流仅为1.96 A,磨削阻力很小,说明断刀主要是由于砂轮强度不足造成的。

综合图8可知:权衡砂轮的强度和锋利性,造孔剂的添加量以10%为宜。此时砂轮的磨削阻力小,抗折强度适中,最高进给速度可达20 mm/s。

图8 不同进给速度下5种砂轮样品的主轴电流Fig.8 Spindle currents of five kinds of grinding wheel samples at different feed speeds

3 结论

(1)水溶性造孔剂NaCl在超薄树脂切割砂轮领域可实现造孔需求,砂轮的气孔率等于造孔剂添加体积分数和“间隙孔”之和。当造孔剂添加的体积分数为10%时,砂轮的气孔分布均匀适中。

(2)随着造孔剂加入量逐渐增加,砂轮的抗折强度逐渐降低。

(3)添加的NaCl造孔剂体积分数以10%为宜,此时砂轮的切割效率最高,进给速度可达20 mm/s。但造孔剂的加入会对砂轮的切割寿命有一定影响,造孔剂的含量越高,砂轮的磨损越快,切割寿命越短。