线形初始缺陷下斜齿轮磨损特征演变研究

2022-10-14王星灿郭前建袁伟贺磊张磊安黄雪梅

王星灿,郭前建,袁伟,贺磊,张磊安,黄雪梅

(山东理工大学机械工程学院,山东淄博 255049)

0 前言

齿轮加工中会产生一些无法避免的初始缺陷,例如齿轮切削加工会破坏胚料组织,齿轮锻造则会出现成形困难、成形载荷高等缺陷[1]。大型工业机组的传动系统一旦出现缺陷,齿轮在高速转动时便会承受强大的冲击载荷和切向应力[2],运行一段时间后,可能提前出现齿面磨损、塑性变形、齿面裂纹、断齿等形式的失效[3],引起重大灾难性事故。因此,通过研究线形初始缺陷下齿轮磨损的演变、观察磨粒特性等信息来判断齿轮磨损演变形式,对齿轮健康状态进行评估,有助于及时改善齿轮副润滑状态,减少设备损耗,并在合适的时间点及时停机检修,从而避免因齿轮传动系统失效导致其他重要零部件发生严重损伤。

目前,磨损状态识别方法主要有2种:铁谱分析技术和振动传感器检测。AGOSTON等[4]通过振动传感器研究发动机润滑油的黏度特性,但是振动传感器无法检测到特定的聚合物添加剂对宏观黏度的影响。史训兵等[5]通过检测油液的黏稠度以及油液的氧化信息,来判断齿轮磨损状态,但是油液检测有较大的局限性,对特定研究的处理与分析能力较差。随着高铁、风电等大型机械的全面发展,冯伟等人[6]基于铁谱分析技术、油液光谱分析和诊断系统,建立了一套油液检测诊断体系。王强等人[7]研究了油样中不同磨粒速率对微流体油液检测芯片颗粒技术灵敏度的影响。从磨损机制研究的现状来看,与微声传感器检测技术相比,铁谱分析技术在国内的发展更成熟,所以本文作者主要使用铁谱分析技术来探究齿轮的磨损演变过程。由于现阶段对磨损状态的研究大多数都是基于特定条件下的磨损实验,对于更加基础的理论体系的研究不足。本文作者探究线形初始缺陷下斜齿轮磨损演变过程,为磨损机制的研究提供参考。

相比于模型仿真,通过实验探究线形缺陷对于齿轮的影响更为直观,得到的实验数据更加符合真实工况下齿轮的磨损状态。本文作者对线形初始缺陷下的斜齿轮进行磨损实验,分别在齿根位置附近设置不同深度的线形缺陷,通过观察磨粒铁谱,得到不同时刻的磨粒信息,对比完好齿轮,分析初始线形缺陷对于齿轮寿命以及磨损进程的影响,为诊断大型闭式齿轮传动系初始缺陷提供参考。

1 齿轮实验

1.1 实验方案

首先在实验齿轮表面进行电火花线切割加工,沿齿宽方向制造线形初始缺陷,缺陷位于齿根位置,深度为0.01 mm、宽度为0.25 mm,如图1所示。

图1 线形初始缺陷齿轮

电机转速设定为1 200 r/min,并在转速、载荷和润滑工况相同的条件下,设置无初始缺陷齿轮实验进行对比。为缩短实验周期,实验齿轮的齿宽为无初始缺陷齿轮的1/3。在齿轮监测实验中,采用32号白油润滑并对齿轮设置大小为225 N的恒定载荷。实验中采用的齿轮为斜齿轮,参数如表1所示。

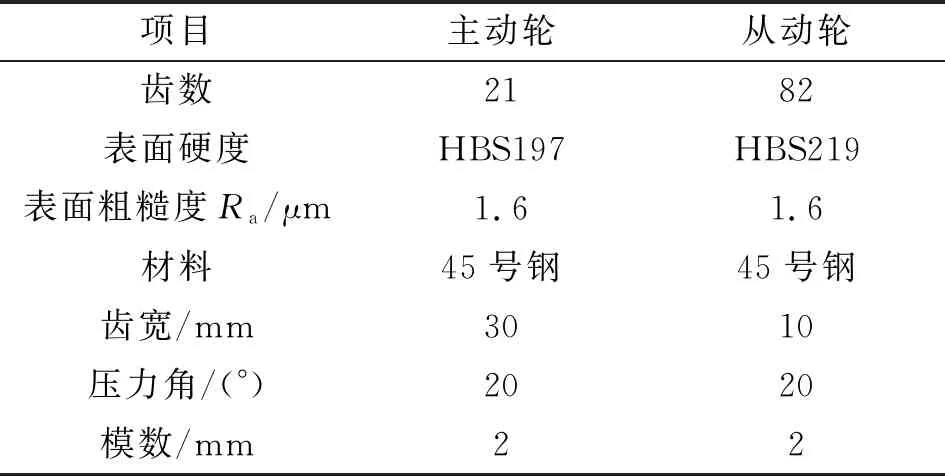

表1 齿轮数据

1.2 实验设备

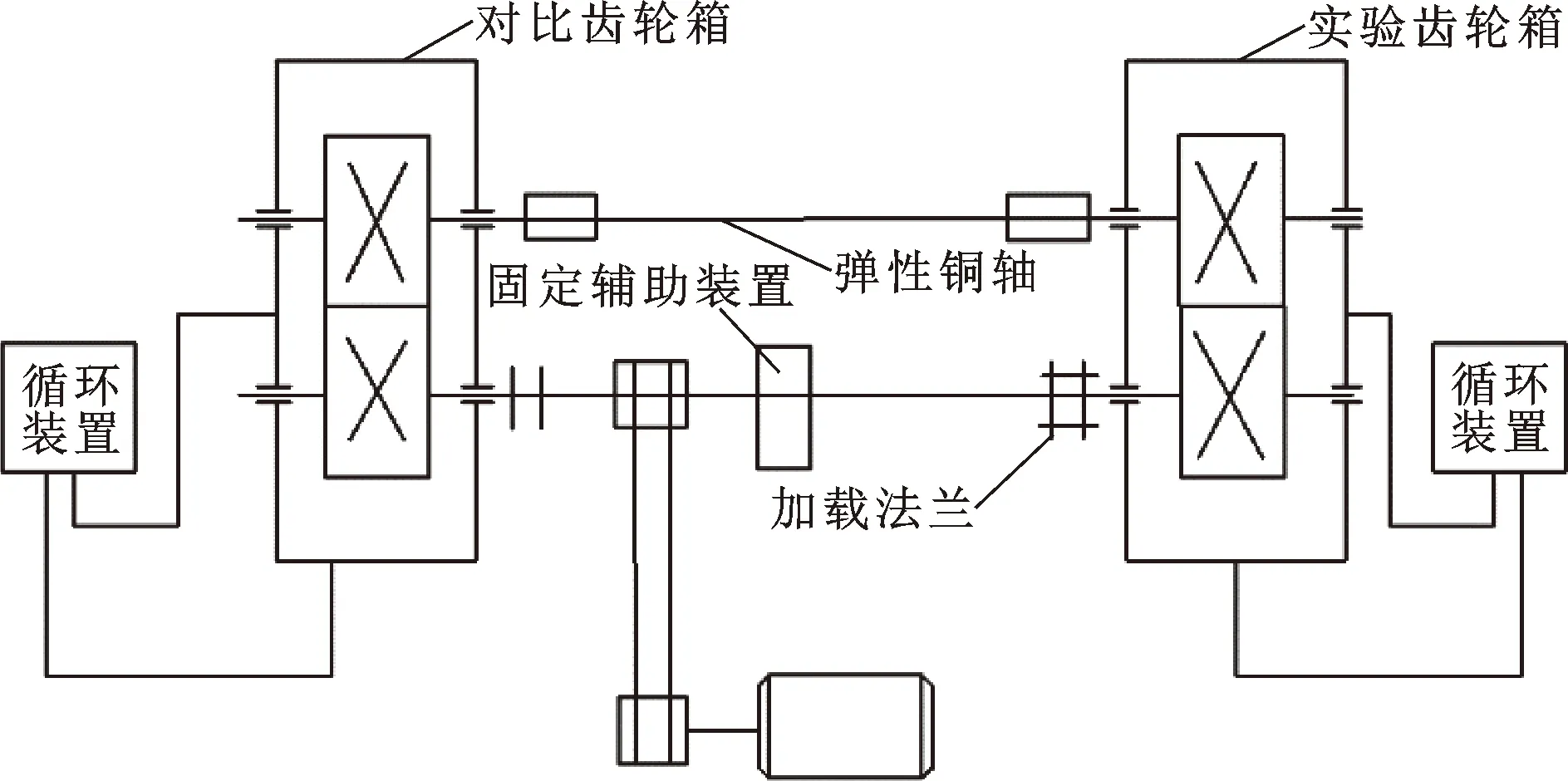

实验台如图2所示,包括电机、实验齿轮箱、参考齿轮箱、弹性扭力轴、加载法兰和控制面板。齿轮磨损机构如图3所示。通过转动加载法兰使弹性扭力轴产生轴向应力,当加载法兰上的2个孔可以对接时,使用定位销锁住法兰,两边齿轮会受到弹性扭力轴形变产生的加载力。加载力的大小可由法兰转动的角度计算,如公式(1)所示:

图2 齿轮磨损实验台

图3 齿轮磨损机构示意

y=21.688 29x-12.797 82

(1)

式中:x为加载法兰的转角,通过法兰上的定位孔的旋转个数确定;y为所施加的扭矩,N·m。

1.3 油样采集

实验分析的数据来自于齿轮箱中润滑油所包含的磨粒信息。加入到齿轮箱润滑油的总油量为300 mL,每1 h对润滑油进行1次取样,每次取样为120 mL,取样后通过输油口加入等体积的润滑油以维持齿轮箱中润滑油总量不变,当发生断齿后,进行最后一次取样并结束实验,断齿如图4所示。为避免人为因素产生误差,进行多次实验,取试样均值作为油样数据。

图4 线形初始缺陷齿轮失效

2 磨粒分析

对油液样本磨粒进行离散化处理[8],使磨粒在油样中均匀分布,然后通过颗粒计数器获取油液中不同尺寸范围的磨粒数量;通过单联式分析铁谱仪FTP-X2制作谱片,并用显微镜观察特定尺寸下的大磨粒沉积面积。

2.1 磨粒数量分析

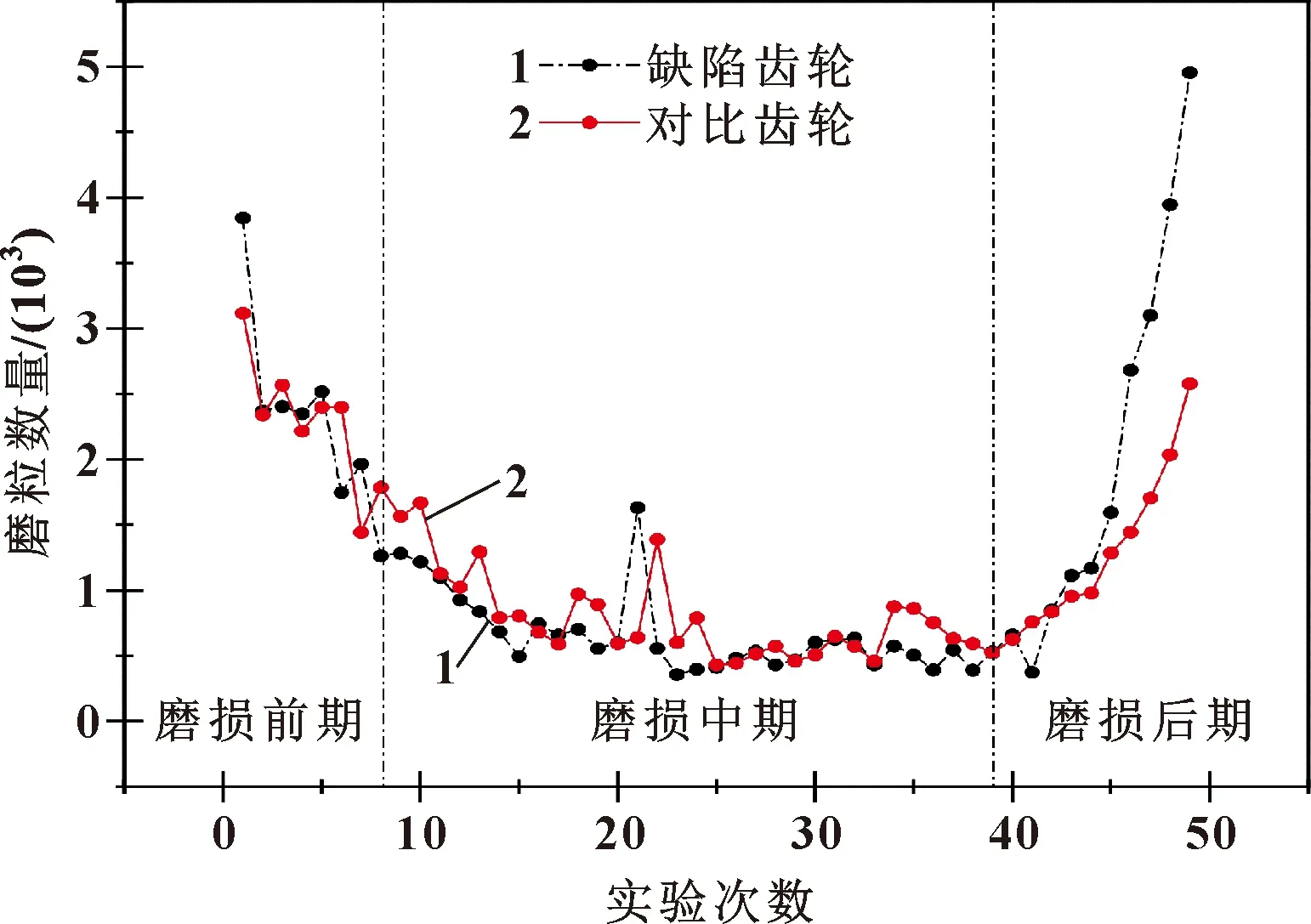

对比分析缺陷齿轮和对比齿轮实验中油样磨粒数据,结果如图5所示。通过颗粒计数器获取两齿轮箱油液中所包含的磨粒信息。胡志红等[9]分析风电齿轮箱油液中磨粒状态,得出如果系统中大于10 μm的磨粒有明显增加,则说明发生不正常磨损,是工件失效的预兆。因此,直径在15~25 μm之间的磨粒可以用于表征疲劳磨损的变化状况。

图5 磨粒变化对比

由图5可以看出:在磨损初期,两齿轮都会经历1个磨合期,此时会有较高数量的大磨粒产生,主要是氧化膜和毕氏层剥落导致的[10],但是齿轮经过一定的磨合后,齿轮接触面硬度提升,大磨粒数量逐渐下降,进入稳定磨损阶段;当齿轮进入磨损后期时,具有线形初始缺陷齿轮的大磨粒数量急速上升,且在较短的时间内发生断齿,然而对比齿轮的大磨粒数量则上升较为缓慢且未发生断齿。

2.2 磨粒铁谱分析

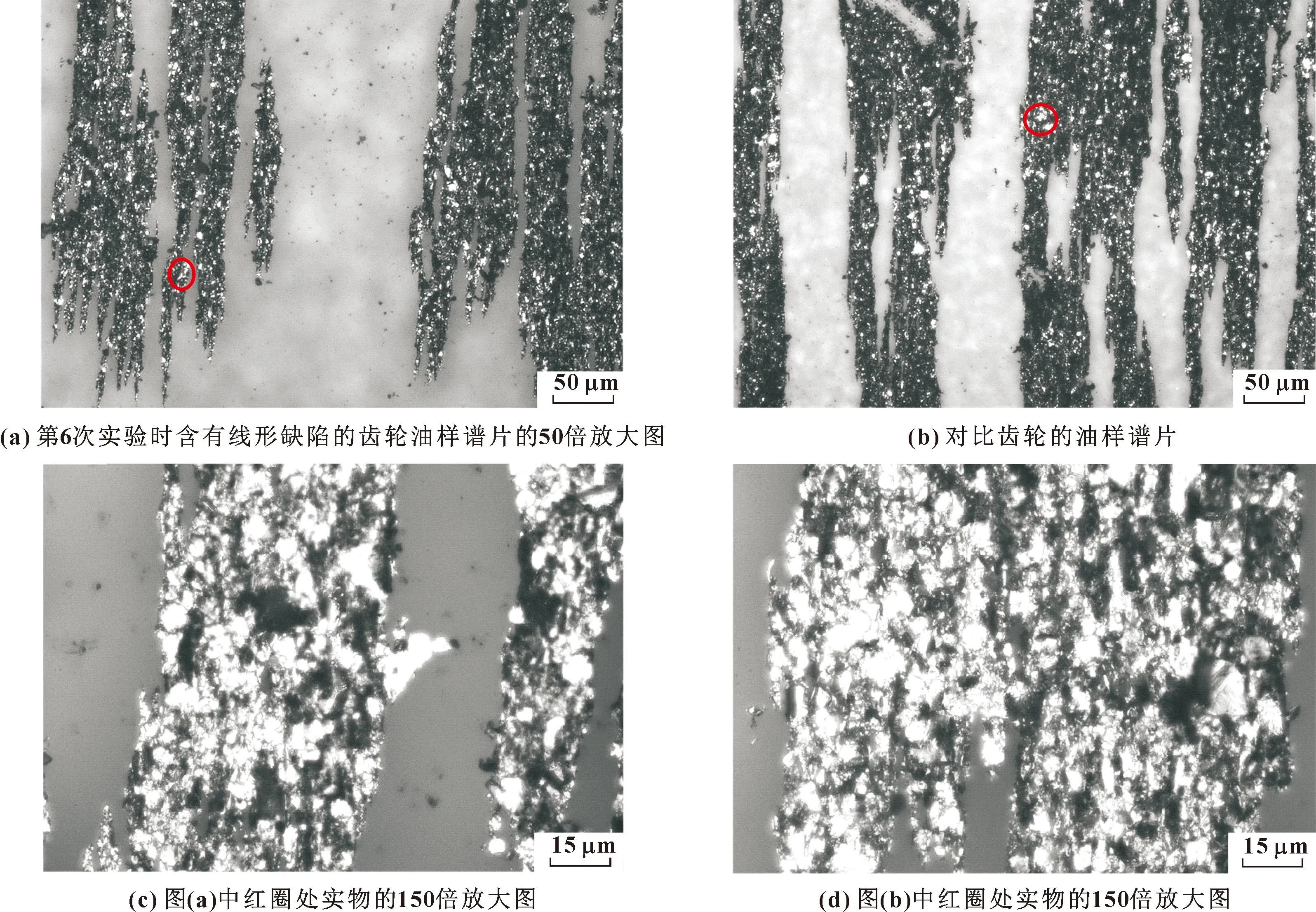

2.2.1 磨合阶段铁谱分析

制作铁谱片进行观察分析,进一步探究磨损状态。图6所示为齿轮磨合阶段铁谱图。由图(a)(b)可以看出:此时的磨粒链成链较粗,其中还包括一些离散分布的氧化油泥和直径为几十微米的大磨粒。由图(c)(d)可知:此时的磨粒链由大片的剥落磨粒组成,所以两齿轮都处于磨合期。对比图(a)(b)可明显看出:此时含有缺陷的齿轮的大磨粒数量以及氧化油污有了显著降低,可推测此时的缺陷齿轮磨损进程早于完整齿轮,说明线形初始缺陷会加速齿面磨损进程。

图6 齿轮磨合阶段铁谱图

2.2.2 磨损阶段铁谱分析

图7所示为齿轮磨损阶段铁谱图。对比磨损阶段与磨合期(图6)的铁谱图可以看出:随着实验的进行,磨粒链由粗变细,且大磨粒数较图6明显减少,说明此时齿轮箱已经进入平稳磨损阶段。通过对比图7(c)(d)可以发现:在平稳磨损阶段,2种齿轮产生的大磨粒不同,含有线形初始缺陷的齿轮所产生的磨粒是长条状的,说明此时齿轮正在发生磨粒磨损,而产生磨粒磨损的主要原因是齿轮受到强化表面脱落磨粒的划伤或者刮擦;对比齿轮的磨粒则尺寸较小、圆形片状、表面光滑,说明齿轮正在正常运转。

图7 齿轮磨损阶段铁谱图

2.2.3 失效阶段铁谱分析

图8所示为齿轮失效阶段铁谱图。

图8 齿轮失效阶段铁谱图

由图8(a)(b)可以看出:当齿轮发生断齿时,会产生大量聚合物和摩擦氧化物,导致磨粒链增粗,同时磨粒数增多,且有特大磨粒出现,虽然无缺陷的齿轮也出现了磨粒增多的现象,但是铁屑链条稀疏,并未出现特大磨粒。因此可推测,在齿轮断裂的瞬间,产生高温高热,使油液发生氧化反应,与断齿的碎屑生成油泥和摩擦氧化物。由图(c)可知:当齿轮发生断齿时,发生了严重的滑动磨损,产生的滑动磨粒尺寸大于25 μm,且磨粒表面具有多处划痕。图(d)中的磨粒为疲劳剥落所产生的,尺寸较小且形状规则。

3 齿面分析

黏着磨损会导致材料塑性流动,在高温下形成大面积的损伤,使摩擦副表面材料向两侧延展,FLODIN和ANDERSSON[11]把Archard磨损模型推广到了齿轮磨损计算中,磨损公式如公式(2)所示:

(2)

式中:hp,n、hp,(n-1)分别表示点p经过n和n-1次啮合后的磨损深度;Δt为等分一次啮合时间后,其中一段的时间间隔;k为一个啮合周期平分的时段个数;N为更新齿面形貌并重新计算接触应力时,所经过的啮合数;pp,i为啮合时所受的接触应力;vp,i为啮合的滑动速度。

在初始线形缺陷下,由于齿轮齿面发生微观位置变化,相互啮合时产生交变接触应力较大,导致摩擦副的表面材料产生弹性塑性形变,进而使轮齿表面发生反复形变,导致齿面出现裂纹和剥落磨粒,从而导致严重的齿面疲劳磨损。

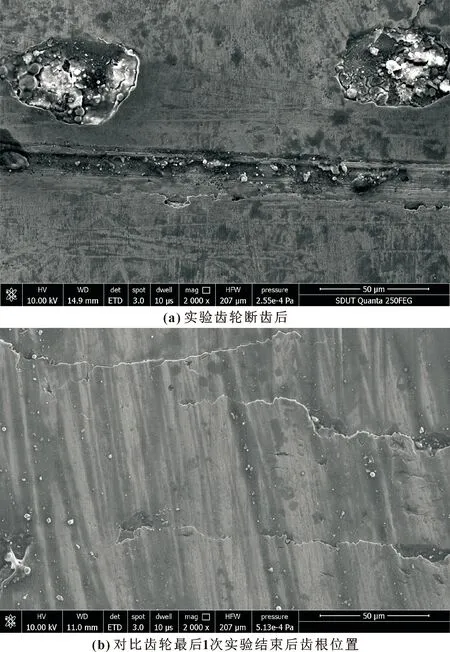

为进一步探究线形初始缺陷对斜齿轮磨损机制的影响,需要分析齿面发生的磨损特征。利用扫描电子显微镜(SEM)对实验结束后的2种齿轮进行微观观测,结果如图9所示。可以看出:齿面出现了典型的疲劳磨损裂纹以及疲劳剥蚀;由于剪应力的影响,齿轮齿面发生了塑性流动以及黏着磨损。

图9 50倍电镜齿面磨损对比

4 结论

在齿轮齿根附近位置设置线形缺陷,通过减半齿宽和使用白油润滑进行加速实验,研究特征缺陷下齿轮磨损演变特征。得到以下结论:(1)分析磨损过程中磨粒数据,发现在磨合期时,线形初始缺陷对磨粒产生的影响不大;当齿轮磨合期结束以后,磨粒的数量呈现一定的下降趋势并进入平稳的磨损阶段;一旦进入剧烈磨损期,含有初始缺陷的齿轮大磨粒的数量上升较快并迅速发生断齿,而无初始缺陷齿轮的大磨粒数上升较慢且运行时间较长;(2)初始缺陷会加速齿轮磨损,无论是磨损初期还是中期,磨粒数量都会高于正常磨损的齿轮;当进入磨损后期时,磨损加剧,大磨粒数量激增,磨粒链变得更粗且颜色更重,摩擦氧化物以及油泥聚合物增多;(3)观察齿轮齿面磨损,含有初始线形缺陷的齿轮会较早地发生疲劳磨损,基于油楔理论,在齿轮不断的啮合过程中,易产生典型的点蚀坑;正常齿轮则是由于润滑衰减,发生齿面塑性流动及黏着磨损,有产生胶合的恶化趋势。