增程式发动机失火、爆燃造成飞轮断裂的研究*

2022-10-13马帅营关政伟王一戎

马帅营 王 军 肖 哲 关政伟 王一戎

(1-浙江远程商用车研发有限公司 浙江 杭州 311228 2-吉利商用车研究院)

引言

近年来,汽车动力系统的电动化趋势已不可逆转[1-3],其中最重要的就是发动机的电动化。电机与发动机配合实现混合驱动是发动机电动化的一种,由发动机带动发电机实现高效发电也是发动机电动化的一种。增程器就是由发动机和发电机组成,即通过发动机把燃料的化学能转变成机械能,又经过发电机把机械能转变成电能的电力供给装置。增程器应用于纯电机驱动的车辆能够解决由于动力电池的技术局限所带来的诸如里程焦虑等市场适应性问题,这类车辆又被称为增程式电动汽车。

相比于传统发动机驱动的车辆,由于增程器中的发动机主要工作在高效率区域,增程式电动汽车的燃料消耗更低、污染排放更少。相比于纯电动汽车,增程式电动汽车所配备的动力电池能量减小,具有成本低、自重轻、不依赖充电桩、无里程忧虑、动力电池二次污染小等优点,可解决我国现阶段充电设施不足、纯电动汽车使用受限及燃料电池汽车成本过高、商业推广缓慢等现实问题。且总质量在4.5 t以下的增程式车辆可申请绿牌,享有优先路权的城市也越来越多。因此,在全球能源、环境问题日益突出及中国“双碳”目标的大背景下,研发增程式电动汽车无疑是最符合中国现阶段国情、可快速推广应用的主流新能源汽车技术路线之一[4]。

典型的直连式增程器由发动机、飞轮及发电机组成,飞轮固定于发动机曲轴的动力输出端,并通过发电机花键轴与发电机相连[5]。在传统汽车中,发动机的输出转矩通过飞轮连接变速器、传动轴等驱动系统最终传递到车轮,而本文涉及的直连式增程器中发动机输出的转矩仅用于驱动发电机发电,两者发动机输出转矩的传递路径不同。增程器与驱动系统之间实现了机械解耦,且增程器中发动机的运行工况与车辆需求功率、车速之间也是解耦的,主要运行于高效率的中高负荷。因此,增程式发动机的飞轮所受到的转矩冲击无法通过驱动系统机械传递到车轮及地面,就无法快速有效缓解,飞轮尤其在起动、发电及停机过程中受力情况更为复杂恶劣,需通过控制策略等加以解决[6-9]。

本文针对某一款增程式电动样车飞轮断裂事例,分析增程器中飞轮断裂的各种可能原因,重点聚焦研究发动机失火、爆燃对飞轮受力的影响,提出优化解决措施,为增程式电动汽车的工程化开发提供理论依据及实际工程参考。

1 飞轮断裂故障现象描述

某汽油增程器样车在30 min 持续增程动力模式、最高车速为130 km/h 试验时出现了双质量飞轮花键毂断裂的故障。拆解后的飞轮实物如图1 所示,飞轮花键毂变形呈顺时针方向,飞轮内部未出现油脂泄漏,密封完好,但弹簧变形严重,无法恢复原状,弹簧一端底部断裂,受力方向与花键毂断裂迹象一致。

图1 飞轮花键毂断裂实物

2 测试方法及设备

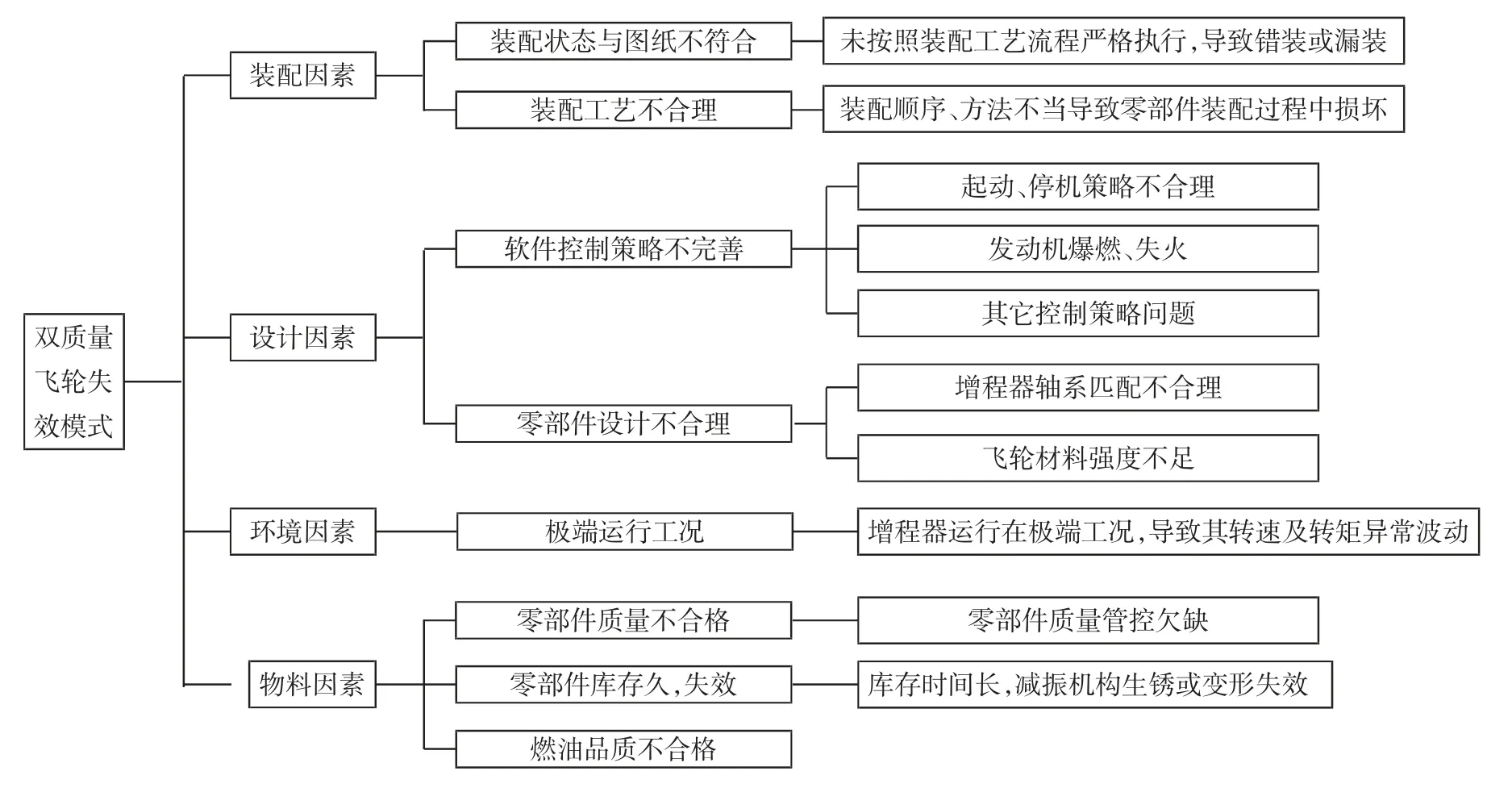

图2 罗列出了增程器双质量飞轮所有可能的失效原因。增程式车辆中的双质量飞轮内部弹簧变形、花键毂断裂的原因可能是图2 中所列出的任何一项或者几项导致飞轮的工作条件超出了其使用极限。

图2 增程器双质量飞轮的失效原因

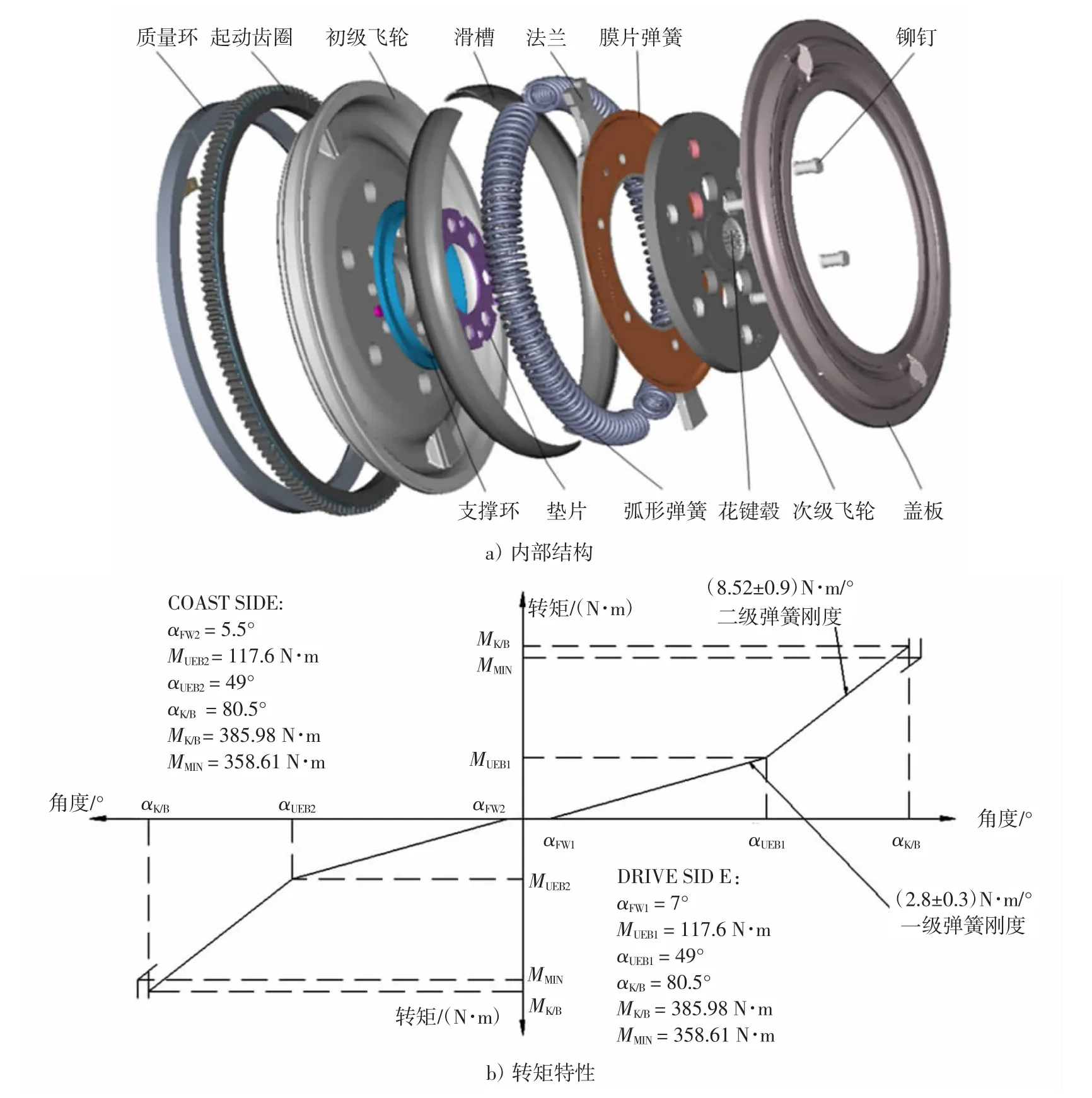

图3 所示为双质量飞轮,图3a 为其内部结构、图3b 为其转矩特性,其结构由初级飞轮、次级飞轮、起动齿圈、弧形弹簧、盖板及花键毂等组成。受其自身转矩特性的限制,增程器中的双质量飞轮在非正常的工作条件下,飞轮弹簧及花键毂均有变形、断裂的风险。

图3 双质量飞轮示意图

制造商通过其设计及大量的试验结果表明,该双质量飞轮的弹性工作区间为358.61~385.98 N·m,超过此转矩范围,内部弹簧将被压并圈,变成刚性连接。1 500~3 000 N·m 为告警转矩,1 500 N·m 可作为双质量飞轮在增程器应用中的安全设计限值,3 000 N·m以上则会达到内部弹簧的强度极限,极易造成飞轮的损坏。在此,以双质量飞轮所能承受的极限冲击转矩3 000 N·m 为依据,再结合公式(1)可计算出初、次级飞轮端即飞轮连接发动机和连接发电机端的角加速度极限值分别为22 488 rad/s2和15 000 rad/s2,以这两个角加速度值即可判断双质量飞轮的工作极限。

式中[10]:T 为双质量飞轮在与曲轴垂直的横截面上所受到的转矩(N·m),J 为转动惯量(kg·m2),dω/dt为角加速度(rad/s2)。双质量飞轮两端的转动惯量等特性参数如表1 所示。

表1 双质量飞轮两端的转动惯量等特性

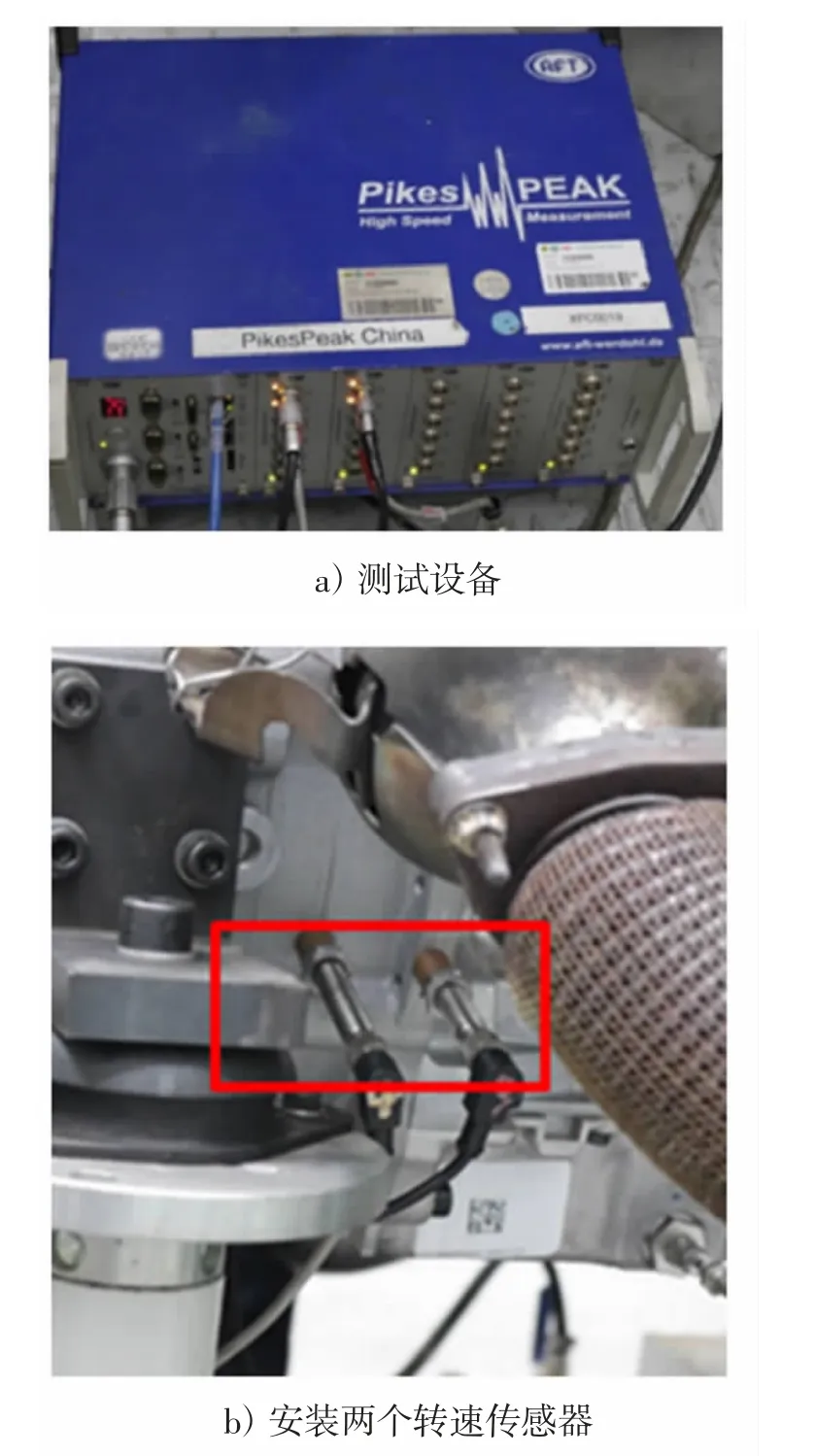

为了分析增程式车辆在运行过程中双质量飞轮的受力情况,需要进行试验测试,飞轮测试设备及传感器安装如图4 所示。在发电机壳体上对应初级、次级飞轮处分别打孔安装两个转速传感器,连接设备PikesPeak 对初级飞轮和次级飞轮的实时转速进行脉冲信号采集,采集频率均为50 MHz。采集的信号经分析处理软件转换成转速数据,再通过初、次级飞轮转速计算出初、次级飞轮之间的相位差,从相位差可以判断双质量飞轮是否已达到压并圈的程度;也可计算出初、次级飞轮端的角加速度,再由公式(1)可计算出飞轮受到的冲击转矩。对于不同的增程器运行工况,可选择不同的评价指标(初/次级飞轮之间的相位差、初/次级飞轮端的角加速度或飞轮受到的冲击转矩)。

图4 飞轮测试设备及传感器安装

3 飞轮断裂原因分析

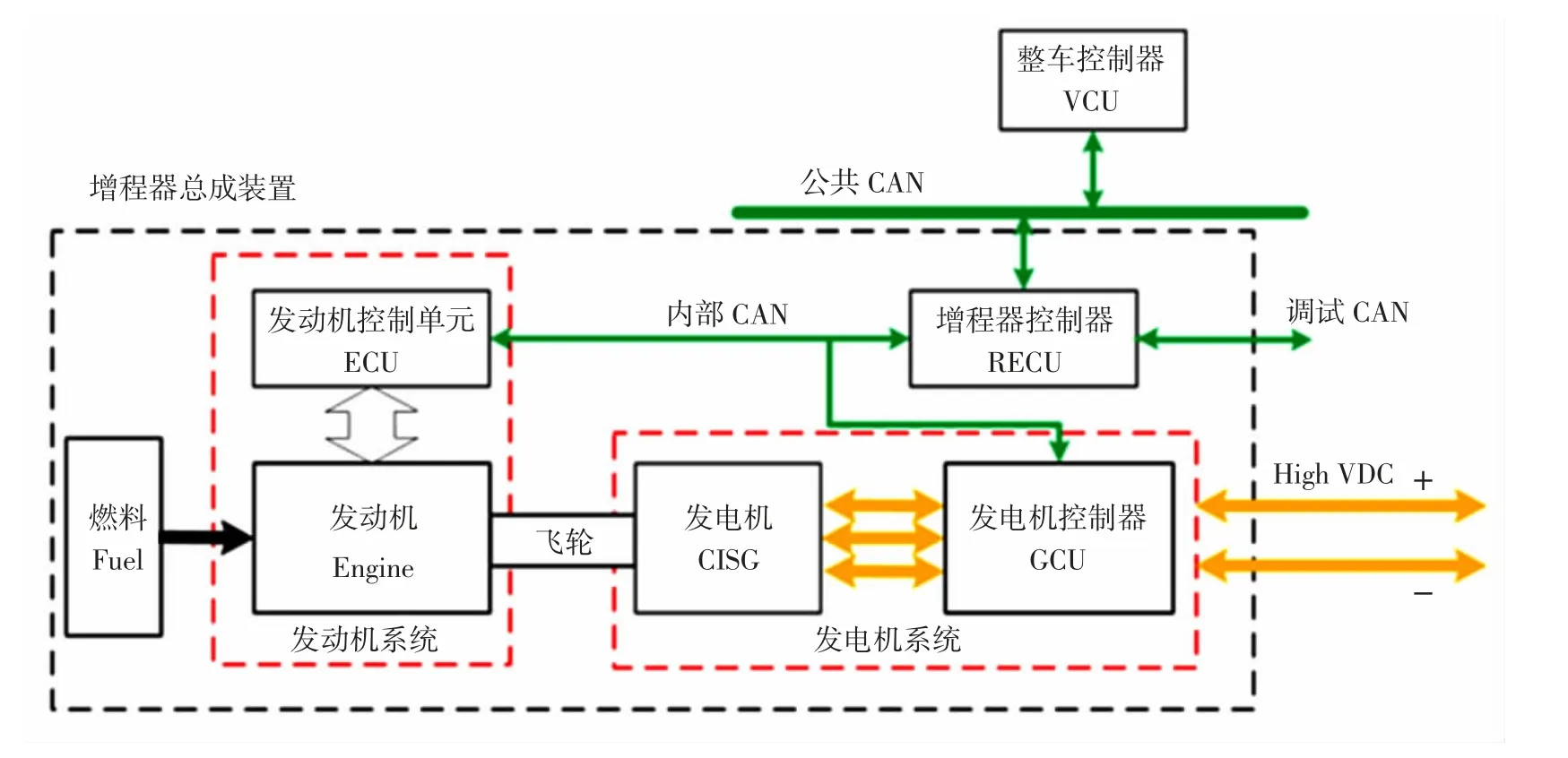

为了便于分析问题,在此先简要介绍增程器的基本控制原理。本文所述的汽油发动机式增程器由发动机、飞轮、发电机及各控制器组成,图5 为增程器的控制架构及原理示意。增程器控制器(Range Extender Control Unit,RECU)通过外部公共CAN 与整车控制器(Vehicle Control Unit,VCU)通信,对接收到的CAN 总线信号及硬线信号进行处理,再把处理后的信号通过内部CAN 传递给发动机控制器(Engine Control Unit,ECU)和发电机控制器(Generator Control Unit,GCU),从而控制发动机和发电机。

图5 增程器的控制架构及原理

针对增程式车辆在道路测试中出现多例双质量飞轮内部弹簧变形、花键毂断裂的问题,依据图2 所列原因,对增程器设计图纸、轴系匹配、装配工艺、使用工况、油品特性等因素进行了逐一的排查,最终将主要可能原因锁定为异常工况下软件控制策略不完善导致飞轮所受冲击过大。由于飞轮花键毂的变形呈顺时针方向,与发动机旋转方向相反,说明断裂发生时发动机相位在前,发电机相位在后,即在发动机带动发电机发电的过程中。根据车辆实际运行条件,设计了一系列增程器发电状态下能引起增程器抖动即可能导致飞轮花键毂断裂且与控制策略强相关的测试工况,如表2 所示。

将故障车损坏的飞轮更换新件后按表2 中的工况及方法进行测试,测试工况中的10、20、30、40、50、60 kW 为增程器发电功率,对应的转速分别为1 500、2 000、2 500、3 000、3 500、4 000 r/min。通过对这些工况下飞轮在发动机和发电机端产生的角加速度值的测量,计算结果表明发动机失火、爆燃状态下的飞轮冲击转矩已超过其承受极限,分别导致了飞轮花键毂的变形和断裂。

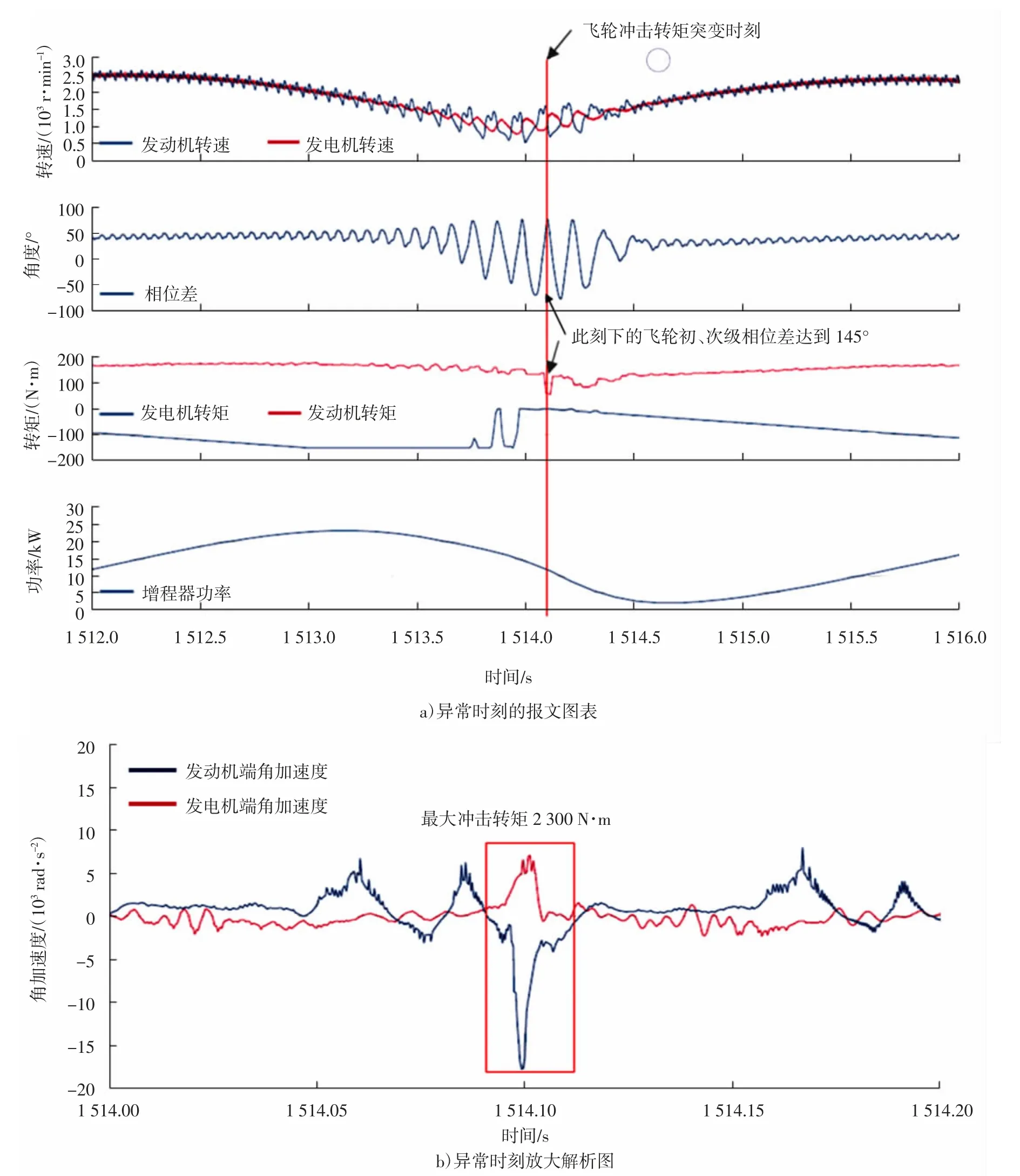

表2 中“发动机失火”工况的测试结果如图6 所示,通过设置发动机失火状态(拔掉喷油器插头),以2kW 为步长增加增程器功率,直至转速明显下降且无法稳定运转为止。试验测出飞轮在发动机端的角加速度最大约为18 000 rad/s2,对应的飞轮受到的最大冲击转矩约为2 300 N·m,已达到告警转矩值(1 500 N·m~3 000 N·m),此刻飞轮初、次级之间的相位差达到了145°,已超过正常运行的极限相位差(80.5°)。该试验后对增程器进行了拆解,飞轮花键毂虽未断裂,但已变形,变形迹象呈顺时针方向,与图1相似。

图6 发动机失火时飞轮在发动机端的角加速度等试验数据

表2 增程式车辆不同工况下的飞轮测试及结果

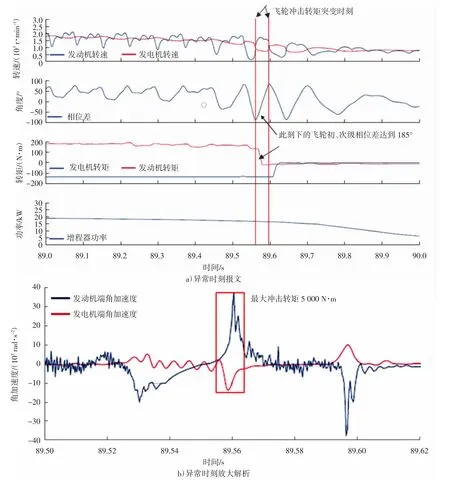

表2 中“发动机爆燃”工况测试时采用的是更换后的新飞轮,测试结果如图7 所示,通过控制中冷器后的进气温度等引起发动机爆燃,直至RECU 收到故障信号停机。在这个过程中,测试出连接发动机端的初级飞轮的角加速度最大约为39 500 rad/s2,对应飞轮的最大冲击转矩约为5 000 N·m,已远超过了飞轮可允许承受的极限冲击(3 000 N·m),此刻飞轮初、次级之间的相位差达到了185°,远超过正常运行的极限相位差(80.5°)。该试验后对增程器进行了拆解,飞轮花键毂断裂,变形迹象与图1 相似。

图7 发动机爆燃时的飞轮在发动机端的角加速度等试验数据

结合此次故障再现的试验现象及测试结果,可以解释样车飞轮花键毂断裂事故的原因:在130 km/h的高车速行驶工况(增程器60 kW@4 000 r/min 运行),发动机排气温度高,涡轮增压能力则得以提高,增压器出口的压缩空气温度就很高。相应地,经过中冷器之后仍具有较高温度的进气进入发动机缸内就会引起发动机燃烧相位提前,从而导致了爆燃。由于该故障增程器的发动机在高温环境下的ECU 爆燃模型标定不完善,且在高功率高进气温度时ECU 推迟点火角的幅度有限,无法完全避免爆燃。发动机发生爆燃时[11-13],缸内燃烧不稳定,压力会急剧升高,其振动冲击会引起发动机转矩突变、转速波动,初、次级飞轮的旋转角加速度剧增,致使初级、次级飞轮间的冲击转矩增大,最终导致了飞轮花键毂的断裂。

4 发动机失火、爆燃控制策略优化

除了损坏飞轮等零部件,增程器中发动机失火、爆燃还会造成一系列问题。失火会引起发动机抖动、动力不足、油耗增加等;爆燃会导致发动机动力不足、油耗增加、燃烧室积炭、排气冒黑烟、气缸过热,破坏气缸表面油膜,恶化润滑等。因此,为避免发动机失火、爆燃对增程器的诸多危害,要从发动机控制和增程器控制两方面进行整改。

4.1 发动机失火的控制策略优化

针对因发动机失火导致的飞轮花键毂断裂,要在发动机控制和增程器控制中增加失火诊断策略[14-15]。发动机失火监测的基本原理是基于每个气缸独立燃烧过程中对应的推动曲轴旋转产生的角加速度。为计算曲轴的角加速度,需将曲轴上安装的信号轮分割为几个区间段。通过发动机曲轴位置/转速传感器监测信号轮的信号,计算曲轴转过信号轮各分段窗口的时间,可计算出各气缸做功时对应的曲轴角加速度。当某一气缸未燃烧或燃烧不充分时,曲轴位置/转速传感器监测到的经过信号轮相应分段窗口的时间会更长,该分段窗口对应的曲轴角加速度将超出失火阈值,ECU 就认为监测到失火。ECU 在失火监测周期内统计的加权计数超过标定阈值时就会诊断为失火故障,再将故障上报给RECU。RECU 根据失火故障等级做进一步处理,如停机等,从而避免发动机继续在某缸失火的不正常状态下工作。

4.2 发动机爆燃的控制策略优化

发动机控制:对爆燃模型进行修正,需高温标定优化试验,并设定发动机进气温度阈值。

ECU 中设定的因进气温度升高导致爆燃的保护策略举例如下:

1)当发动机因进气温度高(如大于40 ℃)且有爆燃倾向时,ECU 要进行点火角推迟保护。

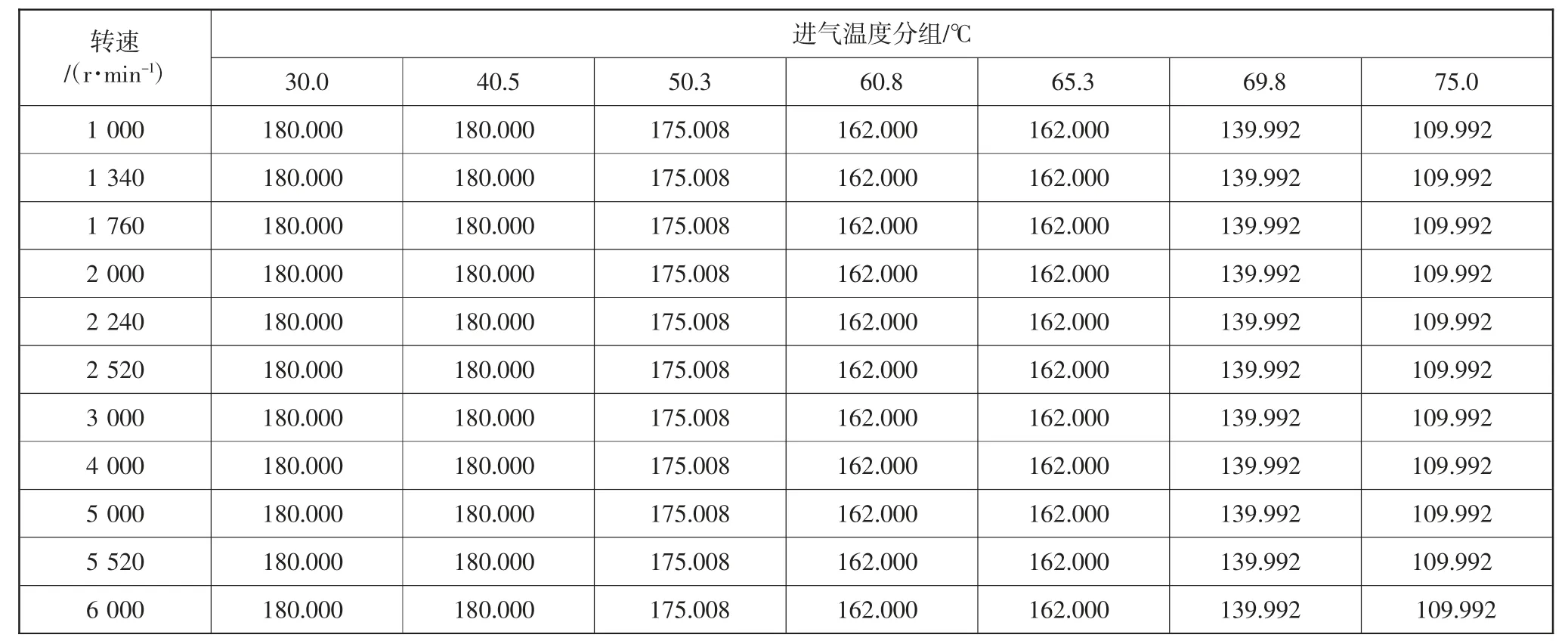

2)ECU 根据发动机的进气温度对进气量进行限制,如表3 所示(相对于标准状况下的进气量比例)。进气量是通过调节节气门开度、涡轮增压器废气旁通阀的占空比等进行控制,再通过调整进气压力,降低进气温度等措施,减少爆燃风险。

表3 发动机ECU 中相对进气量限值MAP

增程器控制:正规标定后的ECU 虽可通过推迟点火角以避免发动机爆燃,但点火角推迟最大为12°CA,为进一步避免发动机在特殊情况下的爆燃危害,应在增程器的控制策略中增加第二重保护策略。如当发动机爆燃无法受ECU 控制时,RECU 会根据爆燃引起的转速、转矩波动触发故障保护,使增程器降功率进入怠速状态;RECU 中也设置了进气温度限功率策略,以避免进气温度过高导致发动机爆燃。

RECU 中设定的因进气温度升高导致爆燃的保护策略举例如下:

1)进气温度≥80 ℃时,限制功率≤40 kW。

2)进气温度≥90 ℃时,限制功率≤30 kW。

3)进气温度≥100 ℃时,限制功率≤15 kW。

4)进气温度≥110 ℃时,限制功率为0,进入怠速。

5)进气温度≤76 ℃时,恢复正常运行。

上述内容仅是针对发动机失火、爆燃情况下的主要控制策略优化说明。为抑制发动机进气温度过高,避免爆燃,还可以增加进气中冷器冷却风扇的控制策略等,即根据进气温度设置风扇的占空比以调节风扇转速,从而控制进气温度。当然,保证增程器安全可靠运行需考虑多维度的控制策略,如发动机的冷却液温度阈值/转速失速保护阈值、发电机的本体温度阈值、发电机控制器的IGBT 温度阈值等的配合优化,在此不再赘述。

5 试验验证

在增程式车辆高温标定试验及针对失火诊断功能整改之后,按照表2 中的测试工况及方法对增程式车辆的双质量飞轮角加速度等进行了复测,并在转鼓试验间进行了专门的高进气温度试验(进气温度设定在70~90 ℃,增程器请求功率为40 kW、50 kW、60 kW,运行40 min 以上),其测试结果均为正常,没有再次出现飞轮所受冲击转矩过大的现象。增程式车辆也顺利通过了在新疆吐鲁番地区的高温试验及整车3×104km 耐久试验的验证,试验后拆解显示双质量飞轮完好无损。

6 结论

1)增程器双质量飞轮花键毂断口的变形呈顺时针方向,与发动机工作运转方向相反,说明断裂发生在发动机带动发电机发电的过程中。

2)增程器中双质量飞轮的初级、次级飞轮间的冲击转矩会在发动机失火、爆燃工况下突然增大,超过飞轮承受极限,导致飞轮花键毂的断裂。

3)为避免发动机失火、爆燃对飞轮等造成伤害,可采取修正发动机爆燃控制模型、设定发动机进气温度阈值、添加增程器降功率控制策略的第二重保护等措施。

4)通过对增程式样车进行转鼓试验台、实际试验场的高温环境试验及整车3×104km 实际道路耐久试验的验证,证明了优化后的发动机、增程器控制策略可靠、有效。