发动机冷却系统国六OBD 诊断策略的研究

2022-10-13丛日振刘晓莹卢振东

王 博 崔 凯 刘 方 丛日振 刘晓莹 卢振东

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

随着国家汽车污染物排放法规要求的不断提高,对OBD 系统的要求也日益严格。OBD 系统通过车内发动机电子控制单元(Electronic Control Unit,ECU),监测车辆在实际使用时排放系统的工作状况,确保有效控制在用机动车的排放[1]。车辆出现故障时,OBD 系统可通过点亮故障指示灯(Malfunction Indicator Light,MIL)通知驾驶员,同时存储故障代码、冻结帧等信息。维修人员可通过诊断工具读取ECU 内相关故障信息,以便对车辆进行维修[1]。

国六OBD 新增对发动机冷却系统的检测,主要是判断大循环系统是否有泄露故障,故障模式一般是节温器卡滞或失效导致大循环提前开启。大循环提前打开势必延长发动机温升时间,增加燃油消耗及恶化尾气排放。OBD 系统诊断主要分为两种模式,一种是增加二路水温传感器,通过采集节温器后管路温升来监控节温器是否泄漏。另一种诊断模式是模型对比法,在传统一路水温传感器基础上,ECU 对测得的实际水温与模型水温进行对比,在一定条件下,如果实际水温大于模型水温并超过阈值,则开始报码提醒。本文重点介绍发动机冷却循环系统控制原理和诊断模式,并通过失效案例的解析,提高大家对发动机冷却系统水温检测传感器和管路布置的了解,为诊断模式选择提供帮助。

1 发动机冷却循环结构和原理

1.1 冷却系统介绍

汽车发动机的冷却系为强制循环水冷系,即利用水泵提高冷却液的循环压力,强制冷却液在发动机中循环流动。冷却系主要由水泵、散热器、冷却风扇、补偿水箱、节温器、发动机机体和气缸盖中的水套以及附属装置等组成。冷却循环分为大、小循环,其中大循环是水温高时发动机内部的高温水经过散热器进行的循环流动;小循环是水温低时,水不经过散热器进行的循环流动,从而加快水温升高。

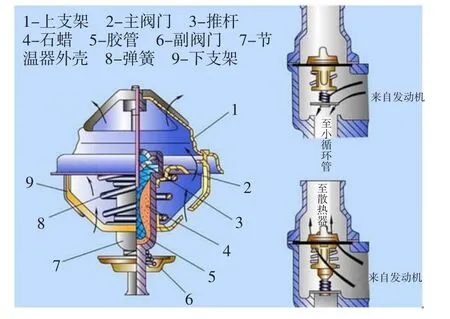

冷却系的大、小循环通常利用节温器来控制通过散热器的冷却水流量。节温器装在冷却水循环的通路中(一般装在气缸盖的出水口),根据发动机负荷大小和水温的高低自动改变水的循环流动路线,以达到调节冷却系的冷却强度,如图1 所示。

图1 冷却系统控制示意图

1.2 节温器结构与原理介绍

1.2.1 节温器的构造

节温器作为冷却系统的核心零件,其主要作用是控制冷却液进入散热器的流量大小,直接影响发动机的工作温度[2],节温器可以按水温高低自动调节冷却水的循环流量和改变水的循环范围。有弹簧箱式和蜡式两种,目前广泛采用蜡式节温器,一般装在缸盖水套出水口处。蜡式热敏材料具有温控准确,工作稳定,耐热、耐压、耐冻,使用寿命长等特点。

主要结构如图2 所示。

图2 节温器结构及原理

1.2.2 工作原理

感应体是由感应体壳和盖组成的刚性密封空间,在此空间插入下端制成锥体的推杆,推杆上端与主阀连接,下端有橡胶管,胶管与感应体壳所形成的环形空间,填满低熔点的白蜡和石蜡或铝粉和石蜡的混合剂。弹簧一端支承在壳体上,另一端抵压在主阀的弹簧座上,主、副阀都与推杆联动。当出水温度低于90±2 ℃时(不同发动机有所差异),主阀关闭,副阀全开。冷却水不经散热器,直接回水泵进行小循环。当出水温度高于105±2 ℃时(不同发动机有所差异),石蜡混合剂开始熔化,体积膨胀,挤压胶管,在推杆锥体上产生轴向分力,迫使推杆压缩弹簧上移,主阀开启,关闭副阀。随水温不断升高,主阀逐渐开大,副阀逐渐关小。此时既有大循环又有小循环。当出水温度达到95 ℃时,主阀全开,副阀全关,冷却水进行大循环[3],如图2 所示。

精确测量时可拆下节温器置于水中,并逐步加热,用温度计测量水温并观察节温器主副阀开启和关闭情况,并测出升程。如达不到技术指标应更换。

2 冷却系统泄漏的OBD 诊断控制逻辑

诊断主要分为两种模式,一种是通过增加二路水温传感器,监控节温器是否泄漏;另一种是模型对比法,是在传统一路水温传感器基础上,ECU 通过测量实际水温并与模型水温对比,在一定条件下,如果实际水温大于模型水温并超过阈值后,开始报码提醒。

2.1 二路水温控制逻辑介绍

正常情况:节温器关闭,第一水温传感器温度升高,而第二水温传感器冷却水温度基本不变;当第一水温传感器温度达到90±5 ℃时,节温器打开,第二水温传感器温度升高,为正常现象。

有故障情况:第二路水温初始在45 ℃以下,启动发动机后,在一定的时间内,第一水温传感器监控水温在70 ℃以下,如果二路水温温升超过阈值(阈值与初始水温有关,阈值设置可参考表1 所示),则在第一次触发时,后台记录;二次触发时才会点亮仪表上故障灯,如图3 所示。

表1 诊断阈值设定表 ℃

图3 二路水温控制逻辑示意图

2.2 模型水温控制逻辑介绍

ECU 监测ECT1 信号持续性偏低故障(信号偏移)。

冷机起动暖机阶段,比较模型的估计温度和实际发动机冷却液温度。当估计温度满足进入条件并在达到最大评估时间之前,计算平均温差。

根据起动时发动机冷却液温度的评估时间(这是满足所有进入条件的累积时间),并且允许计算基于模型的温度和实际温度之间的平均差异。如果ECT1 信号(tmotlin)持续小于模型水温(tmrw),差值大于阈值,则报出故障,模型水温控制简图如图4所示。

图4 模型水温控制简图

3 案例分析

3.1 案例1:基于二路水温控制的失效案例

3.1.1 问题描述

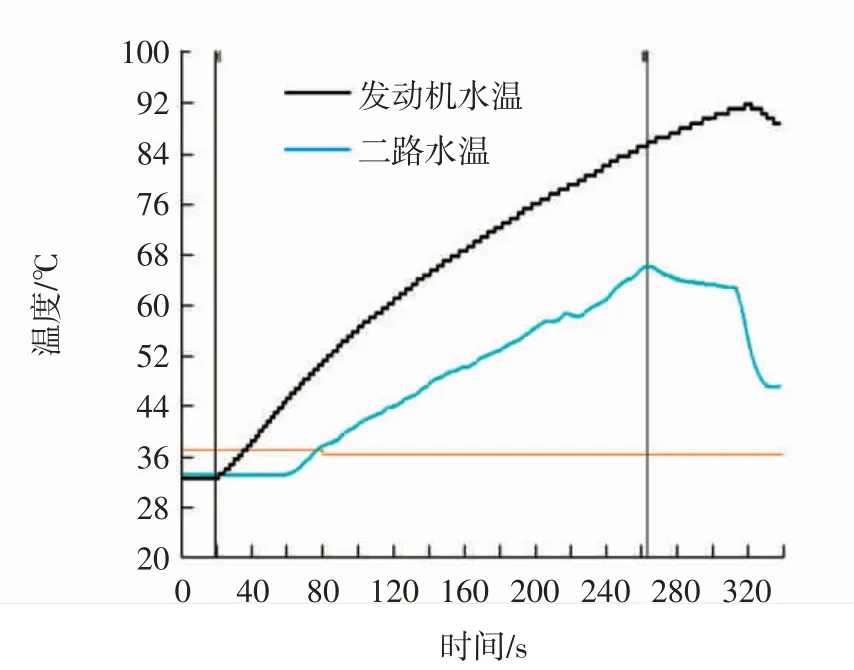

试验环境温度36℃,发动机启动前初始水温32℃,二路水温32 ℃,冷机启动,踩油门至转速4 000 r/min,在节温器打开前(发动机水温约90 ℃),二路水温温升最大达64.9 ℃,发动机故障灯亮,报P012800(节温器性能不合理)故障,如图5 所示。

图5 故障车水温曲线图

3.1.2 原因分析

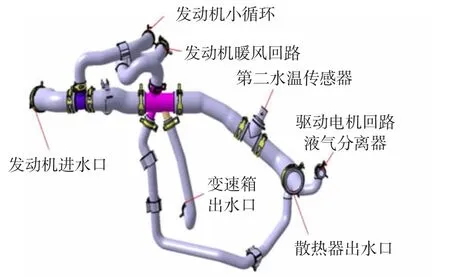

二路水温传感器布置不合理,发动机高转速条件下,可能存在额外的循环对流,从而影响第二路位置的温升,水温传感器布置如图6 所示。

图6 二路水温传感器及部分水循环管路

3.1.3 失效原因分析

1)CFD 传热结果分析

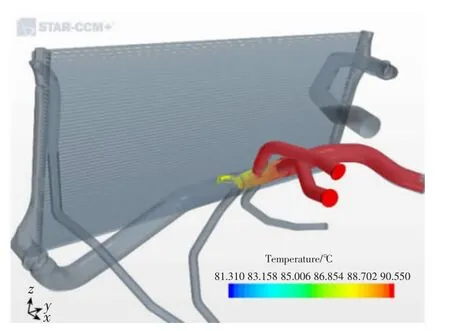

伴随发动机高速运转及其水温温升的特点,(300 s 后,水温由30 ℃升到90 ℃),通过CFD 模拟分析,第二温度传感器位置的温升上升到60 ℃,与问题描述的(温升68 ℃)现象基本一致,系统温度分布如图7 所示,温升曲线如图8 所示。

图7 系统温度分布云图

图8 温升曲线

2)速度场分布分析

通过对发动机进水管内部截面的流场以及流迹线分析:小循环在暖风回路后面,小循环流量大,在管路的尾部,会产生大面积的涡流截涡流形且行程距离较远,使小循环回路的高温热水会被带到第二水温传感器更加接近的区域,在冷却介质的热传导作用下,从而加速第二温度传感器区域的温升速率,如图9 所示。

3.1.4 整改方案验证

对换发动机小循环管路、暖风水管与发动机进水管连接位置,如图10 所示。

图10 对换发动机小循环、暖风水管与发动机进水管

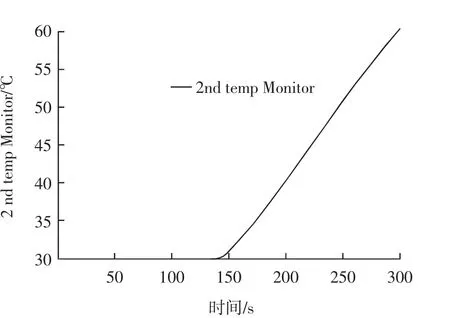

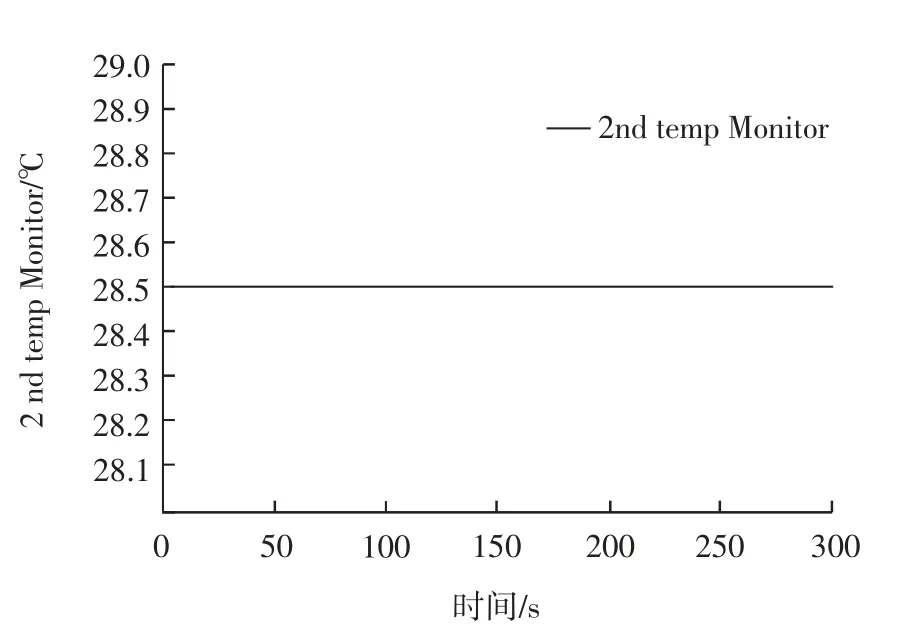

调整水管两个回路的进口条件,在同样条件下(300 s 水温由30 ℃升到90 ℃),通过CFD 模拟分析、流场分析、试车验证,第二温度传感器位置没有温度上升,详细的温度场分布、温升曲线、试车分析水温曲线分别如图11、12、13 所示。

图11 整改后温度场分布图

图12 第二温度传感器温升曲线

图13 实车采集水温传感器曲线

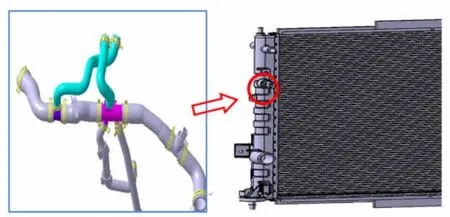

3.1.5 问题横展排查

第二路水温传感器布置在发动机水管上容易产生大面积的涡流截涡流,造成误判的产生,因此建议将第二温度传感器位置由散热器出水管移到散热器上,如图14 所示。

图14 二路水温传感器布置方案

3.2 案例2:基于模型监控的失效案例

3.2.1 故障现象

车辆下线后正常路试检查过程中发动机故障灯点亮,读取故障码:报012807 冷却液温控器(冷却液温度低于温控器调节温度)机械故障,车辆静置一夜,次日冷启动(初始水温18 ℃),怠速运行约5 min(水温40 ℃时),用手触摸水箱进/出水管开始发热,采集水温曲线显示温升远远低于正常车温升曲线,如图15 所示,怀疑大循环提前打开。

图15 实车采集水温传感器温度曲线

3.2.2 失效原因

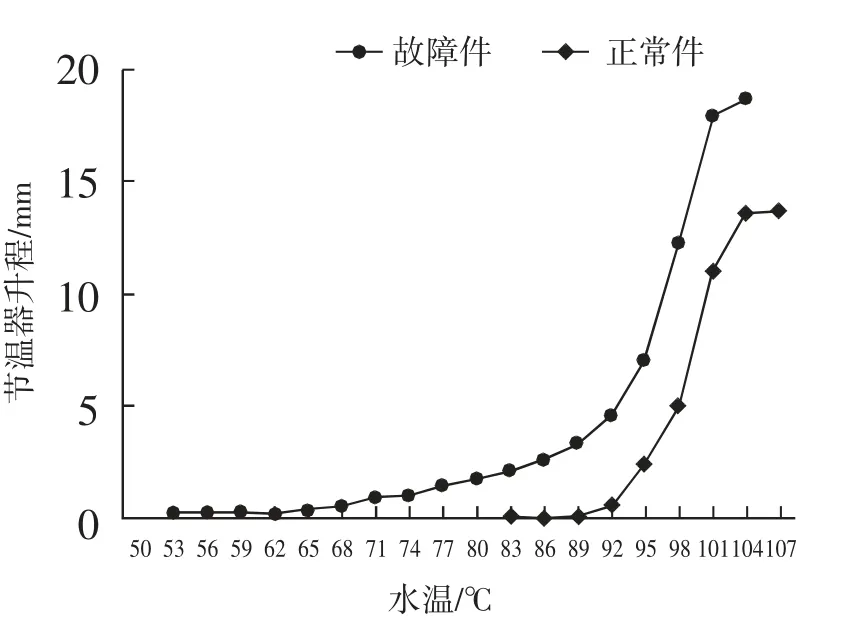

节温器感应体密封失效,蜡包进水,导致节温器早开(故障53 ℃,正常90 ℃),对比正常件节温器温升曲线,显示故障节温器在53 ℃开始打开,如图16、17所示。

图16 节温器感应体密封失效

图17 故障/正常节温器升温曲线

4 结论

1)国家严苛的法规要求旨在通过一系列手段能够及时发现故障并遏制,避免环境污染。

2)通过两种失效案例及监控的结果看,两种模式均能实现水循环故障的监控,从成本角度考虑,模型法更具优势。

3)二路水温监控方法监控更精确,但对水温传感器、冷却循环管路合理性有一定要求,通过本文案例描述可以对后期的传感器布置提供一些借鉴。