混合动力汽车汽油机颗粒捕集器碳载量预估模型研究

2022-10-13张世昊吴代明吴泽奇

赵 强 吴 哲 张世昊 吴代明 唐 行 吴泽奇

(安徽江淮汽车集团股份有限公司技术中心 安徽 合肥 230601)

引言

随着汽车保有量的持续增长,汽车尾气排放给环境带来越来越多的压力,其中汽油机的颗粒物(PM)排放是污染物的重要组成部分。美国、欧盟等发达国家地区为减小尾气排放,均制定了更为严苛的排放法规。我国也于2016 年年底,发布了轻型车辆国六标准(GB 18352.6—2016)法规。相对于国五排放标准,其对于颗粒物的排放限值变得更加严格。如何降低颗粒物的排放成为难题。

GPF 是从排放后处理角度出发来降低颗粒物排放的一种设备。在车辆排气系统中安装GPF 之后,可过滤掉90%[1]的颗粒物。GPF 工作元件为为壁流式结构载体,壁流式结构的捕集承载量有限,过量的碳载量可能导致排气背压过大、油耗增加,且再生[2]时温度也会提高,存在超过GPF 承受最大热应力的风险,进而损坏GPF。通过模型计算碳载量,防止其过量累积便可以规避此风险,因此,设计出精准的碳载量模型尤其重要。

对于碳载量的预估算法,已经在国内外得到广泛的研究,研究方向主要集中在发动机工况预估法和压差信号预估法两类。发动机工况预估法方面,Per Nicolin 等[3]设计了一种简化0D 模型,其依靠发动机转速、负荷、空燃比、点火角、环境温度等变量为输入,预估出GPF 的碳载量,并使用实车进行不同负荷的稳态试验,预估结果符合性较好,但其对瞬态试验并未进行验证。广东工业大学的李祥等[4]通过发动机原排质量流量、不同工况下发动机的空燃比修正参数、PM 过滤效率修正参数、发动机运行水温修正参数、发动机负荷修正参数等计算模型模拟出GPF碳载量。但其验证的样本数较少,对模型的可靠性未做进一步探讨。压差信号预估法方面,Jian Gong 等[5]通过过滤理论设计出一种多相多角度过滤模型(heterogeneous multiscale filtration,HMF),并探讨了GPF 在微观和宏观两个维度的过滤特性,模型预测的颗粒数、浓度以及压降等过滤特性与整机试验数据吻合度较好。研究发现过滤特性[6],包括过滤效率、压降以及颗粒在壁面内的分布,与颗粒总体积密切相关,而与颗粒总体浓度无关。但其试验验证均使用整机试验,并未使用整车。目前涉及搭载GPF 混合动力车型的研究较少。

面对以上问题,本文针对某搭载GPF 的P2 型混合动力车型,对GPF 的压差特性进行理论分析,设计算法并搭建出GPF 碳载量预估模型。基于压差模型进行GPF 实车标定开发,标定开发过程试验包含的工况多样、数据样本充足,证明GPF 碳载量预估模型设计的合理性。

1 GPF 压差理论分析

当发动机排气经过GPF 总成时,由于GPF 为一种多孔目的过滤设备,使得流体流过时断面处流体的流量、状态均沿程发生变化。排气气体呈现湍流状态,进而GPF 载体入口处受到的排气气体压力复杂多变,此时流体阻力快速聚集,形成大于大气压的排气背压[7]。且排气流经GPF 载体时存在能量损失,包括局部损失和沿程损失。该能量损失可使用黏性流体在管内流动的模型进行讨论。流经GPF 后,由于局部损失和沿程损失,GPF 出口处压力较入口处压力变小,进而形成GPF 入口和出口的压差。

通过压差传感器获取GPF 压差值,测量口布置在GPF 前后端,实时测量GPF 前后端压力差值。

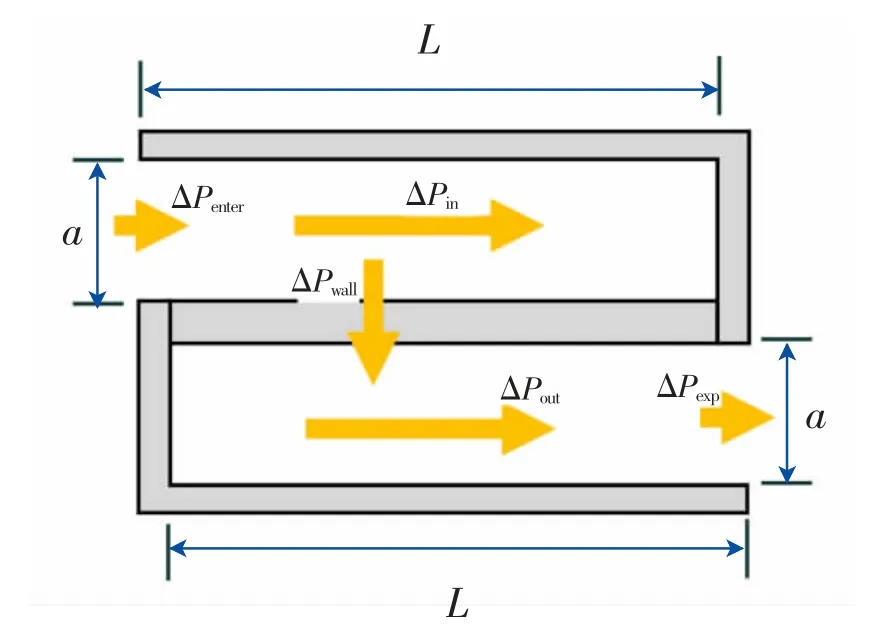

压差的数学模型建立,需首先确定无碳载量GPF(以下简称无碳颗粒GPF)的压差模型。能量损失包括GPF 入口通道的局部损失、GPF 入口通道的沿程损失、壁面层的压力损失、GPF 出口通道的沿程损失、GPF 出口通道的局部损失共五个部分。讨论无碳颗粒GPF 入口截面处,某一个GPF 孔目,流经某一方向的能量损失情况[8]。如图1 所示。

图1 无碳颗粒GPF 损失图

GPF 入口通道的局部损失,公式如下:

式中:ξenter为GPF 入口处的局部损失系数;ρg为GPF内的气体平均密度;vin为入口通道入口处的气流速度,公式表示如下:

式中:Qv为排气体积流量;N 为GPF 入口截面通道数量。由于GPF 的每个通道截面均为正方形,故a 为GPF 通道的边长。

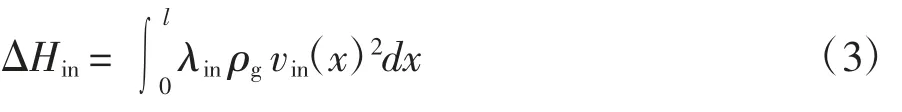

GPF 入口通道的沿程损失,公式如下:

式中:l 为GPF 通道长度;vin(x)为GPF 气流速度沿通道轴向分布;λin为GPF 入口通道的沿程损失系数。由于GPF 孔道气流速度较慢,属于层流运动,则:

式中:Rein为GPF 入口通道气流流动的雷诺数;μ 为排气的动力粘度。

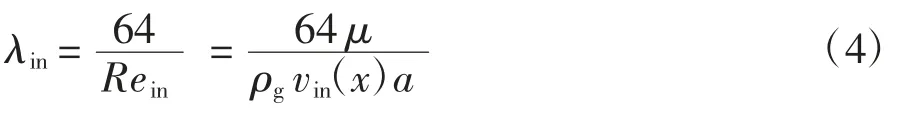

对于GPF 壁面间的压力损失,采用土力学中[9]渗透的定义,达西定律进行计算。则GPF 壁面层的压力损失:

式中:δwall为壁面厚度;kwall为壁面层渗透率;vwall为气流流经GPF 壁面的速度,如下式:

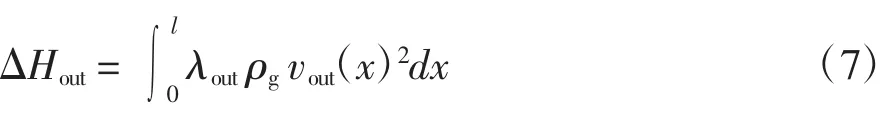

GPF 出口通道的沿程损失,公式如下:

式中:l 为GPF 通道长度;vout(x)为GPF 气流速度沿通道轴向分布;λout为GPF 出口通道的沿程损失系数。由于GPF 孔道气流速度较慢,属于层流运动,则:

式中:Reout为GPF 出口通道气流流动的雷诺数。

GPF 出口通道的局部损失:

式中:ξexp为GPF 出口处的局部损失系数;vout为出口通道出口处的气流速度,公式表示如下:

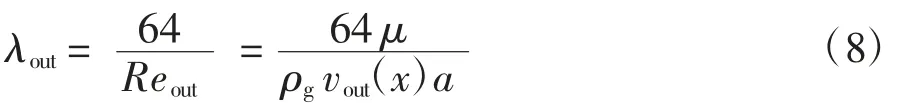

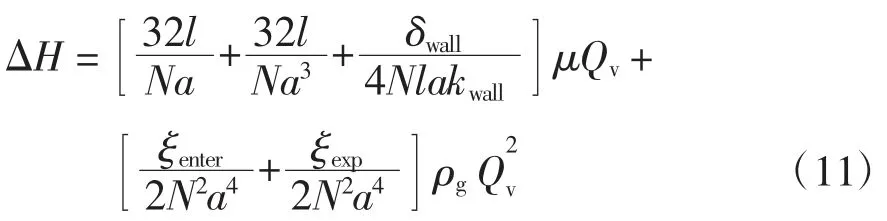

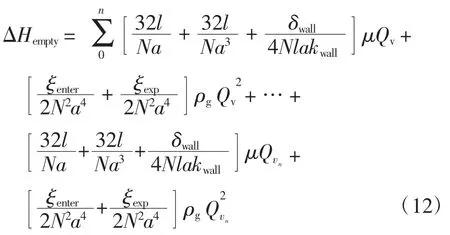

联立公式(1)~(10),得压差的实际公式:

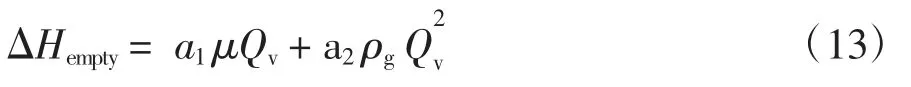

对于公式(11),为无碳颗粒GPF 入口截面处,某一个GPF 孔目,流经某一方向形成的压差。而GPF总成轴向有多层GPF 孔目,每孔目的排气气体又可以往多方向扩展被过滤捕获[10]。对于无碳颗粒GPF总压差ΔHempty得公式如下:

式中:n 为出现压差方式的总个数。

对于ΔHempty,若将整个GPF 考虑成整体,公式(12)则可以将其列成如下函数关系:

式中,将GPF 视为整体,则转化成和μ、ρg、Qv的函数关系,这也是基于压差的控制模型的基础。

2 GPF 碳载量预估理论分析

捕捉碳颗粒需要分析排气中碳颗粒的特性,碳颗粒粒径较小,平均基元颗粒直径为24.5 nm[11],呈开放式链状结构。GPF 材料中微孔平均直径为20~30 μm,呈正态分布[12]。排气通过时,捕集器通过碰撞、大粒拦截捕获、扩散捕获、重力沉降等物理方式,将碳颗粒吸附在通道的内壁面或孔道末端。捕获的碳颗粒其沉积形态受再生方式、GPF 布置等多种因素的影响,它们沉积在GPF 内壁面或孔道末端的比例呈现多样性。随着碳颗粒以及可溶性有机物(soluble organic fraction,SOF)的捕捉,GPF 内壁面的微孔结构中的碳颗粒成分持续增多,GPF 过滤效率下降,排气背压上升,压差信号呈上升趋势。同时,由于不同碳载量下,不同体积流量和压差的关系接近线性[13]。基于此设计出压差模型,如下式:

由于GPF 内壁和通道的底部累积了积碳颗粒会对压差函数关系产生影响,导致出口压力降低,产生压降。压降GPFLOWER 定义如下式:

进而,压降GPFLOWER 是由碳载量直接引起的,压降GPFLOWER 和碳载量GPF_GDSM 成函数关系。将压降GPFLOWER 通过标准环境转换成压差指数PT_GDSM,并将压差指数和碳载量函数关系直接设计成表格标定,且不同体积流量和压差的关系接近线性。当前,需要说明压差指数PT_GDSM 和碳载量存在一次函数关系:

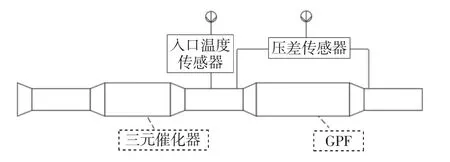

为达到更好的颗粒捕集效果,并保证GPF 的使用可靠性,GPF 布置方式是需要分析确定的。GPF 载体经过封装后,形成GPF 总成,布置在排气侧,位于三元催化器后,作为追加布置的较多。追加式GPF 根据其和三元催化器的关系,又可分为紧耦合式和后置式。综合考虑后,本车型选择了后置式GPF 的布置方式[14]。

具体GPF 布置方式以及传感器布置方式如下图2 所示。

图2 后置式GPF 布置图

3 GPF 碳载量预估计算模型建立

3.1 模型开发概述

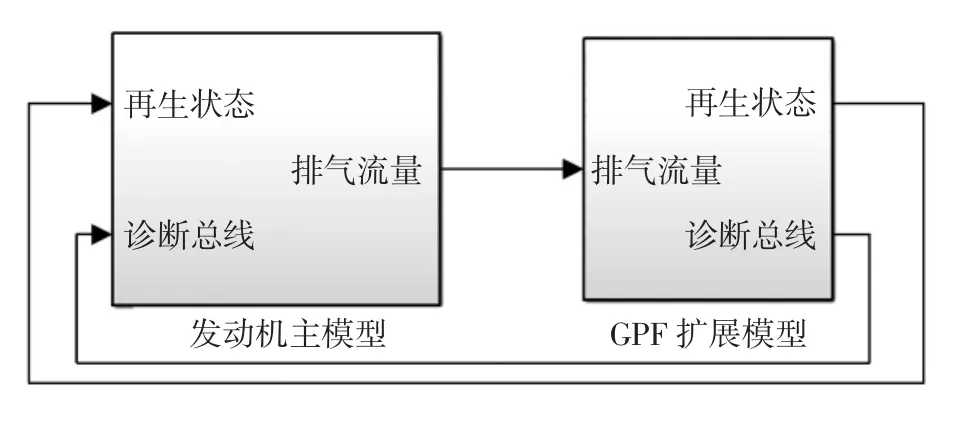

GPF 扩展模型和发动机主模型的关系示意图如图3 所示。

图3 GPF 扩展模型示意图

其中排气流量由发动机主模型通过发动机缸前流量、发动机排气歧管流量、发动机催化器排气流量计算而得。此流量经过发动机台架标定,供发动机主模型调用。

再生状态由GPF 扩展模型算得,分为主动再生和被动再生两种模式,其依据碳载量作为发动机主模型来控制发动机执行器进行再生操作[15]。GPF 扩展模型,如图4 所示。

图4 GPF 扩展模型结构图

压差传感器、GPF 入口温度传感器输出传感器数值。

压差/温度传感器模型将信号输出给GPF 排气压力/温度模型,经过底层软件对模拟信号进行处理。

GPF 排气压力/温度模型处理压差/温度传感器模型输出GPF 出口温度信号。此模型的逻辑为温度场的传递函数,使用排气压力值表示负载情况。辨识出GPF 出口温度和GPF 入口温度的传递函数。输出的GPF 出口温度值作为GPF 碳载量预估计算模型的输入。

GPF 碳载量预估计算模型,使用体积流量和压力信号、温度信号,计算出碳载量。

3.2 GPF 碳载量预估计算模型

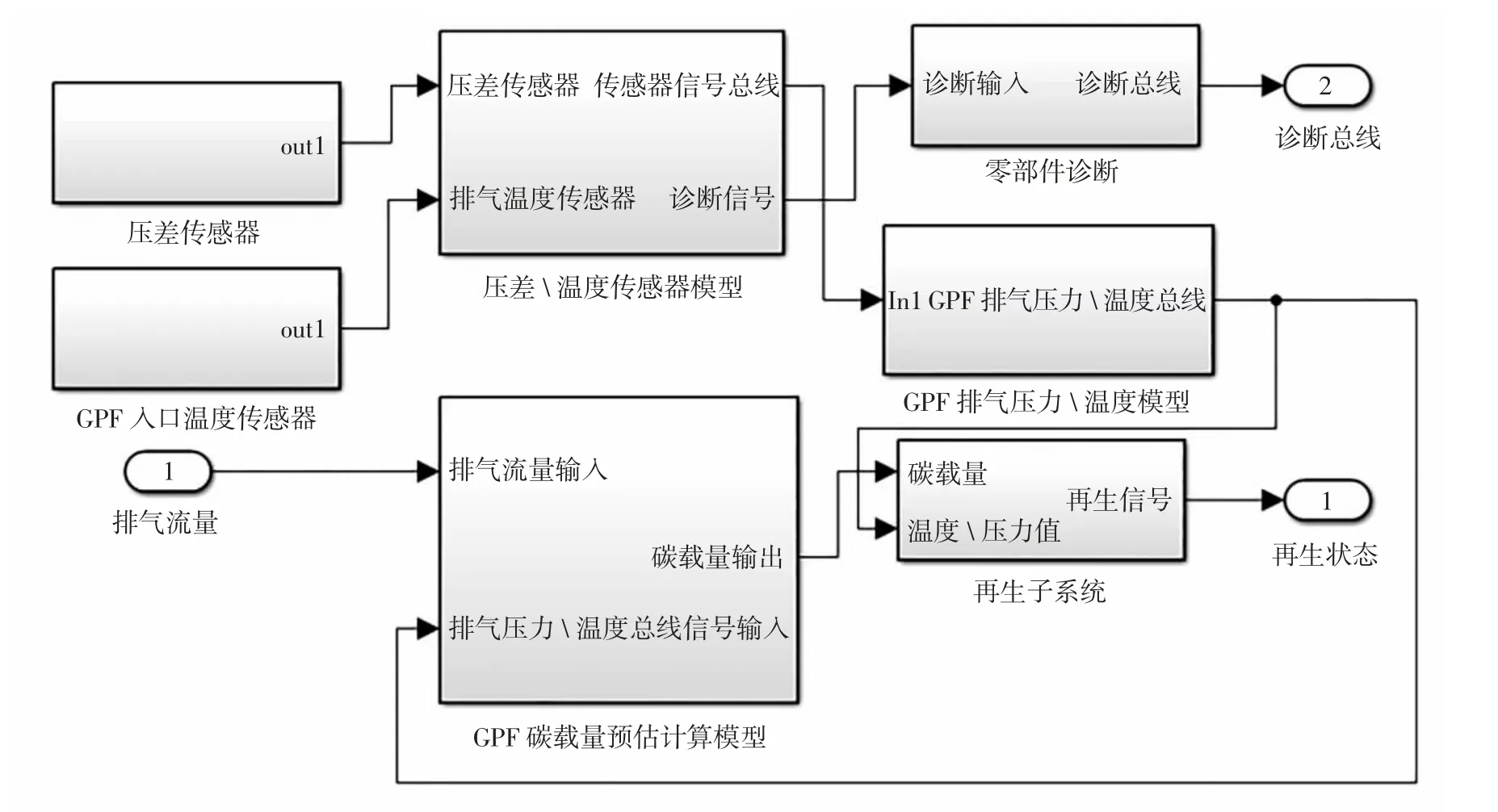

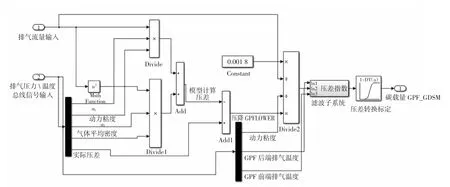

GPF 碳载量预估计算模型如图5 所示。

图5 GPF 碳载量预估计算模型逻辑框图

GPF 碳载量预估计算模型主要包括三个部分,分别是:无碳颗粒GPF 压差模型、压降压差指数模型、压差指数_碳载量模型。

1)无碳颗粒GPF 压差模型:使用公式(13)设计压差模型,将a1、a2设计成可标定变量。无碳颗粒GPF 的压差模型是基础,对于无碳颗粒的定义无法绝对保证,也担心由于行驶里程过长而形成无法再生的灰分[16],进而影响试验结论。故需要对无碳颗粒GPF 进行详细定义。定义使用新GPF,其需要经过磨合,再生完全并称重视为无碳颗粒GPF。开发过程中,后续会使用无碳颗粒GPF 进行基础标定,通过调整标定a1、a2两个参数,使得实际压差和模型压差值在误差范围内。

2)压降压差指数模型:使用压差传感器测得实际压差减去模型压差得到压降。此部分压降的产生是由于碳载量出现而导致的。

当存在碳载量时,使用公式(14)考虑碳载量和压差的关系,并将压降进行标准化,转换成标准状态下压差。通过温度场的修正和信号的滤波,得到压差指数PT_GDSM。

3)压差指数_碳载量模型:直接设计出压差指数和碳载量的标定函数,经过标定将实际碳载量和实测碳载量对应上。

4 GPF 碳载量预估计算模型的标定和实车验证

4.1 标定开发及验证

首先完成无碳颗粒GPF 模型基础标定,完成标定碳载量和压差指数的关系。确保验证在累碳、再生两种情况下的由压差指数模型碳载量与实际碳载量相近。

试验对象为某款搭载汽油发动机和GPF 硬件的P2 型自动挡SUV 车辆,GPF 为后置式布置方式。其已经具备基本的起动、换挡、制动、转向性能,并且GPF 已经完成发动机台架GPF 标定,模块的基础参数已经具备。

试验验证前,对GPF 进行改造:改造成快拆GPF、GPF 前后安装热偶检测实测温度,其中热电偶安装在GPF 前端、GPF 后端、GPF 内部中心处、GPF内部前1/4 处、GPF 内部后1/4 处共5 个位置。

试验验证过程中,需要使用精密天平和改造后可快速拆装GPF 确定每次实际碳载量。

4.2 标定试验流程制定

整个标定试验过程使用整车在平直道路上进行,对试验环境提出以下要求:

1)场地需求:要求平坦路面路况,由于累碳、再生工况车速较高,场地为封闭试验场区;

2)气候要求:环境温度在10 ℃~30 ℃;

3)海拔要求:环境气压不小于95 kPa;

具体试验步骤如下:

步骤1:对GPF 进行激活,清理新GPF 中加工碎屑。磨合里程不宜过长(500 km 左右)、负荷以中负荷为好。

步骤2:进行无碳颗粒GPF 基础标定,通过标定a1、a2两个标定量,标定不同体积流量下,实际压差和模型压差在误差范围内,需要使用两个新GPF 进行校验,确保基础标定的准确性。

步骤3:对GPF 进行累碳,从0 g 开始,以1 g 为步距累碳,最终10 g 为终点,因为10 g 是台架测试GPF 极限碳载量。对每个点进行数据记录,记录包括压差指数、实际碳载量、预估碳载量。

对GPF 进行清碳,以1 g 为步距,10 g 为起点,0 g为终点。对每个点进行数据记录,记录包括压差指数、实际碳载量、预估碳载量。

根据测试结果拟合出散点数据的一次函数,并使用此一次函数得到标定值P_T_Table_GPF_SOOT_MASS_DAT。

步骤4:对GPF 进行验证,验证工况包括累碳、原地怠速强制再生、单独减稀再生、单独断油再生、减稀断油综合再生,共五个状态。验证预估碳载量和实际碳载量之间的误差范围。

4.3 标定试验和验证结果

按照设定的标定步骤进行试验,本文以该项目实际验证结果为依据,具体试验过程和结果如下表述:

1)步骤1,先对新鲜GPF 进行称重,质量为:3 470.8 g,跑完磨合后,再进行称重,质量为:3 470.9 g,可视为无碳颗粒GPF。

2)步骤2,GPF 进行原地再生试验,强制原地再生积碳,通过提高怠速转速、加大进气流量、减小点火角的方式进行强制原地再生,其目的是将GPF 的碳载量清空得到无碳颗粒GPF。第一次原地再生后拆下GPF 称重,实际质量为:3 470.6 g,第二次原地再生后,GPF 称重,GPF 实际质量为3 470.7 g,两次的误差为0.1 g,视当前的GPF 为无碳颗粒GPF。

开始模型标定前,进行GPF 后端排气温度的确认,检查经过台架试验后的实测后端排气温度和模型预估后端排气温度是否在误差范围内。通过检查温度在常用驾驶工况下,误差控制在±15 ℃,满足开发要求。

进行无碳颗粒GPF 不同体积流量下的实际压差值和模型压差值误差确定,确定台架标定时的a1、a2值是否准确。台架标定[17]a1、a2的方式先说明下:其采集不同体积流量下的实际压差,做出体积流量为横坐标、实际压差为纵坐标的散点图,对散点图进行函数拟合,反向拟合出参数a1、a2,填入标定。

在发动机水温大于90 ℃的热机时,锁定车辆为3 挡进行不同负荷、不同体积流量下的数据采集。以体积流量为横坐标,模型压差、实际压差为纵坐标,进行散点作图,确定两个压差是否符合要求。做完试验后,称重GPF 重量,其质量为3 470.9 g,仍可视为无碳颗粒GPF。

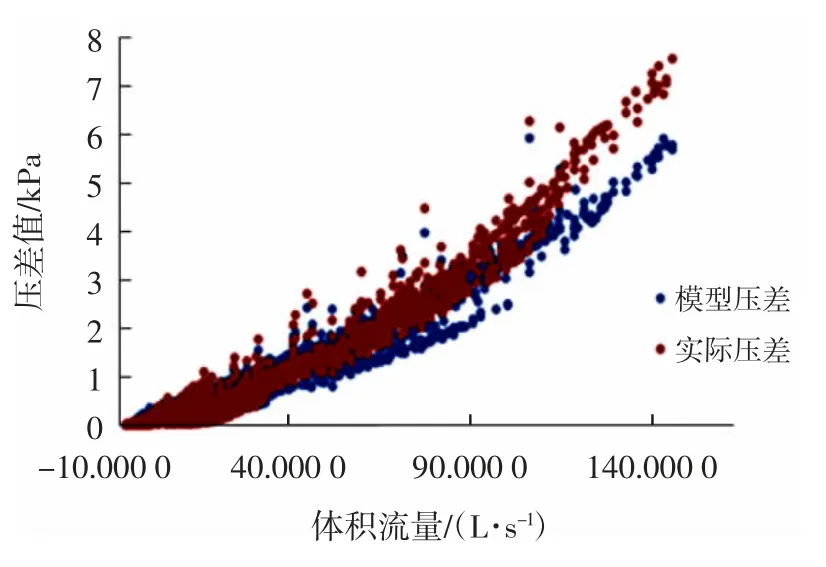

无碳颗粒GPF 压差标定结果,具体如图6 所示。

图6 台架标定后_无碳颗粒GPF 压差标定结果

第一次标定后压差验证,实际压差在中、小流量上和模型压差基本完全重合。大流量时,实际压差略大于模型压差,需要修正。

按此实测结果,对a1、a2两个参数进行修正,重复以上步骤,再进行验证。确定体积流量_压差值(无碳颗粒)曲线基本完全重合。

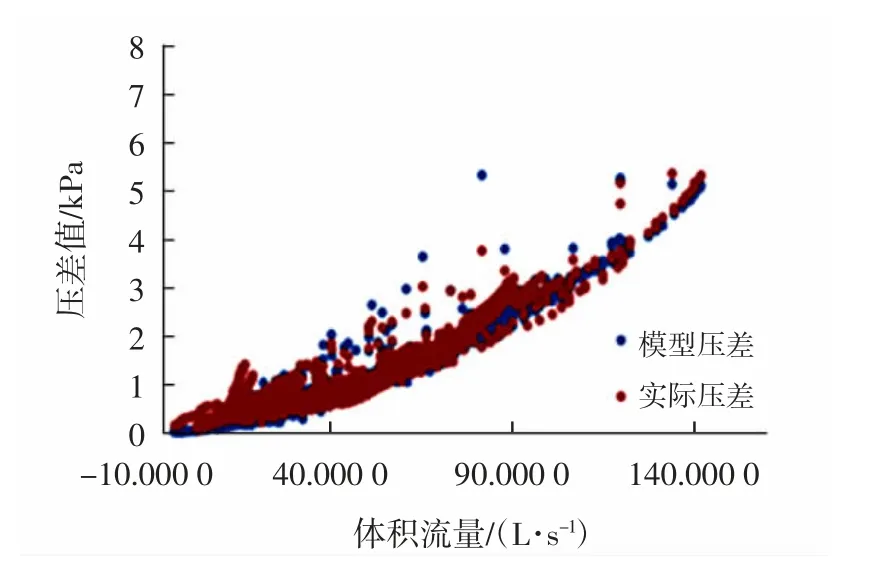

对车辆更换新的GPF 进行重复验证。结果如图7 所示,通过修正后的a1、a2参数,使得体积流量_压差值(无碳颗粒)曲线模型精准,整体压差误差均在0.5 kPa 范围内,满足开发要求。

图7 修正后_无碳颗粒GPF 压差标定结果图

3)步骤3,以1 g 为步距,进行累碳操作。累碳的方式为:使用标定手段将再生的条件阈值更改,使模型无法进入主动再生。同时加浓发动机空燃比(例如:试验中将空燃比设置为11),然后进行车辆正常驾驶,以安全驾驶为主,车速、转速不宜过高。

发动机试验时有预设的标定值,碳载量值具有一定参考意义。观察模型碳载量值,以1 g 为间隔,碳载量每满约1 g,进行GPF 拆除称重,记录实际GPF质量,得到实际碳载量。步骤3 需要至少做两轮,以确保准确性。以1 g 为步距,进行再生试验。将步骤3中累满碳的GPF 按1 g 的间隔,逐步再生,记录下实际碳载量、当前压差指数关系。在各碳载量下对压差指数_碳载量模型进行再次标定,确保各种再生操作下的压差指数_碳载量函数和累碳时压差指数_碳载量函数基本保持一致。

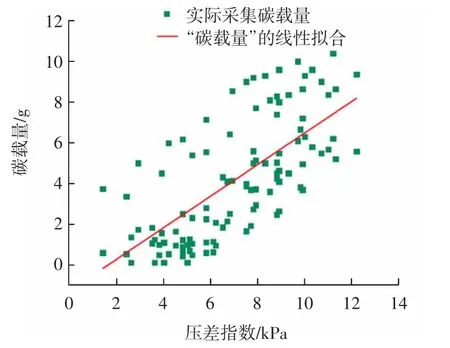

而再生过程中的压差指数和碳载量函数关系与累碳过程中的压差指数和碳载量函数关系不同的原理在于:累碳过程中的碳所累积的区域和各种再生模式下碳所积累的区域存在不同,累积碳量分布区域不同对压差是有影响的[18],结合测试结果拟合函数如图8 所示。

图8 压差指数_碳载量函数拟合图

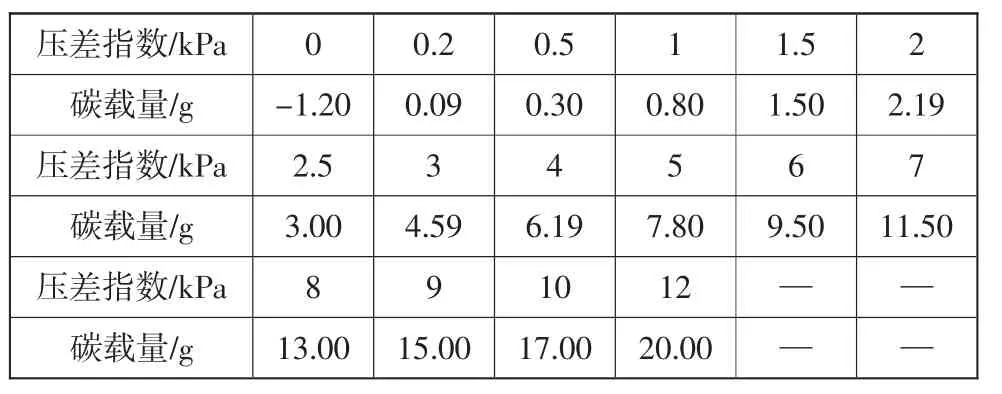

如表1 所示为步骤3 测试得到函数:

表1 压差指数_碳载量函数标定表格(步骤3 后)

碳载量=0.77×PT_GDSM -1.2;并填入标定:压差指数_碳载量函数标定表格。

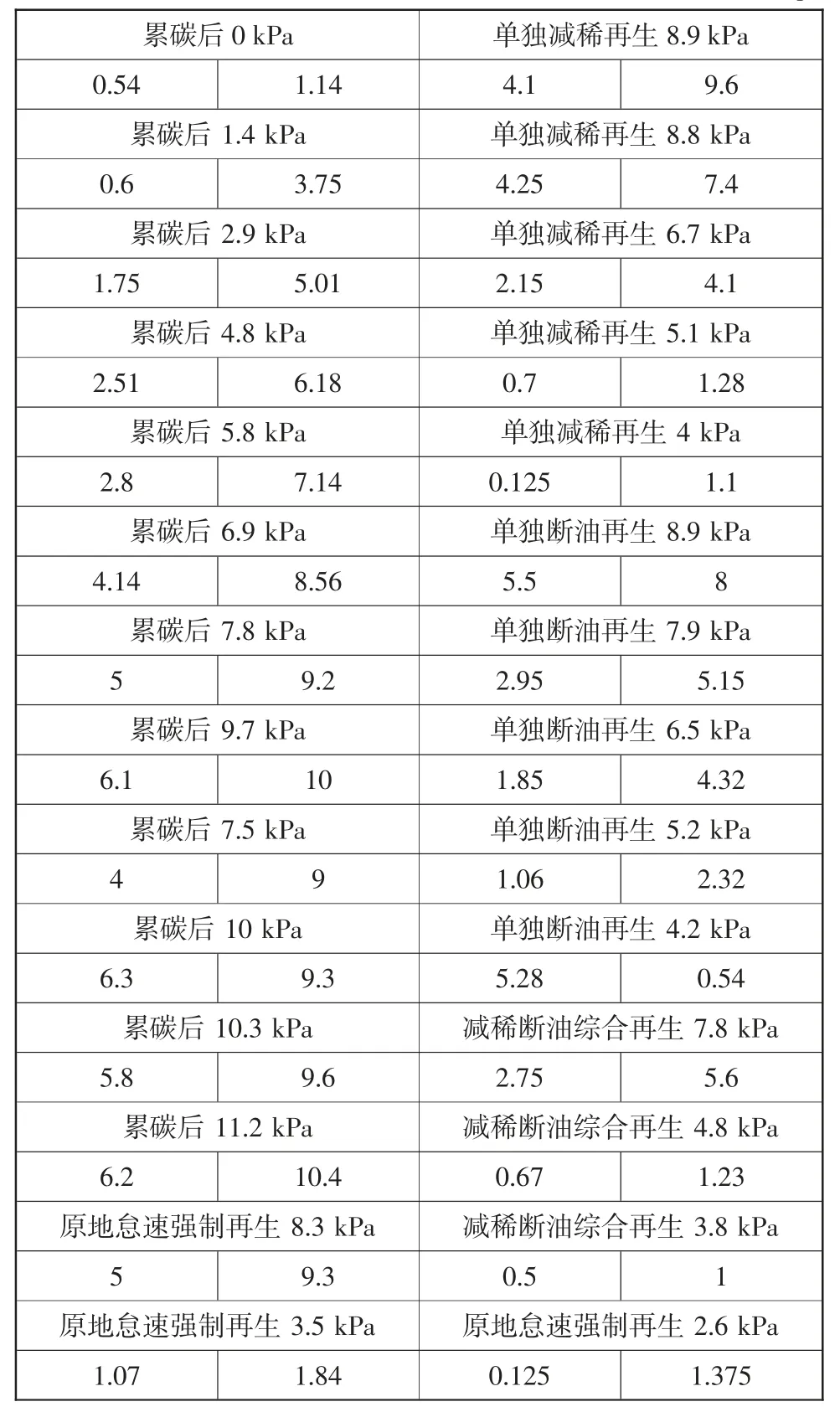

4)进行步骤4,对模型系统进行系统验证。验证工况包括累碳工况、再生工况两类。由于是混合动力车型,在验证过程中,所有的断油策略均为混合动力的VCU 控制器所指定和发送。

再生工况还需细分成四种工况包括:

a)原地怠速强制再生;

b)单独减稀再生;

c)单独断油再生;

d)减稀断油综合再生。

每种工况采集至少两组数据,并绘制成散点图。

本次试验共采集54 个数据点,具体如表2 所示,然后使用实测散点图和标定后的一次函数进行比对。标定一次函数可以穿过数据采集点,此函数可以代表碳载量和压差指数的实际关系,具体如图9所示。

图9 验证GPF 压差指数_碳载量函数和实测数据图

表2 不同工况验证碳载量统计表g

试验和标定完成。设计的碳载量模型,通过试验验证,满足设计需求,可以精准地预估碳载量。

5 结论

1)本文从GPF 能量损失原理出发,得到无碳颗粒GPF 压差和体积流量的函数关系、有碳载量GPF压差和体积流量的函数关系等,并设计了压降、压差指数等变量。

2)设计出一种汽油GPF 碳载量预估计算模型,此模型可以依托发动机主模型和GPF 扩展模型的其他模块,使用压差传感器、GPF 入口温度传感器等零部件,实现对GPF 碳载量的计算和预估。

3)从工程实际出发,设计出标定流程和方法,并使用某一款P2 型混合动力车型自动挡SUV 进行整车GPF 碳载量模型的标定开发,标定后,此模型可以准确地反映P2 混动车型GPF 的碳载量。

GPF 累碳、再生工作繁琐,耗费时间周期很长。如果需要碳载量模型标定得更为精准,可多次重复不同工况下的试验,使用大批量的实测数据作为模型标定的依据。