气动软体夹持器的结构设计及其制备工艺

2022-10-13覃兴蒙郭林峻

张 衡, 覃兴蒙, 郭林峻, 常 博

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

近年来,软材料和智能材料表现出的柔顺性和良好的环境交互能力使其在机器人领域越来越受欢迎[1-3].软体夹持器作为软体机器人的重要执行部件,通常采用硅橡胶[4,5]等软材料制成.因此,软体夹持器在实际应用中也表现出良好的力学性能与环境交互能力[6],例如通过软材料的柔性变形能力,软体夹持器能够很好地抓取形状不规则的物体.

目前,关于软体夹持器的研究主要涵盖了驱动方式、材料与制造方式以及结构参数等诸多方面[7].软体夹持器的驱动方式主要包括气动驱动[8]、绳索驱动[9]、智能材料驱动[10]、电活性聚合物驱动[11]等,其中气动驱动和绳索驱动的驱动力较大,但是需要较大的辅助装置,如气泵和电机,并且绳索驱动的软夹持器自由度较低,夹持器与抓取对象贴合性较差;智能材料驱动和电活性聚合物驱动驱动力较小,而且容易受到其自身材料的限制,难以在实际生产生活中应用.目前,软体夹持器的驱动方式主要采用的是气动驱动并且已初步投入生产实践.

随着对软体夹持器研究的深入,多种软材料被应用到软体结构的设计和制造中,常用的材料包括硅橡胶[12]、纤维[13]、形状记忆合金[9]等,不同的材料在软夹持器的设计中发挥不同的作用,不同的材料往往决定了其应用领域、制造方式和工艺.在软体夹持器设计制造中,由于各种硅橡胶被广泛使用,因此铸造的方式也被广泛应用于软体夹持器的制造中.这种方式成本低、效率高,并且便于多材料的融合使用[14].

多年来,国内外学者对软体夹持器的结构进行了广泛的研究,其结构主要分为气动网格结构[14-17]和纤维增强结构[18-22].气动网格结构的软夹持器结构和驱动方式简单,但抓取能力有限[14,16].相比之下,纤维增强结构使夹持器具备更大的负载能力[20],并且具备可编程变形的能力[18],但是其结构设计和制造工艺复杂.因此当前提高多腔结构软体夹持器的抓取能力与稳定性和改善纤维增强软夹持器的制备工艺为软夹持器结构研究的重点[14].

针对多腔结构软体夹持器抓取能力和抓取稳定性等方面的不足,本文提出一种气动驱动的多腔结构的软体夹持器,采用注模工艺制备,通过仿真研究影响软体夹持器夹持能力的影响因素,优化其结构参数,提高了夹持器的弯曲能力.并且设计了夹持器的下壁结构,使得在抓取物体过程中,增大了与物体接触面积,对物体的表面压强更小,降低了对物体表面的损伤,改善了软体夹持器对极易碎物体抓取难的问题.

1 软体夹持器的制备

1.1 实验材料

本文采用硅橡胶(Ecoflex-0030)作为软体夹持器的主体结构材料.利用ABAQUS软件对软体夹持器的弯曲及抓取过程进行仿真分析.由于硅橡胶材料属于非线性超弹性材料,有限元分析中采用Yeoh本构模型表述硅橡胶材料的特征,其应变能密度函数为:

(1)

式(1)中:Ci0和Di为材料特征参数;Ii为变形张量;J为弹性体积比.由于硅胶为不可压缩材料,J=1.

1.2 模具制造

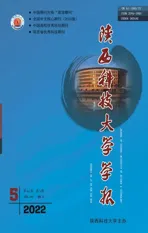

当前,软体夹持器的制造方式包括3D打印和注模.本文采用注模的方式制作软体夹持器,注模所用的模具采用3D打印技术(3D打印机型号Prismlab-RB200)制造,模具打印参数为:层厚0.1 mm,曝光功率80%,曝光时长0.7 s.利用光固化3D打印机制作注模模具如图1所示.

图1 模具示意图

1.3 注模工艺路线

利用上述模具进行软体夹持器注模制造,具体工艺流程如图2所示.

(1)将模具表面喷涂硅胶脱模剂,静置10 min.称取Ecoflex-0030A和Ecoflex-0030B等比例混合的硅胶液并缓慢倒入下模中,静置10 min消泡.

(2)将上模配合盖在下模上,多余硅胶液由溢流槽流出.合模过程应尽量缓慢,避免碰撞到内部结构.

(3)将浇注好的模具水平静置12 h后,取出已凝固好的软体夹持器主体结构(无下壁),切除溢流槽处多余的硅胶,得到无下壁的夹持器主体.

(4)将硅胶液缓慢倒入底模中,静置5 min消泡.将制作好的夹持器上壁放置于底模中,水平静置12 h,等硅胶完全凝固即可取出夹持器,软体夹持器成品如图2所示.

图2 注模工艺流程图

2 软体夹持器设计与分析

2.1 有限元分析

2.1.1 仿真分析设置

利用ABAQUS软件分析软体夹持器的弯曲变形,夹持器材料硅胶为超弹性材料,Yeoh参数为:C10=0.11,C20=0.02,C30=0[15].由于软夹持器的变形属于大变形,分析步设置中需要打开非线性开关,初始步长设为0.01.并且硅胶属于不可压缩材料,且模型形状较为复杂,在网格设置中选择二次四面体网格,采用改进的杂交单元,网格类型为C3D10MH.软体夹持器内部施加均匀压强,并将进气端所在平面完全固定.

2.1.2 网格独立性检验

由于网格质量的好坏对数值仿真的结果具有一定影响,因此,本文通过考察50 kPa压强作用下,单腔软体夹持器的弯曲角度φ(如图3所示)对模型进行网格无关性检验,软体夹持器弯曲角度如表1所示.

表1 网格无关性检验

从表1可以看出,网格尺寸不高于于1.5 mm时,对弯曲角度的影响较小,并且满足稳定性要求的步长.考虑计算时间和精度的影响,本文采用尺寸为1.5 mm的网格.

2.2 单腔软体夹持器

2.2.1 单腔软体夹持器弯曲形变模型

在软体夹持器内部压力的作用下,针对软体夹持器各部位形变量和夹持器弯曲角度建立模型.当内部通入一定压强的空气时,上下壁产生不同的形变.假设软体夹持器在各个方向的变形是连续且均匀的,并且软体夹持器的弯曲形变为圆环形(即上下壁的形状均为圆弧形且圆心相同).根据扇形圆环对应圆心角的计算公式可以得到夹持器弯曲角度计算公式如下:

(2)

式(2)中:φ为夹持器弯曲角度,Lu为上壁长度,Ld为下壁长度,h为变形后软体夹持器的高度,各参数示意如图3所示.

图3 软体夹持器弯曲变形参数示意图

2.2.2 单腔软体夹持器仿真分析

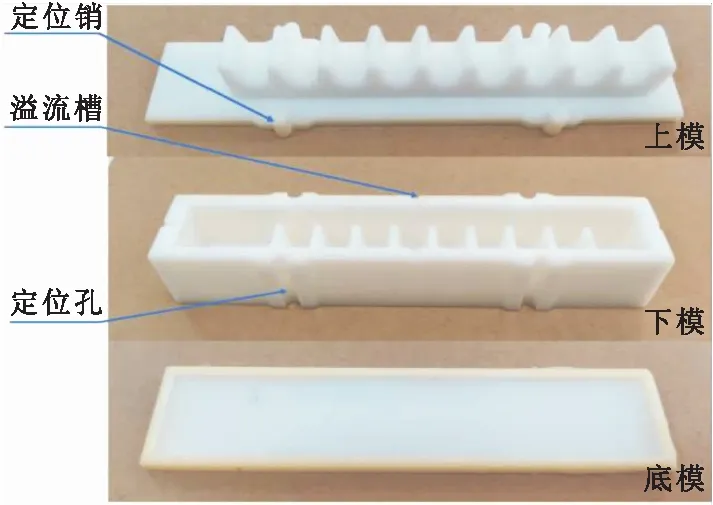

为研究软体夹持器弯曲过程中各部位变形量,仿照人手指尺寸设计单腔软体夹持器,结构尺寸如图4所示,单腔软体夹持器长度96 mm,宽度8 mm,高度8 mm,上壁厚度1 mm,下壁厚度1.5 mm.由于软体夹持器上下壁厚度的差异导致二者在相同内部气压作用下的变形量不同,上壁相对于下壁容易产生较大形变.

图4 单腔软体夹持器结构图

利用有限元软件对单腔软体夹持器进行仿真分析,对软体夹持器内部分别充入30 kPa、40 kPa、50 kPa、60 kPa、70 kPa、80 kPa的空气,分别测量不同气压下的软体夹持器上壁长度Lu、下壁长度Ld、高度h等参数如表2所示.

表2 不同压强下软体夹持器各部位尺寸

将表1中的计算数据代入公式(2)中,计算理论上软体手指的弯曲角度,将仿真结果与理论计算得到的弯曲角度进行比较,结果如图5所示.根据对比结果可知,理论数据和仿真数据趋势相同,随着气压增加,夹持器弯曲角度增加,理论结果相对于仿真结果的平均误差为3.24%.

理论模型和仿真分析结果一致性较好,根据公式(2)可知,弯曲角度和夹持器上下壁伸长变形量的差值成正比、和夹持器高度成反比.因此增强软体夹持器弯曲能力的主要方法为,在减小夹持器径向膨胀量的同时,增加软体夹持器上下壁伸长量的差值.在不改变夹持器材料等参数情况下,这需要对夹持器上下壁结构进行优化设计才能实现.

图5 压强-弯曲角度图

2.3 多腔软体夹持器

由章节2.2可知,提高夹持器弯曲能力应着力于提高软体夹持器上壁伸长量,进而提高上下壁伸长量的差值,这需要软体夹持器上壁结构进行优化设计.本节设计了U、V两种褶皱形上壁结构,如图6所示,具备该结构的软体夹持器受到气压作用时,上壁不仅会发生材料的弹性变形,还会发生褶皱结构的伸展变形,二者叠加使上壁伸长变形量增加,从而增大软体夹持器上下壁伸长量的差值,进而使软体夹持器发生更大的弯曲变形.褶皱形上壁结构将软体夹持器的腔体分割成一个个小腔体,从而形成了多腔软体夹持器.本节对比了U、V两种上壁结构对夹持器弯曲量的影响,并分析了上壁褶皱深度对多腔软体夹持器弯曲能力的提升效果.

图6 多腔软体夹持器结构图(H为上壁褶皱深度)

为对比U、V两种结构对软体夹持器弯曲能力的促进效果,首先根据图6所示的多腔软体夹持器的结构尺寸构建褶皱深度为4 mm和5 mm的U、V形上壁多腔软体夹持器三维模型,利用有限元软件对夹持器腔体分别施加20 kPa、25 kPa、30 kPa、35 kPa、40 kPa的气压,分析结果如图7所示.

图7 U、V形上壁软体夹持器弯曲角度对比图

根据图7的对比结果可知相同气压作用下,U形软体夹持器弯曲角度比V形软体夹持器增加10%,即U形上壁结构软体夹持器弯曲能力优于V形上壁结构软体夹持器.

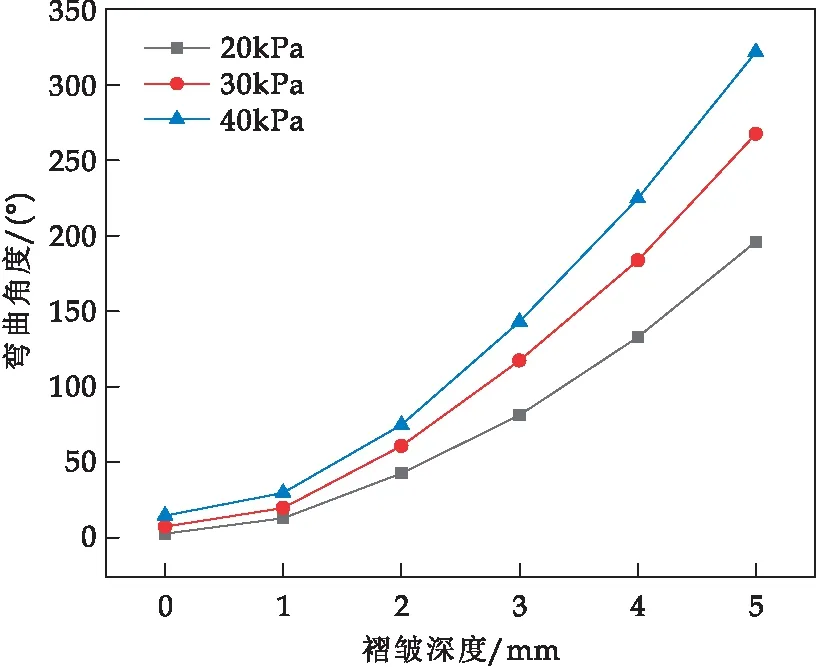

为研究多腔软体夹持器上壁褶皱深度H对夹持器单向弯曲能力的影响,构建不同褶皱深度的U形上壁软体夹持器的三维模型,褶皱深度分别为1 mm、2 mm、3 mm、4 mm、5 mm,褶皱深度为0 mm指上壁没有褶皱,即为单腔软体夹持器.利用有限元软件分别对软体夹持器内部施加20 kPa、30 kPa、40 kPa的压强,仿真不同压强作用下软体夹持器弯曲角度,结果如图8所示.

图8 上臂褶皱深度对弯曲角度的影响趋势图

由图8可知,相同压强作用下,随着褶皱深度的增加,软体夹持器弯曲能力得到显著提升.这表明在结构尺寸允许的情况下,不改变其他结构尺寸,仅通过增大褶皱深度就能提高软体夹持器的弯曲能力.

2.4 螺旋弯曲软体夹持器设计与分析

传统多腔软体夹持器的运动形式单一,只能发生单向弯曲变形,执行作业时需要多指协调工作才能抓取如细长物体等形状的物体.本节在多腔软体夹持器结构基础上,对腔体排布方式对螺旋弯曲情况进行了仿真,分析了不同腔体排列角度α(如图9所示)对软体夹持器螺旋弯曲变形的影响.结果显示,通过改变多腔软体夹持器的腔体排列角度可以使软体夹持器发生螺旋弯曲.软体夹持器的螺旋弯曲可以保证软体夹持器抓取细长物体时,夹持器缠绕在被抓取物体表面,不会发生单向弯曲时夹持器前端与末端发生碰撞的现象,从而可以抓取细长物体或较小尺寸的物体.

本节分析采用U形上壁的多腔软体夹持器,其上壁褶皱深度为5 mm.通过改变腔体的排列角度使软体夹持器发生螺旋弯曲变形,以螺旋升角作为螺旋程度的评判参数,以弯曲角度作为弯曲程度的评判参数.通过有限元仿真,分析腔体排列角度对软体夹持器螺旋弯曲的影响,软体夹持器内部压强设置为40 kPa.

图9 腔体排列角度α示意图,图中腔体排列角度α为腔体中线与端面之间的夹角

夹持器螺旋升角计算公式如下:

(3)

式(3)中:β为螺旋升角;D为指尖在宽度方向的位移量;R为下壁弯曲半径;φ为弯曲角度,如图10所示.

图10 螺旋变曲软体手指的变形参数示意图

测量软夹持器的弯曲角度并根据公式(3)计算软体夹持器的螺旋升角,结果如图11所示.根据图11可知:随着腔体排列角度的增大,夹持器螺旋升角随之增加,夹持器弯曲角度也随之增大.经过数据分析可知:腔体内部压强为40 kPa时,腔体排列角度每增加1°,夹持器螺旋升角增加1.28°,二者呈线性关系.

图11 腔体排列角度与软体夹持器弯曲角度及螺旋升角关系图

2.5 软体夹持器下壁结构优化

通过对夹持器上壁结构的优化设计,软体夹持器的弯曲能力得到了很大提升.但有限元分析结果显示,夹持器在充气后,软体夹持器下壁会呈现凸起的情况,如图12所示,这种凸起会导致软体夹持器下壁呈外凸的圆弧形.在实际作业环境中,这种外凸弧形会减小软体夹持器与被抓取物体之间的接触面积,从而降低软体夹持器抓取物体的可靠性.因此本节对软体夹持器下壁进行结构优化设计,从而提高软体夹持器对物体的负载能力与可靠性.

图12 软体夹持器下壁凸起示意图

通过有限元分析计算软体夹持器与被抓取物体的接触面积与接触力,将接触面积的大小作为软体夹持器抓取可靠性的指标参数,接触力作为夹持器负载能力的指标参数.

在多腔软体夹持器结构的基础上,设计了如图13所示的下壁结构,分别为实体形、倒V形、一字形和V字形.实体形是指下壁结构为实体,截面形状为矩形;倒V形是指下壁的外形为倒V形;一字形结构是指在下壁增加一个长方形的通孔;V型是指下壁截面为V字型.本节以实体形下壁结构作为对照,通过有限元仿真,分析其余三种下壁结构对软体夹持器抓取可靠性的影响.

图13 多腔软体夹持器下壁结构示意图

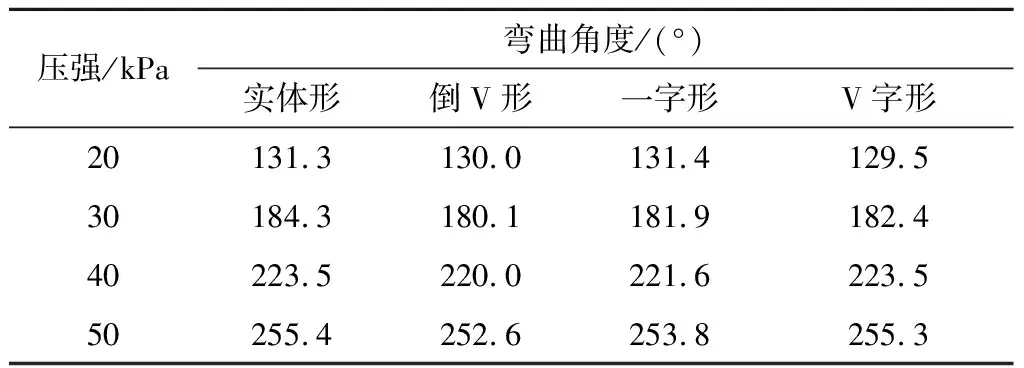

为判断软体夹持器四种下壁结构对软体夹持器与被抓取物体之间接触面积的影响,需保证四种下壁结构的软体夹持器具有相同的弯曲能力,即在相同气压作用下,四种软体夹持器弯曲角度相同.因此,本文利用有限元软件,对四种底部结构的软体夹持器分别施加20 kPa、30 kPa、40 kPa、50 kPa的气压,对比判断四种软体夹持器的弯曲角度是否相同.经过对软体夹持器下壁结构尺寸的多次调节,20 kPa到50 kPa压力下,四种软体夹持器的弯曲能力基本相同,四种下壁结构的软体夹持器结构弯曲角度如表3所示.

表3 不同下壁结构软体夹持器弯曲角度

根据表3可知,三种下壁结构在20 kPa、30 kPa、40 kPa、50 kPa的气压作用下的弯曲角度和实体形软体夹持器的弯曲角度偏差最大仅为2.28%,在误差允许范围下,可以认为三种软体夹持器具备相近似的弯曲能力,可以用上述四种下壁结构对比判断不同下壁结构对软体夹持器抓取能力的影响.

为探讨四种下壁结构软体夹持器的抓取可靠性和负载能力,设计了苹果形的被抓取物体.通过有限元软件分别仿真软体夹持器抓取苹果的情况,通过对比接触面积的大小评判软体夹持器的抓取可靠性,对比接触力的大小评判夹持器的负载能力.分析设置为:软体夹持器腔体内部的压强分别为10 kPa、15 kPa、20 kPa、25 kPa、30 kPa、35 kPa;有限元分析中,夹持器与被抓取物体之间的接触类型为表面与表面接触,切向接触无摩擦,径向接触为“硬接触”,分析二者的法向接触面积和接触力.

通过有限元软件导出软体夹持器与苹果模型之间的接触力和接触面积,如图14所示.由图14可知,相同气压作用下,倒V形和一字形下壁结构的软体夹持器与其接触面积分别比对照组大69%和52%,这表明倒V形和一字形下壁的软体夹持器具备更高的抓取可靠性.另外,随着压强的增加,接触力呈增加的趋势,且相同压强作用下,四种下壁结构的软体夹持器接触力基本一致,这表明四种夹持器具备相近的负载能力.并且,由于倒V形和一字形结构增大了接触面积,从而减小了接触压强,这有利于对易碎物体的抓取.

但是,随着压强的增加,接触面积呈先增大后减小的趋势.这是由于气压过大时,夹持器中部与苹果接触的位置隆起从而导致与苹果分离(如图14(a)所示),进而导致接触面积下降.在抓取物体时,这种现象容易导致夹持不牢靠的问题,这对提高软体夹持器的抓取稳定性非常不利.因此,在较高气压作用时,提高软体驱动器的顺应性,进而提高与被抓物体的接触面积显得极为重要.

图14 不同下壁结构有限元分析结果

3 实验演示

通过上述仿真,明确了多腔软体夹持器具备较好的抓取能力,本文通过注模的方式制作了三、四指多腔软体夹持器,利用arduino控制小型直流气泵同时给软夹持器各个手指泵入空气,利用气压传感器反馈控制供气压强,分别试验抓取了多种形状的物体如图15所示,抓取效果表明多腔软体夹持器具备较好的顺应性,能够可靠抓取圆柱形、球形、细长杆等形状的物体.

图15 多指软体抓持手抓取示意图

4 结论

本文利用有限元分析的方法,对软体夹持器变形过程中各部位形变进行了分析,明确了软体夹持器上下壁伸长差值决定夹持器弯曲角度的大小.设计了U、V两种褶皱形上壁的多腔软体夹持器,分析结果表明相同气压作用下,U形上壁结构的软体夹持器的弯曲角度相对于V型结构提高10%.

本文开展了多腔软体夹持器结构参数对软体夹持器弯曲变形能力和形式的研究,结果表明多腔软体夹持器上壁褶皱深度越大,软体夹持器弯曲角度越大;多腔体的排列角度不为0°时,软体夹持器会发生螺旋弯曲变形.腔体内部气压为40 kPa时,腔体排列角度每增加1°,螺旋升角增加1.28°,二者呈线性关系.

本文优化设计了软体夹持器的下壁结构,仿真结果表明:倒V形和一字形下壁结构在抓取球形或类球形物体时,接触面积分别提高69%和52%,这极大提高了抓取稳定性.