螺栓结合部特性等效复合弹簧表征方法

2022-10-13周玲霞李鹏阳汪俊鹏綦彦权

惠 烨, 周玲霞, 李鹏阳, 汪俊鹏, 张 开, 綦彦权

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.甘肃佛阁藏药有限公司, 甘肃 临洮 747604; 3.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048; 4.陕西科技大学 阿尔斯特学院, 陕西 西安 710021)

0 引言

整机是许多零部件按照一定的功能要求组合起来的机械系统,不可避免的形成了大量的结合部,组成结合部的构件结构特性及接触表面层(结合面)特性对结合部动、静态特性都有很大的影响[1-2].螺栓连接是机械系统中使用最广泛的连接,螺栓结合部也是导致机械系统连接部位的复杂性和脆弱性的重要根源之一,螺栓结合部的相关研究也越来越得到学者们的重视.

目前,学者们对结合部特性从宏观到微观进行了理论、试验和仿真的相关研究.宏观研究方面,学者们采用理论与试验相结合的方法,采用超声波、压敏纸及设计静、动态特性参数测试试验装置,通过大量的试验,获得了结合面的面压、法向和切向接触刚度及结合面静特性基础参数[3-6].微观接触问题的解析主要研究基于GW接触模型[7]和MB接触分形模型[8],从微观角度出发建立了结合面法向、切向接触刚度及阻尼的分形预估模型,揭示了面压、微凸体变形、振动频率等相关参数对结合面法向、切向接触刚度及阻尼的影响规律[9-13].随着有限元技术的发展,学者们在分析中采用多种方法尝试建立准确的含有螺栓结合部特性的模型,以便在分析中获得更高的精度.刚性连接模型[14]的分析结果与实际情况间的误差较大,有学者对结合表面形貌进行了测量,三维重构出不同材料、加工方式的表面,通过接触分析来获得结合面法向变形量随外载荷的变化规律[15].还有学者在结合面间设置虚拟材料层,通过改变虚拟材料的弹性模量、泊松比和密度等来模拟结合面力学特征[16-17].有些学者建模时在接触表面间加入数量不等的弹簧或专门设计的非线性元件来表示结合面特性[18-22];这些用弹簧和非线性元件建模方法理论上比较完善,但弹簧刚度计算复杂,尤其是多螺栓作用时弹簧参数难以准确测定和表达;而且建模时大多不考虑螺栓自身的影响,模型中的各弹簧-阻尼之间是相互独立的,无法模拟结合部的法向和切向特性之间的相互作用关系,分析的精确度仍然不高.

本文提出在有限元建模时将螺栓单元结合部用线性离散方法等效为多个复合弹簧,同时考虑螺栓结合面及螺栓自身的刚度,并基于结合面基础特性参数,给出了求解复合弹簧刚度的计算方法.每一个等效复合弹簧都包括了切向和法向的三个不同方向上的弹簧,可以模拟结合部的法向和切向特性之间的相互作用关系,能够更真实反映结合部的实际情况,减少模拟偏差,提高了模型分析的精确度.并且可以方便的应用在多螺栓作用的状况.

1 等效复合弹簧的假设及单螺栓结合部解析

螺栓结合部是由平面结合面和螺纹结合面组成的多结合面复杂结合部,螺栓结合部的变形可由组成结合部的两构件之间的相对线位移和角位移来表示;因此可以把两构件中其中之一加以约束,而求得另一构件相对于固定构件的相对位移.如图1所示,将结合部坐标系ΣO的原点设置在上构件的接触平面I上,约束下构件接触平面II的六个自由度,因而可以由接触平面I相对于接触平面II的位移来表示结合面的变形.X2方向为上下构件结合平面的法向方向,X1、X3分别为上下构件结合平面的切向方向.

图1 螺栓结合部坐标系

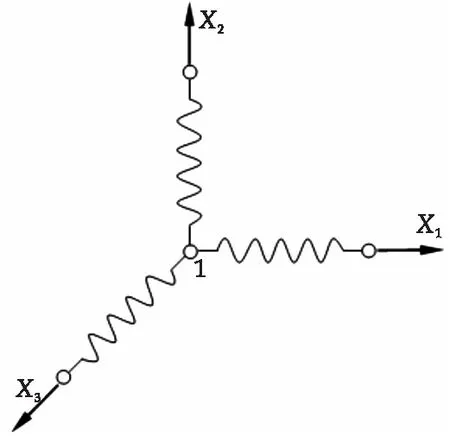

相互连接的零件表面无论加工的如何精密,在显微镜下接触表面上的微观形貌总是凹凸不平的.构件受载后,结合面上每个接触点的接触状态不同,从而表现出非线性、不相容性等特性,与零件本体材料特性有明显的不同[23];结合面非线性随着载荷的增加而减弱,所以结合部的特性不同于材料本身的特性.结合面之间在微观上接触的结合点有无数个,每一个结合点既可以承受法向载荷,又可以承受切向载荷.解析时,通常用有限数量的等效结合点组成的模型来描述结合部的特性,如图1所示.把每个等效结合点用复合弹簧单元表示,复合弹簧单元的每一个坐标方向由一个无质量的弹簧元件表示,如图2所示为等效结合点1的复合弹簧模型.

图2 等效结合点1复合弹簧模型

如图3所示,坐标系ΣO中,将螺栓结合部单元的特性由离散的5个等效复合弹簧1、2、3、4、5来描述,其中等效复合弹簧1描述螺栓本身的特性,等效复合弹簧2~5描述螺栓结合面特性.

图3 螺栓结合部单元复合弹簧等效

等效复合弹簧1、2、3、4、5在坐标系ΣO中的坐标分别为:1(0,0,0)、2(l1,0,l3)、3(l1,0,-l3)、4(-l1,0,-l3)、和5(-l1,0,l3).每个等效复合弹簧包括如图2所示的三个不同方向上的弹簧.

2 等效复合弹簧刚度解析

国内外众多学者们的大量试验证实,结合面变形λ与结合面接触压力p之间存在下列关系[24,25]:

(1)

式(1)中:αn、βn为结合面法向基础特性系数,ατ、βτ为结合面切向基础特性系数;λn为结合面法线方向的变形,λτ为结合面切线方向的变形;φ(λn)为方向判别参数.

螺栓承受外载荷后,将外载荷等效到坐标原点.在结合部坐标系ΣO中,螺栓承受的力和力矩的列阵为:{F}={F1,F2,F3,F4,F5,F6}T.其中F1,F2,F3表示沿坐标系的X1,X2,X3方向承受的力;F4,F5,F6表示沿坐标系的X1,X2,X3方向承受的力矩;

当外载荷{F}作用时,螺栓单元结合部产生位移{U}={U1,U2,U3,U4,U5,U6}T,同时结合面上产生的反作用力{FJ}={FJ1,FJ2,FJ3,FJ4,FJ5,FJ6}T,使得结合部达到新平衡状态.由静力平衡条件得:

(2)

在结合部坐标系中,结合面任意接触点(X1,X2,X3)处,结合部单元的接触变形为:

(3)

(4)

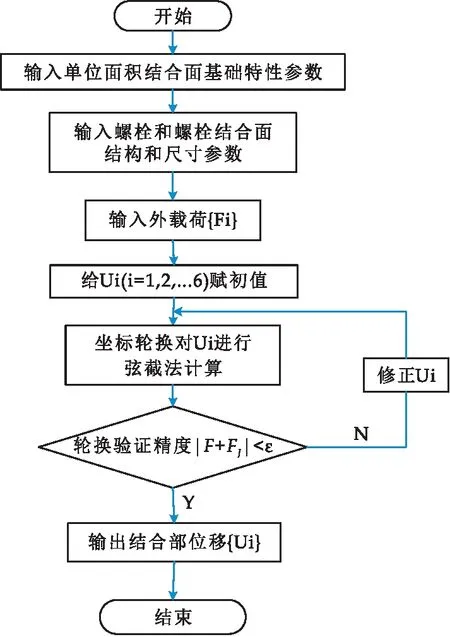

联立式(1)、(2)和(4)可求得螺栓结合部位移{U}.螺栓结合部在承受多个外载荷同时作用时,不仅某一方向的单向载荷与变形之间为非线性关系,各向载荷之间也呈现非线性耦合关系,采用各项载荷同时作用的解析方法能够反映载荷之间的耦合关系,而求解载荷下与结合部相对位移公式是隐含的非线性积分方程组,因此需迭代求解.为了对位移进行精确计算,本研究采用坐标轮换改进弦截法迭代计算求解.坐标轮换弦截法求解螺栓结合面位移非线性方程的流程图如图4所示.

图4 变量轮换弦截法求解位移流程图

如图3所示,用5个等效结合点来表征螺栓单元结合部的特性,其中等效复合弹簧1描述的是外载荷作用下螺栓的特性变化,弹簧2、3、4、5描述结合面的性质.那么,各等效点的变形{λj}={λj1,λj2,λj3}T(j=1,2…5)为:

(5)

式(5)中:Xj1,Xj3为各等效点的坐标值;

由刚度定义,结合面单位面积刚度表达式为:

(6)

各等效点的弹簧刚度为:

(7)

那么,对复合弹簧1:

(8)

那么,对复合弹簧2、3、4、5:

(9)

式(9)中:Sj=l1×l3

由上述方法求解出各离散点的弹簧刚度Kj1、Kj2、Kj3.

3 螺栓结合部单元有限元分析及实验验证

建立有限元分析模型时,采用复合弹簧单元等效的建模方法对单螺栓结合部进行有限元动力学建模.在上下构件的节点之间加入复合弹簧单元作为结合部条件,进行有限元自由模态分析,以提高分析的精度.提取模型的前6阶模态参数,与实验测试结果进行对比,验证建模方法的准确性与有效性.

分析采用ANSYS 15.0商用有限元软件,将通过Solidworks建立的含有单螺栓结合部的搭接梁结构的三维模型导入ANSYS中,模型尺寸与实验装置结构尺寸相同.选用ANSYS单元库中的combin14弹簧单元对螺栓结合部进行等效.弹簧单元通过命令流的方式进行创建,利用相应坐标创建硬点,然后对结构体实行自由网格划分,提取和硬点重合的节点坐标,定义单元类型及实常数,在搭接梁上下构件结合面螺栓位置共布置5组复合弹簧单元,每组复合弹簧单元有3个弹簧单元,包括1个法向弹簧单元和2个切向弹簧单元,如图5(a)所示.combin14单元的输入参数包括弹簧的刚度和阻尼两个参数,由于无油结合面的接触阻尼较小且其机理也较复杂,因此本文仅考虑弹簧刚度值.同时,作为对比分析,采用文献[16]中所述的原理,建立在上下构件间加入虚拟材料的分析模型,如图5(b)所示.图5(c)为搭接梁的整体有限元模型.这样,获得两种含有结合部特性的解析模型并在有限元中分析,然后将两种有限元分析结果与实验结果进行对比.根据两种方法建立的单螺栓结合部有限元动力学模型,采用默认的Block Lanczos模态提取方法,提取搭接梁结构模型的前6阶的固有频率和模态振型.

图5 有限元分析模型

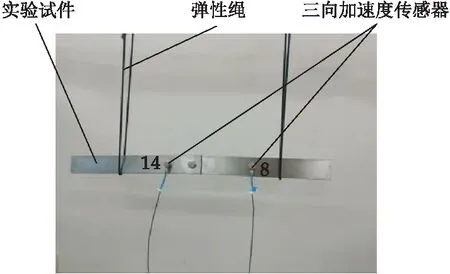

为了对两种建模分析的精度和有效性进行比较,需对结构进行模态测试,模态测试系统如图6所示.模态测试中加工出与仿真结构一致的试件,两结合表面均经过磨削加工,表面粗糙度Ra0.8,试件悬挂方式及加速度传感器布置如图7所示.模态实验测试系统选用比利时的LMS Test.Lab14A振动测试和分析系统,该系统具备一整套完整的振动测试方案,还包括一个功能较为强大的开发应用平台,可以进行锤击测试以及不同工况下的模态测试.本次模态实验便选用冲击振动测试模块,通过力锤脉冲冲击测试获得结构系统的振动特性,实验装置如图8所示.

图6 模态测试系统

图7 试件及加速度传感器布置方式

如图9所示,用两种考虑结合部特性的建模方法的分析结果和实验结果对比.数据分析表明,采用两种理论建模方法获得固有频率和实验固有频率具有很好的一致性,采用等效复合弹簧的建模方法与实验固有频率的误差均小于2.3%.因此,采用等效复合弹簧表征螺栓结合部建模方法能较好的满足精度要求.

图8 模态测试实验装置

图9 固有频率对比图

4 结论

(1)提出了在有限元分析中用等效复合弹簧表征螺栓结合部特性的概念,基于结合面基础特性参数,利用变量轮换弦截法迭代求解出等效复合弹簧的刚度值.

(2)在ANSYS中分别用等效复合弹簧和虚拟材料层的建模方法,对含有单螺栓结合部特性的搭接梁建立动力学模型,并进行模态分析;将两种建模方法分析得到的固有频率与实验固有频率进行比较,证明了建模方法和刚度求解方法的正确性和有效性.该方法可以方便应用于多螺栓结合部的解析,在整机等含有螺栓固定结合部的复杂机械结构的特性分析时,可以用此方法对螺栓结合部进行等效代换,提高分析精度.